(5) ПУЛЬСАЦИОННЫЙ КРИСТАЛЛИЗАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Пульсационный кристаллизатор | 1983 |

|

SU1095922A1 |

| Пульсационный кристаллизатор | 1984 |

|

SU1212455A1 |

| ПУЛЬСАЦИОННЫЙ КРИСТАЛЛИЗАТОР | 1991 |

|

RU2021835C1 |

| Пульсационный кристаллизатор | 1988 |

|

SU1673151A1 |

| Пульсационный кристаллизатор | 1985 |

|

SU1299602A1 |

| Циркуляционный пульсационный кристаллизатор | 1985 |

|

SU1349768A1 |

| Пульсационный кристаллизатор | 1990 |

|

SU1773430A1 |

| Аппарат для кристаллизации | 1978 |

|

SU747487A1 |

| Пульсационный кристаллизатор | 1982 |

|

SU1088742A1 |

| Кристаллизатор непрерывного действия | 1979 |

|

SU831137A1 |

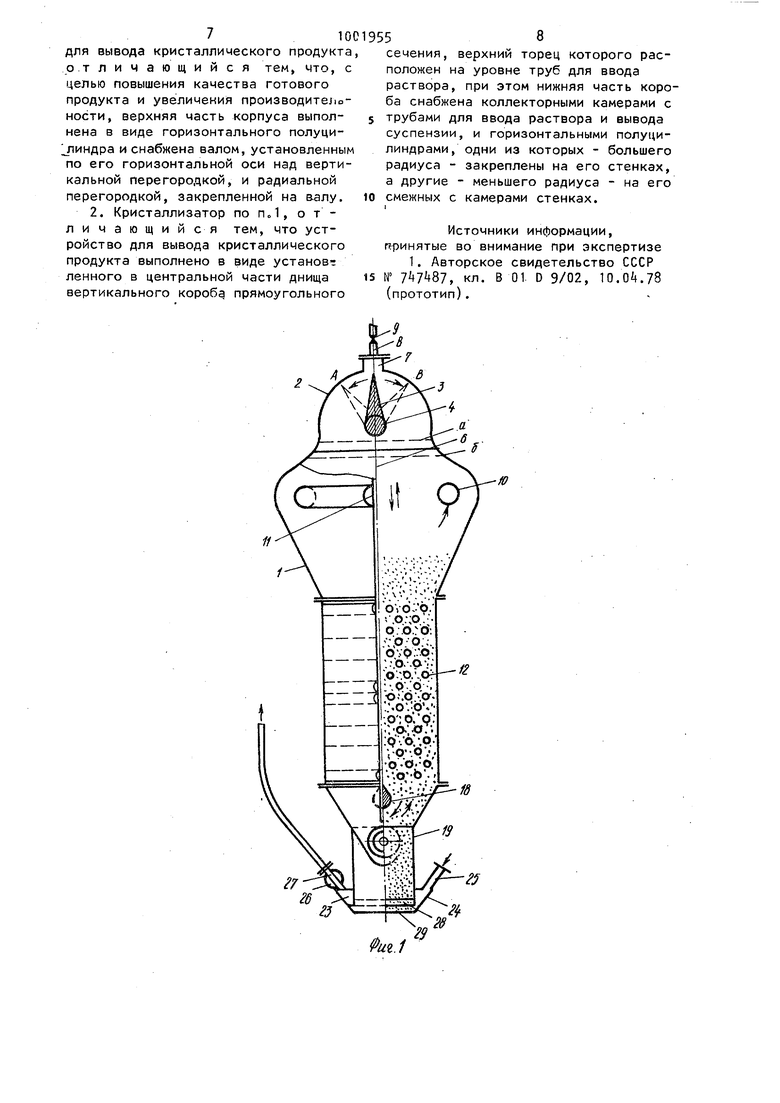

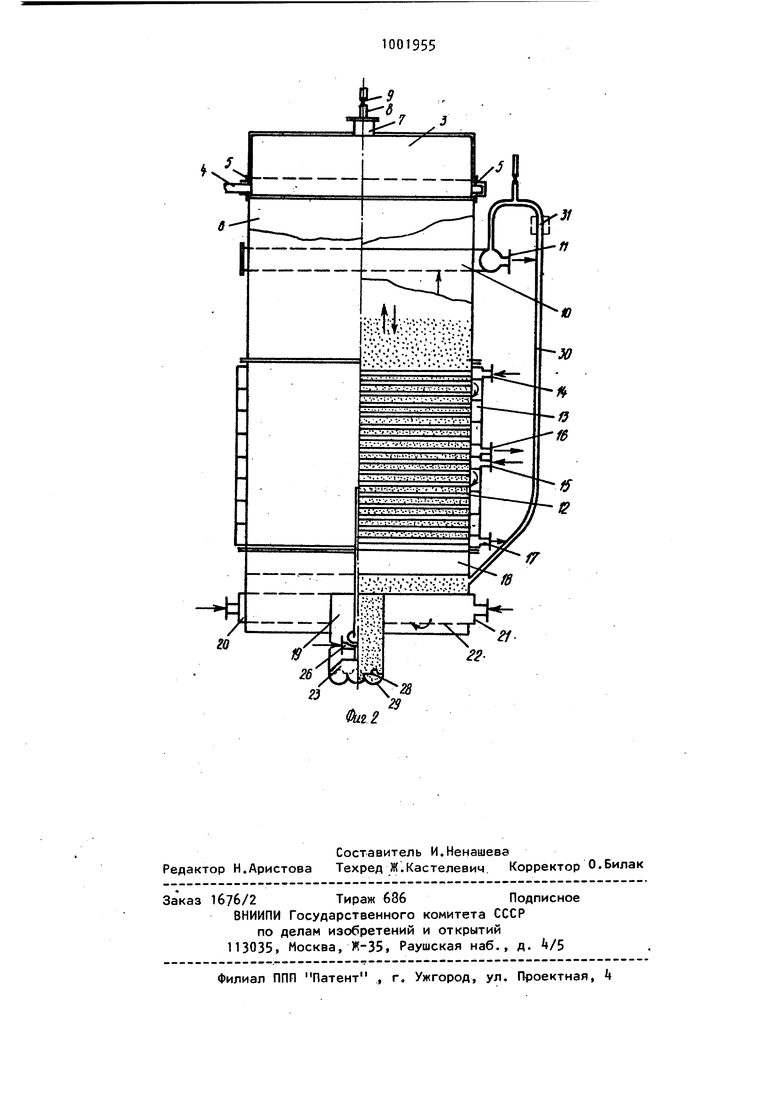

Изобретение относится к аппаратурному оформлению процесса кристаллизации веществ из растворов и может найти приме.нение в коксохимической, химической и других отраслях промышленности. Известен пульсационный кристаллизатор, состоящий из секционного корпуса с крышкой и днищем, теплообменного устройства, устройства для ввод и вывода раствора и вывода кристалло вертикальной перегородки, верхний конец которой жестко соединен с крыш кой, а нижний конец ее расположен по теплообменным устройством и снабжен обтекателем В верхней части аппарат снабжен желобом, пластинами, располо женными параллельно стенкам желоба, и гидрозатвором, соединенным посредством сливных труб с желобом t13 . Наличие пульсирующего потока в аппарате обусловлено периодическим вводом и выводом сжатого газа в свободное пространство верхней части кристаллизатор1а. (Тродукционная суспензия выводится из нижней части аппарата. Создание пульсации с помои1ью сжато го газа и вывод продукционных кристаллов в виде суспензии непосредственно из рабочего объема кристаллизатора затрудняет поддерживать заданный гидродинамический режим в зоне охлаждения, что приводит к ухудшению качества продукта по фракционному составу, снижению производительности аппарата. Целью настоящего изобретения является повышение качества готового продукта и производительности аппарата. Поставленная цель достигается тем, что верхняя часть корпуса аппарата выполнена в виде горизонтального полуцилиндра и снабжена валом, установленным по его горизонтальной оси над вертикальной перегородкой, и разакрепленнойдиальнои перегородкой, на валу, Кроме этого, устройство для вывода кристаллического продукта выпол нено в виде установленного в централ ной части днища вертикального короба прямоугольного сечения, верхний торец которого расположен на уровне труб для ввода раствора, при этом ниж няя часть короба снабжена коллекторными камерами с трубами для ввода раствора и вывода суспензии, и горизонтальными полуцилиндрами,; одни из которых - большего радиу;;а - Закреплены на его стенках, а другие - мень шего радиуса -. закреплены на его смежных с камерами стенках. Указанные конструктивные отличия позволяют стабилизировать заданный режим пульсации, .а также скорость восходящего потока рабочей жидкости, что обеспечивает постоянную про,изводительность и качество готового продукта при непрерывном процессе кристаллизации„ i На фиг.1 приведена принципиальная схема кристаллизатора; на фиг„2кристаллизатор, вид сбоку„ Пульсационный кристаллизатор состоит из секционного корпуса 1, верх няя часть которого выполнена в виде горизонтального полуцилиндра 2. Внут ри полуцилиндра 2 установлена подвиж ная радиальная перегородка 3, жестко закрепленная на валу „ Вал 4 вмонти рован в стенки корпуса аппарата с помощью подшипников и уплотнения 5 по геометрической оси полуцилиндра 2 причем один конец вала выведен наруж и конструктивно связан с механизмом (,на фигурах не показан ),обеспечивающим возвратно-поступательное враще ние перегородки Зо Конструктивное исполнение описанного узла должно быть таким, чтобы между перегородкой 3 и стенками корпуса, валом 4 и верх ним концом вертикальной перегородки 6 был минимальный зазор при свободно их движении В верхней части по оси аппарата установлен патрубок 7 для вывода маточного раствора или ввода инертной жидкости через патрубок 8 с вентилем 9 в случае работы аппарата с коррозионноактивными растворами. Ниже в расширяющейся части криста лизатора расположен трубчатый коллек тор 10 с перфорацией по нижней обра ующей и штуцером 1 для вывода маточого раствора. В средней части аппарата установено теплообменное устройство с горионтальным расположением труб 12, пееточными коллекторами 13, патрубками ля ввода 14 и 15 и вывода 1б и 17 ладоносителя. Под охлаждающим устройтвом расположен обтекатель 18 вертикальной перегородки 6, которая делит внутреннее пространство кристаллизатора на две равные части, В центральной части днища установено устройство для вывода продукционных кристаллов, выполненное в виде вертикального короба 19, на противоположных стенках которого жестко закреплены внутренние торцы труб 20 и 21 с перфорацией 22 для равномерного ввода исходного раствора. Нижняя часть короба 19 оборудована двумя коллекторными камерами 23 и 2 с патрубками для ввода раствора 25 и 26 и вывода суспензии 27о В вырезах, смежных с камерами 23 и 2k, стенок закреплены горизонтальные полуцилиндры 28 меньшего радиуса, Соосно с ними расположены полуцилиндры 29 большего радиуса, которые жестко связаны между собой и стенками короба 19, образуя его дно. Верхняя расширяющаяся часть аппарата соединена с нижней трубой 30, на которой установлено устройство 31 контроля гидравлического сопротивления слоя кристаллов в аппарате. Кристаллизатор работает следующим образом. По трубам 0 и 21 исходный раствор непрерывно поступает в нижнюю часть аппарата, создавая результирующий восходящий поток. Вследствие возвратно-поступательного вращения вала k и радиальной перегородки 3 происходит колебательное движение суспензии по U-образному контуру (фиг,1)о При перемещении Гтерегородки 3 из положения А в положение В в левой части аппарата имеет место восходящий поток, в правой.нисходящий„ Перемещению перегородки 3 из В в А соответствует противоположное направление потоков в левой и правой частях аппарата. При работе с коррозионноактивными растворами верхняя часть аппарата заполняется инертной жидкостью, например маслом, через патрубок 7, а вывод раствора осуществляется через коллектор 10 и штуцер 1U В этом случае положению А или В соответствует положение а или в , занимаемое границами раздела раствора и инертной жидкости в левой и правой частях аппарата. , Наличие полуцилиндра 2, радиальной перегородки-3 и вала А, приводимого в движение с помощью во1звратно-поступательного механизма, позволяет создат устойчивую пульсацию суспензии, причем частота пульсации строго соответствует частоте колебания радиальной перегородки, а амплитуда пульсации - максимальному углу ее поворота А так как частота колебания и максимальный угол поворота перегородки 3 в процессе работы остаются постоянными, то в зоне охлаждения обеспечивается заданный гидродинамический реПройдя теплообменное устройство в пульсирующем режиме и охладившись с одновременным снятием пересыщения поверхностью кристаллов, раствор, поступает в расширяющуюся часть аппарата. Здесь снимается остаточное пересыщени и осветленный раствор направляется в нижнюю часть теплообменного устройст ва через патрубок 15 в качестве хладоносителя В патрубок 1 подается вода. В вертикальном коробе 19 происходит осаждение крупнокристаллического продукта в виде плотного зернистого слоя, который в процессе выгрузки перемещается вниз. Раствор, подаваемый в патрубок 25, в коллекторной камере 2k распределяется по горизонталь ным каналам, образованным каждой парой полуцилиндров 28 и 29. При этом раствор захватывает кристаллы, поступающие между полуцилиндрами 28, попадает в коллекторную камеру 23 и выводится по патрубку 27о Конструктивные отличия нижней части аппарата позволяют осуществлять вывод продукционных кристаллов с различной скоростью, не изменяя величины результирующего восходящего потока в зоне охлаждения при постоянном расходе исходного раствора, подаваемого по трубкам 20 .и 21, При этом интенсив ность выгрузки зависит от скорости раствора в свободном сечении между полуцилиндрами 23 и 29, то есть от расхода раствора, подаваемого в патрубок 25. При определенном постоянНОМ расходе раствора на выгрузку, регулируя распределение его потоков, направляемых в патрубки 25 и 26, можно изменить скорость вывода кристаллов из аппарата в широком диапазоне. Благодаря трубе 30 и прибору 31 можно осуществить автоматическое регулирование распределения потоков раствора в патрубках 25 и 2б в зависимости от гидравлического сопротивления слоя кристаллов в аппарате, С увеличением массы кристаллов зозрастает гидростатический напор внизу аппарату, вследствие чего поднимается уровень жидкости в трубе 30, Прибор 31, фиксирующий положение уровня жидкости, дает соответствующий сигнал на исполнительный механизм, который в свою очередь уменьшит расход раствора в патрубке 26 и величит в патрубке 25. При этом возрастет концентрация твердой фазы в продукционной суспензии, выходящей через патрубок 27. Таким образом, предложенный аппарат позволит осуществить непрерывный процесс кристаллизации в условиях ста бильного гидродинамического режима в зоне охлаждения, благодаря чему обеспечивается постоянная производительность и качество продукта. Кроме того, процесс выгрузки не сопровождается измельчением кристаллов и может быть легко автоматизирован. Использование предлагаемого аппарата в коксохимической .промышленности позволит решить важную народнохоаййственную задачу - получение крупнокристаллического неслеживающего сульфата аммония при незначительных затратах на реконструкцию действующих сульфатных отделений. Экономический эффект от внедрения данного кристаллизатора на одном из коксохимических заводов средней производительности в сравнении с существующими бессатураторными установками составит около 50 тыс. руб. в год. Реализация данного те; нического решения соответствует стадии проектирования опытно-промышленного образца. Формула изобретения 1. Пульсационный кристаллизатор, включающий корпус с днищем, теплообменное устройство, вертикальную перегородку с обтекателем, трубами для ввода и вывода раствора и уст 9ойство 710 для вывода кристаллического продукта о.т личающийся тем, что, с целью повышения качества готового продукта и увеличения пpoизвoдитe lDности, верхняя часть корпуса выполнена в виде горизонтального полуци 1индра и снабжена валом, установленным по его горизонтальной оси над вертикальной перегородкой, и радиальной перегородкой, закрепленной на аалу. 2. Кристаллизатор по пЛ, о т личающийся тем, что устройство для вывода кристаллического продукта выполнено в виде установленного в центральной части днища вертикального короба прямоугольного

/7

S

/#

V

Фиг.1 5 сечения, верхний торец которого расположен на уровне труб для ввода раствора, при этом нижняя масть короба снабжена коллекторными камерами с трубами для ввода раствора и вывода суспензии, и горизонтальными полуцилиндрами, одни из которых - большего радиуса - закреплены на его стенках, а другие - меньшего радиуса - на его смежных с камерами стенках. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N , кл. В 01. D 9/02, 10.04.78 (прототип).

Авторы

Даты

1983-03-07—Публикация

1981-09-02—Подача