Изобретение относится к изогидриче- ской кристаллизации из растворов в химической технологии.

Известен способ изогидрической кристаллизации, по которому в исходный раствор перед подачей его в кристаллизатор добавляли суспензию, отбираемую из промежуточной зоны кристаллизатора. Охлаждение такой суспензии в кристаллизаторе позволяет эффективнее использовать его рабочий объем и поверхность теплообмена.

К недостаткам такого способа относится неэффективное перемешивание у поверхности охлаждения, в результате чего имеет место инкрустирование поверхности теплообмена, что ограничивает удельную производительность и ресурс непрерывного ведения процесса.

Известен также кристаллизатор непрерывного действия, состоящий из корпуса с крышкой, пустотелых элементов, установленных один над другим и стянутых между собой в единый пакет, приводного вала, проходящего через центральные сквозные отверстия пустотелых элементов, секционных мешалок со скребками, закрепленных на приводном валу и расположенных между пустотелыми элементами привода. Каждый элемент выполнен в виде двух сферических тарелок с усеченными днищами, между тарелками установлены цилиндрические обечайки. Тарелки герметично соединены между собой по внешнему диаметру и с цилиндрической обечайкой.

Однако этот кристаллизатор имеет следующие недостатки: недостаточная эффективность теплообмена, повышенная

Х|

со

О

XJ о

00

металлоемкость, трудность сборки и разборки: нижняя часть аппарата периодически забивается кристаллами, что снижает ресурс его непрерывной работы.

Цель изобретения - повышение эффективности кристаллизации за счет поддержания кристаллов во взвешенном состоянии.

Поставленная цель достигается тем, что в способе непрерывной изогидрической кристаллизации из растворов, включающем ввод раствора с перемешиванием, охлаждение раствора, сопровождающееся кристаллизацией, очистку поверхности теплообмена от инкрустаций, ввод и отвод хладоносителя, отвод продукционной суспензии, согласно изобретению, исходный раствор непрерывно вводится двумя потоками, основной из которых в количестве 85- 95% вводится в нижнюю часть кристаллизатора при скорости восходящего потока в аппарате 0,4-0,5 м/с, второй поток 5-15% вводят в верхнюю часть кристаллизатора, при этом продукционная суспензия отводится через верхний штуцер, расположенный ниже уровня раствора.

При таком способе повышается удельная производительность кристаллизатора, увеличивается ресурс непрерывного ведения технологического процесса, обусловленный повышением интенсивности движения суспензии во всем объеме и предотвращением накопления ее в нижней части кристаллизатора.

Предлагаемый способ может быть осуществлен в устройстве, выполненном в виде емкостного кристаллизатора, содержащего корпус с рубашкой, заполненной раствором, перемешивающее устройство, штуцеры для ввода исходного раствора, отвода суспензии, подвода и отвода хладоносителя. привод. Согласно изобретению, переме- шивающее устройство может быть выполнено в виде охлаждаемого, вертикально установленного в цилиндрической емкости гофрированного барабана, на цапфах которого установлены лопасти. При этом площадь проходного сечения между внутренней неподвижной поверхностью теплообмена и выступами подвижного гофрированного барабана равна площади проходного сечения штуцера продукционной суспензии, расположенного под верхней лопастью. Скребки выполнены в виде нескольких групп ножей, неподвижно закрепленных на противоположных сторонах корпуса, причем количество групп ножей должно быть не менее двух. С целью качественного и надежного охлаждения внутренней гофрированной поверхности теплообмена, коллектор для подвода хладоносителя снабжен распылительными форсунками.

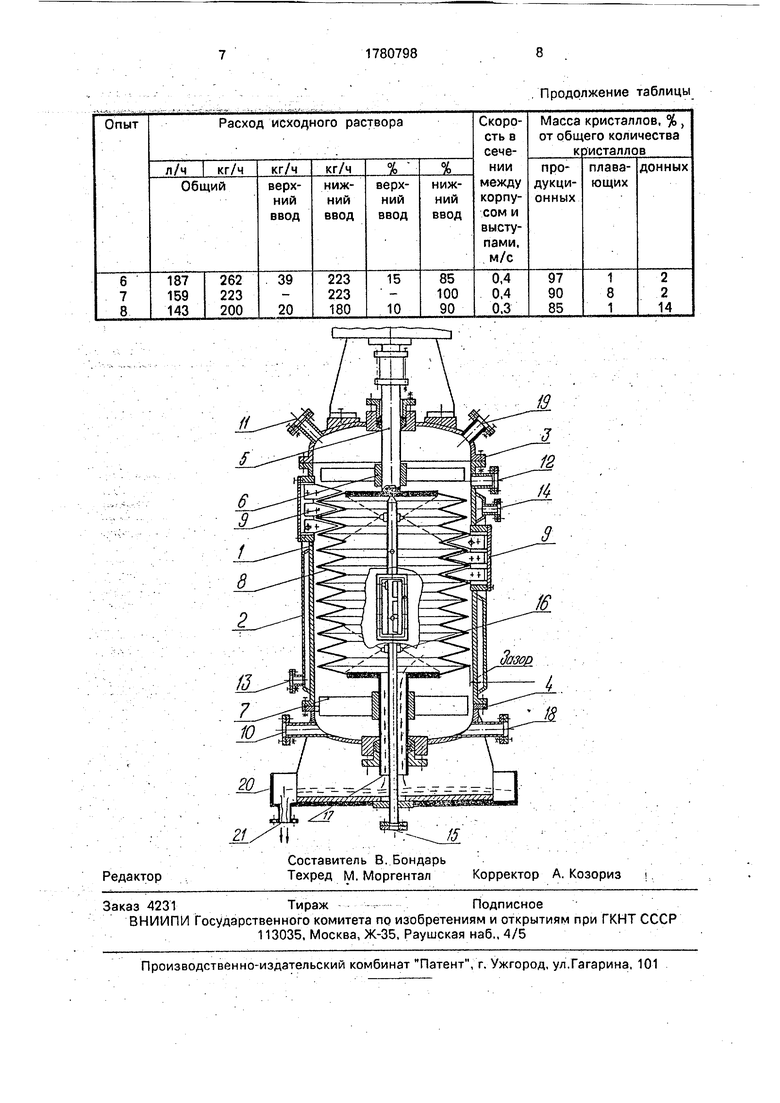

На чертеже схематически показан вертикальный разрез кристаллизатора.

Кристаллизатор состоит из корпуса 1 с

рубашкой 2, эллиптической крышки 3 и днища 4, перемешивающее устройство представляет собой приводной вал 5, состоящий из верхней цапфы с лопастью 6, нижней

0 цапфы с лопастью 7, гофрированной поверхности теплообмена 8, размещенной коак- сиально поверхности кристаллизатора с зазором 3 мм.

На корпусе размещены несколько бло5 ков ножей 9,

Кристаллизатор снабжен штуцерами для ввода исходного раствора 10, 11, для отвода продукционной суспензии 12, для подачи 13 и отвода 14 хладоносителя, для

0 ввода хладоносителя вовнутрь гофрированного барабана 15 через форсунки 16. Кристаллизатор снабжен также штуцерами 17 . для отвода хладоносителя из гофрированного барабана, штуцером 18 для опорожнения

5 и воздушником 19. Кристаллизатор установлен в корыте 20 для сбора отработанного хладоносителя и отвода его через штуцер 21.

Способ осуществляют следующим об0 разом.

Исходный раствор непрерывно поступает через штуцер 10 (85-95% от общего количества исходного раствора) и через штуцер 11 в количестве 15-5% от общего

5 количества исходного раствора.

Основной поток раствора поступает снизу, через штуцер 10, охлаждается в основном вследствие контакта с охлаждаемым изнутри гофрированным барабаном 8.

0 При этом раствор охлаждается. Движение раствора снизу вверх со скоростью 0,4-0,5 м/с в сочетании с лопастями 6, 7 поддерживает образующиеся кристаллы во взвешенном состоянии. Продукционная суспензия

5 непрерывно отводится через штуцер 12. Гофрированный барабан 8 при вращении контактирует с ножами 9, что предупреждает инкрустирование поверхности охлажде ния и увеличивает ресурс непрерывного

0 ведения технологического процесса, а также предупреждает вращение раствора вместе с барабаном, что способствует увеличению коэффициента теплопередачи. Часть потока исходного раствора, пода5 ваемого в верхнюю часть кристаллизатора через штуцер 11, создает благоприятные условия для роста мелких кристаллов, выносимых на поверхность раствора, способствуя стабилизации гранулометрического состава отводимых кристаллов.

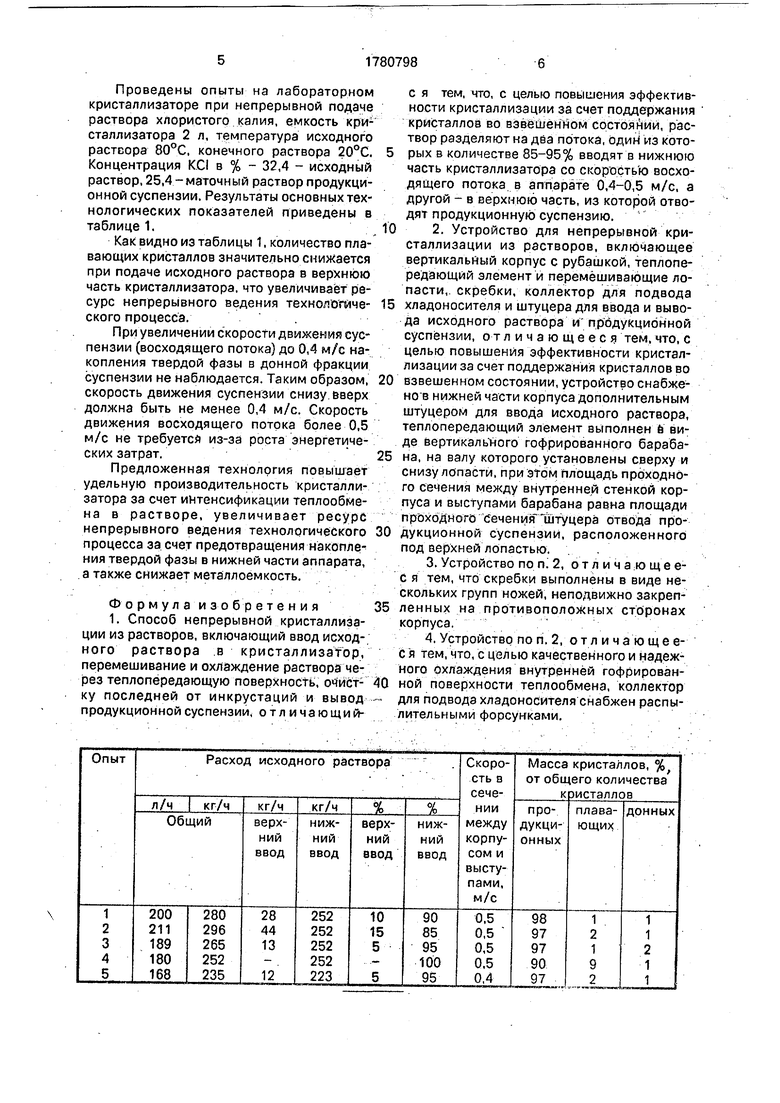

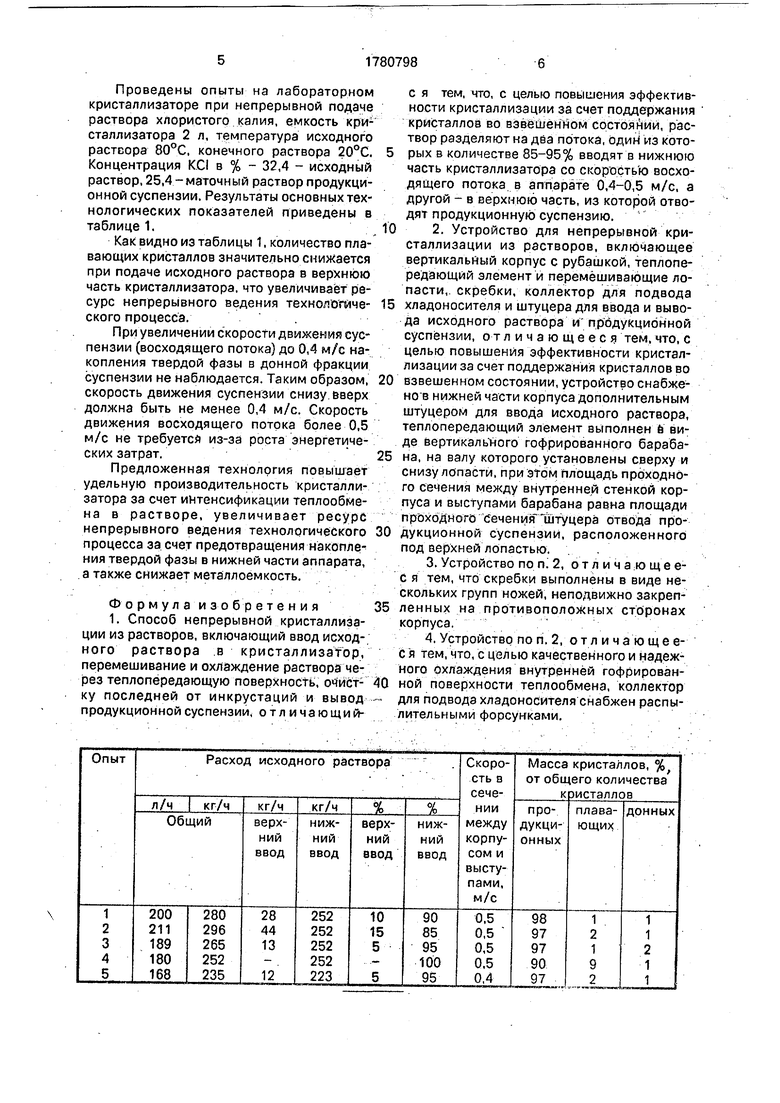

Проведены опыты на лабораторном кристаллизаторе при непрерывной подаче раствора хлористого калия, емкость кристаллизатора 2 л, температура исходного раствора 80°С, конечного раствора 20°С. Концентрация KCI в % - 32,4 - исходный раствор, 25,4 -маточный раствор продукционной суспензии. Результаты основных технологических показателей приведены в таблице 1.

Как видно из таблицы 1, количество плавающих кристаллов значительно снижается при подаче исходного раствора в верхнюю часть кристаллизатора, что увеличивает ресурс непрерывного ведения техкологмче- ского процесса.

При увеличении скорости движения суспензии (восходящего потока) до 0,4 м/с накопления твердой фазы в донной фракции суспензии не наблюдается. Таким образом, скорость движения суспензии снизу вверх должна быть не менее 0,4 м/с. Скорость движения восходящего потока более 0,5 м/с не требуется из-за роста энергетических затрат.

Предложенная технология повышает удельную производительность кристаллизатора за счет интенсификации теплообмена в растворе, увеличивает ресурс непрерывного ведения технологического процесса за счет предотвращения накопления твердой фазы в нижней части аппарата, а также снижает металлоемкость.

Формулаизобретения

1. Способ непрерывной кристаллизации из растворов, включающий ввод исходного раствора в кристаллизатор, перемешивание и охлаждение раствора через теплопередающую поверхность, очист- ку последней от инкрустаций и вывод продукционной суспензии, отличающийс я тем, что, с целью повышения эффективности кристаллизации за счет поддержания кристаллов во взвешенном состоянии, раствор разделяют на два потока, один из которых в количестве 85-95% вводят в нижнюю часть кристаллизатора со скоростью восходящего потока в аппарате 0,4-0,5 м/с, а другой - в верхнюю часть, из которой отводят продукционную суспензию.

2.Устройство для непрерывной кристаллизации из растворов, включающее вертикальный корпус с рубашкой, теплопе- редающий элемент и перемешивающие лопасти, скребки, коллектор для подвода хладоносителя и штуцера для ввода и вывода исходного раствора и продукционной суспензии, отличающееся тем, что, с целью повышения эффективности кристаллизации за счет поддержания кристаллов во взвешенном состоянии, устройство снабжено в нижней части корпуса дополнительным штуцером для ввода исходного раствора, теплопередающий элемент выполнен 6 виде вертикального гофрированного барабана, на валу которого установлены сверху и снизу лопасти, при этом площадь проходного сечения между внутренней стенкой корпуса и выступами барабана равна площади проходного Сечения штуцера отвода продукционной суспензии, расположенного под верхней лопастью.

3.Устройство по п. 2, отличающее- с я тем, что скребки выполнены в виде нескольких групп ножей, неподвижно закрепленных на противоположных сторонах корпуса.

4.Устройство по п. 2, отличающее- с я тем, что, с целью качественного и надежного охлаждения внутренней гофрированной поверхности теплообмена, коллектор для подвода хладоносителя снабжен распылительными форсунками.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЬСАЦИОННЫЙ КРИСТАЛЛИЗАТОР | 1991 |

|

RU2021835C1 |

| Кристаллизатор непрерывного действия | 1989 |

|

SU1685478A1 |

| Кристаллизатор | 1987 |

|

SU1500335A1 |

| Способ изогидрической кристаллизации веществ с прямой растворимостью из растворов и устройство для его осуществления | 1983 |

|

SU1212453A1 |

| Способ изогидрической кристаллизацииРАСТВОРОВ СОлЕй C пРяМОй РАСТВОРиМОСТьюи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1976 |

|

SU841636A1 |

| Кристаллизатор | 1988 |

|

SU1572673A1 |

| Кристаллизатор непрерывного действия | 1987 |

|

SU1560259A1 |

| Кристаллизатор | 1990 |

|

SU1754141A1 |

| Кристаллизатор | 1983 |

|

SU1212454A1 |

| КРИСТАЛЛИЗАТОР | 1994 |

|

RU2060773C1 |

1/1эобретение может быть использовано для кристаллизации из растворов химической, химико-фармацевтической, металлургической и др. отраслей промышленности. Сущность изобретения: исходный раствор непрерывно вводят двумя потоками в нижнюю и верхнюю часть кристаллизатора. Основной поток исходного раствора (85-95%) подают снизу со скоростью проходящего потока в кольцевом сечении 0,4-0,5 м/с. Второй поток исходного раствора вводят в верхнюю часть кристаллизатора, из которой также отводят продукционную суспензию. Перемешивающее устройство выполнено в виде охлаждаемого вертикального гофрированного барабана, на валу которого установлены лопасти. Скребковое устройство выполнено в виде нескольких групп ножей, неподвижно закрепленных на противоположных сторонах корпуса. 2 с. и 2 з.п, ф-лы, 1 табл., 1 ил. (Л

&

| Способ изогидрической кристаллизацииРАСТВОРОВ СОлЕй C пРяМОй РАСТВОРиМОСТьюи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1976 |

|

SU841636A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кристаллизатор непрерывного действия | 1977 |

|

SU704642A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1989-09-27—Подача