Изобретение относится к пищевой промышленности, а именно к хлебопекарной, и может быть использовано в химической, строительной отраслях промышленности для перемешивания текучих компонентов.

Известны способ и установка дозированной подачи и смешения многокомпонентной смеси [1].

Недостатком устройства является наличие емкостей накопителей с автономными транспортными устройствами, что увеличивает габариты и массу установки.

Известна также установка для получения смеси текучих компонентов, содержащая накопительные емкости, установленные на одном весовом устройстве [2] .

Недостатком установки является наличие емкостей как для накопления, так и для взвешивания продуктов и автономных транспортных устройств, что увеличивает габариты установки, имеет место неупорядоченная выгрузка компонентов в смеситель, что не позволяет получить высокую производительность смешения доз компонентов в смесителе.

Прототипом изобретения является установка для получения смеси текучих компонентов и способ, реализованный в ней, которая реализована на Московском пищекомбинате фирмой "PFISTER" ФРГ [3], которая содержит накопительные емкости для компонентов с выходными патрубками, промежуточные накопительные емкости с весовыми элементами, транспортные устройства, состоящие из основания, установленного с возможностью вибрационного движения, и жестко скрепленных с ним продуктопроводов, подсоединенных к выходным патрубками накопительной емкости, и вертикальный смеситель. Способ получения смеси текучих компонентов включает формирование доз компонентов, подачу их в смеситель для формирования порции и перемешивания.

Недостатком известной установки является относительно большой интервал времени перемешивания состава компонентов смеси, что не дает возможности получения высокой производительности при малых габаритах установки.

Одним из недостатков является также большая металлоемкость конструкции из-за наличия промежуточных накопительных емкостей и дополнительных транспортных устройств.

Целью изобретения является сокращение продолжительности процесса.

Способ получения смеси текучих компонентов состоит в том, что сначала формируют дозы компонентов, затем формируют порции компонентов путем их подачи в смеситель и последующего перемешивания, перед формированием порции компонентов осуществляют предварительное перемешивание в две стадии, на первой из которых перемешивание осуществляют путем вертикальной подачи сверху вниз потока одного из компонентов и одновременной подачи в этот поток остальных компонентов потоками, поступающими равномерно по окружности под углом 60-75о к оси вертикального потока, а на второй стадии - в процессе формирования порции компонентов с помощью мешалки.

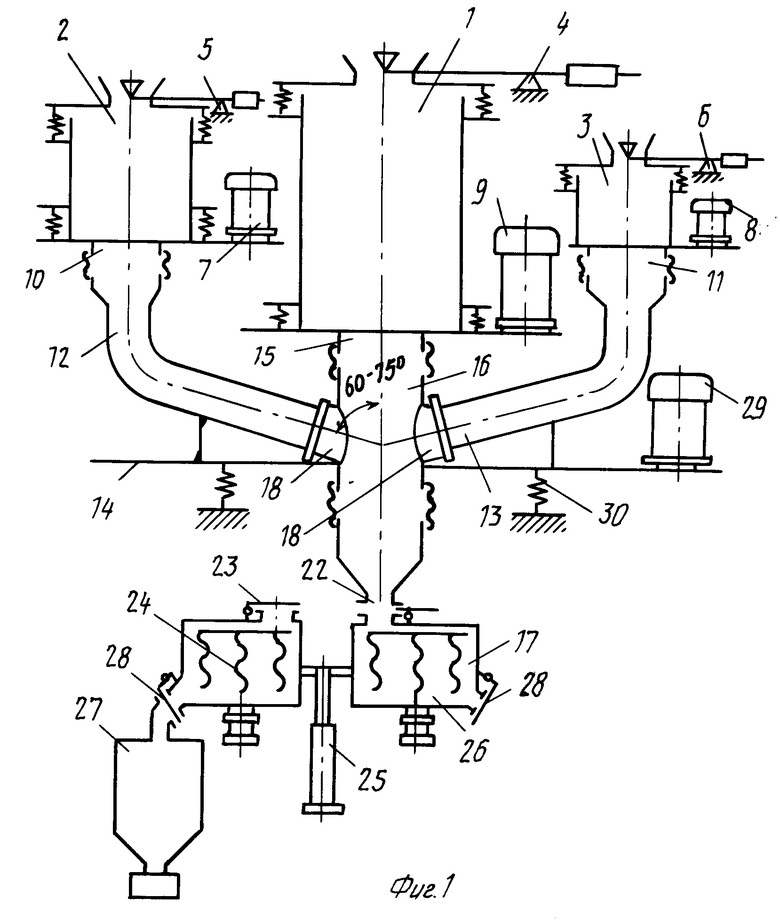

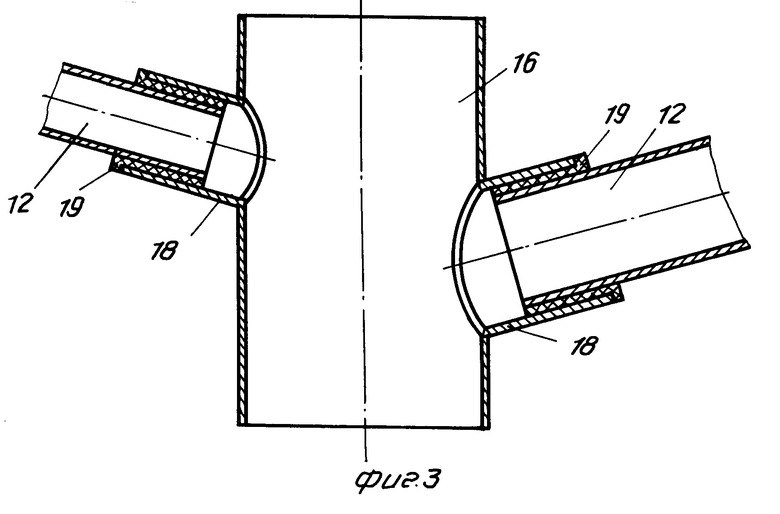

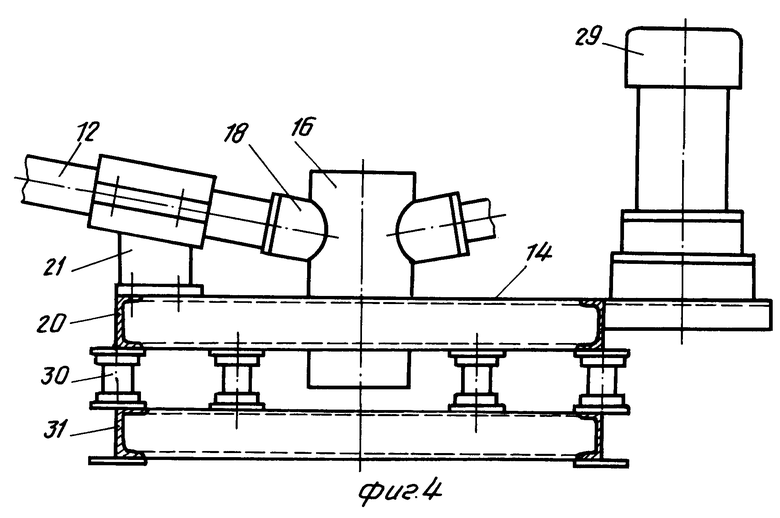

На фиг. 1 представлена принципиальная схема установки, на фиг. 2 - то же, вид сверху (расположение накопительных емкостей); на фиг. 3 - предварительный смеситель (один из вариантов выполнения); на фиг. 4 - основание транспортного устройства.

Установка содержит центральную накопительную емкость 1, накопительные емкости 2, 3, установленные соответственно на весовых элементах 4, 5, 6, и имеет дозаторы 7, 8, 9. Накопительные емкости 2, 3 снабжены выходными патрубками 10, 11, соединенными с продуктопроводами 12, 13, которые жестко укреплены на основании 14, установленном с возможностью вибрационного движения. Накопительная емкость 1 установлена в центре и имеет выходной патрубок 15, а другие накопительные емкости 2, 3 размещены по окружности, описанной вокруг этого центра, каждая накопительная емкость 1, 2, 3 соединена с одним из весовых элементов 4, 5, 6. Установка снабжена дополнительным смесителем 16 для предварительного перемешивания компонентов в потоке, установленным соосно центральной накопительной емкости 1 между ее выходными патрубками и основным смесителем 17. Дополнительный смеситель 16 выполнен в виде цилиндра с входными патрубками 18 в его боковой стенке для подвода компонентов, соединенными посредством эластичных втулок 19 с продуктопроводами 12, 13, установленными наклонно под углом 60-75о к оси цилиндра дополнительного смесителя 16 в сторону основного смесителя 17. Основание 14 продуктопроводов 12, 13 выполнено общим. Оно может иметь вид горизонтальной прямоугольной рамы 20 (фиг. 4) и снабжено ложементами 21 для жесткого закрепления продуктопроводов 12, 13. Между дополнительным 16 и основным 17 смесителями имеется трубопровод 22, имеющий средство 23 для перекрывания трубопровода 22 после формирования порции компонентов. Основной смеситель 17 снабжен мешалкой 24.

Выходные патрубки 15 дополнительного смесителя 16 могут быть расположены в одной плоскости его поперечного сечения (фиг. 1). Устройство содержит привод 25 для смены основных смесителей 17 и 26 и автомат 27 расфасовки с выгрузочным клапаном 28.

Вибрационное движение основания 14 осуществляется виброприводом 29. Прямоугольная вибрирующая рама 20 связана амортизаторами 30, расположенными по периметру рамы 20, с неподвижным основанием 31.

Установка для получения смеси текучих компонентов работает следующим образом.

Предварительно текучие компоненты в соответствии с рецептурой посредством весовых элементов 4, 5, 6 загружаются в накопительные емкости 1, 2, 3, при этом рецептура может содержать до 14 компонентов, один или несколько из которых могут быть жидкими. Затем установка работает в автоматическом режиме. При этом одновременно включаются в работу все питатели дозаторов 7, 8, 9, транспортное устройство и дополнительный 16 и основной 17 смесители. Компоненты из накопительных емкостей 1, 2, 3 подаются по выходному патрубку 15 и продуктопроводам 12, 13 в дополнительный смеситель 16, в котором компоненты перемешиваются, образуя общий поток.

Пройдя трубопровод 22, смесь компонентов поступает в основной смеситель 17 и перемешивается мешалкой 24 в процессе формирования в нем порции компонентов, после чего питатели дозаторов 7, 8, 9 останавливаются, срабатывает средство 23 перекрывания трубопровода 22, и основной смеситель 17 посредством привода 25 поворачивается на 180о, а другой смеситель 26 занимает его место, при этом мешалка 24 продолжает перемешивать сформировавшуюся порцию смеси в основном смесителе 17. После смены смесителей повторяется новый цикл получения смеси, а порция сформированной смеси выгружается из основного смесителя 17 в автомат 27 расфасовки посредством выгрузочного клапана 28.

Производительность установки смешения повышается за счет существенного сокращения времени окончательного смешения порции компонентов в основном смесителе посредством выполнения предварительного перемешивания компонентов в дополнительном смесителе 16, а также при формировании массы порции в основном смесителе 17.

За счет применения транспортного устройства с общим основанием 14, установленным с возможностью вибрации, достигаются уменьшение габаритов и металлоемкость установки.

Соединение каждой накопительной емкости с одним из весовых элементов позволяет также уменьшить габариты установки и исключить из ее состава накопительные емкости и транспортные устройства для подачи продукта в весовые емкости дозаторов.

Установка продуктопроводов наклонно под углом 60-75о к оси цилиндра дополнительного смесителя позволяет сократить продолжительность процесса первой стадии предварительного перемешивания, и улучшить сам процесс перемешивания. Если угол наклона будет меньше 60о или больше 75о, то обеспечить требуемые условия транспортировки компонентов по продуктопроводам при наличии одного вибропровода сложнее. При этом для хорошо текучих компонентов выбирают близкие к большому пределу углы, а для плохотекучих - углы, близкие к меньшему пределу.

П р и м е р 1. Способ получения смеси текучих компонентов состоит из того, что формируют дозы состава "бисквит", состоящего из следующих компонентов, % (кг): Мука высшего сорта 30,0 Крахмал картофельный 7,5 Сахарный песок 38,0 Яичный порошок 24,0 Эссенция 0,5

Предварительно в накопительные емкости 1, 2, 3 загружают из тары перечисленные компоненты суммарной массой на 10 доз каждый, что обеспечивает двухсменную непрерывную работу.

Основным компонентом является мука, которую подают из накопительной емкости 1 по вертикальному выходному патрубку 15 сверху вниз. Остальные компоненты подают из накопительных емкостей 2, 3 по продуктопроводам 12, 13, установленным наклонно под углом 60о к основному потоку, в дополнительный смеситель 16 и образуют в нем общий поток компонентов с возможностью образования равномерной концентрации компонентов в потоке за счет требуемых движений частиц компонентов.

В результате получают предварительное перемешивание компонентов, одновременно и равномерно поступающих в дополнительный смеситель 16.

Затем предварительно перемешанную смесь компонентов подают в основной смеситель 17, где непрерывно перемешивают ее до окончания процесса формирования доз и получения требуемой порции смеси. Когда процесс формирования порции смеси заканчивается, выполняют окончательное перемешивание порции смеси до получения требуемого равномерного распределения компонентов.

П р и м е р 2. Способ получения состава смеси полуфабриката печенья "Палочка-выручалочка", включающего в своем составе компоненты, % (кг): Мука высшего сорта 50,74 Сахарная пудра 34,3 Ванильная пудра 0,6 Яичный порошок 14 Сода 0,1 Аммонит 0,16

Основным компонентом является также мука, которая подается вертикально сверху вниз, образуя основной поток, а другие компоненты подаются под углом 70о к основному потоку. Процесс формирования смеси осуществляют аналогично описанному выше способу.

Таким образом смесь заданного рецептурного состава и массы порции по предлагаемому способу получают посредством двух дополнительных стадий предварительного перемешивания в процессе формирования заданных масс доз компонентов за счет совмещения операций загрузки компонентов и их предварительного перемешивания. Примерное соотношение компонентов обеспечивают за счет равномерной и равномерно-дискретной подачи каждого компонента в одинаковом интервале загрузки компонентов в смесителе.

Положительный эффект способа состоит в обеспечении возможности существенного (в 2...3 раза) сокращения интервала времени окончательного перемешивания смеси за счет предварительного двухстадийного перемешивания посредством их совмещения с операциями формирования доз компонентов и загрузки их в смесительный аппарат. При этом обеспечивается возможность повышения производительности способа, выражаемой количеством выдаваемых порций смеси в единицу времени (час, смена).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И СМЕШЕНИЯ СУХИХ КОМПОНЕНТОВ | 1992 |

|

RU2031719C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КОНФЕТ ИЗ СБИВНОЙ МАССЫ НЕПРЕРЫВНЫМ МЕТОДОМ | 2009 |

|

RU2402225C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СКВАЖИН В ЗОНЕ ВЕЧНОЙ МЕРЗЛОТЫ | 1999 |

|

RU2154152C1 |

| Устройство для ввода жидких компонентов | 2021 |

|

RU2754691C1 |

| АВТОМАТИЧЕСКАЯ СТАНЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ВЯЗКО-ТЕКУЧЕЙ СМЕСИ | 2015 |

|

RU2581483C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АММОНИТОВ ИЛИ АММОНАЛОВ ПО МАЛОГРУЗНОЙ ТЕХНОЛОГИИ | 1995 |

|

RU2096397C1 |

| Способ получения и нанесения сферопластика на трубы и устройство для его производства непрерывно циклическим способом. | 2020 |

|

RU2770942C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВОДОСТОЙКИХ СТРОИТЕЛЬНЫХ ПЛИТ | 2014 |

|

RU2565696C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВОДОСТОЙКИХ СТРОИТЕЛЬНЫХ ПЛИТ | 2015 |

|

RU2598391C1 |

| ТЕХНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ И КОМПАУНДИРОВАНИЯ ОТРАБОТАННЫХ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2017 |

|

RU2658669C1 |

Использование: изобретение относится к пищевой промышленности, а именно к хлебопекарной, и может быть использовано в химической, строительной отраслях промышленности для перемешивания текучих компонентов. Сущность изобретения: способ получения смеси текучих компонентов предусматривает формирование доз компонентов, подачу их из накопительных емкостей в первый смеситель, выполненный в виде цилиндра, где один из компонентов подается в него вертикально сверху вниз, образуя основной вертикальный поток, а остальные - по продуктопроводам через входные патрубки, установленные по окружности вокруг первого смесителя под углом 60 - 75° к его оси, где и происходит первая стадия перемешивания. Вторая стадия осуществляется в процессе формирования порции компонентов с помощью мешалки во втором смесителе, а после формирования порции смеси осуществляется окончательное перемешивание. При этом каждая накопительная емкость соединена с одним из весовых элементов, а основание продуктопроводов выполнено общим. Трубопровод имеет средство для его перекрывания после формирования порций компонентов, а выходные патрубки дополнительного смесителя могут быть расположены в одной плоскости его поперечного сечения. 2 с. и 3 з.п. ф-лы, 4 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Проспект фирмы ФРГ "PFISTER", 1985. | |||

Авторы

Даты

1994-10-30—Публикация

1991-02-19—Подача