Изобретение относится к области теплоизоляции изделий, в том числе труб, сферопластиком (полимерное связующее, наполненное микросферами - мелкодисперсные полые стеклянные, полимерные или другие шарики) и может быть использовано в химической, нефтехимической и других областях с целью получения теплоизоляционного покрытия с высокой конструкционной прочностью, обеспечивающего идеальную гидроизоляцию и коррозийную защиту труб, что позволяет эксплуатировать трубы с такой теплоизоляцией в экстремальных условиях - бесканальная прокладка труб теплосетей, нефтегазопроводов в условиях заболоченной тундры, по дну рек и водоемов, в условиях Заполярья и т.п.

Известен способ получения полимерного теплоизоляционного материала [Булатов Г.А. Пенополиуретаны в машиностроении и строительстве. М. «Машиностроение», 1978, с. 25], включающего дозированную подачу двух жидких компонентов, смешивание их с образованием реакционноспособной композиции и выгрузку композиции с последующим формированием изделий путем вспенивания композиции в результате внутренней химической реакции.

Недостатком способа является ограничение возможности получения полимерных теплоизоляционных материалов, в частности возможность получать только вспенивающиеся материалы на основе исходных жидких компонентов. Это обусловлено особенностями течения и смесеобразования небольших объемов жидкостей т.к. основной объем материал приобретает за пределами аппаратных средств получения композиции в результате вспенивания. Получение сферопластика таким способом не представляется возможны по причине большого количества мелкодисперсного сыпучего наполнителя - полых микросфер, который необходимо совмещать с малым объемом связующего и отвердителя до стадии формирования изделия и существенного отличия поведения сыпучего или наполненного компонента от жидкого.

Известен способ по устройству для заливки вспенивающихся материалов [А.С. СССР, №1541078, кл. В29С 67/20, Б.И. №5, 1990]. В данном способе жидкие компоненты непрерывно циркулируют по независимым линиям не смешиваясь, а при включении рабочего цикла через дозировочные дроссели поступают под давлением в смесительную головку, где смешиваются и вытесняются на изделие с последующим вспениванием.

Недостатком является невозможность введения в рабочий цикл получения материала дополнительного компонента в виде сыпучего наполнителя - микросфер, т.к. не представляется возможным эффективно подать и смешать в небольшом объеме смесительной головки большой объем сыпучего компонента, во много раз превышающего объем жидких компонентов.

Известно также устройство [А.С. СССР, №1279835, кл. В29С 47/02, Б.И. №48, 1986], использующее способ получения вспенивающихся материалов, для нанесения теплоизоляционного покрытия на труб, содержащее экструзионную головку с вращающимся вокруг трубы соплом подачи композиции на поверхность трубы с последующим вспениванием композиции на трубе.

Недостатком устройства является невозможность получения покрытия строго определенной толщины, т.к. устройство не обеспечивает фиксацию формы и размеров покрытия в процессе нанесения и невозможности получения такими средствами покрытия из сферопластика по причине потери формы покрытия из-за текучести композиции до момента отверждения.

Известен способ непрерывного изготовления труб с защитной оболочкой из полимерного материала [А.С. СССР, №1599231, кл. В29С 47/02, Б.И. №38, 1990], включающий получение расплава термопластичного полимера и экстрударование его на непрерывно подаваемые трубы.

Недостатком способа является невозможность введения в расплав термопласта микросфер без их разрушения из-за хрупкости микросфер на стадии их смешивания с полимером по причине высокой вязкости расплава и соответственно больших потребных сдвиговых усилий при смешивании. В результате не представляется возможным получение теплоизоляционного материала типа сферопластика по причине потери теплоизоляционных качеств материала из-за разрушения большей части микросфер на стадии их совмещения с расплавом вязкого полимера.

Известно устройство [А.С. СССР, №1578005, кл. В29С 47/02, Б.И. №26, 1990], содержащее экструдер для предварительного нанесения толстослойного теплоизоляционного покрытия на трубу в несколько пар валков с дугообразной рабочей поверхностью, обеспечивающих калибрование покрытия в заданный размер по толщине.

Недостатком устройства является ограничение возможности его использования, главным образом, только для покрытий из высокомолекулярных материалов с низкой адгезией типа термопластов, резин и т.п. Описанное устройство не может быть использовано для формирования заданной толщины покрытия из сферопластика из-за высокой адгезии композиции в вязко-текучем состоянии к любым материалам и недеформативности в отвержденном состоянии.

Известен способ получения и теплоизоляции труб из сферопластика, включающий дозированную подачу исходных компонентов [Телегина Е.Б. Приготовление сферопластика и изготовление теплоизолированных сферопластиком труб нефтяного сортамента, г. Владимир, «Аквасинт», 1995, с. 2-8.], смешивание композиции при одновременном введении смолы, отвердителя и микросфер, заливку готовой композиции формы в виде элементов покрытия, сопрягаемых с трубой, отверждение сферопластика в форме и формирование теплоизоляционного покрытия на трубе путем последовательной установки на трубу элементов отвержденного сферопластика, например, вклейкой.

Недостатком способа является высокая трудоемкость процесса, длительность цикла получения композиции сферопластика и нанесение покрытия на трубы. Поскольку микросферы в исходном состоянии представляют собой хрупкий продукт весьма подверженный разрушению при сухом трении друг от друга, а объем микросфер во много раз превосходит объем жидких компонентов, то процесс смешивания микросфер со связующим и отвердителем должен осуществляться в щадящем режиме скоростей сдвига и механических усилий воздействия, что в свою очередь сопряжено с необходимостью использования смесителей большого объема и значительного времени для достижения качественной смеси. Учитывая, что химическая реакция начинается сразу с момента ввода всех компонентов в смеситель, существенно сокращается время жизнеспособности готовой композиции, остающееся на формирование изделий и очистку смесителя после выгрузки и композиции.

Большие объемы смесителей определяют необходимость использования соответствующего количества растворителя для очистки контактных с материалом поверхностей, что не вполне согласуется с принципами защиты окружающей среды. Кроме того, реализация способа получения сферопластика предполагает обязательное ведение процесса смешивания в вакууме, что определяет при непрерывном ведение процесса объемную дозированную загрузку всех компонентов. Применительно к микросферам объемная загрузка не обеспечивает необходимую точность дозирования, так как не учитывает зависимость веса от насыпной плотности из-за разброса размеров частиц, степени влажности микросфер и других факторов. Кроме того, сам процесс течения легковесных микросфер при транспортировке дозаторами отличается крайней нестабильностью (теория процесса изучена недостаточно, проблемы подтверждены многолетней практикой). Это в значительной мере оказывает влияние на нестабильность качества сферопластика по плотности и соответственно всему комплексу эксплуатационных характеристик.

Вышеописанный способ отличается высокой трудоемкостью при изготовлении элементов покрытия и их монтаже на трубах, так как требует большого количества оснастки для заливки одновременно нескольких элементов, больших производственных площадей для размещения крупногабаритной оснастки на стадии заливки, отверждения сферопластика, распалубки оснастки, подготовки поверхности под повторную заливку. Способ отличается также высокой трудоемкостью монтажа теплоизоляционного покрытия из элементов сферопластика, связанной с необходимостью обеспечения монолитности покрытия, например через клеевой слой и сопутствующими этому, операций подготовки и нанесения клея, фиксации элементов на трубе посредством оснастки до момента набора прочности клеевого шва.

Известен способ получения теплоизоляционного градиентного покрытия [Патент RU №2424905, В29С 67/20 опубл. 27.07.2011 г.]. Согласно данного способа предварительно смешивают эпоксидную смолу и полые стеклянные микросферы, затем вводят отвердитель и глициловый эфир кислот фосфора. Смешение всех компонентов реакционно-способного состава в одном смесители до готовности осуществляется в щадящем режиме так как в качестве наполнителя используется стеклянные микросферы, представляющие собой весьма хрупкий продукт подверженный разрушению при сухом трение друг от друга, приводит к увеличению времени смешения в смесителях большого объема для достижения необходимого качества смеси. При введении в данную смесь отвердителей реакция отверждения начинается сразу и время смешения композиции до готовности существенно сокращает время жизнеспособности, остающаяся на формирование изделий и чистку оборудования от остатков реакционноспособной смеси после выгрузки композиций, что создает серьезные трудности получения качественных изделий больших объемов, в том числе нанесение теплоизоляции на трубы больших диаметров, особенно, быстротвердеющими композициями.

Использование данного способа получения теплоизоляционного покрытия на трубах в условиях серийного производства является проблематичным, особенно непрерывным методом.

Известна линия получения сферопластика патент [Патент RU №2672739, В29С 70/66, опубл. 19.11.2018], содержащая хотя бы одну линию подачи микросфер, хотя бы одну линию связующего, хотя бы одну линию отвердителя, смесительное устройство линии связующего, смесительное устройство линии отвердителя, смесительную головку, причем линия подачи микросфера содержит емкость для микросфер и дозатор, связанные с расходными бункерами, которые связаны с системой вакуумирования на линии связующего и линии отвердителя, установлены дозирующие насосы, смесительные устройства линии связующего и линии отвердителя выполнены в виде двухшнековых смесителей, в которых взаимодействующие шнеки выполнены разнонаправленными в точках взаимодействия шнеков расстояние между максимальным диаметром одного шнека и минимальным диаметром взаимодействующего с ним шнека не менее трех максимальный диаметров микросфер, расстояние между шнеками и корпусом не менее трех диаметров микросфер, а каждый шнек содержит зоны, в которых шаг витков каждой последующей шнековый зоны меньше шага витков предыдущей шнековой зоны.

Однако имея общую емкость микросфер, общий весовой дозатор и два расходных бункера микросфер для изготовления компонента А и Б сферопластика, загружающихся общей системой вакуумирования, под действием разрежения, невозможно качественное дозирование дозы микросфер компонента А и Б, отличающиеся в разы в рецептурах сферопластиков. Вращение шнеков смесительного устройства происходит в разные стороны один по, а другой против часовой стрелки, с помощью одного привода во всех зонах смешения компонента (подача компонентов, смешения, напорный участок) с одинаковой скоростью. При таком вращении шнеков основное смешение происходит за счет зазора между шнеком и корпусом смесителя, путем перетечек материала в предыдущую зону. В зоне взаимного перекрытия шнеков при таком вращении возникают параллельные потоки, что не способствует их интенсивному смешиванию. Наличие трех зон, работающих при помощи одного привода, ограничивает производительность установки (расход, давление), обусловленное ограничением сдвиговых скоростей на участке подачи компонентов и их смешения, в связи с большим объемом введения микросфер, в разы превосходящим объем жидкого компонента, представляющий собой весьма хрупкий продукт, подверженный разрушению при сухом трении друг от друга. Тем самым производительность установки будет целиком зависеть от ограничения скорости вращения шнеков в зоне подачи и смешения. Наличие одинакового зазора между корпусом и шнеками равным трем максимальным диаметрам микросфер то есть порядка 6 мм, не обеспечивает необходимую производительность и давление в напорной зоне. Таким образом, данная линия, в которой совмещены в одном устройстве смеситель и шнек-дозатор, снабженное одним общим приводом, а жидкие и сыпучие компоненты в зону смешения подаются раздельными потоками, не позволяет улучшить качество и производительность смесительно-дозирующей установки, отвечающему технологическому процессу приготовления сферопластика.

Наиболее близким к заявленному техническому решению, принятый за прототип, является способ получения теплоизоляционного материала на основе синтактной пены, теплоизоляционная труба и способ нанесения теплоизоляционного покрытия на внешнюю поверхность трубы [Патент RU №2187433, В29С 67/20, опубл. 20.08.2002]. Для осуществления данного способа из емкости хранилища микросфер микросферы подают дозаторы микросфер согласно рецептуре на материал. Микросферы из дозаторов одновременно подают соответственно в смесители компонента А и компонента Б, куда одновременно подают из одной емкости дозатором первый реакционноспособный компонент связующего (эпоксидная смола), а из другой емкости дозатором второй реакционноспособный компонент связующего (отвердитель аминного и/или амидного типов).

В смесителях (например двухлопастных или двухшнековых) осуществляется смешение компонентов связующего с микросферами, при этом конструкция смесителей исключает разрушение микросфер. По окончании процесса смешения первый и второй реакционноспособные компоненты (компонент А и компонент В) соответственно дозаторами, (например двухшнековыми) в заданном соотношении, согласно рецептуре на материал, направляют в смеситель (например двухшнековый) и осуществляет их совмещение и заливку для получения теплоизоляционного материала.

Однако циклический способ нанесения покрытия на трубу ограничивает его применение в условиях серийного производства с большой номенклатурой диаметров труб в связи с необходимостью чистки смесительного устройства после каждого цикла.

Техническим результатом является повышение эффективности получения сферопластика путем интенсификации процессов смесеобразования компонентов на всех стадиях, повышение производительности процесса нанесения покрытия на трубы большого ассортимента диаметров в условиях серийного производства непрерывно циклическим способом.

Способ получения и теплоизоляции труб из сферопластика заключается в том, что подают дозаторами в смеситель предварительного смешивания компонентов смолу, совместимые с ней жидкие компоненты и микросферы, смешивают до получения однородного компонента, одновременно во второй смеситель предварительного смешивания компонентов подают дозаторами отвердитель, совместимые с ним жидкие компоненты и микросферы, смешивают до получения однородного компонента, затем дозаторами выгрузки направляют под давлением компоненты в смесительную головку, которая соединена с экструзионной головкой, где смешивают компоненты до образования вязкотекучей композиции и формируют на изделии в виде покрытия при вращении и продольном перемещении изделия, при этом, продолжают вращать изделие до потери текучести композиции, затем сферопластик отверждают

Смешивание смолы, пластафикаторов с микросферами и отвердителя, модификаторов с микросферами согласно разработанных рецептур позволяет получить два базовых компонента, соответственно А и Б, каждый из которых не реакционноспособен. В результате, процесс приготовления каждого из этих компонентов не лимитирован во времени и может быть осуществлен в оптимальных условиях смешения жидкого компонента с микросферами, с минимальным их разрушением. Особенность микросфер заключается в их хрупкости при сухом трении друг от друга и механическом воздействии, и способности при переходе в гидросферу выдерживать очень большие давления без разрушений. Это позволяет осуществить процесс совмещения компонентов А и Б (каждая частица микросфер находится в среде жидкого компонента) под давлением в условиях высоких скоростей сдвига, что может быть реализовано в малогабаритной смесительной головке со скоростной мешалкой в проточном режиме компонентов за очень короткое время. При этом представляется возможным организовать непрерывное получение сферопластика с использованием не менее двух модулей получения компонента А и Б, работающих в непрерывном циклическом режиме и в частности, нанесение в виде покрытия на изделие, например, трубы методом экструзии или шпательной укладки в условиях поточного производства.

Совмещение процесса смешения компонентов А и Б с формированием композиции на трубе в виде покрытия, позволяет уменьшить до минимума реакционную зону оборудования и соответственно, уменьшить объем чистки оборудования в случае остановки процесса, а также представляется возможным использовать быстротвердеющие композиции сферопластика, так как реакция отверждения начинается практически в зоне формообразования. Дальнейшее быстрое отверждение способствует более надежной фиксации формы и размеров покрытия на трубе после выхода композиции из экструзионной головки в вязко-текучем состоянии и практически исключает отверждение композиции в процессе нанесения в аппаратных средствах.

Вращение трубы в процессе нанесения композиции обеспечивает равномерное заполнение рабочей полости экструзионной головки и формирование потока композиций на выходе из головки в виде покрытия постоянной толщины. Кроме того, вращение трубы исключает перетекание композиции по трубе, тем самым гарантирует сохранение формы и размеров покрытия.

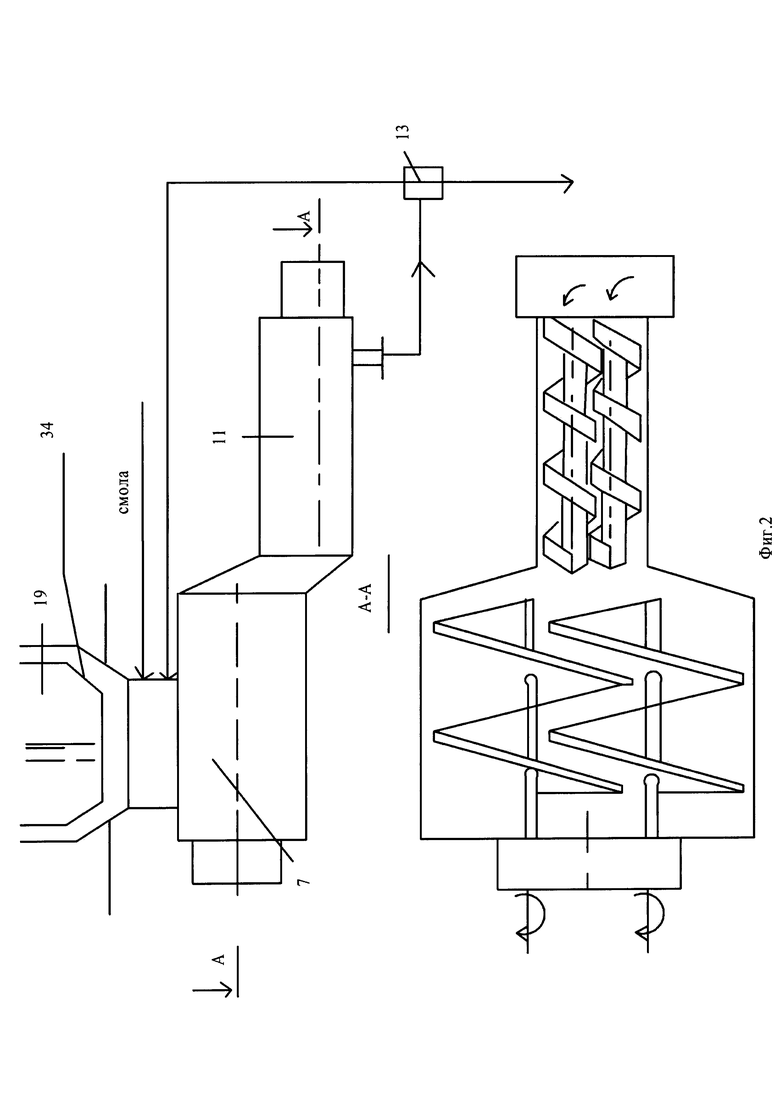

В частном случае узел ввода компонентов выполнен в виде форсуночной головки, совмещенной с коаксиальной головкой циркуляцией смеси (фиг.2).

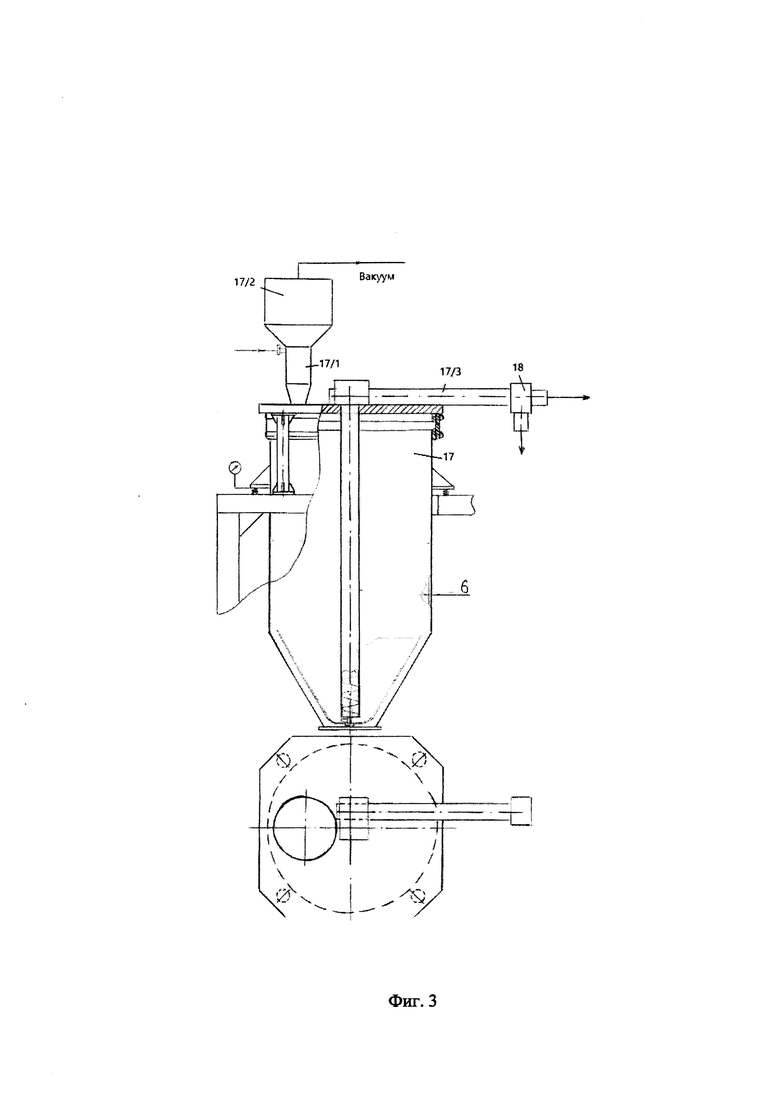

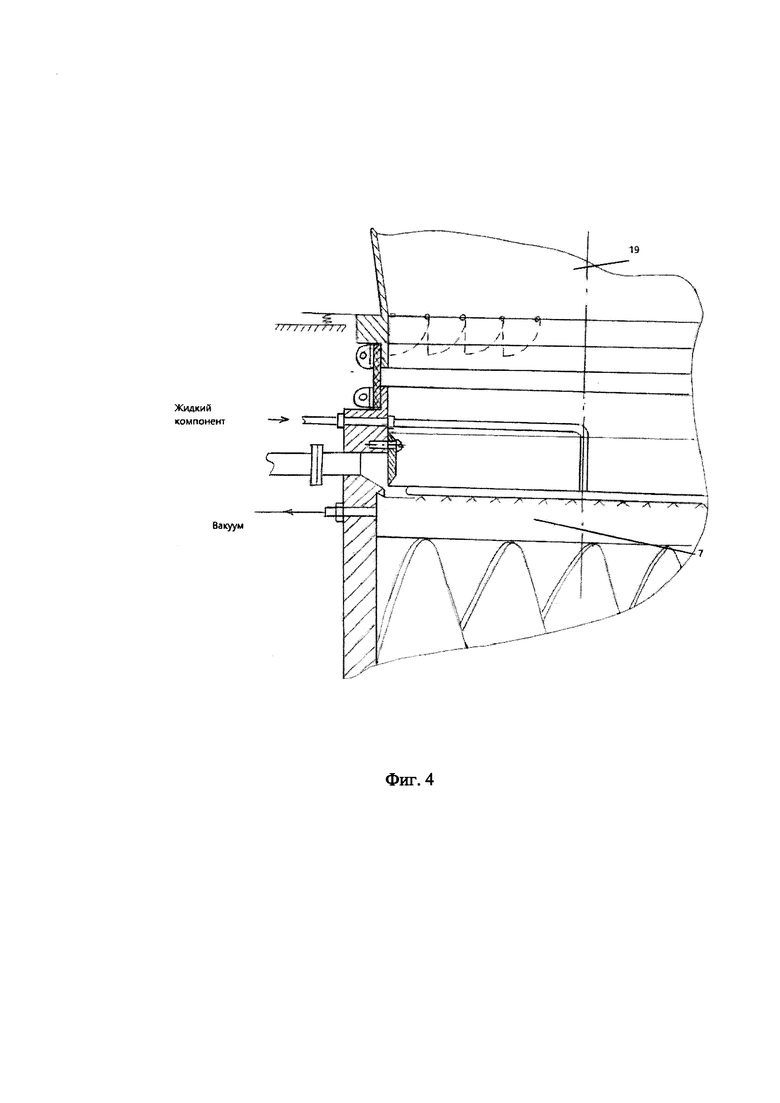

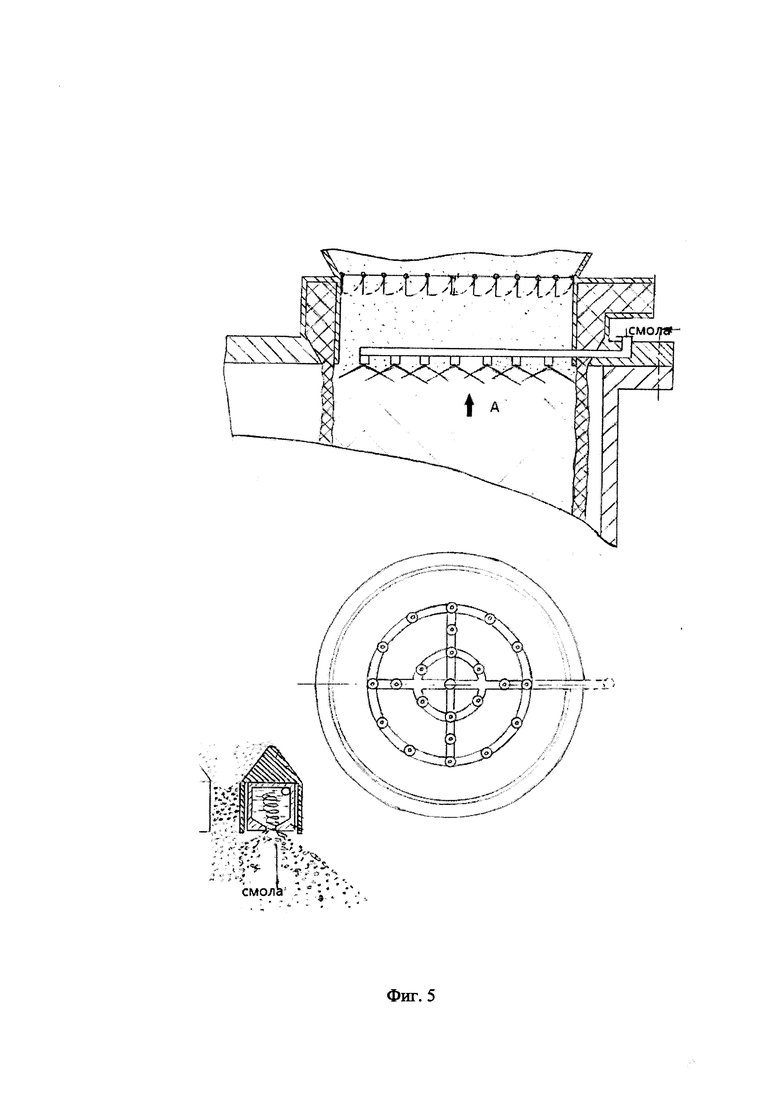

Смола при температуре +70°С и тем более отвердитель, является жидко-текучими компонентами, которые могут эффективно тонкодисперсно распыляться посредством струйных и центробежных форсунок. Требуемый перепад давления на форсунке должен быть не менее 8-18 кг/см2, что легко обеспечивается шестеренчатым дозировочными насосами. В нашем случае наиболее эффективно использование центробежных форсунок с углом распыла 60°-120°. Габаритные размеры типовой центробежной форсунки: диаметр 10 мм, высота 12 мм. Микросферы из бункера микросфер при помощи винтового питателя, под вакуумом, перегружаются в весовой дозатор микросфер, в пропорции, согласно рецептуре на материал (фиг.3). Бункеров микросфер (сыпучих материалов) может быть несколько, в зависимости от рецептуры материала. Далее компонент сферопластика, жидкие и сыпучие, с помощью системы ввода компонентов загружаются в смеситель (фигуры 4, 5). На срезе канала ввода микросфер установлена форсуночная головка жидкого компонента в виде нескольких центробежных форсунок в «паукообразном» коллекторе подачи компонента с минимальным возможным «затемнением» проходного сечения.

Кроме того, канал подачи компонентов в смеситель охватывает коаксиальная головка с патрубком подачи смеси из смесителя с шнек-дозатором, через систему циркуляции подаются на вход смесителя.

Жидкий компонент поступает под давлением в коллектор форсуночный головки и распыляется форсунками в виде быстро вращающихся конусных пленок, распадающихся на мелкодисперсные капли с образованием куполообразных сводов, сквозь которые непрерывно просыпаются сыпучие материалы (микросферы). Происходит сложный процесс смачивания и распределения компонентов, частичное смешивание за счет кинетической энергии струй и капель в местах встречи потоков. В конечном итоге достигается относительно равномерное распределение компонентов в потоке за счет их совмещения с жидким компонентом в пленочном (мелкодисперсном) капельном виде. При хорошей отработке процесса можно добиться достаточно высокой степени гомогенизации смеси уже на стадии ввода компонентов в смеситель. В режиме циркуляции смеси через коаксиальную головку, кольцевой поток смеси образует, своего рода, проточную цилиндрическую камеру за форсуночный головкой, что способствует более эффективному совмещению и смешению компонентов, исключает их разлет и пылеобразование в рабочей полости смесителя, существенно уменьшает издержки дальнейшего смесеобразования при не синхронном завершение ввода исходных компонентов (время впрыска жидкого компонента жестко регламентирована дозатором, а из-за свободного истечения микросферы из весового дозатора, даже при наличии ворошителя, может несколько колебаться).

Циркуляция также способствует повышению эффективности перемешивания и сокращению времени достижения готовности смеси, так как шнек-дозатор работает как минисмеситель и обеспечивает однократное перекачивании всего объема смеси за цикл приготовления композиции. Кроме того, циркуляция позволяет поддерживать шнек-дозаторы постоянно в рабочем режиме.

При переключении кранов «циркуляция - выгрузка» (синхронно от привода) нет гидроударов, не требуется время выхода на рабочий режим расхода, что важно для исключения пульсации расхода при переключении модулей.

Капельное смачивание, равномерное распределение жидкого компонента и микросфер, замыкания компонентов в кольцевой поток смеси на стадии ввода компонентов позволяет до минимума свести сухое трение микросфер и соответственно их разрушение. Это, в свою очередь, позволяет увеличить скорость сдвига в смесителе, путем увеличения скорости вращения мешалок, и тем самым, существенно интенсифицировать процесс перемешивания, сократить время достижения готовности смеси А и Б в два-три раза. То есть цикл готовности смеси материала сферопластика типа «Аквизол-159» с расчетных 20 минут можно довести до 6-8 минут.

Это, соответственно, позволит в той же пропорции увеличить расход выгрузки, что решается путем увеличения скорости вращения шнек-дозаторов.

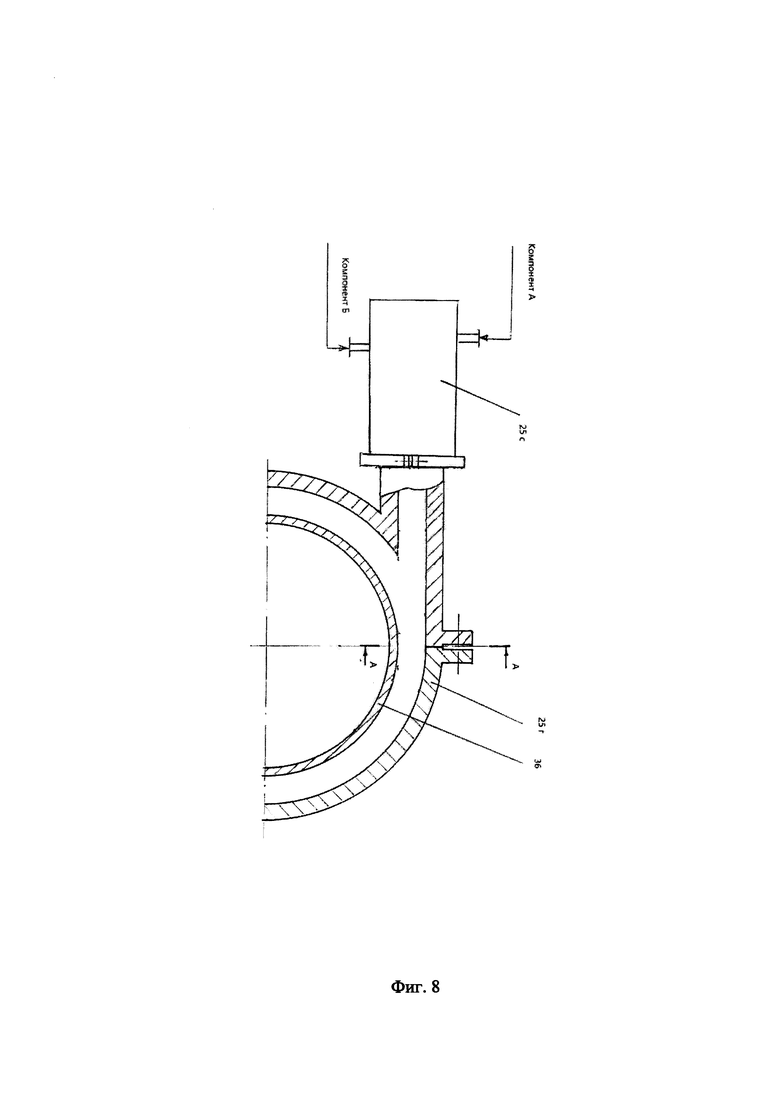

В частном случае осуществления способа микросферы в компонентах А и Б распределяют в соотношении, обеспечивающим достижение одинаковой вязкости компонентов. Этим достигается улучшение условий смешивания и достижение качественной смеси за более короткое время, что способствует увеличению производительности процесса. В частном случае осуществления способа, наружную поверхность композиции, в процессе нанесения на трубу, охлаждают жидкостью, с одновременным созданием, посредством этой жидкости, разделительного слоя по формообразующей поверхности экструзионной головки, а трубу вращают после нанесения покрытия до потери текучести композиции. Охлаждение поверхностного слоя композиции способствует повышению вязкости материала в поверхностном слое, что препятствует дальнейшему перетеканию вязкой композиции и позволяет стабилизировать размеры покрытия. Использования этой же жидкости, не смачивающейся с композицией, в качестве разделительного слоя, гарантирует формообразующую поверхность от налипания материала с постепенным послойным отверждением в виде нарастающей «шубы», чем достигается стабильностью толщины покрытия при длительной работе. Вращение трубы после нанесения покрытия, до потери текучести композиции, обеспечивает сохранение формы и размеров покрытия за счет исключения отекания с трубы или перетекания по трубе композиции под собственным весом.

В варианте осуществления способа в состав разделительной жидкости вводят добавку, инициирующую процесс отверждения композиций. Этим достигается быстрое отверждение композиции в поверхностном слое за счет инициирующей процесс отверждения добавки в результате чего создается, своего рода, более жесткая оболочка покрытия, находящегося еще в текучем состоянии, что способствует стабилизации размеров покрытия и повышает производительность процесса за счет сокращения времени вращения трубы до потери текучести композиции.

В варианте осуществления способа наружную поверхность композиции, в процессе нанесения на трубу, охлаждают жидкостью, с одновременным созданием, посредством этой жидкости, разделительного слоя по формообразующей поверхности экструзионной головки, а трубу вращают после нанесения покрытия до потери текучести композиции.

Способ осуществляется следующим образом. Дозаторами падают в смеситель предварительного смешивания компонентов смолу, совместимые с ней жидкие компоненты и микросферы и смешивают в оптимальном режиме с получением компонента А. Одновременно во второй смеситель предварительного смешивания компонентов подают дозаторами отвердитель, совместимые с ним жидкие компоненты и микросферы и смешивают с получением компонента Б. Затем дозаторами выгрузки компоненты А и Б, под давлением, направляют в смесительную головку, которая соединена с экструзионной головкой, где смешивают с образованием вязкотекучей композиции и формируют на трубе в виде покрытия при вращении и продольном перемещении трубы. После нанесения покрытия трубу продолжают вращать до потери текучести композиции, затем сферопластик отверждают и получают прочноскрепленное с трубой теплоизоляционное покрытие с высокими прочностными, антикоррозийными и гидроизоляционными качествами.

Вышеописанным способом могут быть получены быстротвердеющие вязко-текучие полимерные композиции с любым твердым, сыпучим наполнителем, включая хрупкий наполнитель, с подачей на изделия экструзией, литьем под давлением, свободной заливкой, шпательной укладкой и тому подобное, при высокой производительности процесса, с возможностью организации поточного производства изделий.

Для осуществления этого способа предлагается устройство для получения и теплоизоляции труб сферопластиком, содержащее дозаторы исходных компонентов, смеситель предварительного смешивания отдельных компонентов, смеситель окончательного смешивания композиции, дозатор выгрузки готовой композиции и формообразующую оснастку, в котором, согласно предлагаемому изобретению, смеситель предварительного смешивания компонентов выполнен в виде двух одинаковых модулей, при этом каждый модуль содержит два смесителя, один из которых соединен с дозаторами загрузки смолы и микросфер, а другой соединен с дозаторами загрузки отвердителя и микросфер, причем каждый смеситель снабжен дозатором выгрузки готовой смеси, а смеситель окончательного смешивания выполнен в виде смесительной головки, соединенной с патрубками подачи готовых смесей и снабженной перемешивающим органом с приводом, причем смесительная головка соединена с экструзионной головкой, образующей с трубой кольцевую рабочую полость, соответствующую толщине покрытия. Кроме того, труба кинематически связаны с приводом вращения и поступательного перемещения.

Использование в устройстве двух одинаковых модулей получения компонентов А и Б, позволяют обеспечить непрерывный процесс получения и нанесение композиции в любых количествах при по переменной циклично периодической работе модулей, с возможностью организации поточного производства. Наличие в устройстве привода вращения и перемещение трубы относительно экструзионной головки, обеспечивает возможность равномерного нанесения покрытия и способствует сохранению формы и размеров покрытия до отверждения композиции.

В частном случае выполнения устройства, смеситель предварительного смешивания компонентов выполнен в виде двух винтовых тонкостенных лопастей, причем рабочие поверхности лопастей входят между витками друг друга без сопряжения. Кроме того, смеситель снабжен промежуточной вакуумной емкостью с весовым дозатором загрузочной дозы микросфер, расположенным выше рабочей полости смесителя и соединенный с ним через узел ввода компонентов и циркуляции смеси.

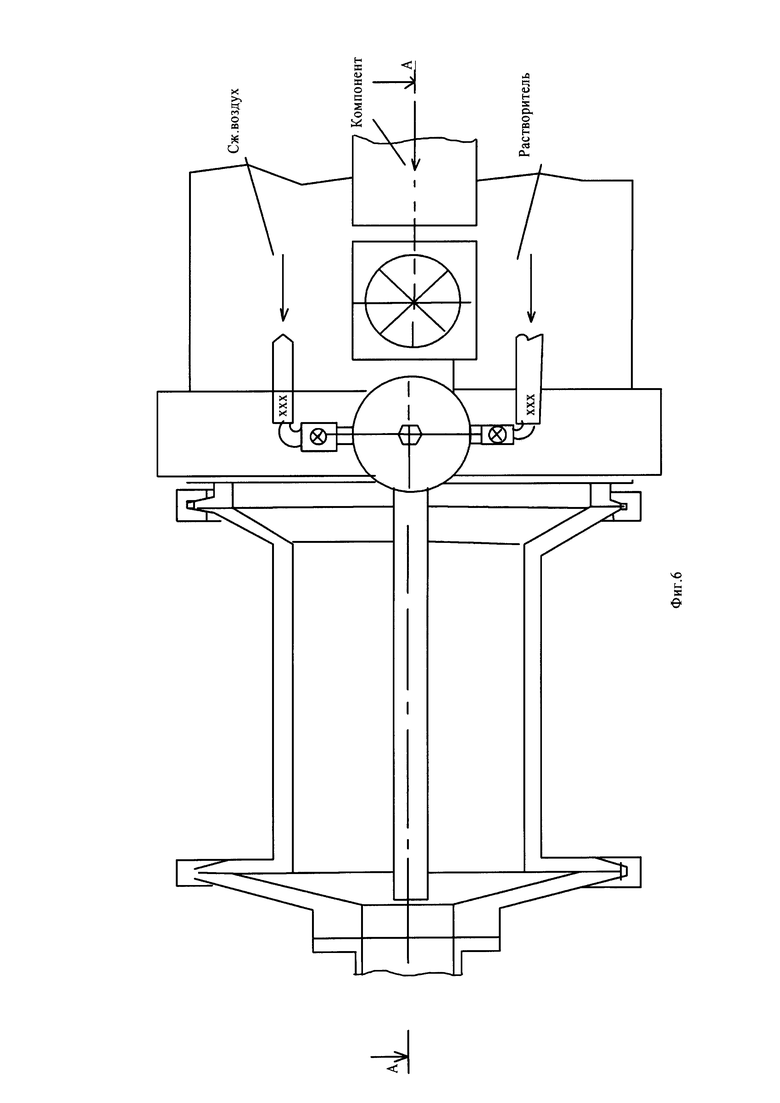

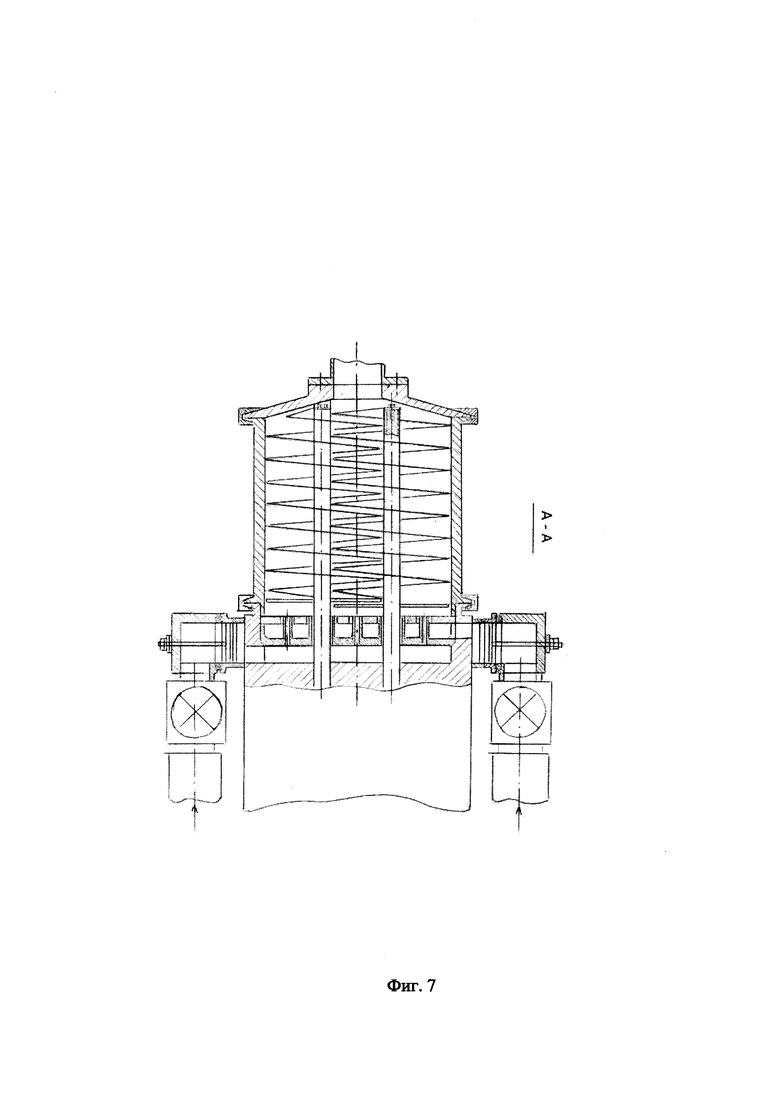

При увеличении расхода выгрузки компонентов А и Б путем интенсификации процесса смешивания, лимитирующим звеном процесса приготовления сферопластика становится смесительная головка, так как качественную композицию на выходе надо приготовить в проточном режиме за более короткое время. Решением вопроса является модификация смесительной головки в части ввода компонентов А и Б и конструкции перемешивающего органа (фиг.6, 7).

Компоненты А и Б из соответствующих коллекторов поступают в многоканальную встроенную форсуночная головку (в данном случае термин условный) и попадают в смесительную камеру в виде многоканального потока (компонент в компоненте), причем для данного вида сферопластика марки «Аквизол-159» соотношение площадей выпуска компонента А и В соответственно 2,5:1. Это на порядки увеличивает начальную контактную поверхность соприкосновения компонентов уже на стадии ввода в смесительную камеру.

Смесительная камера представляет собой двухшнековый смеситель-дозатор с тонкостенными винтовыми лопастями, рабочие поверхности которых входят между витками друг в друга без сопряжения, причем вращение винтовых лопастей (мешалок) правое в одну сторону, а шаг винтовых лопастей уменьшается к выходу смесительной головки. Смесительная головка состоит из привода, корпуса, быстросъемной крышки патрубков подачи компонентов А и Б и системы промывки смесительной головки после прекращения работы.

Данное устройство смесительной головки позволяет интенсифицировать процесс смешения, улучшить качество смешения компонентов А и Б за более короткое время. Наличие привода, с возможностью плавного регулирования частоты вращения мешалок, позволяет подать материал сферопластик в экструзионную головку в широком диапазоне расхода и давления и тем самым, значительно увеличить производительность нанесения данного материала на изделие.

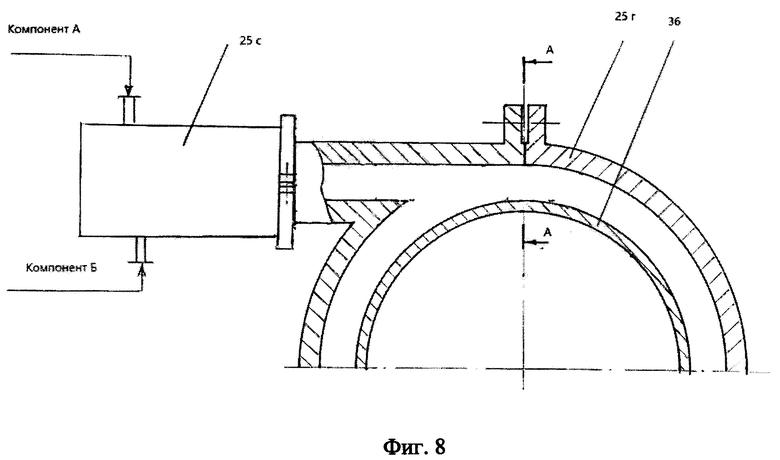

В частном случае выполнения устройства, формообразующая поверхность экструзионной головки выполнена в виде кольцевой вставки из пористого материала, образующей с корпусом головки полость, соединенную с источником подачи жидкостей (фиг.8, 9). Этим достигается создание разделительного слоя между формообразующей поверхностью и вязким композитом, в виде тонкой пленки жидкости, и обеспечивается стабильность толщины покрытия при длительной работе. Кроме того, появляется возможность с помощью этой жидкости охлаждать поверхность композиции, повышая вязкость материала в поверхностном слое, что способствует сохранению формы и размеров покрытия или вводя в жидкость инициирующую добавку, ускоряя отверждение поверхностного слоя с той же целью.

Устройство поясняется чертежами.

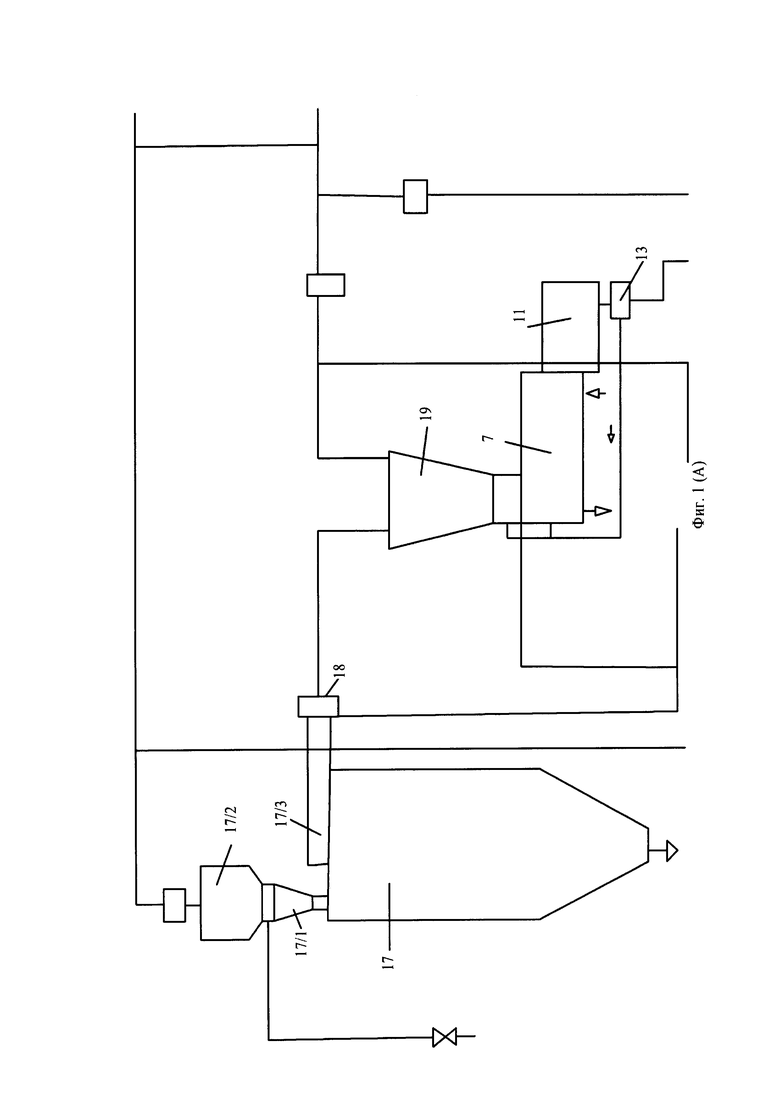

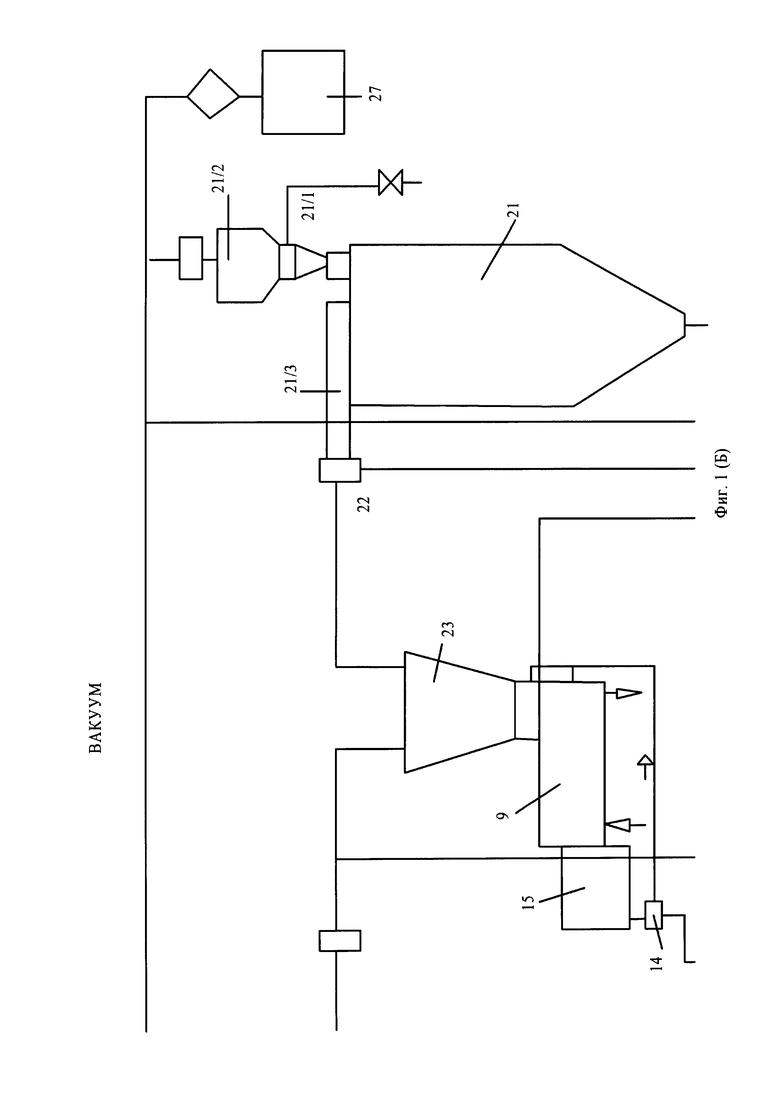

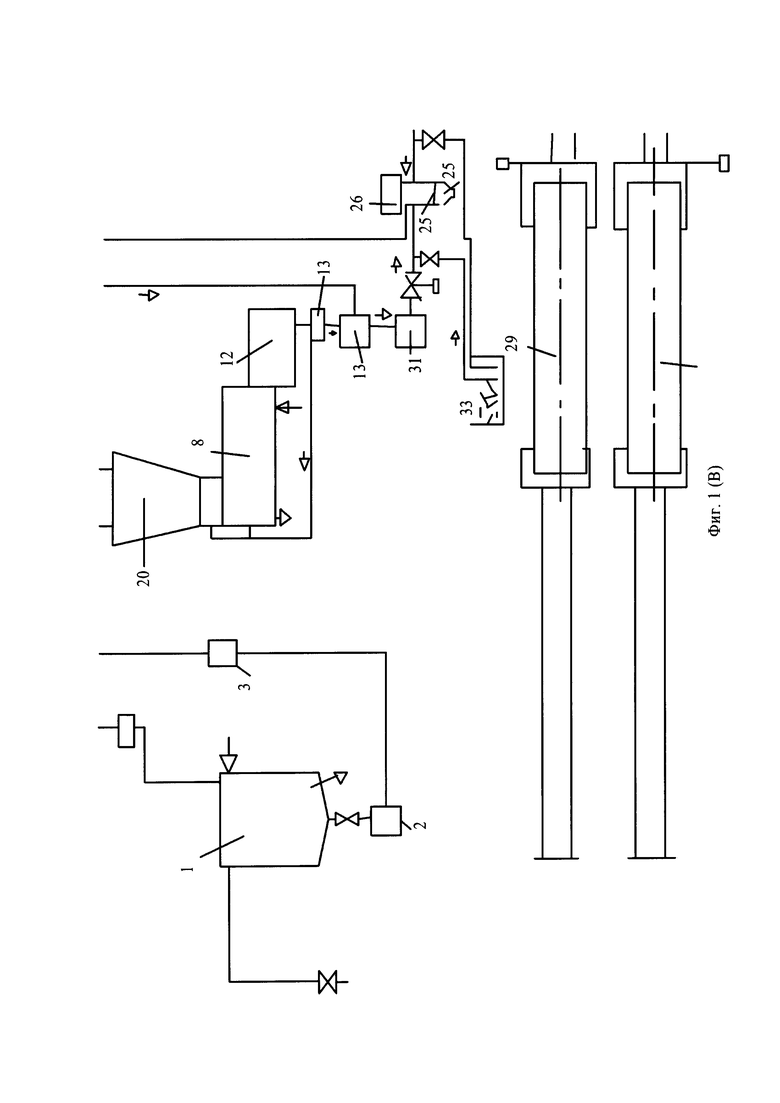

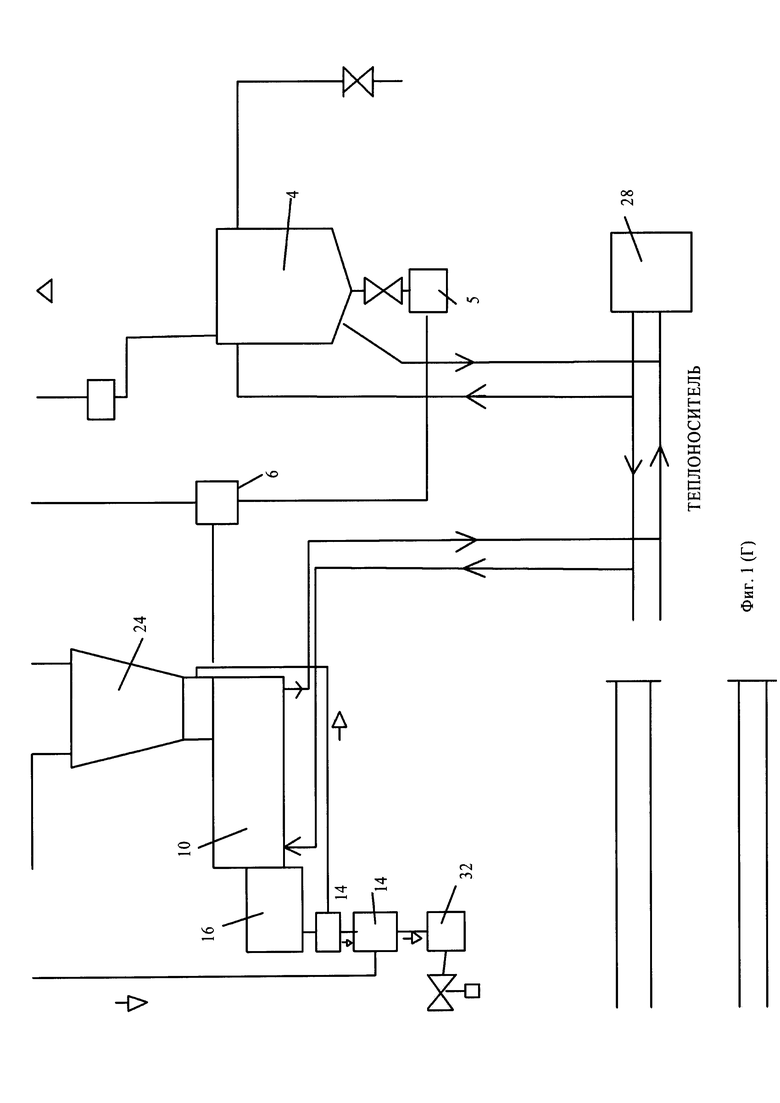

На Фиг. 1 (А, Б, В, Г) представлена принципиальная схема комплекса технологического оборудования для получения и нанесения теплоизоляционного материала сферопластик типа «Аквизол-159» на трубы непрерывно-циклическим методом; Фиг. 1 А располагается слева, Фиг. 1 Б располагается справа от Фиг. 1 А, Фиг. 1 В располагается слева под Фиг. 1 А, а Фиг. 1 Г располагается справа под Фиг. 1 Б;

На Фиг. 2 - принципиальная схема блока, состоящая из емкости весового дозатора микросфер, горизонтального шнекового смесителя и шнек-дозатора;

На Фиг. 3 - блок подачи микросфер из бункера микросфер, весовой дозатор микросфер;

На Фиг. 4, 5 - узел ввода компонентов в смеситель;

На Фиг. 6, 7 - смесительная головка компонентов А и Б;

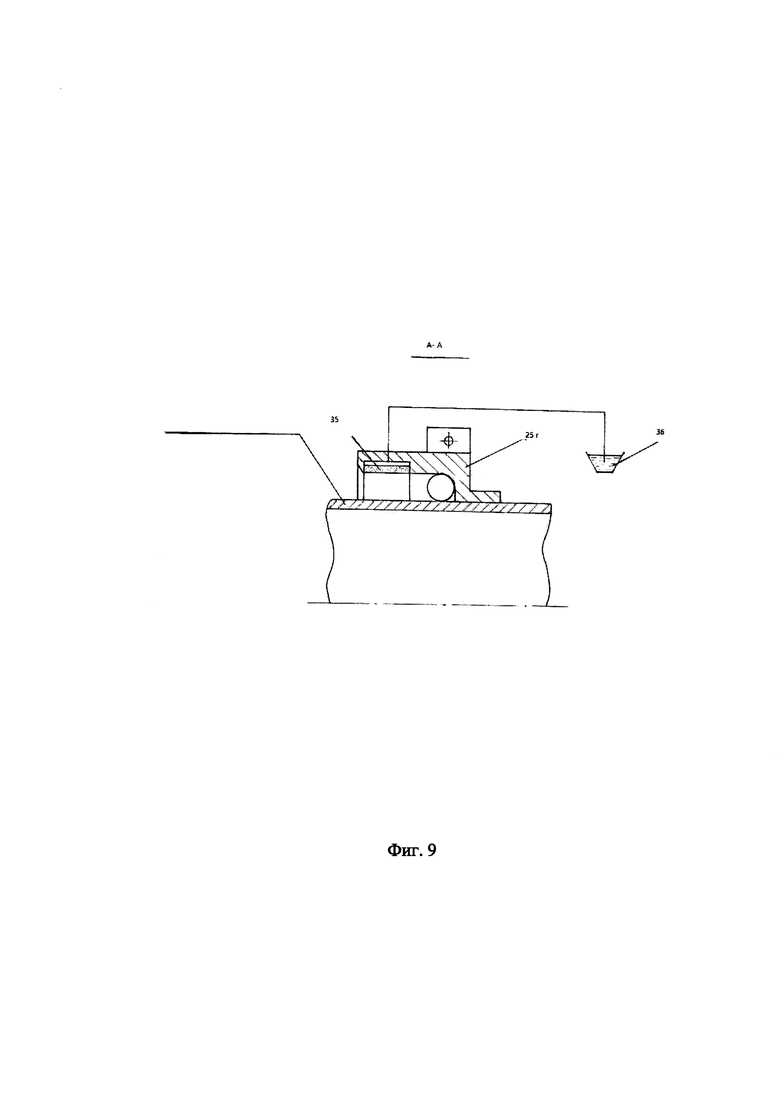

На Фиг. 8, 9 - формообразующая экструзионная головка кольцевого типа;

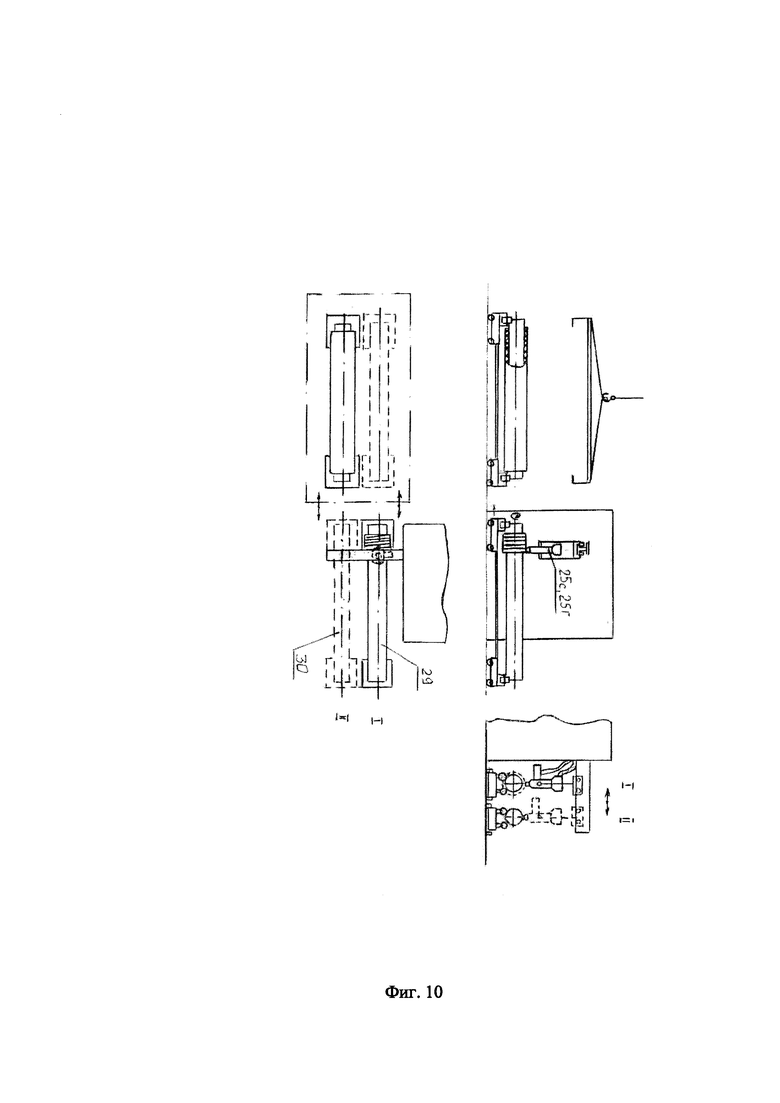

На Фиг. 10 - стапель нанесения теплоизоляции сферопластик типа «Аквизол-159» на трубы непрерывно-циклическим методом (шпательная укладка).

Устройство состоит из двух одинаковых смесительно-дозирующих модулей: модуля реактора 1 смолы Рс с насосом дозатором смолы 2 и переключателем смолы 3 в смеситель, реактором 4 отвердителя Ро с насосом-дозатором 5 отвердителя и переключателем 6 отвердителя в смеситель, бункера 17 микросфер для компонента А с циклоном 17/1, фильтром 17/2, винтовым питателем 17/3 и переключателем потока 18, бункера 21 микросфер компонента Б, с циклоном 21/1, фильтром 21/2 винтовым питателем 21/3 и переключателем потока 22, смесительной головки 25с, экструзионной формообразующей головки 25Г, механизма 26 позиционирования головки, вакуум-насоса ВН 27, тепловой станции 28 теплоносителя, стапеля 1 для изоляции трубы 29, стапеля 2 для изоляции трубы 30, устройство 31 измерения расхода, давления, плотности и температуры компонента А, устройство 32 измерения расхода, давления, плотности и температуры компонента Б, системы 33 промывки смесительной и формообразующей головки, и системы управления (на Фиг. не показана).

В состав модулей входят: смесители компонента А (смола и микросферы) 7 и 8 с патрубками (на Фиг. не показана) загрузки смолы от дозаторов подачи, весовые дозаторы 19 и 20 микросферы, имеющие ворошители 34 микросфер, соединенные с смесительным узлом ввода компонентов и циркуляции смеси, шнек-дозаторы для компонента А 11 и 12, переключатель потока компонента А (подача-циркуляция) 13. Смесители компонента Б (отвердитель и микросферы) 9 и 10 с патрубками загрузки отвердителя от дозаторов подачи, весовые дозаторы микросфер 23 и 24, имеющие ворошители 34 микросфер, соединенные со смесителями узлом ввода компонентов и циркуляции смеси, шнек-дозаторы компонента Б 15 и 16, переключатель 14 потока компонента Б (подача-циркуляция).

Теплоизолируемая труба размещена на стапеле 29 с возможностью вращения и продольного перемещения вместе со стапелем 29 относительно неподвижной смесительной 25с и формообразующей головки 25г.

Смесители компонентов А и Б 7, 8, 9, 10 типовые и отличаются размерами в соответствии с пропорциональными объемами приготавливаемой смеси. Каждый смеситель снабжен приводом, перемешивающим органом, выполненным в виде двух винтовых лопастей входящих лопастями в межвитковое пространство друг друга и узел ввода компонентов.

Шнек-дозаторы выгрузки компонентов 11, 12, 15 и 16 выполнены двухшнековыми, напорными с возможностью создания давления выгрузки смеси и соединены массопроводами через переключатели потока 13, 14 с системой циркуляции и подачи в смесительную головку 25с. Смесительная головка 25с и формообразующая головка 25г выполнены разъемными и образуют с трубой кольцевую формообразующую полость, соответствующую толщине наносимого покрытия. На выходной части формообразующей головки 25г установлен кольцевой вкладыш из пористого материала 35, образующий с корпусом головки кольцевую полость, соединенную с источником подачи 36 жидкости под давлением, обеспечивающим смачивание наружной поверхности формируемого теплоизоляционного покрытия, с целью интенсификации процесса получения покрытия (фигура 9).

Работает устройство следующим образом.

В исходном состоянии бункеры 17, 21 загружены микросферами. Реакторы смолы Рс 1 и отвердителя Ро 4 загружены. Включена тепловая станция 28 теплоносителя ТС, все элементы оборудования термостатированы до требуемой температуры. Вакуум-насос ВН 27 включен и в системе поддерживается заданная степень разряжения. Все элементы автоматики в положении «ЗАКРЫТО». Стапели 29, 30 с металлической трубой находятся в исходном положении.

Подготовка дозы микросфер.

Включают переключатели потока 18 и 22 в режим «ОТКРЫТО 1» загрузки весовых дозаторов 19 и 23. Включают винтовые питатели бункеров 17 и 21 микросфер. По команде готовности каждого из весовых дозаторов производят переключение переключателей потока в режиме «ЗАКРЫТО» и выключают винтовые питатели 17 и 21. Дозы микросфер смесителей 7 и 9 готовы к работе.

Включают переключатели потока 18 и 22 в режим «ОТКРЫТО 2» загрузки весовых дозаторов 20 и 24. Включают винтовые питатели бункеров 17 и 21 микросфер. По команде готовности каждого из весовых дозаторов производят переключение переключателя потока в режим «ЗАКРЫТО» и выключают винтовые питатели. Дозы микросфер смесителей 8 и 10 готовых к работе.

Приготовление компонента А и Б

Включают приводы смесителей 7, 8, 9 и 10.

Модуль первый.

Переключатель смолы 3 переводят в положение смеситель 7. Переключатель отвердителя 6 переводят в положение смеситель 9. Включают ворошители микросфер 34 в емкостях дозаторов, открывают жалюзийный затвор весовых дозаторов 19 и 23 микросферы в узле ввода, одновременно включают насосы-дозаторы смолы 2 и отвердителя 5.

Происходит одновременный и быстрый ввод в смесители микросфер и жидких компонентов с предварительным смесеобразованием в зоне форсуночной головки жидкого компонента.

Смесь захватывается вращающимися винтовыми лопастями двухшнекового смесителя и перемешивается в течении времени, согласно технологического процесса. По таймеру включаются приводы шнек-дозаторов 11, 12, 15, 16.

Приготовленная смесь винтовыми лопастями поступает в загрузочное окно шнека-дозатора, который домешивает композицию и через переключатели потока 13 и 14 направляет в кольцевой коллектор узла ввода загрузочного патрубка смесителя на его вход в режиме циркуляции. Готовность компонентов композиции в смесителях 7 и 9 определяется таймером системы управления, согласно технологического процесса.

Модуль второй.

Переключатель смолы 3 переводят в положение смеситель 8. Переключатель отвердителя 6 переводят в положение смеситель 10. Аналогичным образом вводят компоненты и приготавливают композицию в смесителях 8 и 10.

Рабочий цикл приготовления сферопластика.

Открывают краны магистралей компонента А и Б на смесительной головке 25с. По команде готовности композиции в смесителях 7 и 9 переключатели потока 13 и 14 одновременно переводят в режим выгрузки компонентов А и Б в смесительную головку 25с. Модуль первый переходит в режим выгрузки. При этом смесители 8 и 10 модуля второй продолжают работать в режиме циркуляции и смешивания композиции. Весовые дозаторы 19, 20, 23 и 24 загружаются очередными порциями микросфер в соответствии с порядком подготовки дозы микросфер и находятся в режиме готовности к следующему циклу загрузки.

Компоненты А и Б под давлением шнек-дозаторов 11 и 15 нагнетаются в заданном соотношении в смесительную головку 25с, где перемешиваются в интенсивном режиме с образованием реакционноспособного сферопластика, который вытесняется через формообразующую головку. Формообразующая головка может быть как кольцевого, так и щелевого типа. Материал укладывается на вращающуюся и продольно перемещающуюся трубу, образуя покрытие заданной толщины.

После полного расходования композиции из смесителей 7 и 8 модуля первого переключатель потока 13 и 14 одновременно переводят в режим выгрузки композиции из смесителей 9 и 10 и без остановки в том же режиме продолжают получение сферопластика.

Модуль второй переходит в режим выгрузки композиции, а модуль первый переходит в режим загрузки исходных компонентов и приготовления следующей порции композиций, в соответствии с технологическим процессом приготовления компонентов А и Б.

Далее циклы переключения модулей в режиме «приготовление композиции - выгрузка» повторяют, обеспечивая непрерывный режим производства сферопластика в соответствии с производственным заданием.

Рабочий цикл нанесение сферопластика на трубы.

Металлическая труба, например, устанавливается на стапель 29 с опорой на ролики по торцам трубы. По команде системы управления включают стапель в режим «рабочий ход» и «вращение трубы».

Формообразующая головка 25г соединена легкоразъемными соединениями с смесительной головкой 25с формирует покрытие на вращающейся и продольно перемещающейся трубе заданной толщины. На фигуре 10 показан метод спиральной укладки покрытия.

После нанесения покрытия на трубу смесительную головку 25с с формообразующей головкой 25г, посредством механизма позиционирование 26 быстро переводят в позицию второго стапеля 30, на котором размещена металлической труба, и продолжают нанесение покрытия на следующую трубу.

Стапель 29 с изолированной трубой выводят из зоны нанесения, вращая трубу до потери текучести покрытия, снимают кран-балкой изолированную трубу и на ее место устанавливают новую металлическую трубу. Стапель 29 возвращают в исходную позицию для нанесения покрытия. После нанесения покрытия на трубу на стапеле 30, смесительную и формообразующую головку перемещают в позицию первого стапеля и наносят покрытие на трубу.

Далее циклы повторяются.

После выполнения производственного задания, переключатели 13 и 14 одновременно переводят в режим циркуляции модуля первого и модуля второго. Приводы всех смесителей и шнек-дозаторов выключаются. На смесительной головке 25с закрывают шаровые краны на магистралях компонентов А и Б.

Открывают краны магистрали сжатого воздуха, продувают головку от остатков материала и закрывают краны сжатого воздуха.

Присоединяют к выходу формообразующей головки 25г гибкий рукав установки промывки 33, открывают на магистралях компонента А и Б краны системы промывки и включают установку циркуляционной промывки смесительной головки по замкнутому контуру. Отключают и отсоединяют систему промывки. Оборудование готово к следующему циклу работу.

Таким образом, оптимизация процесса смесеобразования по всей технологической цепочке за счет использования конструктивно-технологических приемов может обеспечить, при малых габаритах оборудования, очень высокую производительность непрерывного получения сферопластика и нанесение покрытия на трубы непрерывно-циклическим методом.

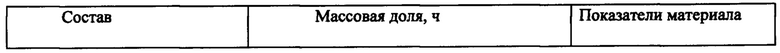

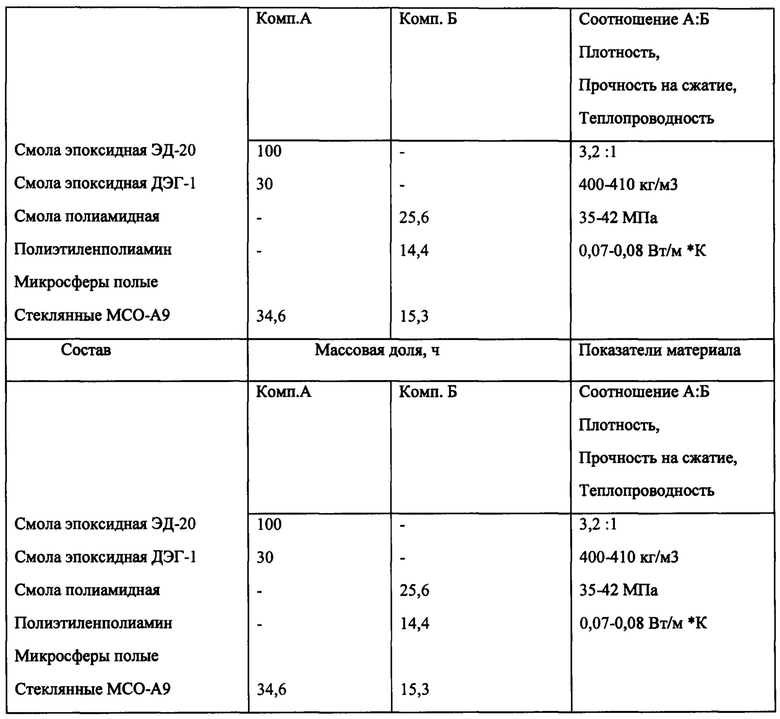

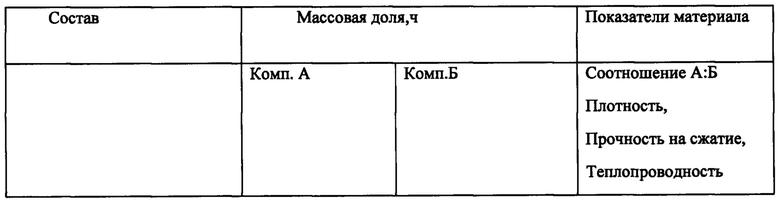

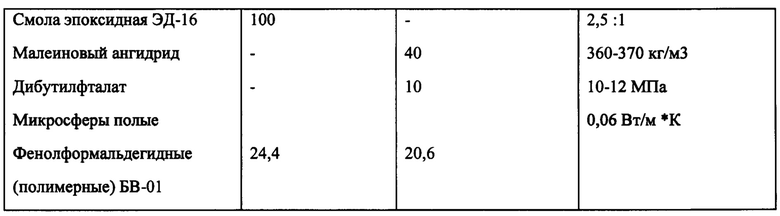

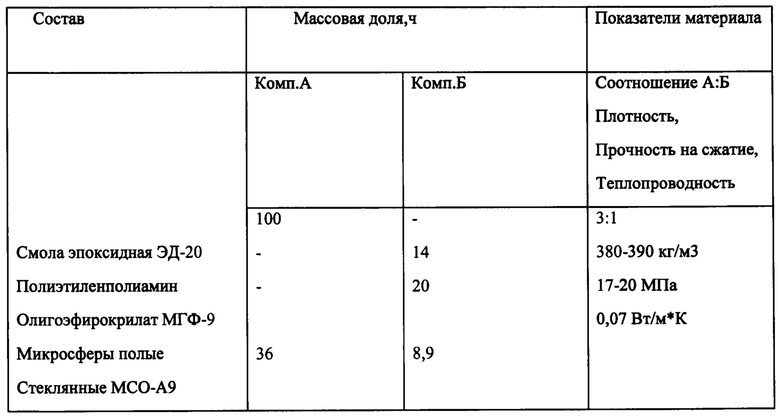

В таблице представлены различные примеры рецептуры сферопластиков и результаты испытаний материалов, полученных предлагаемым способом.

В смесителе СРШ смешивали отдельно компонент А и компонент Б. Микросферы распределяли в компонентах А и Б из соображений достижения близкой между собой вязкости материалов, которая по вискозиметру ППР-1 при температуре 70 С0 составила (4,5-6,0)*103 Пз. Полученные компоненты А и Б помещали в отдельные герметичные емкости объемом 4 дм3 соединенный со смесительной головкой. Сжатым воздухом при давлении 0,5-0,6 МПа вытесняли компоненты А и Б в соотношении (2,5-3,2):1 через смесительную головку объемом 0,15 дм3 с пропеллерной мешалкой с частотой вращения 250 обороты / минуты. Расчетное время смесеобразования при прохождении компонентов через смесительную головку составила 12-15 секунд. Полученную композицию заливали в форму в виде куба, отверждали сферопластик, вырезали образцы из различных частей кубов и испытывали.

Результаты испытаний различных составов сферопластика показали возможность получения материалов хорошего качества без разрушения микросфер (фактическая плотность соответствует теоретически расчетной) со стабильными характеристиками материала во всем объеме изделия за короткое время смешивания предварительно подготовленных компонентов.

Пример 1.

Пример 2.

Пример 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ СИНТАКТНОЙ ПЕНЫ, ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ВНЕШНЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1999 |

|

RU2187433C2 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2021 |

|

RU2766464C1 |

| СМЕСИТЕЛЬ ДЛЯ ПАСТООБРАЗНЫХ КОМПОЗИЦИЙ | 2024 |

|

RU2826873C1 |

| Линия получения сферопластика (варианты) | 2017 |

|

RU2672739C1 |

| Насосно-компрессорная труба с теплоизоляционным покрытием | 2022 |

|

RU2780036C1 |

| Линия получения сферопластика | 2019 |

|

RU2710621C1 |

| Способ получения высокопрочных, термо- и огнестойких сферопластиков | 2021 |

|

RU2768641C1 |

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА | 2022 |

|

RU2794884C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА ИЗ ПЕНООБРАЗУЮЩЕЙ И СМОЛЯНОЙ КОМПОЗИЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2139191C1 |

Группа изобретений относится к области теплоизоляции труб. Техническим результатом является повышение эффективности получения сферопластика путем интенсификации процессов смесеобразования компонентов на всех стадиях, повышение производительности процесса нанесения покрытия на трубы большого ассортимента диаметров в условиях серийного производства непрерывно циклическим способом. Смешивание смолы, пластификаторов с микросферами и отвердителя, модификаторов с микросферами согласно разработанным рецептурам позволяет получить два базовых компонента, соответственно А и Б, каждый из которых не реакционноспособен. В результате, процесс приготовления каждого из этих компонентов не лимитирован во времени и может быть осуществлен в оптимальных условиях смешения жидкого компонента с микросферами с минимальным их разрушением. Совмещение процесса смешения компонентов А и Б с формированием композиции на трубе в виде покрытия позволяет уменьшить до минимума реакционную зону оборудования и соответственно уменьшить объем чистки оборудования в случае остановки процесса, а также представляется возможным использовать быстротвердеющие композиции сферопластика, так как реакция отверждения начинается практически в зоне формообразования. Вращение трубы в процессе нанесения композиции обеспечивает равномерное заполнение рабочей полости экструзионной головки и формирование потока композиций на выходе из головки в виде покрытия постоянной толщины. Кроме того, вращение трубы исключает перетекание композиции по трубе, тем самым гарантируется сохранение формы и размеров покрытия. 2 н. и 2 з.п. ф-лы, 10 ил.

1. Способ получения и теплоизоляции труб из сферопластика, заключающийся в том, что подают дозаторами в смеситель предварительного смешивания компонентов смолу, совместимые с ней жидкие компоненты и микросферы, смешивают до получения однородного компонента, одновременно во второй смеситель предварительного смешивания компонентов подают дозаторами отвердитель, совместимые с ним жидкие компоненты и микросферы, смешивают до получения однородного компонента, затем дозаторами выгрузки направляют под давлением компоненты в смесительную головку, которая соединена с экструзионной головкой, где смешивают компоненты до образования вязкотекучей композиции и формируют на изделии в виде покрытия при вращении и продольном перемещении изделия, при этом продолжают вращать изделие до потери текучести композиции, затем сферопластик отверждают.

2. Устройство получения и теплоизоляции труб из сферопластика, включающее дозаторы исходных компонентов, смесители предварительного смешивания компонентов, смеситель окончательного смешивания композиции, дозаторы выгрузки готовой композиции и формообразующую оснастку, причем, смеситель предварительного смешивания компонентов выполнен в виде двух одинаковых модулей, при этом каждый модуль содержит два смесителя, один из которых соединен с дозаторами загрузки смолы и микросфер, а другой соединен с дозаторами загрузки отвердителя и микросфер, а каждый смеситель снабжен дозатором выгрузки готовой смеси, а смеситель окончательного смешивания выполнен в виде смесительной головки, соединенной с патрубками подачи готовых смесей и снабженной перемешивающим органом с приводом вращения и перемещения детали, причем смесительная головка соединена с экструзионной головкой, образующей с деталью кольцевую рабочую полость, соответствующую толщине покрытия.

3. Устройство получения и теплоизоляции труб из сферопластика по п. 2, характеризующееся тем, что смеситель предварительного смешивания компонентов выполнен в виде двух винтовых тонкостенных лопастей, причем рабочие поверхности лопастей входят между витками друг друга без сопряжения, и снабжен промежуточной вакуумной емкостью с весовым дозатором загрузочной дозы микросфер, расположенным выше рабочей полости смесителя и соединенным с ним через узел ввода компонентов и циркуляции смеси.

4. Способ получения и теплоизоляции труб из сферопластика по п. 1, характеризующийся тем, что наружную поверхность композиции, в процессе нанесения на трубу, охлаждают жидкостью с одновременным созданием, посредством этой жидкости, разделительного слоя по формообразующей поверхности экструзионной головки, а трубу вращают после нанесения покрытия до потери текучести композиции.

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ СИНТАКТНОЙ ПЕНЫ, ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ВНЕШНЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1999 |

|

RU2187433C2 |

| Линия получения сферопластика | 2019 |

|

RU2710621C1 |

| Линия получения сферопластика (варианты) | 2017 |

|

RU2672739C1 |

| WO 1994020286 A2, 15.09.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ГРАДИЕНТНОГО ПОКРЫТИЯ | 2009 |

|

RU2424905C1 |

Авторы

Даты

2022-04-25—Публикация

2020-10-22—Подача