Изобретение относится к оборудованию для обращения с твердыми, сыпучими радиоактивными отходами, в частности с отработанными радиоактивными ионообменными смолами (ОРИОС) после обезвоживания, высокосолевыми концентратами после выпаривания, может применяться для иммобилизации сыпучих продуктов химической промышленности.

При эксплуатации атомных электростанций (АЭС) образуются жидкие гетерогенные радиоактивные отходы в виде пульп отработавших ионообменных смол и фильтр-перлита. На АЭС отработавшие ионообменные смолы и фильтр-перлит гидротранспортом передаются по трубопроводам в железобетонные облицованные емкости объемом от 500 до 5000 м3, где после отстаивания путем декантации отделяется транспортная вода, далее направляемая на переработку совместно с другими гомогенным ЖРО (патент RU 2384903 кл. G21F 9/04, опубл. 20.03.2010). При этом пульпы ионообменных смол (ИОС), перлита и активированного угля собираются в отдельные емкости (СанПиН 2.6.1.24-03).

Целью переработки радиоактивных отходов (РАО) в том числе ОРИОС является сокращение их исходного объема, перевод их в устойчивую форму, а заключение сыпучих отходов в матрицу является обязательным условием (СП 2.6.6.1168-02).

В проектной и эксплуатационной документации объектов использования атомной энергии должны быть приведены конкретные технические решения по обеспечению безопасности при обращении с РАО, средства радиационного и технологического контроля (НП-058-14).

РАО в порошкообразной диспергируемой форме с высокой способностью к рассеянию должны быть переведены в форму, ограничивающую их способность к рассеянию. РАО, размещенные в одной упаковке, а также неупакованные РАО должны быть химически и физически совместимы друг с другом, матричным материалом. Содержание свободной жидкости - не более 3% от массы радиоактивного содержимого упаковки РАО, а одной из характеристик форм РАО является их однородность (НП-093-14).

Уровень техники

Существуют различные устройства и установки для реализации технологии переработки отработанных ИОС: установки цементирования, битумизации (В.М. Гавриш, Н.П. Черникова, В.Г. Иванец).

Обзор вариантов переработки отработанных ионообменных смол // Ядерная и радиационная безопасность №1 (45), 2010). При отверждении ОРИОС, например, с помощью установки цементирования пульп, шламов, ИОС возможно включить в компаунд только до 10-12 масс. % РАО.

Недостатками известных устройств обращения с ОРИОС являются: сложность аппаратурного оформления, недостаточное оснащение средствами технологического и радиационного контроля для обеспечения безопасности персонала, осуществление с помощью устройств только одной технологической операции - смешение компонентов. Недостатками также является увеличение первоначального объема РАО за счет матричного материала, так при включении радиоактивных отходов в цементный компаунд и полимерные материалы в конечном продукте остается вода, находящаяся в концентрате, в силу чего происходит увеличение объемов отходов в 1,5-2 раза (Обращение с радиоактивными отходами в России и странах развитой атомной энергетики: Сборник / Под общ. ред. В.А. Василенко. - СПб.: ООО «НИЦ «Моринтех», 2005). Склонность ионообменной смолы (ИОС) к набуханию в случае контакта с водой является основной причиной уменьшения механической прочности монолитов, содержащих ОРИОС, а для того, чтобы иониты потеряли способность к набуханию, необходимо перерабатываемую ИОС подвергнуть какого-либо дополнительному воздействию, которое приведет к деструкции ИОС (Труды второй научно-практической конференции с международным участием, посвященной 70-летию атомной отрасли России «Экологическая безопасность АЭС». - Калининград, 20-21 октября 2015 г. - Изд-во «Аксиос», Калининград, 2015. - 202 с.).

Известен аппарат для получения смеси сыпучих и жидких материалов (АС 631187, кл. B01F 7/14, опубл. 10.11.1978), предназначенный для интенсификации процесса перемешивания сыпучих и жидких компонентов, в котором, с целью увеличения скорости перемешивания и повышения качества готовой смеси за счет сложного движения мешалок, смеситель снабжен кривошипно-кулисным и ролико-кулачковым механизмами.

Недостатками известного устройства являются: аппарат не предназначен для обращения с РАО и не изменяет дисперсность компонентов, отсутствие инструментального контроля весовых параметров компонентов, отсутствие средств технологического контроля.

Известен аппарат для битумирования жидких радиоактивных отходов (патент SU 534997, кл. G21F 9/16, опубл. 20.01.1995), содержащий корпус с патрубками для подвода битума, жидких отходов, для вывода паров и газов и вывода готовой смеси, нагреватель, циркуляционную трубу с расположенной в ней мешалкой, на валу которой закреплен лопастной рабочий орган.

С целью повышения производительности аппарата, выходной конец патрубка для подвода жидких радиоактивных отходов установлен непосредственно над циркуляционной трубой, в верхней части которой размещен дополнительный лопастной рабочий орган мешалки.

Недостатками известного аппарата является: сложность аппаратурного оформления, влияющая на безопасность обслуживающего персонала, отсутствие инструментального контроля весовых параметров компонентов, применение пожароопасного вещества - битума, увеличение первоначального объема РАО за счет матричного материала, высокотемпературность технологического процесса, реализуемого в данном аппарате, аппарат не изменяет дисперсность РАО, отсутствуют средства радиационного и технологического контроля.

Известно устройство для переработки твердых радиоактивных и токсичных отходов (патент RU 2124771, кл. G21F 9/36, G21F 9/28, опубл. 10.01.1999), содержащая герметичную камеру, форкамеру, загрузочно-разгрузочный манипулятор, круглый поворотный стол, цилиндрический контейнер, дезактивирующую щетку, герметизирующую и прижимную крышки, телескопическое загрузочное устройство, виброблок, емкости для золы, цемента и затворителя, компрессор и вакуумный насос.

Недостатками известного устройства являются: сложность аппаратурного оформления, влияющая на безопасность обслуживающего персонала, отсутствие инструментального контроля весовых параметров компонентов и технологический параметров процесса, увеличение первоначального объема РАО за счет цементного компаунда, низкое наполнение компаунда РАО, устройство не изменяет дисперсность РАО.

Известна установка для цементирования жидких радиоактивных отходов (патент RU 2374706, кл. G21F 9/16, опубл. 27.11.2009), содержащая контейнер, установленный на транспортной тележке с подъемной площадкой, технологическую крышку контейнера, перемешивающее устройство, выполненное в виде опорной рамы с закрепленной в ней мешалкой, узлы подачи ЖРО и цемента, подъемник контейнера, элементы связи между узлами, пульт управления работой установки. Опорная рама снабжена в верхней части металлическим кольцом наружным диаметром не больше внутреннего диаметра контейнера. Узел подачи жидких радиоактивных отходов выполнен в виде дозирующей емкости, снабженной манометром, датчиками нижнего, верхнего и текущего уровней, патрубками приема отходов, сжатого воздуха и технологической воды, патрубками вывода отходов, аварийных сливов и технологических газов, причем патрубок вывода отходов из дозирующего устройства соединен трубопроводом с технологической крышкой контейнера. Узел подачи цемента выполнен в виде емкости, снабженной сверху загрузочным боксом, а снизу роторным питателем, который последовательно соединен далее с винтовым питателем и технологической крышкой контейнера. Транспортная тележка с подъемной площадкой перемещается по рельсам.

Недостатками известной установки являются: сложность аппаратурного оформления, увеличение первоначального объема РАО за счет цементного компаунда, низкое наполнение компаунда РАО, установка не позволяет изменять дисперсность РАО.

Известен способ переработки отработанных ионообменных смол (патент RU 2465665, кл. G21F 9/04 опубл. 27.10.2012), при котором мокрое измельчение зерен смолы осуществляют роторно-пульсационным методом. Однако данные об устройстве для измельчения зерен смолы и возможности измельчения в полимерном матричном материале в способе отсутствуют.

Известно устройство для измельчения сыпучих материалов (патент RU 2450861, кл. В02С 2/04, опубл. 20.05.2012), содержащее вакуумную камеру, расположенные в ней два конусообразных помольных диска встречного вращения, установленных на неподвижном валу с образованием зоны помола и кольцевой щели для выпуска готового продукта и соединенных с приводом, систему подачи исходного материала и воздуха, соединенную с зоной помола между помольными дисками, и систему отвода готового продукта. Система подачи исходного материала и воздуха снабжена регулятором давления и соединена с зоной помола между помольными дисками через регулируемый клапан, а устройство снабжено синхронизатором, соединенным с регулятором давления и регулируемым клапаном для обеспечения равенства скорости подачи исходного материала и скорости помола.

Недостатками известного устройства являются: необходимость подачи сжатого воздуха, устройство не предназначено для обращения с РАО, а следовательно, в устройстве отсутствуют средства радиационного контроля, невозможность проведения мокрого помола.

Известен аппарат для битумирования ЖРО (Баклушин Р.П. Эксплуатация АЭС. Ч. I. Работа АЭС в энергосистемах. Ч. II. Обращение с радиоактивными отходами: Учебное пособие. М.: НИЯУ МИФИ, 2011. - 304 с.). Он представляет собой вертикальный цилиндрический сосуд, в центре которого проходит вал, соединенный со скребками. Обогрев аппарата осуществляется греющим паром, подаваемым в рубашку. ЖРО подаются с постоянным расходом в верхнюю часть аппарата. С помощью вращающегося диска они равномерно распределяются по обогреваемой стенке битуматора. С помощью скребков масса непрерывно перемешивается и перемещается в нижнюю часть аппарата. Битум подается в среднюю часть аппарата. Готовая к захоронению битумная смесь выгружается винтовым экструдером, встроенным в днище аппарата.

Недостатками известного аппарата является: сложность аппаратурного оформления за счет наличия греющей рубашки, спецвентиляции, конденсатора пара, применение пожароопасного вещества - битума, увеличение первоначального объема РАО в 3-5 раз за счет битумной матрицы, низкое наполнение матричного материала по РАО 15-20 масс. %, высокотемпературность технологического процесса, реализуемого в данном аппарате, аппарат не изменяет дисперсность РАО, отсутствуют средства радиационного контроля.

Сущность изобретения

Наиболее близким по технической сущности является устройство для цементирования пропиткой мелкодисперсных радиоактивных и токсичных отходов (патент RU 2199164, кл. G21F 9/28, опубл. 20.02.2003), содержащее герметичный рабочий бокс, содержащий окно, оборудованное резиновыми перчатками, и дверь, приводящуюся в движение приводом, тележку с виброплощадкой, на которой устанавливается контейнер с РАО, зонд, механизм перемещения зонда, узел подготовки цементного раствора, насос-дозатор, вентиляционную систему и систему дезактивации.

Недостатками известного устройства являются: сложность аппаратурного оформления, выполнение устройством только одной технологической операции - смешение компонентов, необходимость присутствия персонала для облуживания бокса, низкое наполнение цементного компаунда по РАО - до 10-12 масс. %, увеличение первоначального объема РАО за счет матричного материала (цементного компаунда), устройство не изменяет дисперсность РАО, отсутствуют средства радиационного контроля.

Технической задачей настоящего изобретения является обеспечение безопасности персонала, оптимизация процесса обращения с РАО, обеспечение инструментального в том числе радиационного контроля за технологическими параметрами процесса, повышение степени наполнения матричного материала по ИОС, повышение однородности конечного полимерного компаунда, заключение сыпучих радиоактивных отходов в полимерную матрицу для долговременного и безопасного хранения, выполнение нескольких технологических операций по обращению с ОРИОС с помощью одного устройства.

Техническая задача изобретения достигается тем, что в устройстве для диспергирования и компаундирования отработанных радиоактивных ионообменных смол, содержащем основание, тензометрические датчики веса, емкость загрузочную, крышку, патрубки загрузочные, электропривод якорной мешалки, якорную мешалку, шнековый питатель, электропривод шнекового питателя, диспергатор, электропривод диспергатора, трубопроводный контур рециркуляции и выдачи с электромагнитными клапанами, трубопроводные контуры загрузки с электромагнитными клапанами, трубопроводный контур слива с электромагнитным клапаном, детектор гамма-излучения, стойку управления и контроля, новым является то, что устройство имеет диспергатор типа ротор-статор для измельчения обрабатываемого материала в полимерной матрице, смешения компонентов и выдачи компаунда, мешалку якорного типа для перемешивания компонентов и обеспечения удаления возможных осадков со стенок емкости, детектор гамма-излучения для мониторинга радиационной остановки при работе устройства.

Авторам неизвестна совокупность технических решений или источники информации, в которых описаны отличительные признаки заявляемого устройства: применение диспергатора типа ротор-статор для измельчения РАО в матричном материале, а также получения и выдачи компаунда.

Техническим результатом является: повышение безопасности персонала, оптимизация процесса обращения с РАО, упрощение аппаратурного оформления процесса диспергирования и компаундирования отработанных ионообменных смол, обеспечение радиационного и инструментального контроля за технологическими параметрами процесса, повышение степени наполнения матричного материала по ИОС, улучшение качества, однородности конечного полимерного компаунда, заключение сыпучих радиоактивных отходов в полимерную матрицу для долговременного и безопасного хранения.

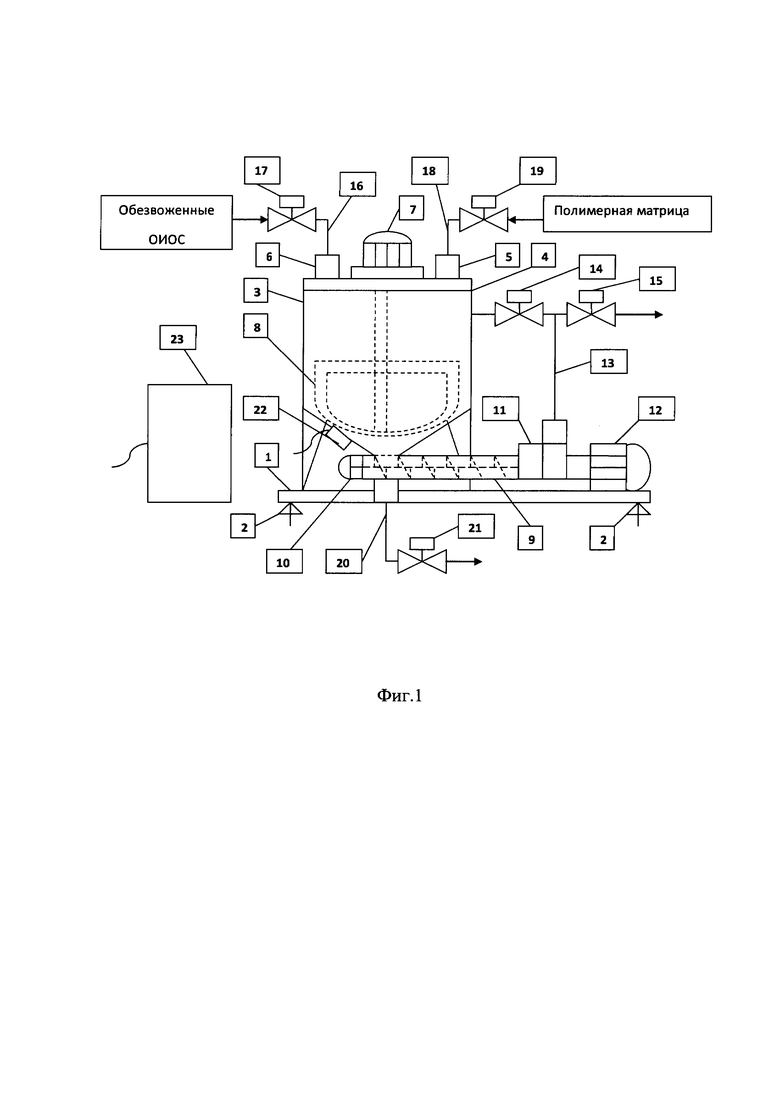

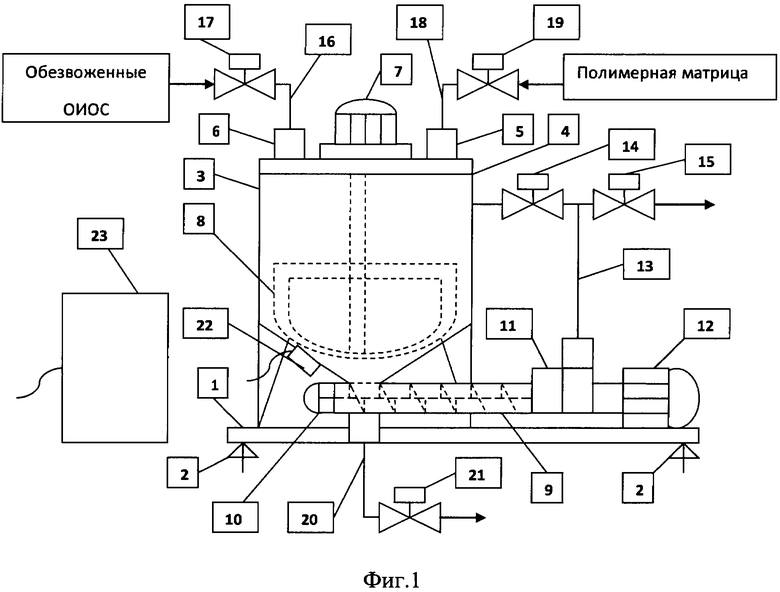

На фиг. 1 показан эскиз устройства для компаундирования ОРИОС.

Заявляемое устройство состоит из основания 1 с тензометрическими датчиками веса 2, емкости загрузочной 3 с крышкой 4, патрубков загрузочных 5 и 6, электропривода якорной мешалки 7, якорной мешалки 8, шнекового питателя 9, электропривода 10 шнекового питателя, диспергатора 11, электропривода диспергатора 12, трубопроводного контура рециркуляции и выдачи 13 с электромагнитными клапанами 14 и 15, трубопроводного контура загрузки 16 с электромагнитным клапаном 17, трубопроводного контура загрузки 18 с электромагнитным клапаном 19, трубопроводного контура слива 20 с электромагнитным клапаном 21, детектора гамма-излучения 22, стойки управления и контроля 23.

Основание 1 представляет собой раму, сваренную из прямоугольных труб, на которых располагаются основные узлы установки. Загрузочная емкость 2 предназначена для загрузки обрабатываемого материала и полимерной матрицы представляет собой вертикально установленную емкость с полезным объемом 50, 100 или 200 литров со съемной крышкой 4, дно емкости выполнено в форме усеченного конуса и через фланец (не показан) соединено с питателем шнековым 9, который с помощью электропривода 10 обеспечивает подачу компаунда (обрабатываемого материала и полимерной матрицы) из загрузочной емкости 3 в диспергатор 11.

Внутри загрузочной емкости 3 размещается якорная мешалка 8, предназначенная для смешения обрабатываемого материала и полимерной матрицы. На крышке 4 установлены: электропривод 7 якорной мешалки 8; загрузочный патрубок 5 для подачи в загрузочную емкость 8 по трубопроводному контуру загрузки 18 с электромагнитным клапаном 19 полимерной матрицы; загрузочный патрубок 6 для подачи в загрузочную емкость 8 по трубопроводному контуру загрузки 16 с электромагнитным клапаном 17 обезвоженных ионообменных смол. Диспергатор (тип ротор-статор) 11 предназначен для диспергирования ОРИОС в полимерной матрице, обеспечения рециркуляции и выдачи компаунда через трубопроводный контур рециркуляции и выдачи 13 с электромагнитными клапанами 14 и 15. Диспергатор 11 через фланец (не показан) соединен с трубопроводным контуром рециркуляции и выдачи 13 с электромагнитными клапанами 14 и 15. Трубопроводный контур 20 с электромагнитным клапаном 21 соединен с помощью фланца (не показан) со шнековым питателем 9 и предназначен для слива дезактивирующей композиции из загрузочной емкости. Подача дезактивирующей композиции в загрузочную емкость осуществляется через загрузочный патрубок (не показан), размещенный на крышке 4. Детектор гамма-излучения 22 размещен на наружной поверхности нижней трети загрузочной емкости 3 и предназначен для мониторинга радиационной обстановки в процессе диспергирования и компаундирования ОРИОС. Стойка управления 23 предназначена для аппаратурного контроля и управления технологическим процессом и работой устройства в процессе компаундирования ОИОС.

Пример реализации

Заявляемое техническое устройство работает следующим образом: обезвоженные СВЧ-сушкой ОРИОС по трубопроводному контуру загрузки 16 с электромагнитным клапаном 17 и полимерный матричный материал по трубопроводному контуру загрузки 18 с электромагнитным клапаном 19 через загрузочные патрубки 5 и 6 поступают в емкость 8, где происходит их смешение с помощью якорной мешалки 8, приводящейся в движение электроприводом 7. Затем смесь с помощью шнекового питателя 9, приводимого в движение электроприводом 10 через фланец (не показан) из емкости 8 поступает в диспергатор 11 с электроприводом 12, в котором происходит измельчение ОРИОС в полимерном матричном материале. Процесс осуществляется при многократной рециркуляции смеси до достижения ее однородности с последующей выдачей компаунда для формирования упаковки. Рециркуляция смеси осуществляется по трубопроводному контуру рециркуляции и выдачи 13 с электромагнитными клапанами 14 и 15, при этом электромагнитный клапан 15 закрыт, а электромагнитный клапан 14 открыт. Выдача смеси осуществляется по трубопроводному контуру рециркуляции и выдачи 13 с электромагнитными клапанами 14 и 15, при этом электромагнитный клапан 15 открыт, а электромагнитный клапан 14 закрыт.

Дезактивация внутренних полостей и систем устройства осуществляется по результатам радиационного контроля с помощью детектора гамма-излучения 22 путем подачи через загрузочный патрубок (не показан) дезактивирующей композиции, ее многократной рециркуляции в устройстве и последующим сливе по трубопроводному контуру 20 с электромагнитным клапаном 21. Тензометрические датчики веса 2 обеспечивают весовой контроль загрузки ОИОС, полимерного матричного материала и дезактивирующей рецептуры. Управление технологическим процессом и работой устройства в процессе компаундирования ОИОС осуществляется с помощью стойки управления 23.

Указанное выше функционирование устройства находится в причинно-следственной связи с технологическим процессом обращения с РАО. Заявитель не имеет притязаний на способ обращения с РАО.

Устройство успешно прошло лабораторные испытания. Испытания показали: производительность устройства по конечному продукту - компаунду составила 200 л/ч; степень наполнения компаунда по ИОС составила от 50 до 70 масс. %, дисперсность компаунда составила не более 75 мкм.

В качестве имитаторов пульпы РАО использовали: два типа ионообменных смол - катеонит (Purolite NRW-100R) и анионит (Purolite NRW600R), производитель - комп. Purolite; порошок перлитовый фильтрованный ТУ-5712-001-01394484-00, производитель - ЗАО «Апрелевский завод теплоизделий»; сульфоуголь СК ГОСТ 5696-74, производитель - ЗАО «ЭХЗ». Содержание компонентов в пульпе, масс. %: катионит - 63,3; анионит - 18,1; перлит - 16,9; сульфоуголь - 1,7.

Пульпа №1 - содержание компонентов в пульпе, масс. %: катионит - 63,3; анионит - 18,1; перлит - 16,9; сульфоуголь - 1,7.

Пульпа №2 - соотношение катионит/анионит, об. % - 75/25 (масс. % - 78/22).

В качестве устройства СВЧ-сушки применялась установка СВЧ-16, мощностью 5 кВт с рабочей частотой (2450±50) МГц, производитель - АО «НИКИМТ-Атомстрой».

В качестве матричного материала использовали полимерный матричный материал ТУ 6992-001-08621486-2012, производитель АО «НИКИМТ-Атомстрой».

Дисперсность неотвержденного компаунда определялась с помощью гриндометра, однородность компаунда определялась с помощью рентгенографии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2020 |

|

RU2741059C1 |

| УСТРОЙСТВО ДЛЯ КОНДИЦИОНИРОВАНИЯ СМЕСИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ И ШЛАМОВ | 2023 |

|

RU2813736C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2014 |

|

RU2580949C1 |

| ПОЛИМЕРНЫЙ МАТРИЧНЫЙ МАТЕРИАЛ ДЛЯ КОНДИЦИОНИРОВАНИЯ НИЗКО- И СРЕДНЕАКТИВНЫХ ОТРАБОТАННЫХ ИОНООБМЕННЫХ СМОЛ | 2014 |

|

RU2597916C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ И УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2022 |

|

RU2795290C1 |

| УСТРОЙСТВО ДЛЯ КОНДИЦИОНИРОВАНИЯ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2016 |

|

RU2637380C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ДОЛГОЖИВУЩИХ РАДИОНУКЛИДОВ | 2007 |

|

RU2340968C1 |

| УСТАНОВКА ДЛЯ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2016 |

|

RU2626385C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2218618C2 |

| УСТРОЙСТВО ДЛЯ СУШКИ СВЕРХВЫСОКИМИ ЧАСТОТАМИ ОТРАБОТАННЫХ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2014 |

|

RU2597872C2 |

Изобретение относится к оборудованию для обращения с твердыми, сыпучими радиоактивными отходами, в частности с радиоактивными отработанными ионообменными смолами (РОИОС) после обезвоживания. Техническое устройство для диспергирования и компаундирования радиоактивных отработанных радиоактивных ионообменных смол содержит основание, тензометрические датчики веса, емкость загрузочную, крышку, трубки загрузочные, электропривод якорной мешалки, якорную мешалку, шнековый питатель, электропривод шнекового питателя, диспергатор, электропривод диспергатора, трубопроводный контур рециркуляции и выдачи с электромагнитными клапанами, трубопроводные контуры загрузки с электромагнитными клапанами, трубопроводный контур слива с электромагнитным клапаном, детектор гамма-излучения, стойку управления и контроля. Устройство имеет диспергатор типа ротор-статор для измельчения обрабатываемого материала в полимерной матрице, смешения компонентов, выдачи полученного компаунда, мешалку якорного типа для перемешивания компонентов и обеспечения удаления возможных осадков со стенок емкости, детектор гамма-излучения для мониторинга радиационной остановки при работе технического устройства. Изобретение позволяет повысить степень наполнения матричного материала по ИОС. 1 ил.

Техническое устройство для диспергирования и компаундирования отработанных радиоактивных ионообменных смол, содержащее основание, тензометрические датчики веса, емкость загрузочную, крышку, патрубки загрузочные, электропривод якорной мешалки, якорную мешалку, шнековый питатель, электропривод шнекового питателя, диспергатор, электропривод диспергатора, трубопроводный контур рециркуляции и выдачи с электромагнитными клапанами, трубопроводные контуры загрузки с электромагнитными клапанами, трубопроводный контур слива с электромагнитным клапаном, детектор гамма-излучения, стойку управления и контроля, отличающееся тем, что устройство имеет диспергатор типа ротор-статор для измельчения обрабатываемого материала в полимерной матрице, смешения компонентов, выдачи полученного компаунда, мешалку якорного типа для перемешивания компонентов и обеспечения удаления возможных осадков со стенок емкости, детектор гамма-излучения для мониторинга радиационной остановки при работе технического устройства.

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ПРОПИТКОЙ МЕЛКОДИСПЕРСНЫХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 2001 |

|

RU2199164C2 |

| УСТАНОВКА ДЛЯ ЦЕМЕНТИРОВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2008 |

|

RU2374706C1 |

| Способ отверждения в контейнере зольного остатка от сжигания органических радиоактивных отходов и устройство для его осуществления | 1986 |

|

SU1435057A1 |

| Роторный аппарат гидроударного действия | 1988 |

|

SU1586759A1 |

| US 3971732 A1, 27.07.1976 | |||

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ТИТАНОВЫХ СПЛАВАХ | 1999 |

|

RU2164265C1 |

Авторы

Даты

2018-06-22—Публикация

2017-09-21—Подача