Предлагаемое техническое решение относится к горнодобывающей промышленности и предназначено для получения высокочистых концентратов из бедных железных руд, содержащих немагнитные и слабомагнитные минералы железа, а также из отходов магнитного обогащения железных руд (хвостов).

Существуют способ химического обогащения железных руд и технологическая линия для его осуществления [1].

В соответствии с известным способом руду измельчают и затем обрабатывают щелочью (NaOH). Под действием щелочи оксиды железа приобретают ферромагнитные свойства и извлекаются из пульпы с помощью двухстадийной магнитной сепарации. Магнитный оксид промывают, отфильтровывают от пульпы, сушат и окусковывают.

Пульпу после извлечения магнитных оксидов профильтровывают, а прошедший через фильтры раствор щелочи регенерируют с помощью окиси кальция (СаО), очищают от кальциевых солей и примесей, неосаждаемых известью, упаривают и возвращают в начало технологической цепочки, т.е. емкость для щелочи в технологической линии известного химического способа обогащения железа закольцовывают через ряд технологических устройств на себя. Последнее позволяет использовать отработанный раствор щелочи многократно и тем самым снизить до минимума вредное воздействие рабочего раствора на окружающую среду.

Осадок, отфильтрованный из пульпы, прошедшей магнитную сепарацию, промывают, повторно отфильтровывают и получают твердые продукты парамагнитных ингредиентов пульпы.

По известному способу, таким образом, получают концентрат магнитных оксидов, твердый осадок парамагнитных составляющих, осадки кальциевых солей и осадки примесей, не осаждаемых кальциевыми солями.

Известная технологическая линия для химического обогащения железных руд включает загрузочный бункер, мельницу, дозаторы, емкости для щелочи, реактор, контактные аппараты, вакуум-фильтры, узлы промывки продуктов обогащения и регенерации химических растворов [1].

К недостаткам известного способа и технологической линии относятся низкий коэффициент извлечения железа из руд; невозможность увеличения содержания железа в концентрате более 60%; применение в технологическом процессе раствора щелочи высокой концентрации (40-50%), что предопределяет необходимость использования в технологической линии химического обогащения узлов и агрегатов из специальных материалов высокой стоимости; высокая коррозионная способность щелочного раствора указанной концентрации постоянно сохраняет возможность утечки последнего при циркуляции по технологической линии и, следовательно, известный способ несет в себе постоянную возможность загрязнения внешней среды токсинами; экономическая нецелесообразность использования способа при обогащении железных руд с содержанием в них железа менее 35%; отсутствие решений по утилизации отходов обогащения.

Задачей изобретения является повышение качества и чистоты концентрата при увеличении извлечения железа из бедных руд. Дополнительной задачей технического решения является обеспечение экологической чистоты технологического процесса обогащения руд.

Это достигается тем, что в способе химического обогащения железных руд, включающем измельчение руды, воздействие на измельченный продукт растворами химических веществ, отделение рудных компонентов от нерудных, регенерацию химических растворов для повторного использования, сначала железо переводят в раствор с помощью неорганической кислоты и раствор очищают от твердых частиц, после чего железо из раствора выводят в осадок органическим комплексоном, отделяют осадок от раствора щелочи с направлением осадка на прокаливание, а комплексосодержащего раствора не регенерацию и повторное использование в технологическом процессе.

Дополнительным отличием изобретения от известного решения является регенерация органического комплексона с помощью раствора щелочи при рН раствора, равном 7-8, по схеме

Fe3L2 + 9NaOН = 3Fe(OH)3 + Na9L2, где Fe3L2 - соединение железа с комплексоном, устойчивое в кислой среде при рН = 2-4;

NaOH - гидроокись натрия;

Fe(OH)3 - нерастворимый осадок гидроокиси железа;

Na9L2 - раствор комплексона в щелочной среде при рН = 7-8.

Еще одним отличием изобретения от известного решения является утилизация твердых отходов обогащения железных руд путем переработки их в стекловолокно.

Технологическая линия для химического обогащения железных руд, содержащая загрузочный бункер, мельницу, дозаторы, емкость для растворов щелочи, реактор, контактные аппараты, вакуум-фильтры, узлы промывки продуктов обогащения и регенерации химических растворов, отличается тем, что она снабжена емкостью для кислоты, емкостью для комплексона, вакуум-фильтром очистки раствора железа от механических примесей, контактным аппаратом для обработки раствора, содержащего железо, комплексоном, узлом регенерации кислоты, узлом регенерации комплексона, причем емкость для кислоты последовательно соединена с реактором, вакуум-фильтром очистки раствора железа от механических примесей, контактным аппаратом для обработки раствора, содержащего железо, комплексоном, вакуум-фильтром для отделения твердого осадка соединений железа с комплексоном, узлом регенерации кислоты с образованием замкнутого контура, а емкость для комплексона последовательно соединена с контактным аппаратом для обработки раствора, содержащего железо, комплексоном, вакуум-фильтром для отделения твердого осадка соединения железа с комплексоном, контактным аппаратом для обработки нерастворимого соединения железа с комплексоном раствором щелочи, вакуум-фильтром для выделения гидроокислов железа и узлом регенерации комплексона, причем емкость для щелочи соединена с контактным аппаратом для обработки нерастворимого соединения железа с комплексоном раствором щелочи, установленным за вакуум-фильтром для отделения твердого осадка соединений железа с комплексоном.

Технологическая линия отличается также тем, что она снабжена электропечью для прокаливания продуктов обогащения железа и установкой для производства стекловаты, причем электропечь размещена после вакуум-фильтра для выделения гидроокиси железа, а установка для производства стекловаты размещена после узла промывки продуктов обогащения.

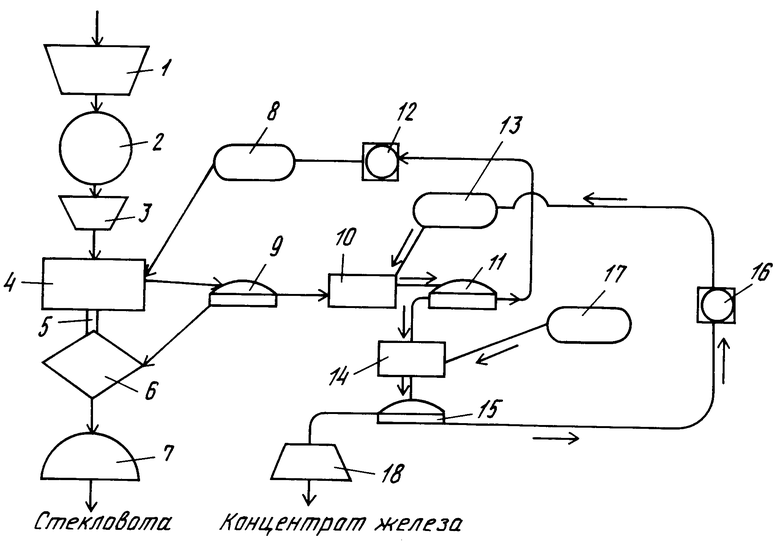

На чертеже изображена технологическая линия для осуществления способа.

Технологическая линия для химического обогащения железных руд содержит бункер-дозатор 1; мельницу 2; дозатор 3 измельченного сырья; реактор 4 с выпуском 5 для нерастворимых отходов обогащения; узел 6 промывки указанных отходов; установку 7 для производства стекловаты; емкость 8 для кислоты, закольцованную на себя через реактор 4, вакуум-фильтр 9 очистки раствора железа от механических примесей, контактный аппарат 10 для обработки железа комплексоном, вакуум-фильтр 11 и узел 12 регенерации кислоты; емкость 13 для комплексона, закольцованную на себя через контактный аппарат 10, вакуум-фильтр 11, контактный аппарат 14, вакуум-фильтр 15 и узел 16 регенерации комплексона с подсоединением к контактному аппарату 14 емкости 17 для щелочи; электропечь 18 для прокаливания продуктов обогащения.

Технологическая линия для химического обогащения железных руд работает следующим образом.

Исходное сырье загружается в бункер-дозатор 1, откуда порциями поступает в мельницу 2, где измельчается до минус 1 мм. Измельченный материал накапливается в дозаторе 3, из которого поступает в реактор 4. Одновременно (или после загрузки исходного сырья) в дозатор из емкости 8 подают необходимое количество раствора кислоты. Под действием раствора кислоты при температуре 60-70оС железо растворяется, и раствор его в кислоте (рН раствора 2-4) отфильтровывается через вакуум-фильтр 9. Процесс перевода железа в растворимое состояние длится порядка 2 ч и за указанный период из исходного сырья извлекается до 98% железа общего от первоначального его содержания в обогащаемом материале.

Нерастворимые в кислом субстрате нерудные минералы из дозатора через выпуск 5 поступают на узел 6 промывки. Сюда же (узел 6 промывки) направляют механические примеси твердых частиц, не прошедшие через вакуум-фильтр 9. После промывки твердые отходы обогащения поступают в установку 7 для производства стекловаты , что позволяет полностью утилизировать нерудные минералы и тем самым обеспечить безотходность технологического процесса. Раствор железа в кислом субстрате из вакуум-фильтра 9 поступает в контактный аппарат 10, куда из емкости 13 подается раствор комплексона. С помощью комплексона в контактном аппарате 10 железо осаждают, освобождая его от примесей кальция, магния и кремнезема. После фильтрации раствора через вакуум-фильтр 11 осадок железа промывают и подают в контактный аппарат 14, а раствор направляют в узел 12 регенерации. В узле 12 регенерации раствор кислоты восстанавливают до рабочих кондиций и перекачивают в емкость 8 для кислоты для повторного многократного использования по указанной выше схеме.

Нерастворимое соединение железа с комплексоном в контактном аппарате 14 обрабатывают раствором щелочи из емкости 17 при рН раствора 7-8. В результате соединение железа с комплексоном разрушается с образованием нерастворимого осадка гидроокислов железа и Na9L2. Гидроокислы железа освобождают от раствора с помощью вакум-фильтра 15 и после промывки и сушки при температуре 60-70оС подают в печь 18 для прокаливания при температуре 400оС. После прокаливания образуется высокочистый концентрат железа с содержанием железа общего более 69,5% и примесей не более 0,1%. Раствор комплексона после фильтрации через вакуум-фильтр 15 попадает в узел 16 регенерации, где восстанавливается до рабочего состояния и направляется в емкость 13 для повторного многоразового использования по описанной выше схеме.

Заявляемый способ, таким образом, позволяет повысить до максимума качество концентрата и его чистоту и довести коэффициент извлечения железа практически до 1,0. Кроме того, заявляемый способ и устройство для его осуществления позволяют получить экологически чистую технологию при полной утилизации горной массы на стадии обогащения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обескремнивания руд | 1990 |

|

SU1753951A3 |

| ПОЛИГРАДИЕНТНЫЙ МАГНИТНЫЙ ФИЛЬТР-СЕПАРАТОР | 1990 |

|

RU2011418C1 |

| СПОСОБ ОТВОДА ВОДЫ ПРИ ОСУШЕНИИ ГОРНОГО МАССИВА | 1992 |

|

RU2037012C1 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1990 |

|

RU2023879C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА К ШПАЛЕ | 1992 |

|

RU2038440C1 |

| Способ определения общей обменной емкости глин | 1975 |

|

SU917076A1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1578099A1 |

| Погрузчик | 1978 |

|

SU941263A1 |

| Вибрационный питатель | 1991 |

|

SU1795954A3 |

| Магнитный фильтр-сепаратор | 1988 |

|

SU1505586A1 |

Использование: получение высокочистых концентратов из бедных железный руд, содержащих немагнитные и слабомагнитные минералы железа, а также из отходов магнитного обогащения железных руд. Сущность изобретения: химическое обогащение железных руд включает переведение железа в растворимое состояине, его извлечение из раствора с помощью фосфорорганического комплексона, обработку полученного осадка с последующими промывкой, сушкой и прокаливанием. Технологическая линия для химического обогащения железных руд содержит бункер-дозатор, мельницу, дозатор измельченного сырья, реактор с выпуском для нерастворимых отходов обогащения, узел промывки указанных отходов, установку для производства стекловаты, емкость для кислоты, закольцованную на себя через реактор, вакуум-фильтр очистки раствора железа от механических примесей, первый контактный аппарат для обработки железа комплексоном, первый вакуум-фильтр, узел регенерации кислоты, емкость для комплексона, закольцованную на себе через первый контактный аппарат, первый вакуум-фильтр, второй контактный аппарат, второй вакуум-фильтр и узел регенерации комплексона с подсоединением к второму контактному аппарату емкости для щелочи, электропечь для прокаливания продуктов обогащения. 2 с. и 3 з.п. ф-лы, 1 ил.

Fe3L2 + 9NaOH = 3Fe(OH)3 + Na2L2,

где Fe3L2 - соединение железа с комплексоном, устойчивое в кислой среде при рН 2 - 4;

NaOH - гидроксид натрия;

Fe(OH)3 - нерастворимый осадок гидроксида железа;

Na9L2 - раствор комплексона в щелочной среде.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черняк А.С | |||

| Химическое обогащение руд | |||

| М.: Недра, 1987, с.167-171, рис.18. | |||

Авторы

Даты

1994-10-30—Публикация

1991-06-17—Подача