Изобретение относится к машиностроению и применимо, в частности, в оборудовании для производства электронной техники.

Известны и получили широкое распространение механизмы преобразования непрерывного вращения в шаговое, которые содержат ведущие цилиндрические или глобоидные кулачки и ведомые колеса с цевками [1,2].

Типичные недостатки этих механизмов заключаются в проскальзывании цевок, перекосе цевок под нагрузкой вследствие консольного крепления несущих их пальцев, сложности обработки пространственных профилей кулачков, требующих программирования линейных перемещений в сочетании с круговым или двух круговых перемещений.

В этом отношении предпочтителен механизм с дисковыми кулачками [3,4]. Механизм содержит закрепленные на ведущем валу два дисковых кулачка и закрепленный на параллельном ему ведомом валу диск с двумя рядами цевок, установленных на пальцах. Оси вращения цевок, колеса и кулачка параллельны, что исключает проскальзывание цевок, палец имеет опоры по обе стороны от цевки [4] , что исключает ее перекос под нагрузкой. Для обработки профиля кулачка достаточно программировать два линейных перемещения, достижима более высокая точность профиля.

Но и этот механизм не свободен от недостатков. При прохождении цевки по впадине между выступами кулачка угол давления возрастает до 90о, возникает расклинивание, резкое колебание усилий и деформаций, снижается точность и плавность работы зацепления. В моменты, когда цевка подходит к выступу кулачка и когда она выходит из контакта с ним, в передаче нагрузки механизма участвует другая цевка, находящаяся в контакте с кулачком. Под воздействием нагрузки получают упругие деформации цевка, кулачок, опоры цевки и ведомого колеса, поэтому колесо смещается из своего расчетного положения относительно профиля кулачка в направлении, обратном направлению движения цевок. Те цевки, которые находятся в положении перед контактом с кулачком или непосредственно после выхода из контакта с ним, имеют смещение относительно профиля, направленное в тело кулачка. Это рассогласование положения профиля кулачка и цевок, входящих с ним в контакт и выходящих из контакта, является дополнительной причиной снижения точности и плавности работы зацепления.

Цель изобретения - повысить точность и плавность работы зацепления.

Для ее достижения кулачки имеют примыкающие к вершинам выступов и примыкающие к впадинам переходные участки профиля, которые в своем начале совпадают с профилем кулачка и на дальнейшем протяжении отклоняются от него в тело кулачка так, что по мере удаления от начальной точки отклонение увеличивается и в конечной точке равно сближению кулачка и опор цевки, входящей в контакт с кулачком или выходящей из контакта, в связи с упругой деформацией кулачка, цевки, опор цевки и ведомого колеса при изменении нагрузки на другую цевку колеса от нуля до предельного паспортного значения.

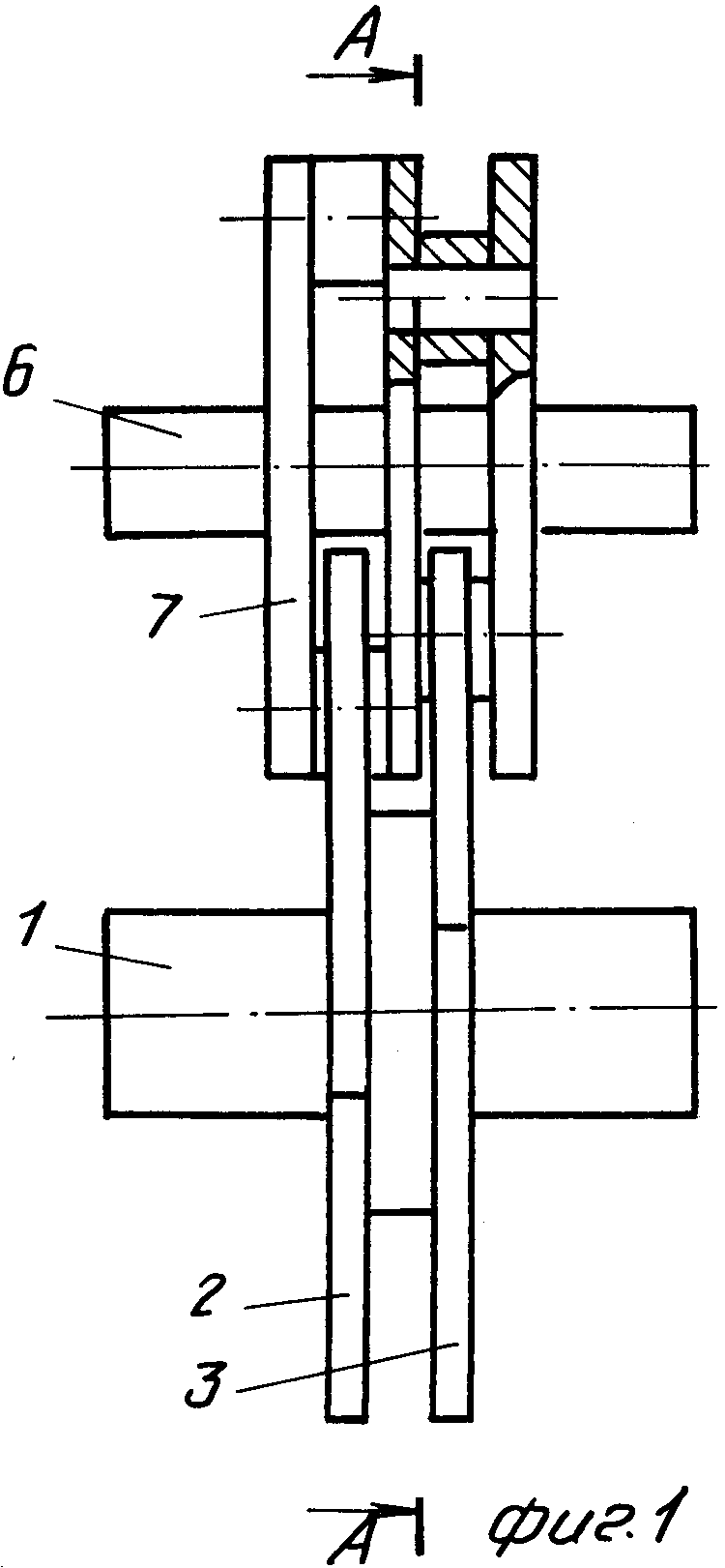

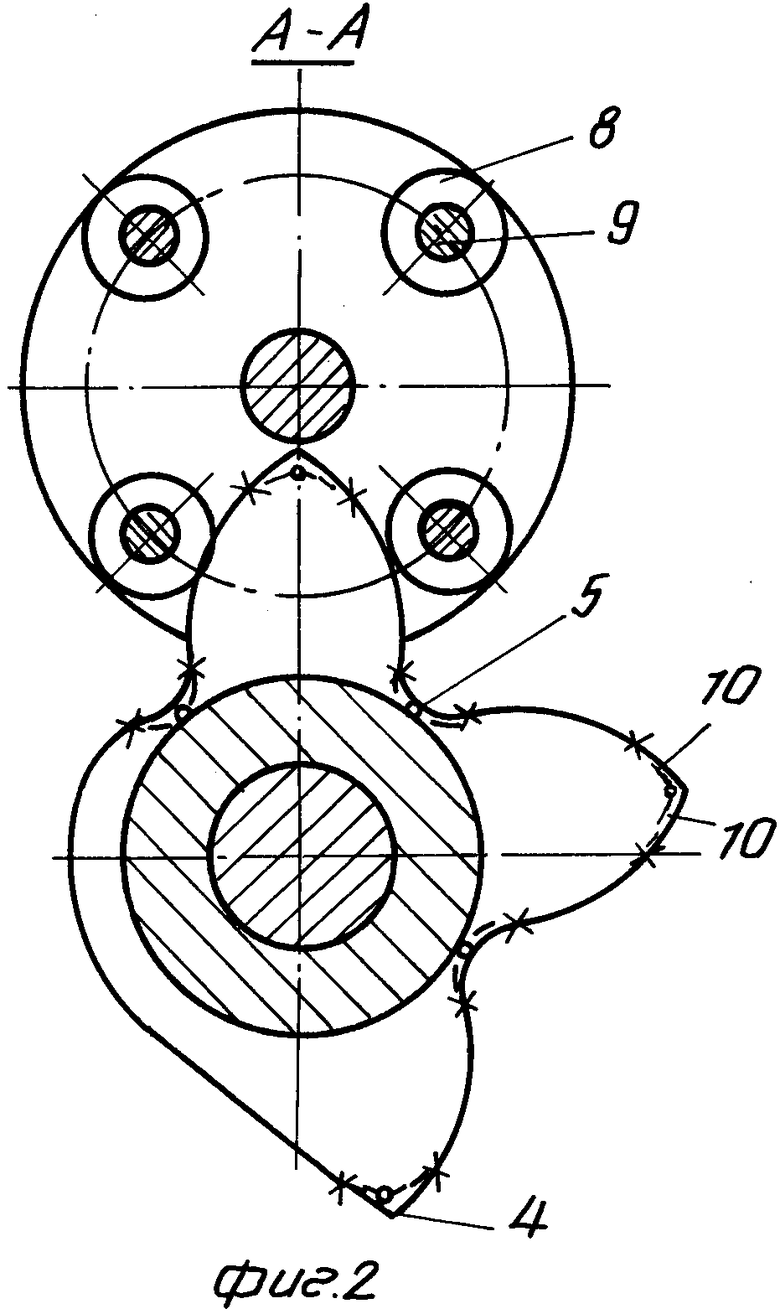

На фиг.1 изображен механизм преобразования непрерывного вращения в шаговое; на фиг.2 - разрез А-А на фиг.2.

На ведущем валу 1 закреплены дисковые кулачки 2 и 3, имеющие выступы с вершинами 4 и впадины 5 между выступами. На ведомом валу 6 закреплено колесо 7 с двумя рядами цевок 8, которые установлены на пальцах 9, имеющих опоры в колесе 7 по обе стороны от цевки. Один ряд цевок 8 входит в зацепление с кулачком 2, другой ряд - с кулачком 3,

К вершинам выступов 4 и впадинам 5 кулачков 2, 3 примыкают переходные участки профиля 10, которые плавно сопряжены с профилем кулачка в начальных точках Х и по мере приближения к конечным точкам 0 прогрессивно отклоняются от профиля в тело кулачка. В конечной точке 0 это отклонение равно сближению кулачка и опор цевки, входящей в контакт с кулачком или выходящей из контакта, в связи с упругой деформацией кулачка, цевки, опор цевки и ведомого колеса при изменении нагрузки на другую цевку колеса от нуля до предельного паспортного значения.

При работе механизма от ведущего вала 1 вращение с постоянной скоростью передается кулачкам 2 и 3, которые входят в зацепление соответственно с одним и другим рядом цевок 8 и приводят в прерывистое вращение колесо 7 и ведомый вал 6. Очередная цевка 8, участвующая в текущем цикле зацепления, подходит к вершине 4 выступа кулачка, в которой примыкают переходные участки 10, вступает в контакт с выступом кулачка, проходит впадину 5 между выступами, к которой также примыкают переходные участки 10, вступает в контакт с выступом кулачка по другую сторону от впадины 5 и выходит из контакта в зоне расположения вершины 4 этого выступа, к которой также примыкают переходные участки 10.

При входе цевки 8 в контакт с кулачком она воспринимает нагрузку механизма, передаваемую от вала 6 к валу 1 через колесо 7, палец 9. цевку 8, кулачок 2 или кулачок 3. При выходе цевки 8 из контакта с кулачком нагрузка с нее снимается, при этом нарастает нагрузка на другую цевку колеса 7.

Из приведенного выше описания величины отклонения переходного участка 10 от профиля в тело кулачка и характера изменения этого отклонения по длине участка 10 следует, что при наибольшей нагрузке механизма при вступлении цевки 8 в контакт с кулачком точка контакта перемещается от конечной точки переходного участка 10 к его начальной точке, а при выходе цевки 8 из контакта с кулачком - от начальной точки переходного участка 10 к его конечной точке.

По мере удаления точки контакта от конечной точки участка 10 и ее приближения к начальной точке происходит прогрессивное нарастание нагрузки и соответствующей ей упругой деформации, затем плавный переход к их наибольшим значениям при прохождении начальной точки участка 10.

При перемещении точки контакта от начальной точки участка 10 к его конечной точке происходит аналогичный процесс в обратном порядке.

В результате при входе цевки 8 в контакт с кулачком и при выходе из контакта переходные участки обеспечивают соответственно прогрессивное нарастание или убывание нагрузки и упругой деформации с плавным переходом в области их максимальных значений. При прохождении цевкой 8 впадины 5 и увеличении угла давления до 90о переходные участки 10 обеспечивают уменьшение нагрузки до нуля, что исключает резкие колебания нагрузки и упругой деформации.

Таким образом, введение переходных участков 10 профиля кулачков 2 и 3 повышает плавность изменения нагрузки и упругой деформации звеньев механизма, решая тем самым задачу повышения точности и плавности работы зацепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАНЕТАРНАЯ ПЕРЕДАЧА С ВНЕЦЕНТРОИДНЫМ ЦИКЛОИДАЛЬНЫМ ЗАЦЕПЛЕНИЕМ ПЕТРОВСКОГО | 2021 |

|

RU2766626C2 |

| МЕХАНИЗМ ПОВОРОТА ПРИЗМЫ В РЕКЛАМНОЙ УСТАНОВКЕ | 2012 |

|

RU2504845C1 |

| Цевочная передача | 1990 |

|

SU1747772A1 |

| ЦИКЛОИДАЛЬНО-ЦЕВОЧНАЯ ПЕРЕДАЧА | 2007 |

|

RU2338102C1 |

| Планетарная передача | 2024 |

|

RU2831708C1 |

| Механизм подачи очистного комбайна | 1980 |

|

SU937718A1 |

| Планетарная передача | 1985 |

|

SU1307129A1 |

| Циклоидальный редуктор | 1990 |

|

SU1772503A1 |

| ЭКСЦЕНТРИКОВАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2360160C1 |

| Кулачковый механизм | 1977 |

|

SU624029A1 |

Использование: в оборудовании для производства электронной техники. Цель изобретения - повышение точности и плавности работы механизма, содержащего два ведущих дисковых кулачка и ведомое колесо, имеющее соответственно два ряда цевок. Кулачки имеют примыкающие к вершинам выступов и примыкающие к впадинам переходные участки профиля, которые в своем начале совпадают с профилем кулачка, а на дальнейшем протяжении отклоняются от него в тело кулачка так, что по мере удаления от начальной точки отклонение увеличивается и в конечной точке равно сближению кулачка и опор цевки, входящей в контакт с кулачком или выходящей из контакта, в связи с упругой деформацией кулачка, цевки, опор цевки и ведомого колеса при изменении нагрузки на другую цевку колеса от нуля до предельного паспортного значения. 2 ил.

МЕХАНИЗМ ПРЕОБРАЗОВАНИЯ НЕПРЕРЫВНОГО ВРАЩЕНИЯ В ШАГОВОЕ, содержащий закрепленные на ведущем валу два дисковых кулачка и закрепленный на параллельном ему ведомом валу диск с двумя рядами цевок, установленных на пальцах, отличающийся тем, что, с целью повышения точности и плавности работы зацепления, дисковые кулачки имеют примыкающие к вершине выступов и впадинам переходные участки профиля, которые в своем начале совпадают с профилем кулачка и на дальнейшем протяжении отклоняются от него в тело кулачка так, что по мере удаления от начальной точки отклонение увеличивается и в конечной точке равно сближению кулачка и опор цевки, входящей в контакт с кулачком или выходящей из контакта в связи с упругой деформацией кулачка цевки, опор цевки и ведомого колеса при изменении нагрузки на другую цевку колеса от нуля до предельного паспортного значения.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент ФРГ N 2903732, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1994-10-30—Публикация

1991-05-27—Подача