Изобретение относится к механической обработке материалов лезвийными инструментами, в частности к обработке деталей с покрытиями.

Сущность изобретения заключается в сокращении трудоемкости определения оптимальной скорости резания.

Так как износостойкость покрытия, в частности из порошков системы Ni-Cr-B-Si и других материалов, определяется их пористостью то необходимо, чтобы пористость после обработки сохранялась в исходном состоянии. Но после механической обработки пористость в результате пластической деформации в зоне резания уменьшается.

Изменение пористости определяется взаимным проявлением силового и теплового факторов процесса резания, интенсивность действия которых уменьшает пористость после обработки. При определенной скорости резания достигается максимальная пористость после обработки, т.е. пористость будет наиболее приближенной к исходной пористости, которая определяет износостойкость конкретного покрытия.

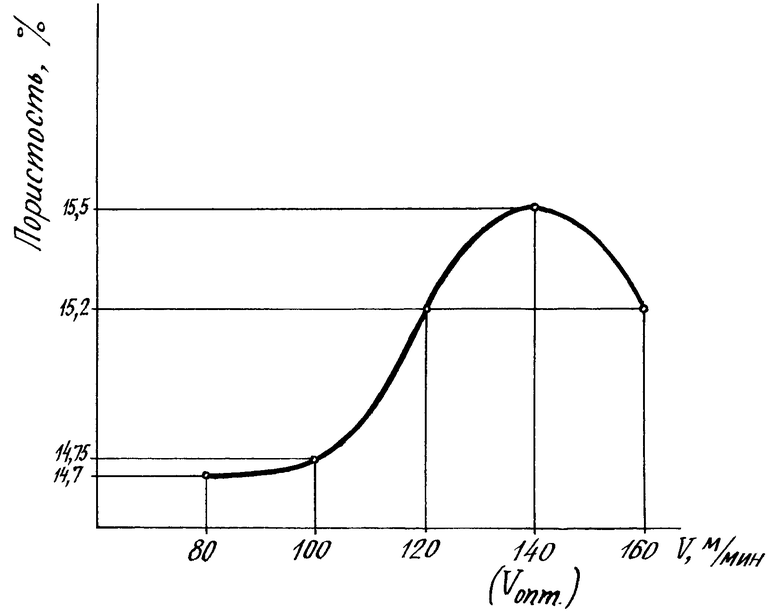

На чертеже представлен график зависимости пористости от скорости резания.

П р и м е р. Методом газопламенного напыления наносят на заготовку диаметром 30 мм покрытие толщиной 1,2 мм из порошка ПГ-12Н-02 (ТУ 48-4206-156-82). Изготовляют 5 образцов диаметром 32,4 мм и длиной 40 мм. Обработку производят на станке модели 16К20Ф3 резцом с механическим креплением круглой пластины диаметром (7 х 3,18 мм) из киборита (ТУ 2-037-636-89 "Пластины режущие сменные многогранные из киборита"). Режимы резания и геометрические параметры инструмента S = 0,07 мм/об; t = 0,5 мм; γ= -10о; α= 10о. Из диапазона скоростей, рекомендуемых для обработки покрытий системы Ni-Cr-B-Si (см. : Лезвийный инструмент из сверхтвердых материалов. Справочник. Под общ. ред. акад. АН УССР Н.В.Новикова. - Киев, Техника, 1988, с.92-93), для проведения испытаний выбирают скорости:

V1 = 80 м/мин; V2 = 100 м/мин; V3 = 120 м/мин; V4 = 140 м/мин; V5 = 160 м/мин.

После обработки пористость образцов составляет

П1 = 14,7%; П2 = 14,75%; П3 = 15,2%; П4 = 15,5%; П5 = 15,2%.

За оптимальную скорость (при заданных S, t,γ и α) принимают скорость резания Vопт. = V4 = 140 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения оптимальной скорости резания | 1990 |

|

SU1748956A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ДЛИНЫ ДОПОЛНИТЕЛЬНОЙ РЕЖУЩЕЙ КРОМКИ | 1992 |

|

RU2023543C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПРИПУСКА | 1991 |

|

RU2026771C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2466828C2 |

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

| РЕЗЕЦ ПОЛОНСКИХ | 1992 |

|

RU2016710C1 |

| ЛЕГИРОВАННАЯ СТАЛЬ, ДЕРЖАТЕЛЬ ИЛИ ДЕТАЛЬ ДЕРЖАТЕЛЯ ДЛЯ ИНСТРУМЕНТА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАСС, УПРОЧНЕННАЯ ЗАКАЛКОЙ ЗАГОТОВКА ДЛЯ ДЕРЖАТЕЛЯ ИЛИ ДЕТАЛИ ДЕРЖАТЕЛЯ, СПОСОБ ПРОИЗВОДСТВА ЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2425170C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2237742C2 |

Использование: при механической обработке материалов, деталей с покрытием. Сущность: после обработки деталей с покрытиями на различных скоростях резания за оптимальную принимают скорость, при реализации которой наблюдают максимальную пористость обработанной детали. 1 ил.

СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ, по которому определяют пористость поверхности обрабатываемой детали с покрытием и в зависимости от значения пористости выбирают оптимальную скорость резания, отличающийся тем, что за оптимальную принимают скорость резания, которой соответствует максимальная пористость обработанной поверхности детали с покрытием.

| Способ определения оптимальной скорости резания | 1990 |

|

SU1748956A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-15—Публикация

1991-07-01—Подача