Изобретение относится к области металлургии и машиностроения и может быть использовано для упрочнения поверхности новых деталей машин и инструмента, а также для восстановления поверхностей изношенных деталей.

Эффективным средством повышения долговечности и надежности различных деталей машин и инструмента является формирование на их поверхности высокопрочных, износостойких и коррозионностойких покрытий. Для поверхностного упрочнения деталей путем создания покрытий применяют самофлюсующиеся порошки сплавов для наплавки, в частности, системы Ni-Cr-B-Si. Никельхромборкремниевые покрытия, полученные из порошков указанной системы легирования, имеют хорошие характеристики в условиях абразивного изнашивания, коррозии и повышенных температур [Gurumoorthy K., Kamaraj М., Prasad Rao K., Sambasiva Rao A., Venugopal S. Microstructural aspects of plasma transferred arc surfaced Ni-based hardfacing alloy. Material Science and Engineering A. 2007. Vol. 456. P. 11-19].

Среди различных способов получения упрочненных покрытий очевидными преимуществами обладает лазерная наплавка, в процессе которой тонкий поверхностный слой основного металла оплавляется лазерным лучом совместно с присадочным материалом [Tobar M.J.,  Amado J.M.,

Amado J.M.,

Morphology and characterization of laser clad composite NiCrBSi-WC coatings on stainless steel. Surface and Coatings Technology. 2006. Vol. 200. P. 6313-6317]. Лазерную наплавку характеризует высокая скорость охлаждения за счет локальности нагрева и интенсивного теплоотвода вглубь детали, возможность выборочной наплавки области детали, непосредственно подвергающейся изнашиванию и др. [Huang S.W., Samandi М., Brandt М. Abrasive wear performance and microstructure of laser clad WC/Ni layers. Wear. 2004. Vol. 256. P. 1095-1105]. Локальность и высокая скорость охлаждения наплавленного металла при лазерной наплавке являются существенными ее достоинствами, поскольку снижают коробление деталей. Кроме того, лазерная наплавка обеспечивает хорошее сцепление покрытия с основой [Ming Q., Lim L.C., Chen Z.D. Laser cladding of nickel-based hardfacing alloys. Surface and Coatings Technology. 1998. Vol. 106. P. 174-182].

Morphology and characterization of laser clad composite NiCrBSi-WC coatings on stainless steel. Surface and Coatings Technology. 2006. Vol. 200. P. 6313-6317]. Лазерную наплавку характеризует высокая скорость охлаждения за счет локальности нагрева и интенсивного теплоотвода вглубь детали, возможность выборочной наплавки области детали, непосредственно подвергающейся изнашиванию и др. [Huang S.W., Samandi М., Brandt М. Abrasive wear performance and microstructure of laser clad WC/Ni layers. Wear. 2004. Vol. 256. P. 1095-1105]. Локальность и высокая скорость охлаждения наплавленного металла при лазерной наплавке являются существенными ее достоинствами, поскольку снижают коробление деталей. Кроме того, лазерная наплавка обеспечивает хорошее сцепление покрытия с основой [Ming Q., Lim L.C., Chen Z.D. Laser cladding of nickel-based hardfacing alloys. Surface and Coatings Technology. 1998. Vol. 106. P. 174-182].

Для лазерной наплавки используются порошки самофлюсующихся сплавов системы Ni-Cr-B-Si таких марок, как, например, ПГ-СР2, ПГ-СР3, ПГ-СР4 и т.д.

Особенностью наплавленных слоев является значительная волнистость и шероховатость поверхности [Singh R., Kumar D., Mishra S.K., Tiwari S.K. Surface and Coatings Technology. 2014. Vol. 351. P. 87-97]. В случае применения наплавок в узлах трения очень важно получить деталь с фиксированными размерами и качественной поверхностью, поэтому необходима финишная обработка, в качестве которой в настоящее время применяется шлифование поверхности покрытий абразивными кругами. Однако шлифование имеет ряд серьезных недостатков, поскольку может сопровождаться появлением «прижогов» (участков с пониженной твердостью) и микротрещин, а также формировать в поверхностном слое покрытий опасные растягивающие остаточные напряжения, приводящие к трещинообразованию, особенно в условиях циклических нагрузок. Указанные недостатки могут вызывать ускоренный износ и разрушение шлифованных деталей в процессе их эксплуатации.

Эффективное повышение прочности и износостойкости поверхности деталей достигается при использовании поверхностного пластического деформирования в качестве финишной обработки. Применение технологии поверхностного пластического деформирования в качестве финишной обработки покрытий позволяет устранить недостатки шлифования, обеспечив одновременно дополнительное повышение прочностных и трибологических свойств, низкую шероховатость поверхности, а также формирование благоприятных сжимающих остаточных напряжений в поверхностном слое [Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием: Справочник. М.: Машиностроение. 1987. 328 с.]. Наличие сжимающих остаточных напряжений позволяет компенсировать при циклическом нагружении опасные растягивающие напряжения, которые являются причиной зарождения усталостных трещин на поверхности деталей и их преждевременного разрушения.

С развитием техники и интенсификации технологических процессов (увеличение скоростей и нагрузок при эксплуатации) в ряде применений существует потребность упрочнения поверхности никельхромборкремниевых покрытий до ≥1000 HV.

Поэтому разработка способа получения упрочненного никельхромборкремниевого покрытия на металлических деталях, расширяющего арсенал таких способов, обеспечивающего повышение твердости поверхностного слоя покрытия системы Ni-Cr-B-Si до уровня ≥1000 HV и формирование в слое благоприятных сжимающих остаточных напряжений с использованием поверхностного деформирования в качестве финишной обработки, обеспечивающей высокое качество поверхности (низкую шероховатость поверхности, отсутствие очагов адгезионного схватывания и микротрещин), является важной технической проблемой.

Известен способ получения покрытия системы Ni-Cr-B-Si с повышенными эксплуатационными свойствами, включающий плазменное напыление на стальную поверхность никельхромборкремниевого порошка (химический состав: 10-14% Сr, 1,7-2,5% В, 1,2-3,2% Si, 0,3- ,6% С, Ni - основа) и ультразвуковую обработку инструментом, колеблющимся с частотой ~20 Гц и амплитудой ~20 мкм, при различном усилии прижима инструмента [Безбородов В.П., Ковалевский Е.А. Влияние ультразвуковой обработки на напряженное состояние газотермических покрытий из никелевых сплавов. Физика и химия обработки материалов. 2001. №1. С. 67-69]. Покрытие без ультразвуковой обработки характеризовалось наличием в поверхностном слое опасных растягивающих напряжений. Проведение ультразвуковой обработки напыленного покрытия с усилием прижима инструмента 100 Н обеспечивало устранение (релаксацию) растягивающих напряжений, а проведение обработки поверхности при нагрузке более 100 Н позволило получить в поверхностном слое благоприятные сжимающие остаточные напряжения. При обработке покрытия с усилием прижима >500 Н происходило растрескивание покрытия, приводящее к его разрушению. Однако, реализация этого способа направлена лишь на создание благоприятного напряженного состояния поверхностного слоя, не предусматривает его упрочнение и тем самым не решает технической проблемы

Наиболее близким к заявляемому является способ получения упрочненного никельхромборкремниевого покрытия на стальных (металлических) деталях, включающий нанесение самофлюсующегося порошка системы Ni-Cr-B-Si марки ПГ-СР2 (химический состав: 0,48% С; 14,8% Cr; 2,6% Fe; 2,9% Si; 2,1% В, остальное - Ni) газопорошковой лазерной наплавкой. Подготовку наплавленной поверхности проводят механическим шлифованием, и/или механическим полированием и/или электролитическим полированием. Выбор способа подготовки наплавленной поверхности определяется ее рельефом и шероховатостью. После подготовки наплавленной поверхности осуществляют фрикционную обработку поверхностей полусферическим индентором из кубического нитрида бора при нагрузке 350 Н [Соболева Н.Н., Макаров А.В., Малыгина И.Ю. Упрочняющая фрикционная обработка NiCrBSi лазерного покрытия. Обработка металлов (технология, оборудование, инструменты). 2013. №4 (61). С. 79-85]. В соответствии с этим способом фрикционная обработка проводилась при возвратно-поступательном скольжении полусферического индентора с радиусом 3 мм из мелкодисперсного кубического нитрида бора на воздухе со средней скоростью 0,013 м/с, длине хода 18 мм, смещении индентора 0,1 мм на двойной ход, 5-кратном сканировании поверхности индентором. Покрытие после фрикционной обработки характеризовалось большей твердостью (855 HV 0,025) по сравнению с покрытием в исходном наплавленном состоянии (570 HV 0,025) и после дополнительного механического шлифования (740 HV 0,025). После фрикционной обработки по указанному режиму на поверхности покрытия ПГ-СР2 зафиксированы благоприятные сжимающие остаточные напряжения σ= -400 МПа, снижающие опасность возникновения микротрещин на поверхности покрытия при циклическом (усталостном) нагружении. Фазовый состав покрытия ПГ-СР2 до фрикционной обработки: γ, Сr23С6, Ni3В; после фрикционной обработки по приведенному режиму: γ, Cr23С6. Упрочнение поверхности объясняется формированием смешанной нано- и субмикрокристаллической структуры γ-твердого раствора на основе никеля, обогащенной бором, хромом и углеродом (вследствие деформационного растворения боридов никеля и карбидов хрома), а также содержащей диспергированные и не полностью растворившиеся частицы карбида хрома Cr23С6 [Макаров А.В, Соболева Н.Н., Саврай Р.А., Малыгина И.Ю. Повышение микромеханических свойств и износостойкости хромоникелевого лазерного покрытия финишной фрикционной обработкой. Вектор науки Тольяттинского государственного университета. 2015. №4 (34). С. 60-68].

При этом осуществление фрикционной обработки покрытия ПГ-СР2 при нагрузке 500 Н и неизменных остальных технологических параметрах обработки приводило к возникновению недопустимого режима адгезионного схватывания, приводящих к снижению качества обрабатываемой поверхности и разрушению упрочненного поверхностного слоя. [Соболева Н.Н., Макаров А.В., Малыгина И.Ю. Упрочняющая фрикционная обработка NiCrBSi лазерного покрытия. Обработка металлов (технология, оборудование, инструменты). 2013. №4 (61). С. 79-85].

Таким образом, реализация и этого способа не решает техническую проблему создания способа получения упрочненного никельхромборкремниевого покрытия на металлических деталях, расширяющего арсенал таких способов, обеспечивающего повышение твердости поверхностного слоя покрытия системы Ni-Cr-B-Si до уровня ≥1000 HV и формирование в слое благоприятных сжимающих остаточных напряжений при одновременном получении высокого качества обработанной поверхности.

Технический результат, достигаемый заявляемым изобретением - повышение твердости поверхностного слоя покрытия системы Ni-Cr-B-Si до уровня ≥1000 HV и формирование в слое благоприятных сжимающих (отрицательных) остаточных напряжений высокого уровня (|σ|>400 МПа), при одновременном получении высокого качества обработанной поверхности.

Заявляемый технический результат достигается за счет того, что в способе получения упрочненного никельхромборкремниевого покрытия на металлических деталях, включающем нанесение самофлюсующегося порошка системы Ni-Cr-B-Si газопорошковой лазерной наплавкой, подготовку наплавленной поверхности и фрикционную обработку полусферическим индентором из кубического нитрида бора, согласно изобретению, в качестве порошка при наплавке используют порошок марки ПГ-СР4, и фрикционную обработку проводят при нагрузках 500-700 Н.

Порошок марки ПГ-СР4 имеет химический состав по ГОСТ 21448-75 "Порошки из сплавов для наплавки. Технические условия": 0,6-1,0% С; 15-18% Cr; 3,0-4,5% Si; 2,8-3,8% В; не более 5% Fe; Ni - основа.

Использование порошка ПГ-СР4 с повышенным содержанием углерода, хрома и бора обеспечивает получение покрытия при лазерной наплавке с твердостью не менее 870 HV за счет формирования твердых упрочняющих фаз (Cr7С3, СrВ) и увеличения их объемной доли в структуре наплавленного покрытия. Это позволяет при проведении фрикционной обработки увеличить нагрузку на индентор до 500-700 Н без развития на поверхности покрытия нежелательных процессов адгезионного схватывания, приводящих к снижению качества обрабатываемой поверхности и разрушению упрочненного поверхностного слоя. Проведение фрикционной обработки при нагрузках 500-700 Н способствует накоплению в поверхностном слое более значительных пластических деформаций и, соответственно, достижению более высокого уровня деформационного упрочнения (с твердостью не менее 1000 HV), а также формированию в поверхностном слое высоких благоприятных сжимающих остаточных напряжений σ=-(415-1140) МПа.

При этом достижение высокого качества поверхности (низкая шероховатость поверхности, отсутствие очагов адгезионного схватывания и микротрещин) покрытия, подвергнутого финишной фрикционной обработке, обеспечивается за счет эффективного сглаживания микронеровностей поверхности покрытия, исключения развития на ней процессов адгезионного схватывания и малоцикловой фрикционной усталости.

Проведение фрикционной обработки при нагрузках менее нижней границы заявляемого интервала нагрузок (500 Н) приводит к меньшему упрочнению поверхности и к формированию незначительных сжимающих остаточных напряжений, а фрикционная обработка при нагрузках выше верхней границы заявляемого интервала нагрузок (700 Н) приводит к ухудшению качества поверхности (увеличению шероховатости, появлению микротрещин) в связи с развитием на поверхности покрытия процессов адгезионного схватывания в зоне фрикционного контакта «индентор - обрабатываемый материал» при приложении значительной нагрузки, а также в связи с появлением микротрещин, связанных со значительным пластическим передеформированием материала поверхности покрытия (малоцикловая фрикционная усталость).

Таким образом, новый технический результат, обеспечиваемый заявляемым изобретением, заключается в повышении твердости поверхностного слоя ≥1000 HV и формировании в нем благоприятных сжимающих (отрицательных) остаточных напряжений |σ|>400 МПа за счет создания на поверхности сильнодеформированного слоя с дисперсной структурой и полностью деформационно растворенными в твердом растворе боридами никеля и карбидами хрома при одновременном достижении высокого качества поверхности покрытия (низкая шероховатость поверхности, отсутствие очагов адгезионного схватывания и микротрещин), подвергнутого финишной фрикционной обработке.

Пример реализации способа Порошок марки ПГ-СР4 (0,92% С; 18% Сr; 2,6% Fe; 4,2% Si; 3,3% В; Ni - основа) гранулометрического состава 40…100 мкм наплавляли на пластину из стали Ст3 размером 150×120×18 мм. Наплавку осуществляли СО2-лазером непрерывного действия в два прохода при мощности излучения 1,4-1,6 кВт, скорости 160 мм/мин, расходе порошка 2,9-3,8 г/мин и размере лазерного пятна на поверхности 6×1,5 мм. Порошковая смесь транспортировалась в зону наплавки инертным газом аргоном при давлении 0,5 атм. Наплавленные поверхности подвергали шлифованию на станке с интенсивным охлаждением, механическому и электролитическому полированию. Последующую фрикционную обработку поверхностей выполняли при возвратно-поступательном скольжении полусферического индентора с радиусом r=3 мм из мелкодисперсного кубического нитрида бора при нагрузках 500-700 Н на воздухе со средней скоростью 0,013 м/с, длине хода 18 мм, смещении индентора 0,1 мм на двойной ход, 5-кратном сканировании.

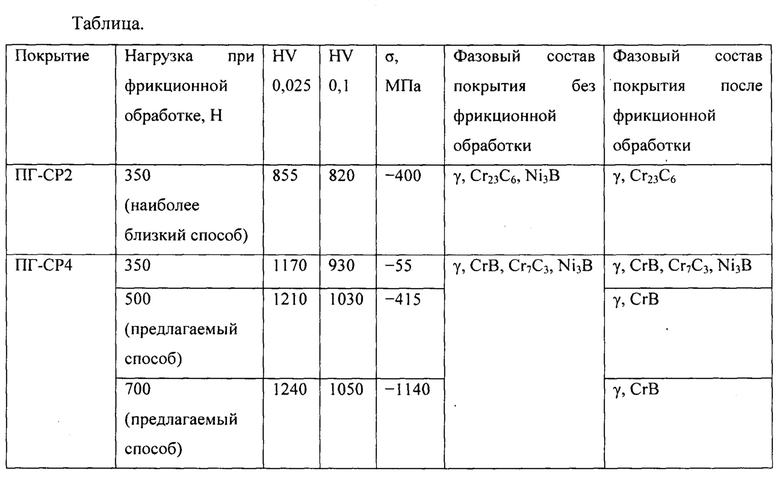

Наряду с реализацией заявленного способа была проведена фрикционная обработка покрытия ПГ-СР4 при нагрузке на индентор 350 Н. Значения микротвердости на поверхности покрытий после фрикционных обработок определяли при нагрузках на индентор Виккерса 0,245 Н и 0,98 Н (HV 0,025 и HV 0,1, соответственно). Измерения микротвердости при разных нагрузках позволяют исследовать микротвердость поверхностных слоев различной толщины. Фазовый состав покрытий до и после фрикционной обработки по различным режимам и величину остаточных напряжений определяли методом рентгеноструктурного анализа. Результаты исследований представлены в таблице и сопоставлены с результатами, получаемыми при реализации известного способа [Соболева Н.Н., Макаров А.В., Малыгина И.Ю. Упрочняющая фрикционная обработка NiCrBSi лазерного покрытия. Обработка металлов (технология, оборудование, инструменты). 2013. №4 (61). С. 79-85], а также с результатами, представленными в статьях [Макаров А.В, Соболева Н.Н., Саврай Р.А., Малыгина И.Ю. Повышение микромеханических свойств и износостойкости хромоникелевого лазерного покрытия финишной фрикционной обработкой. Вектор науки Тольяттинского государственного университета. 2015. №4 (34). С. 60-68; Соболева Н.Н., Макаров А.В., Малыгина И.Ю. Влияние фрикционной обработки на микромеханические свойства NiCrBSi покрытия, полученного лазерной наплавкой. Вектор науки Тольяттинского государственного университета. 2017. №4 (42). С. 135-140].

Из представленной таблицы видно, что обработка по предлагаемому способу (фрикционная обработка покрытия ПГ-СР4 при нагрузке на индентор 500…700 Н) приводит к повышению микротвердости поверхности покрытия до 1210.-1240 HV 0,025 и до 1030-1050 HV 0,1 при измерениях с нагрузками на индентор Виккерса 0,245 Н и 0,98 Н, соответственно, по сравнению с наиболее близким способом - фрикционной обработкой покрытия ПГ-СР2 при нагрузке на индентор 350 Н (855 HV 0,025 и 820 HV 0,1) [Соболева Н.Н., Макаров А.В., Малыгина И.Ю. Упрочняющая фрикционная обработка NiCrBSi лазерного покрытия. Обработка металлов (технология, оборудование, инструменты). 2013. №4 (61). С. 79-85],

Из таблицы следует также, что после фрикционной обработки покрытия ПГ-СР4 при нагрузке на индентор 350 Н наблюдается упрочнение покрытия до 1170 HV 0,025 (при измерениях микротвердости с нагрузкой 0,245 Н). Однако при измерении микротвердости с большей нагрузкой на индентор Виккерса (0,98 Н) наблюдается существенное снижение микротвердости до 930 HV 0,1. Это свидетельствует о малой глубине слоя, упрочненного фрикционной обработкой при нагрузке 350 Н.

Для всех приведенных в таблице режимах обработки характерно формирование качественной поверхности без развития недопустимых процессов схватывания на обрабатываемой поверхности. Увеличение нагрузки на индентор более 700 Н при проведении фрикционной обработки покрытия ПГ-СР4 приводит к развитию процессов адгезионного схватывания и, как следствие, к разрушению упрочненного слоя и снижению качества обрабатываемой поверхности.

Из данных таблицы следует, что реализация предлагаемого способа обеспечивает формирование на поверхности покрытия ПГ-СР4 благоприятных сжимающих остаточных напряжений (σ=-(415-1140) МПа), превышающих значение напряжений на поверхности покрытия, сформированного по известному способу [Соболева Н.Н., Макаров А.В., Малыгина И.Ю. Упрочняющая фрикционная обработка NiCrBSi лазерного покрытия. Обработка металлов (технология, оборудование, инструменты). 2013. №4 (61). С. 79-85]. Фрикционная обработка покрытия ПГ-СР4 при нагрузке 350 Н формирует остаточные напряжения σ=-55 МПа, значительно более низкие по модулю, чем обработка как по известному, так и заявляемому способу.

Согласно данным таблицы, фрикционная обработка покрытия ПГ-СР4 при нагрузках 500-700 Н (предлагаемый способ) приводит к деформационному растворению карбидов хрома Сr7С3 и боридов никеля Ni3В. Это свидетельствует о высокой степени накопленной в поверхностном слое пластической деформации. Развитие указанных процессов и обусловливает наблюдаемое эффективное упрочнение поверхностного слоя покрытия и формирование в нем высокого уровня сжимающих остаточных напряжений. Подобным образом полное растворение борида никеля Ni3В и частичное растворение карбида хрома Сr7С3 наблюдалось при фрикционной обработке покрытия с меньшим содержанием углерода, хрома, бора марки ПГ-СР2 при нагрузке 350 Н (наиболее близкий способ) [Соболева Н.Н., Макаров А.В., Малыгина И.Ю. Упрочняющая фрикционная обработка NiCrBSi лазерного покрытия. Обработка металлов (технология, оборудование, инструменты). 2013. №4 (61). С. 79-85]. В случае использования нагрузки 350 Н при проведении фрикционной обработки покрытия ПГ-СР4, меньшей, чем в заявляемом способе, отсутствуют изменения фазового состава поверхностного слоя (сохраняются карбиды хрома и бориды никеля). Это указывает на меньшую степень развития пластической деформации в поверхностном слое, что приводит к меньшему уровню упрочнения и меньшей глубине упрочненного слоя, а также формированию низкого уровня сжимающих остаточных напряжений.

Таким образом, заявляемый способ позволяет создать на поверхности слой с нанокристаллической и субмикрокристаллической структурой с полностью деформационно растворенными в твердом растворе боридами никеля и карбидами хрома, что обеспечивает повышение твердости поверхностного слоя покрытия системы Ni-Cr-B-Si до уровня ≥1000 HV, создание значительных благоприятных сжимающих (отрицательных) остаточных напряжений на поверхности покрытий (|σ|>400 МПа) при одновременном обеспечении высокого качества обрабатываемой поверхности, и, тем самым расширить арсенал таких способов.

Заявляемым способом можно получать покрытия на деталях из сплавов на основе железа, меди, титана и алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКОГО ПОКРЫТИЯ | 2012 |

|

RU2492980C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2019 |

|

RU2703072C1 |

| Способ ультразвуковой упрочняющей обработки деталей из низкоуглеродистой конструкционной стали | 2022 |

|

RU2800481C1 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

| Многослойное износостойкое покрытие на стальной подложке | 2020 |

|

RU2759163C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2022 |

|

RU2791250C1 |

| Многослойное износостойкое покрытие на стальной подложке | 2017 |

|

RU2674795C1 |

| Способ восстановления плиты кристаллизатора машины непрерывного литья заготовок | 2023 |

|

RU2826836C1 |

Изобретение относится к области металлургии и машиностроения и может быть использовано для упрочнения поверхности новых деталей машин и инструмента, а также для восстановления поверхностей изношенных деталей. Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях включает нанесение самофлюсующегося порошка марки ПГ-СР4 газопорошковой лазерной наплавкой, подготовку наплавленной поверхности и фрикционную обработку полусферическим индентором из кубического нитрида бора при нагрузках 500-700 Н. Техническим результатом изобретения является обеспечение повышения твердости поверхностного слоя ≥1000 HV и формирования в нем благоприятных сжимающих (отрицательных) остаточных напряжений |σ|>400 МПа за счет создания на поверхности сильнодеформированного слоя с дисперсной структурой и полностью деформационно растворенными в твердом растворе боридами никеля и карбидами хрома при одновременном достижении высокого качества поверхности покрытия. 1 табл., 1 пр.

Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях, включающий нанесение самофлюсующегося порошка системы Ni-Cr-B-Si газопорошковой лазерной наплавкой, подготовку наплавленной поверхности и фрикционную обработку полусферическим индентором из кубического нитрида бора, отличающийся тем, что в качестве порошка при наплавке используют порошок марки ПГ-СР4, а фрикционную обработку проводят при нагрузках 500-700 Н.

| СОБОЛЕВА Н.Н | |||

| и др | |||

| Упрочняющая фрикционная обработка NiCrBSi лазерного покрытия | |||

| Обработка металлов (технология, оборудование, инструменты) | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| БЕЗБОРОДОВ В.П | |||

| и др | |||

| Влияние ультразвуковой обработки на напряженное состояние газотермических покрытий из никелевых сплавов | |||

| Физика и химия обработки материалов | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2019-12-18—Публикация

2018-11-28—Подача