Изобретение относится к области металлургии и машиностроения и может быть использовано для упрочнения поверхности новых деталей машин и инструмента, а также для восстановления поверхностей изношенных деталей.

Эффективным средством повышения долговечности и надежности различных деталей машин и инструмента является формирование на их поверхности высокопрочных, износостойких и коррозионностойких покрытий. Для поверхностного упрочнения деталей путем создания покрытий применяют самофлюсующиеся порошки сплавов для наплавки, в частности, системы Fe-Ni-Cr-Si.

Среди различных способов получения упрочненных покрытий очевидными преимуществами обладает лазерная наплавка, в процессе которой тонкий поверхностный слой основного металла оплавляется лазерным лучом совместно с присадочным материалом. Лазерную наплавку характеризует высокая скорость охлаждения за счет локальности нагрева и интенсивного теплоотвода вглубь детали, возможность выборочной наплавки области детали, непосредственно подвергающейся изнашиванию. Локальность и высокая скорость охлаждения наплавленного металла при лазерной наплавке являются существенными ее достоинствами, поскольку снижают коробление деталей. Кроме того, лазерная наплавка обеспечивает хорошее сцепление покрытия с основой.

Известен способ формирования поверхностного композиционного слоя в металлах, включающий нагрев поверхности лазером до температуры выше солидуса и введение в расплав легирующих элементов при одновременном воздействии ультразвуковых колебаний посредством ультразвукового преобразователя, отличающийся тем, что в зону расплава вводят упрочняющие частицы в виде порошка карбида вольфрама или карбида титана (патент RU 2718503, МПК B23K 26/342, опубликовано 08.04.2020). Такой способ не обеспечивает достаточной эксплуатационной стойкости деталей нефтегазодобывающей отрасли, подвергающихся одновременному воздействию агрессивной сероводородосодержащей среды и изнашиванию, при котором крупные карбиды вольфрама и титана неустойчивы, выкрашиваются и являются очагами коррозионного разрушения.

Наиболее близким по технической сущности решением, принятым за прототип, является Способ формирования на поверхности стальных изделий сверхтвердого износостойкого покрытия, включающий нанесение порошковой обмазки и последующее короткоимпульсное лазерное оплавление, при этом используют порошкообразную композицию с дисперсностью 1-10 мкм, содержащую, мас. %:

которые наносят на подложку из стали, а короткоимпульсную лазерную обработку ведут в контролируемой газовой среде аргона с длительностью импульса не более 200 нс (патент RU 2718793, МПК B23K 26/342, опубликовано 14.04.2020). Такой способ обладает следующими недостатками.

Способ многостадийный и длительный, так как требуются определенные промежутки времени для формирования и просушивания каждого слоя обмазки. Кроме того, импульсное воздействие не подразумевает оплавление основного металла и формирование монолитной переходной зоны на кристаллическом уровне, обеспечивающей адгезионную стойкость. Состав порошковой композиции не позволяет получить слой, обладающий химическим сродством с основным металлом. Малая фракция порошковой композиции (в пределах от 1 до 10 мкм) очень редко встречается в порошковой металлургии, что требует применения дополнительного размалывающего оборудования, при этом часть ее, размером до 5 мкм, выгорает при лазерном воздействии.

Для решения указанной технической проблемы предлагается в известном способе, включающем внесение в зону лазерного воздействия порошковой композиции использовать порошковые материалы системы Fe-Ni-Cr-Si и микролегирование бором, ниобием и медью с дисперсностью порошковой композиции 60-100 мкм, лазерную наплавку проводить в контролируемой газовой среде аргона с азотом со скоростью 6,5-7,0 м/мин и мощностью лазера в диапазоне 1,8-2,0 кВт.

Подобный состав порошковой композиции обеспечивает формирование дисперсных высокотвердых фаз, состоящих из элементов основного материала и Cr23C6; Cr7C3; Me23(C,В)6; CrB; (Cr,Fe)7C3 что является фактором дополнительного увеличения износостойкости и коррозионной стойкости наплавленных покрытий.

Фракция 60-100 мкм является оптимальной, так как с увеличением размера наплавляемой фракции от 100 до 120 мкм высота единичного слоя увеличивается в 1,5-2 раза, что сопровождается преобладанием количества образующейся хрупкой эвтектики γ - Nb3B, γ - Me23C6 в наплавленной области.

Использование более мелкой фракции, менее 60 мкм приводит к выгоранию порошкового материала и образованию окалины на поверхности наплавки. Скорость в пределах 6,5-7,0 м/мин позволяет получить безпористый единичный наплавленный слой высотой 0,7 – 1 мм.

При мощности лазера больше 2 кВт формируется более грубая литая структура из-за увеличения скорости охлаждения, что требует последующей смягчающей термической обработки. При снижении мощности лазера менее 1,8 кВт, в наплавленном слое фиксируются неусвоенные твердые частицы порошковой композиции, выкрашивающиеся при последующей механической обработке (шлифовка и полировка).

Пример реализации способа:

Композиционный порошковый материал, на основе металлургических порошков марок ПР-20Х13Н2 (0,23% С;12,8 % Cr; 2.2 % Ni; 0.7% Si; 0.7 % Mn; Fe - основа) и ПР-16СР4МД3 (4,2% Fe; 0.5% C; 16,3 % Cr; 4.25% Si; 3.25 % B; 2.48 % Mo; 2.57 % Cu: Ni - основа) в соотношении (3:1) гранулометрического состава 60…100 мкм наплавляли на отработанное изделие - вал ротора, выполненный из стали 12Х18Н10Т.

Функциональное покрытие получали следующим образом:

Рабочую поверхность предварительно подвергали токарной обработке, обеспечивая шероховатость в пределах 3,2 Ra. Наплавку осуществляли иттербиевым волоконным лазером непрерывного действия в 2-3 прохода (в зависимости от глубины изношенной поверхности) при мощности излучения 1,8 - 2 кВт, линейной скорости вращения заготовки 8,28 мм/с, скорости подачи порошка 20 г/мин, при диаметре лазерного пятна 3,5 мм. Порошковая смесь транспортировалась в зону наплавки защитным газом, представляющим смесь Ar и N2 (аргона и азота), при расходе газовой смеси 6 л/мин. Наплавку производили до достижения толщины покрытия 2,0 - 2,5 мм, после чего подвергали токарной обработке и шлифованию на станке с интенсивным охлаждением.

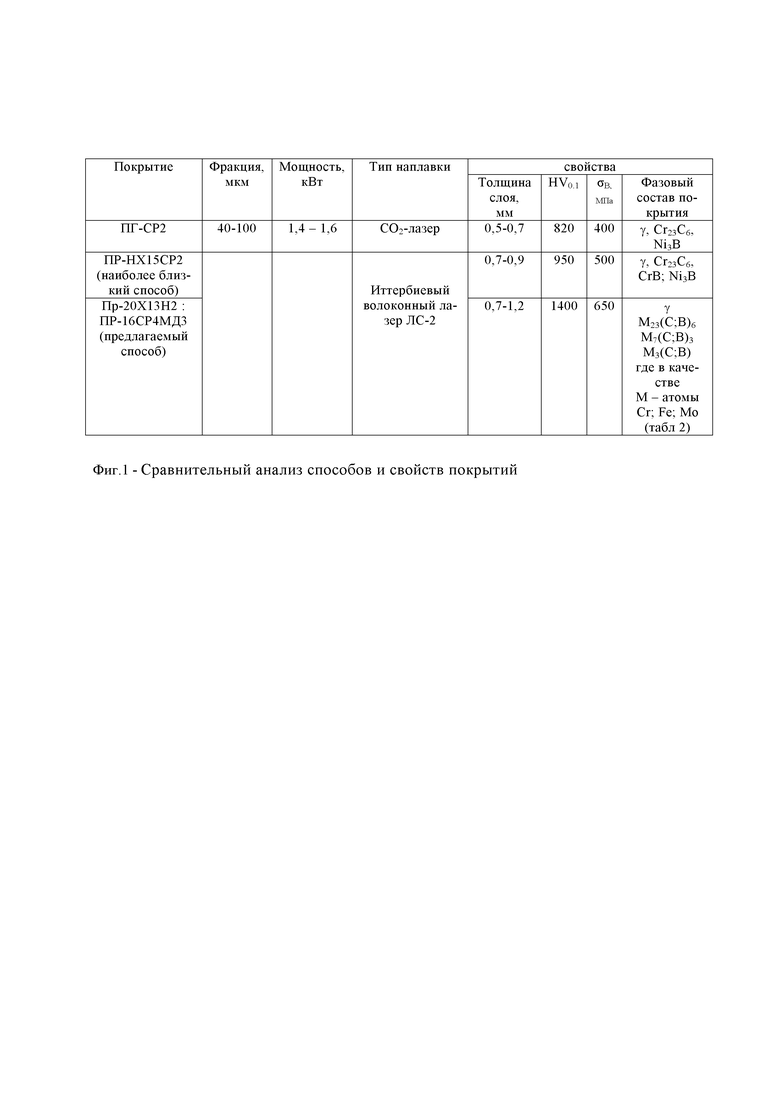

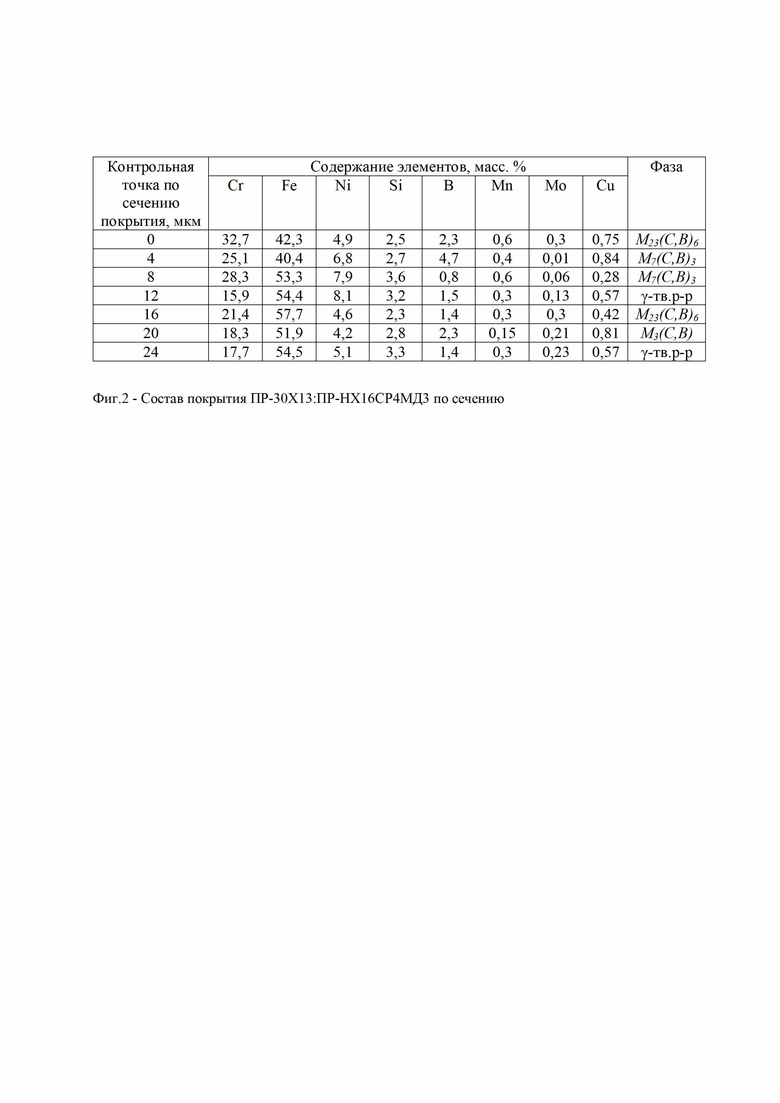

Наряду с реализацией заявленного состава и способа наплавки, была проведена лазерная наплавка традиционного покрытия ПР-НХ15СР2 при заявленных параметрах процесса. Измерения микротвердости на поверхности покрытия определяли по методу Виккерса при нагрузке на индентор 0,98Н (HV0.1), твердость определяли по методу Роквелла при нагрузке 150Н. Фазовый состав покрытий различного состава определяли методом рентгеноструктурного анализа. Результаты исследования представлены в фигуре 1 - сравнительный анализ способов и свойств покрытий и 2 - состав покрытия ПР-30Х13:ПР-НХ16СР4МД3 по сечению и сопоставлены с результатами, получаемыми при реализации традиционного способа, а также результатами, представленными в патенте (RU2709550, МПК В23К 26/342 опубликовано 18.12.2019).

Из представленного сравнительного анализа способов и свойств покрытий видно, что обработка предлагаемым способом приводит к повышению микротвердости покрытия до 1400 HV0,1 при измерениях с нагрузками на индентор Виккерса 0,98 Н, по сравнению с наиболее близкими составами и способами (820-950 HV0.1). Из фигуры 1 следует, что предлагаемый способ получения покрытия способствует увеличению прочности покрытия до 650 МПа на глубину до 1,2 мм, что превышает значение показателей прочности покрытий, сформированных известными способами на 25-30%.

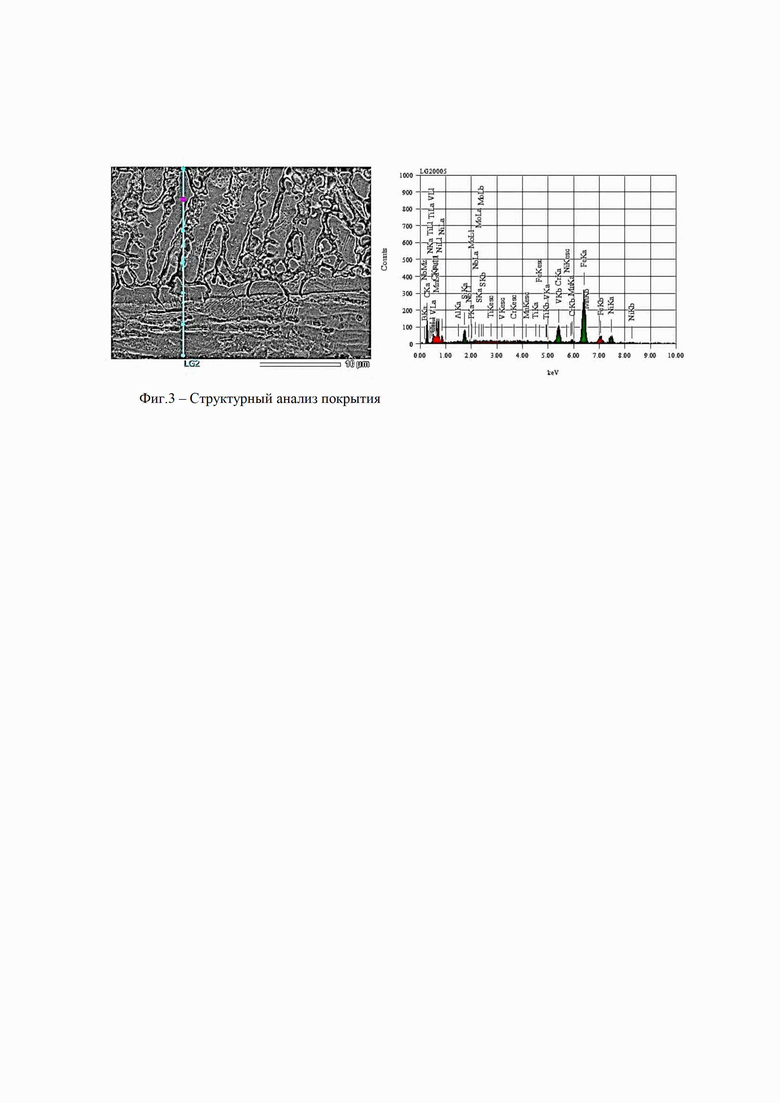

Кроме того, для предлагаемого способа характерно формирование качественной поверхности без наличия пор, трещин, очагов адгезионного схватывания и отслоении. Согласно данным фигуры 2 - состав покрытия ПР-30Х13:ПР-НХ16СР4МД3 по сечению и данным фигуры 3 - структурный анализ покрытия, заявляемый способ обеспечивает формирование смешанной металлической основы покрытия, состоящей из γ-твердого раствора на основе Fe и Ni с равномерным распределением сложных карбоборидов переменного состава, в которых часть атомов Fe заменена более устойчивыми элементами Cr, B, Mo, что обеспечивает повышение твердости поверхностного слоя покрытия системы Fe-Ni-Cr-Si до уровня ≥1400HV при одновременном обеспечении высокого качества восстанавливаемой поверхности.

Заявляемым способом можно получить покрытия на новых или восстанавливаемых деталях из сплавов на основе Fe и Ni, используемых в условиях интенсивного изнашивания, в том числе в агрессивных средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2542199C1 |

| Способ получения функциональных антифрикционных покрытий для подшипниковых сопряжений турбокомпрессоров ДВС на основе металлокерамических соединений с низким коэффициентом трения | 2024 |

|

RU2826114C1 |

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

| КОМПОЗИЦИИ ИЗНОСОСТОЙКИХ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА, ВКЛЮЧАЮЩИЕ ХРОМ | 2019 |

|

RU2759943C1 |

| КОМПОЗИЦИИ ИЗНОСОСТОЙКИХ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА, ВКЛЮЧАЮЩИЕ НИКЕЛЬ | 2019 |

|

RU2759923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2018 |

|

RU2693716C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2000 |

|

RU2161211C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКОГО ПОКРЫТИЯ | 2012 |

|

RU2492980C1 |

Изобретение относится к способу получения стойкого композиционного покрытия на металлической поверхности и может быть использовано для восстановления и упрочнения деталей машин и инструмента. Способ включает внесение в зону лазерного воздействия порошковой композиции системы Fe-Ni-Cr-Si, легированной бором, ниобием и медью, дисперсностью 60-100 мкм и непрерывную наплавку в контролируемой газовой среде аргона с азотом при мощности лазера 1,8-2 кВт. Техническим результатом изобретения является повышение твердости поверхностного слоя до уровня ≥1400 HV при достижении прочности покрытия 650 МПа на глубину до 1,2 мм за счет формирования железо-никелевой металлической основы с равномерным распределением сложных карбидообразующих включений и устойчивых фаз, повышающих адгезию и твердость покрытия. 3 ил., 1 пр.

Способ получения стойкого композиционного покрытия на металлической детали, включающий нанесение порошковой композиции и одновременную ее лазерную наплавку в среде защитных газов, отличающийся тем, что используют порошковую композицию системы Fe-Ni-Cr-Si с микролегированием бором, ниобием и медью и дисперсностью 60-100 мкм, при этом используют смесь порошкового материала следующего состава, мас.%: 0,23 С; 12,8 Cr; 2,2 Ni; 0,7 Si; 0,7 Mn, Fe – основа, и порошкового материала следующего состава, мас.%: 4,2 Fe; 0,5 C; 16,3 Cr; 4,25Si; 3,25B; 2,48 Mo; 2,57 Cu; Ni – основа, в соотношении 3:1, причем лазерную наплавку осуществляют в контролируемой среде аргона с азотом со скоростью 6,5–7,0 м/мин и мощностью 1,8-2 кВт с обеспечением формирования устойчивых сложных карбидонитридных включений и фаз, повышающих адгезию и твердость покрытия.

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ЛОПАТКАХ ГАЗОВЫХ ТУРБИН | 2010 |

|

RU2441100C2 |

| RU 2014148027 A, 20.06.2016 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2000 |

|

RU2161211C1 |

| CN 101667538 A, 10.03.2010 | |||

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 1997 |

|

RU2173249C2 |

| JP 10030139 A, 03.02.1998. | |||

Авторы

Даты

2021-07-27—Публикация

2020-09-16—Подача