Изобретение относится к электрошлаковой технологии и может быть использовано для получения наплавленного металла, например стойкого к ударно-абразивному износу.

Известен способ изготовления износостойких молотков угольных дробилок [1] . Указанный способ предполагает предварительное изготовление хвостовика молотка с последующей наплавкой (выплавкой) головки в медном водоохлаждаемом кристаллизаторе, в котором обеспечивается формирование рабочей части детали и соединение ее с хвостовиком. Недостатком указанного способа является высокая трудоемкость изготовления молотков.

Известен способ электрошлаковой наплавки изношенных молотков дробилок литыми пластинчатыми электродами в вертикальном положении с заливкой жидкого шлака в плавильное пространство [2]. Существенным недостатком указанного способа является технологический прием предварительного расплавления флюса графитовым электродом в тигле с последующей заливкой в плавильное пространство. Использование пластинчатого электрода усложняет контроль за процессом наплавки и требует повышенных энергетических затрат, возрастает доля основного металла в наплавленном, что снижает стойкость рабочих поверхностей молотка. Кроме того, способ лишен возможности управления процессом расплавления наплавляемой поверхности, а также характеризуется большой продолжительностью процесса наплавки (около 14 мин), т.к. требуется заполнить большой объем массой наплавленного металла, что экономически нецелесообразно.

Известен способ электрошлаковой наплавки вертикальных поверхностей, при котором в сварочную ванну подают электрод, плавящийся торец которого перемещают вверх [3].

Техническая задача, решаемая изобретением, направлена на улучшение качества наплавленного слоя за счет уменьшения доли основного металла в наплавленном, обеспечение возможности управлять геометрическими размерами и формой наплавленного металла.

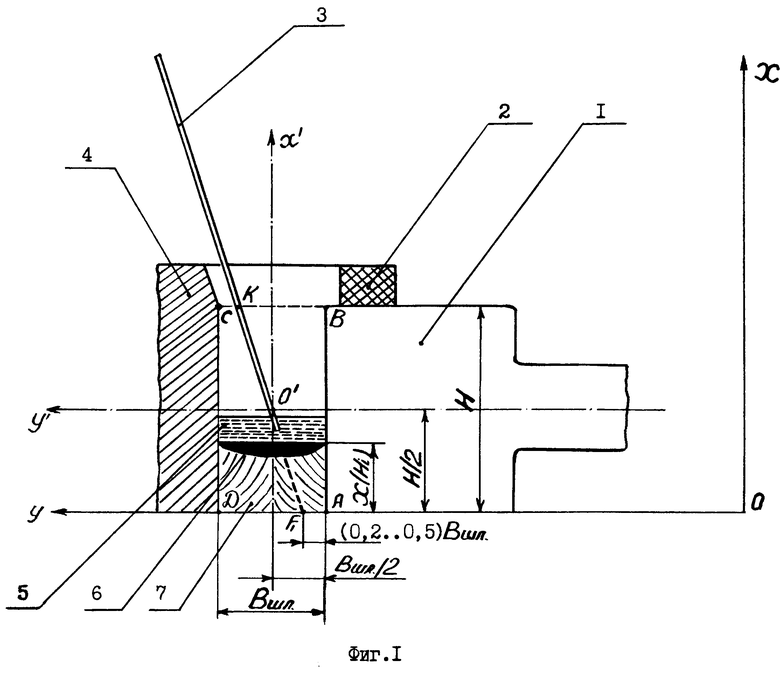

Техническим результатом использования изобретения является способ вертикальной электрошлаковой наплавки (ЭШН), причем процесс наплавки ведут ленточным электродом, плавящийся торец которого перемещают вверх и одновременно удаляют его от наплавляемой поверхности согласно следующей зависимости (см. фиг.1 и фиг.2):

у = b˙Вшл. + кх, (1) где у - расстояние плавящегося торца электрода от наплавляемой поверхности по мере его подъема вверх, мм;

Вшл. - ширина шлаковой ванны, мм;

b - эмпирический коэффициент для начального момента наплавки, b = 0,2.. .0,5;

х - расстояние по вертикали от начала наплавки, мм;

к - эмпирический коэффициент, причем k = tg , где а - толщина наплавленного слоя, мм;

, где а - толщина наплавленного слоя, мм;

Н - высота наплавленной поверхности, мм.

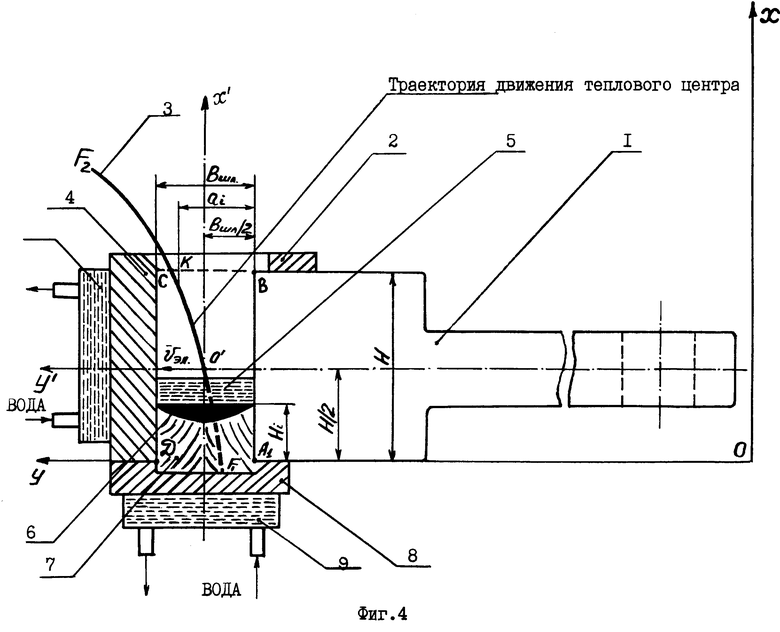

Поставленная цель может быть достигнута за счет регулирования расстояния в процессе наплавки между внутренней боковой поверхностью ленточного электрода и наплавляемой поверхностью по высоте наплавки, причем это расстояние в каждый момент времени определяют следующим соотношением (см. фиг. 4):

у = b ˙Вшл. ˙[1 + c ˙lm(x-H/2)], (2) где у - расстояние между внутренней боковой поверхностью ленточного электрода и наплавляемой поверхностью, мм;

Вшл. - ширина шлаковой ванны, мм;

b - эмпирический коэффициент для начального момента наплавки, b = 0,2.. .0,5;

m - эмпирический коэффициент, причем m = 0,854;

с - эмпирический коэффициент, причем с = 1,50;

l - основание натуральных логарифмов, l = 2,7182;

х - часть высоты наплавляемой поверхности, причем

H/2≅ x ≅H, где Н - высота наплавляемой поверхности, мм.

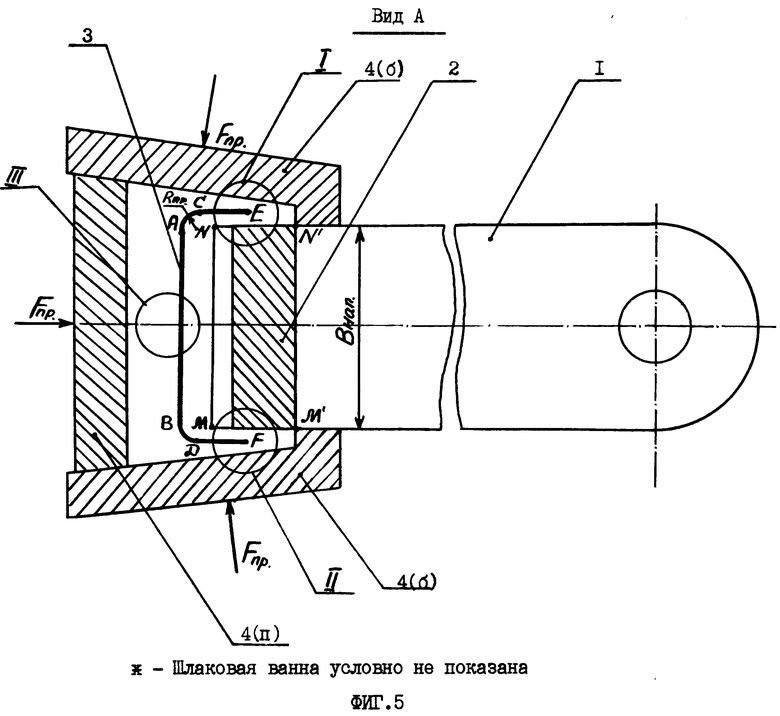

Кроме того, ленточный электрод профилируют по передней и по боковым сторонам наплавляемой поверхности, причем суммарную ширину (периметр) боковых сторон ленты ко всей ее ширине устанавливают в пределах (см. фиг.5):

d ≅  ≅ m ,, (3) где L - ширина ленточного электрода, мм, причем L = lo + l1 + l2, где lo - часть ширины ленточного электрода, которая располагается параллельно наплавляемой поверхности в ее передней части (плоскости), мм,

≅ m ,, (3) где L - ширина ленточного электрода, мм, причем L = lo + l1 + l2, где lo - часть ширины ленточного электрода, которая располагается параллельно наплавляемой поверхности в ее передней части (плоскости), мм,

l1 и l2 - суммарная ширина (периметр) спрофилированных боковых сторон ленточного электрода, которые охватывают наплавляемую поверхность в ее крайних точках ММ' и NN,

d - эмпирический коэффициент, d =0,12,

m - эмпирический коэффициент, m =0,28.

Технологическим процессом ЭШН предусматривается, как правило, получение минимального перемешивания основного металла с наплавленным. Провести такую наплавку по обычной классической схеме (вертикально вверх) весьма затруднительно. Отличительная особенность (ЭШН или ЭШС) такова, что с увеличением глубины погружения электрода в шлак концентрация тепла вокруг конца электрода возрастает, т. е. происходит увеличение объемной плотности тепловой энергии, которая и определяет характер течений в шлаковой ванне, глубину проплавления основного металла. Поэтому одним из путей управления воздействием энергетических параметров шлаковой ванны на основной металл является регулирование положения теплового центра. При этом температура в произвольной точке околошовной зоны (основного металла) на расстоянии у от оси шва определяется во времени t следующей зависимостью:

T(y,t) = To+

· exp ·

· exp ·  · K

· K ri

ri  ,, (4) где Т(у, t) - температура в произвольной точке околошовной зоны основного металла, К (оС);

,, (4) где Т(у, t) - температура в произвольной точке околошовной зоны основного металла, К (оС);

То - температура предварительного подогрева в произвольной точке за счет теплоты, передаваемой основному металлу от источника нагрева для некоторого момента времени ti, К(оС);

gi - эффективная тепловая мощность источника нагрева, Вт/с;

S - толщина свариваемых кромок (ширина наплавляемой поверхности), см; λ- теплопроводность, Вт/м˙ с˙ К(оС), (кал/см ˙с оС);

а - коэффициент температуропроводности, см2/с;

Vс - скорость сварки (наплавки), м/с;

Ко(U) - функция Бесселя от мнимого аргумента второго рода нулевого порядка;

b - коэффициент температуроотдачи, с-1;

ri - расстояние произвольной точки околошовной зоны основного металла от точки внесения тепла, см, причем ri =  , где bшл. - ширина шлаковой ванны, см;

, где bшл. - ширина шлаковой ванны, см;

у - оpдината произвольной точки основного металла от точки внесения тепла (положение теплового центра в выбранной системе координат).

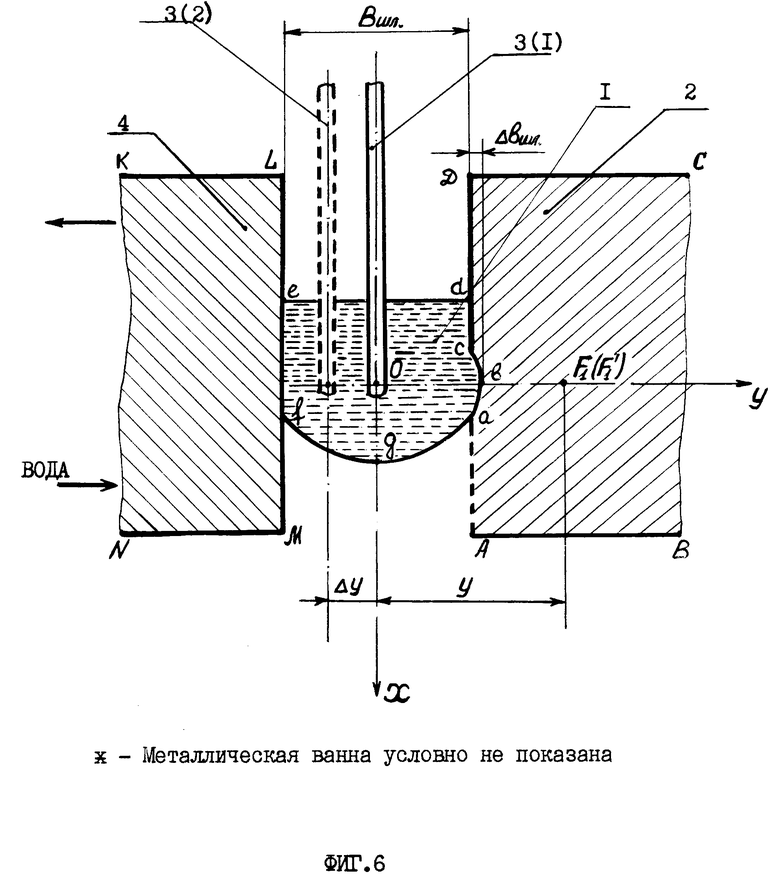

Анализируя приведенную выше зависимость (4), следует отметить, что если температура Т(уi, ti) некоторой произвольной точки основного металла станет равной температуре плавления (для стали Тпл. ≈1539оС), то глубина проплавления определяется ординатой у от точки внесения тепла. Применительно к предлагаемому способу вертикальной ЭШС представлены расчетные схемы (см. фиг. 6) для определения глубины проплавления основного металла. Цифрами на фиг. 6 обозначены: 1 - шлаковая ванна, 2 - основной металл, 3 - ленточный электрод, 4 - водоохлаждаемый медный кристаллизатор. Расчетные схемы различаются только расположением электрода в шлаковой ванне. Например, для первого варианта (поз. 3(1)) электрод расположен по центру шлаковой ванны, т. е. симметрично между наплавляемой поверхностью AD и внутренней стенкой LM кристаллизатора. Для второго варианта (поз. 3(2)) электрод располагается несимметрично между наплавляемой поверхностью AD и внутренней стенкой LM кристаллизатора со смещением в сторону последнего. При всех неизменных значениях теплофизических констант в уравнении (4) значение температуры T(yi, ti) зависит от продолжительности процесса наплавки и расстояния теплового центра до наплавляемой поверхности. Аналитически это выражается через функцию Бесселя нулевого порядка от мнимого аргумента второго рода. При изменении расстояния ri =  изменяется величина функции Бесселя Ко(U), причем с ростом ri значение Ко(U) уменьшается, следовательно температура Т(y, t) падает. На фиг.6 представлены иллюстрации приведенным рассуждениям.

изменяется величина функции Бесселя Ко(U), причем с ростом ri значение Ко(U) уменьшается, следовательно температура Т(y, t) падает. На фиг.6 представлены иллюстрации приведенным рассуждениям.

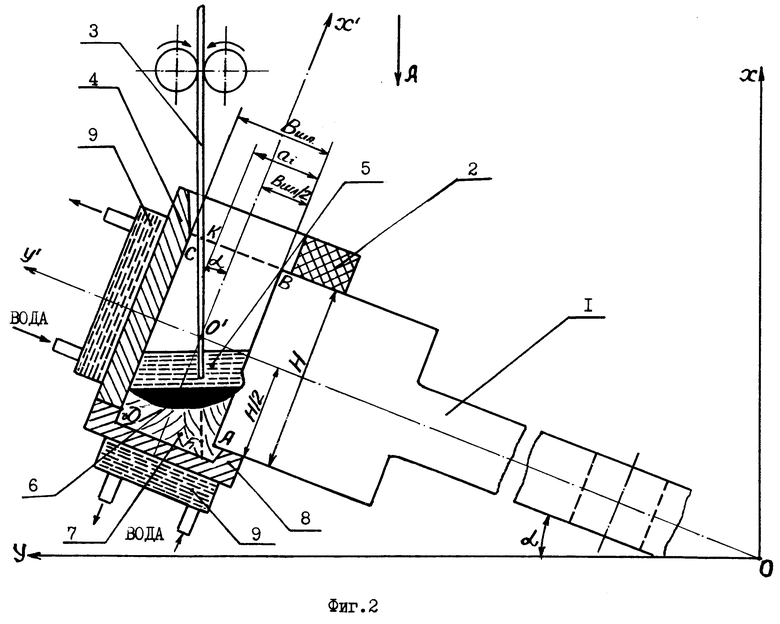

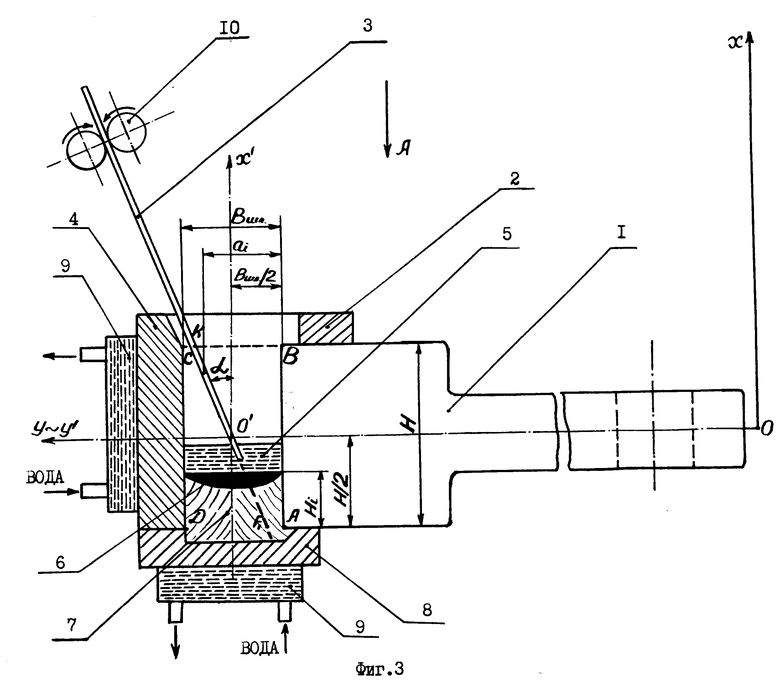

Для раскрытия сути изобретения рассмотрим отличительные признаки. На фиг.1, 2 и 3 представлены иллюстративные схемы предлагаемого способа вертикальной электрошлаковой наплавки ленточным электродом, где цифрами обозначены: 1 - наплавляемая заготовка, 2 - медная пластина для выведения шлаковой ванны на верхнюю грань заготовки; 3 - ленточный электрод; 4 - боковой медный кристаллизатор; 5 - шлаковая ванна; 6 - металлическая ванна; 7 - наплавляемый металл; 8 - нижний медный кристаллизатор; 9 - водоохлаждаемый поддон; 10 - подающие ролики. Вводят главную систему координат ХОУ, а также произвольную Х' О' У' , повернутую к главной на некоторый угол α. Высота наплавляемой заготовки АВ равна Н, а ширина шлаковой ванны между внутренней боковой стенкой кристаллизатора и наплавляемой поверхностью равна Вшл. В начальный момент наплавки ленточный электрод 3 контактирует с нижним медным кристаллизатором 8 по линии, обозначенной на фиг.2 т.А. Тогда минимально возможное расстояние между внутренней боковой поверхностью ленточного электрода и наплавляемой поверхностью равно bmin. Максимальное же расстояние "а", на котором ленточный электрод находится от наплавляемой поверхности, равно а = Вшл. - bmin, причем величина (значение bmin. установлена таким образом, чтобы исключить возможность дугового процесса между боковыми поверхностями кристаллизатора и ленты. Экспериментально было установлено, что значение bmin. должно быть не менее 3 мм. Тогда расстояние а = Вшл. - bmin. = В шл. - 3, мм. Кроме того, внутренняя поверхность кристаллизатора в верхней точке с выполнена с технологическим притуплением. По мере заполнения плавильного пространства АВСD наплавленным металлом вертикально вверх перемещаются шлаковая и металлическая ванна, и точка (торец) плавления (тепловой центр) ленточного электрода в шлаковой ванне. Из схемы наплавки видно, что углы α и α' равны между собой, как углы между взаимно перпендикулярными прямыми. Причем величина угла наклона α определяется по формуле

tgα =  ,, (5) где α - угол наклона наплавляемого изделия (или электрода) к горизонтальной плоскости (вертикальной плоскости), град.;

,, (5) где α - угол наклона наплавляемого изделия (или электрода) к горизонтальной плоскости (вертикальной плоскости), град.;

а - расстояние между внутренней боковой поверхностью ленточного электрода и наплавляемой поверхностью, причем уо ≅a ≅Bшл.-3, мм

Вшл. - ширина шлаковой ванны, мм;

Н - высота наплавляемой поверхности, мм;

уо - расстояние между ленточным электродом и наплавляемой поверхностью в начальный момент процесса наплавки, мм;

3 - эмпирическое значение.

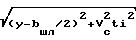

Анализируя приведенное значение, очевидно, что величина угла наклона наплавляемого изделия определяется в первую очередь толщиной наплавленного слоя и высотой наплавки, т.е. геометрическими размерами. Причем толщину наплавленного слоя в общем случае можно принять равной толщине шлаковой ванны. Применительно к предлагаемому способу вертикальной ЭШН, который был опробован при наплавке молотков угледробилок, высота наплавленного слоя составила Ннап. = 78. . .84 мм, толщина же наплавленного слоя зависит от степени износа и составила Внап. = 8...22 мм. Очевидно, что минимальный угол наклона будет

tgαmin=  =

=  = 5/84 = 0,0595, откуда угол α≈3о.

= 5/84 = 0,0595, откуда угол α≈3о.

Аналогично определяют и максимальный угол наклона α.

В этом случае

tgαmax=  =

=  = 19/78 = 0,2435, откуда угол наклона α≈ 14о. Значения требуемых углов наклона для конкретного примера ЭШН молотков приведены в табл.1.

= 19/78 = 0,2435, откуда угол наклона α≈ 14о. Значения требуемых углов наклона для конкретного примера ЭШН молотков приведены в табл.1.

Способ электрошлаковой наплавки литыми пластинчатыми электродами, выбранный в качестве прототипа, не обладает возможностью регулировать расположение теплового центра по высоте наплавки в отличие от предлагаемого способа ЭШН ленточным электродом. Тогда можно сделать вывод, что предлагаемый способ обладает существенным отличительным признаком.

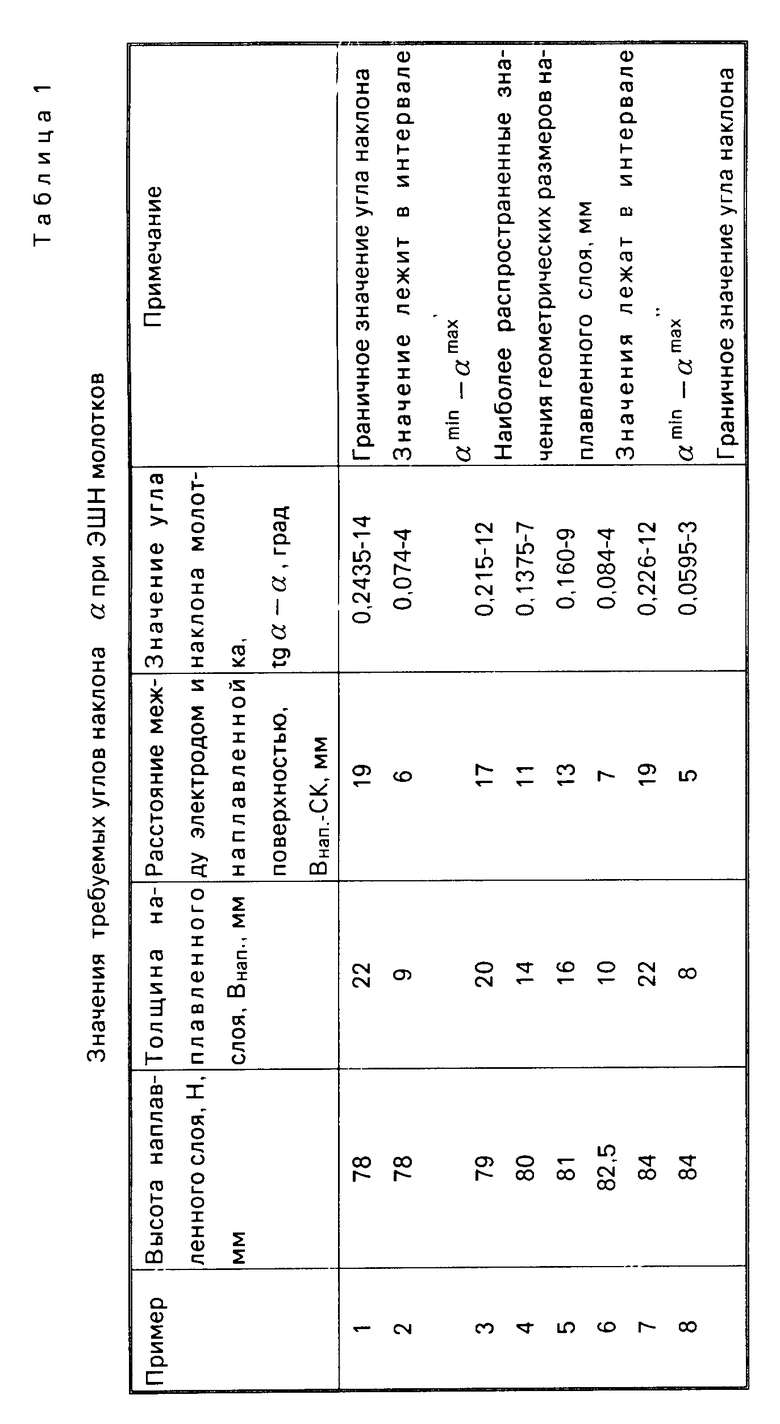

Рассмотрим следующий отличительный признак заявляемого способа ЭШН. Как правило, детали, работающие в условиях интенсивного абразивного и ударного износа, изнашиваются в различных плоскостях, т.е. наблюдается износ по боковым и по торцевой поверхностям. Поэтому представляется весьма актуальным способ наплавки таких изношенных поверхностей с одной установки. Примером такого износа может служить поверхность молотка коксовой угледробилки. Реализовать такую схему наплавки удается профилированным ленточным электродом, причем ленточному электроду придают форму, соответствующую передней и боковым сторонам наплавляемой поверхности и при этом суммарную ширину (периметр) спрофилированных боковых сторон ленты ко всей ее ширине устанавливают в пределах (см. фиг.5):

d ≅  ≅ m ,, (6) где L - ширина ленточного электрода, причем L = lo + l1 + l2, мм где lo - часть ширины ленточного электрода, которая располагается параллельно наплавляемой поверхности в ее передней плоскости, мм;

≅ m ,, (6) где L - ширина ленточного электрода, причем L = lo + l1 + l2, мм где lo - часть ширины ленточного электрода, которая располагается параллельно наплавляемой поверхности в ее передней плоскости, мм;

l1 и l2 - суммарная ширина (периметр) спрофилированных боковых сторон ленточного электрода, которые охватывают наплавляемую поверхность в ее крайних точках ММ' и NN'' , мм:

d - эмпирический коэффициент, d =0,12;

m - эмпирический коэффициент, m =0,28

Целесообразность предлагаемого способа ЭШН по указанной схеме (см. фиг. 5) подтверждается следующими соображениями. Даже благодаря интенсивному перемешиванию шлаковой и металлической ванны добиться на практике равномерного и качественного провара по боковым кромкам не всегда удается. Это объясняется тем, что у поверхности боковых кромок наблюдается интенсивный теплоотвод в медные ползуны. Придание ленточному электроду профиля определенной формы позволяет перераспределять его сечение (массу) по контуру наплавляемой поверхности, а именно сосредоточить токовую нагрузку на участках с интенсивным теплоотводом в ползуны. Так на фиг.5 представлена схема расположения и форма ленточного электрода в шлаковой ванне. При обосновании соотношений участков ленточного электрода необходимо учитывать, что скорость их плавления может быть различной. Для предлагаемого способа ЭШН необходимо поддерживать правильное перераспределение массы ленточного электрода у наплавляемой поверхности, необходимую глубину шлаковой ванны, скорость подачи ленточного электрода для обеспечения его стабильного электрошлакового плавления.

Для раскрытия сути представленного выше отличительного признака рассмотрим форму ленточного электрода. Ширина ленточного электрода определяется протяженностью его участков, а именно АВ, ВСF, АСЕ. Участок АВ можно представить как часть ширины ленточного электрода, расположенного параллельно наплавляемой поверхности в ее передней части, т.е. АВ = lo. Протяженность участка ВДF определяется длиной четвертой части окружности с радиусом профилирования (ВД =  = 0,5πR и длиной отрезка ДF, расположенного параллельно боковой поверхности, т.е. l1 = ВД + ДF. Аналогично определяется и l2. Принимают, что l1 = l2 и толщина ленточного электрода одинакова по всему сечению. Тогда для перечисленных условий суммарную ширину боковых сторон ленты ко всей ее ширине устанавливают в пределах

= 0,5πR и длиной отрезка ДF, расположенного параллельно боковой поверхности, т.е. l1 = ВД + ДF. Аналогично определяется и l2. Принимают, что l1 = l2 и толщина ленточного электрода одинакова по всему сечению. Тогда для перечисленных условий суммарную ширину боковых сторон ленты ко всей ее ширине устанавливают в пределах

d ≅  ≅ m ,, (7) где L - ширина ленточного электрода, мм;

≅ m ,, (7) где L - ширина ленточного электрода, мм;

l1 и l2, lo - указанные выше участки ленточного электрода, причем L = lo + l1 + l2, мм;

d - эмпирический коэффициент, d =0,12;

m - эмпирический коэффициент, m =0,28.

Экспериментально установлено, что если d ≅0,12, то наблюдаются дефекты, характерные для случая, когда температура нагрева основного металла недостаточна для его надежного сплавления с наплавленным слоем. Если же m ≥0,28, то интенсивность скорости плавления ленточного электрода у боковых кромок наплавляемой поверхности опережает интенсивность скорости плавления основного металла. Этим объясняется непровар основного металла и образование в плавильном пространстве между кристаллизатором и боковой поверхностью основного металла отливки наплавленного металла.

Рассмотрим еще один отличительный признак предлагаемого способа ЭШН. Экспериментально было установлено, что снизить долю основного металла в наплавленном удается за счет регулирования расстояния (теплового центра) в процессе наплавки между внутренней боковой поверхностью ленточного электрода и наплавляемой поверхностью по высоте наплавки. Из аналитического выражения (4) видно, что этот параметр находится в сложной зависимости и его влияние не столь очевидно, поэтому с помощью экспериментов было установлено соотношение (см. фиг.4)

у = b˙ Вшл.(1 + с ˙ lm(x-H/2), (8) где у - расстояние между внутренней боковой поверхностью ленточного электрода и наплавляемой поверхностью, мм;

Вшл. - ширина шлаковой ванны, мм;

с - эмпирический коэффициент, причем с= 1,5;

b - эмпирический коэффициент для начального момента наплавки, причем b =0,2...0,5;

m - эмпирический коэффициент, причем m = 0,854;

l - основание натуральных логарифмов, l = 2,7182;

Н - высота наплавляемой поверхности, мм;

х - часть высоты наплавляемой поверхности, причем Н/2 ≅ x ≅H, мм.

Здесь было учтено также влияние явления отражения теплоты от верхней кромки изделия, которая способствует более интенсивному проплавлению ("развару") в верхней части изделия.

Предложенная траектория перемещения теплового центра по высоте практически устраняет этот недостаток и позволяет получить равномерное проплавление наплавляемой поверхности по всей высоте.

Отличительные особенности предлагаемого способа ЭШН позволяют сделать следующие выводы. Использование ленточного электрода обеспечивает возможность получения наплавленного металла требуемых геометрических размеров и необходимого качества путем регулирования перемещения теплового центра по отношению к высоте наплавляемой поверхности и как следствие уменьшение доли основного металла в наплавленном. Придавая ленте необходимый профиль, появляется дополнительная возможность управлять еще и формой наплавки.

Толщина ленточного электрода, при которой можно получать качественный наплавленный металл, находится в пределах δл.э.= 0,2...1,2 мм. Применение ленты толщиной меньше чем δл.э.≅0,2 мм связано с трудностями подачи ленты в шлаковую ванну из-за ее недостаточной жесткости (возможна пробуксовка в подающих роликах). Электродная лента толщиной более чем δл.э.≥1,2 мм уже обладает достаточной прочностью и упругостью. Поэтому при вертикальной ЭШН, когда форма сечения электрода должна соответствовать наплавляемому профилю, требуются мощные и громоздкие подающие механизмы, которые усложняют сам процесс наплавки.

Допустимые пределы ширины ленточного электрода выбирают из условия обеспечения достаточной производительности процесса и возможности получать форму сечения электрода, которая соответствовала бы наплавляемому профилю. Для предлагаемого способа ЭШН предлагается минимально допустимая ширина Вэл. = 40 мм. Применение ленточного электрода шириной менее чем Вэл. ≅ 40 мм снижает производительность процесса до уровня с использованием проволочных электродов. Кроме того, малая ширина ленты гарантирует и малую ширину наплавки, а также ограниченную возможность управлять наплавляемым профилем. Максимально допустимую ширину ленты для предлагаемого способа ЭШН предлагается ограничить значением Вэл. = 200 мм. Использование ленточного электрода шириной свыше чем Вэл. ≥200 мм предъявляет ряд специальных требований к подающим механизмам (необходимая мощность привода, количество и форма подающих роликов, профилирующее устройство и т.п.), а также к источникам питания. Кроме того, использование ленты шириной Вэл. > >200 мм ограничено целесообразностью ее изготовления. Поэтому, когда ширина ленты меньше ширины наплавки, которая больше Внап. > 200 мм, весьма перспективной представляется возможность использовать несколько ленточных электродов различного профиля.

Предлагаемый способ ЭШН не исключает возможность дополнительного легирования наплавленного металла и может быть рекомендован для получения износостойкой наплавки.

Данный способ реализуют по схеме, представленной на фиг.2, на которой цифрами указано расположение составных компонентов: 1 - наплавляемая заготовка; 2 - медная пластина для выведения шлаковой ванны на верхнюю грань заготовки; 3 - ленточный электрод; 4 - боковой медный кристаллизатор; 5 - шлаковая ванна; 6 - металлическая ванна; 7 - наплавленный металл; 8 - нижний медный кристаллизатор; 9 - водоохлаждаемый поддон; 10 - подающие ролики. Используют следующее оборудование: источник питания ВСЖ-1600, наплавочная установка типа А-874Н, оснащенная подающим механизмом. Сварочные материалы были представлены флюсом АН-60, ленточным электродом марки 08кп. Медный кристаллизатор через поддон охлаждается проточной водой. Способ был опробован на молотках угледробилок, работающих в условиях коксохимического производства. Режимы наплавки молотков следующие: характеристика источника питания - жесткая; напряжение холостого хода Uхх = 50...52 В; напряжение на шлаковой ванне Uшл. =32...34 В; ток наплавки Iнап. = 900...960 А; время наплавки tнап. = 3-5 мин; скорость наплавки Vнап. = 1,6...2,0 м/ч, скорость подачи ленточного электрода Vпод. = 36-42 м/ч; сечение ленточного электрода 120х0,5 мм; глубина шлаковой ванны hшл. = 12...16 мм; флюс АН-60. Для обеспечения необходимых механических свойств в шлаковую ванну добавляют периодически порции керамического флюса и легирующих порошковых материалов. В начальный момент наплавки ленточный электрод контактирует с нижним медным кристаллизатором и располагается на некотором расстоянии от наплавляемой поверхности, а сама наплавляемая заготовка располагается под углом α к горизонтальной плоскости. Боковые кромки профиля ленточного электрода охватывают боковые поверхности наплавляемого молотка. При включении кнопки "Пуск" возникает дуговой процесс и осуществляется подача ленточного электрода вниз. По мере расплавления ленточного электрода дуга прорабатывает весь торец ленточного электрода и наплавляемую поверхность в ее нижней части. Под воздействием тепла дуги расплавляется флюс, который предварительно засыпают в плавильное пространство. Расплавляющийся флюс и жидкий электродный металл начинают заполнять плавильное пространство, подготавливая условия для перехода дугового процесса в шлаковый. При определенных условиях может оказаться достаточным тепла сварочной дуги, температуры металлической и шлаковой ванны для надежного сплавления наплавляемого металла с наплавляемой поверхностью в ее корневой части. По мере заполнения плавильного пространства жидким шлаком дуговой процесс плавления электродного и основного металла переходит в электрошлаковый. В зависимости от степени износа молотка и соответственно объема плавильного пространства время существования дугового процесса может достигать до tдуг. ≈28 с. Также от степени износа зависит и скорость наплавки и ее значения составляют Vн = 1,6...4,2 м/ч. Необходимо также добавить, что устанавливают молотки под наплавку по шаблону, что обеспечивает единый размер между передней стенкой молотка и осью вращения.

В табл.2 приведены геометрические характеристики сечения спрофилированного ленточного электрода для предлагаемого способа.

Предлагаемый способ может быть рекомендован для износостойкой наплавки поверхностей сложного профиля.

Изобретение позволяет отказаться от известного способа ручной дуговой наплавки в условиях Мариупольского коксохимического завода.

Степень износа молотков, наплавленных по предлагаемому способу, на 20.. .30% ниже, чем по базовой технологии МКХЗ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2006 |

|

RU2321482C2 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| ТОКОПОДВОДЯЩИЙ МУНДШТУК | 1992 |

|

RU2047441C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2000 |

|

RU2190029C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2786101C1 |

Изобретение относится к электрошлаковой технологии и может быть использовано для получения наплавленного металла, стойкого к ударно-абразивному износу. Цель изобретения - повышение качества наплавленного слоя за счет уменьшения доли основного металла в наплавленном, обеспечение возможности управлять геометрическими размерами и формой наплавленного металла. Процесс вертикальной электрошлаковой наплавки ведут ленточным электродом, плавящийся торец которого перемещают вверх и одновременно удаляют его от направляемой поверхности согласно зависимости, приведенной в тексте описания. Траекторию удаления плавящегося торца ленточного электрода относительно наплавляемой поверхности задают соотношением, приведенным в тексте описания. Кроме того, для реализации способа дополнительно ленточному электроду придают форму, соответствующую передней и боковым сторонам наплавляемой поверхности, причем суммарную ширину /периметр/ боковых сторон ленты по всей ее ширине устанавливают в пределах, указанных в тексте описания. 2 з.п. ф-лы, 6 ил., 2 табл.

y =b · Bшл + Kx,

где b = 0,2 - 0,5 - эмпирический коэффициент для начального момента наплавки;

Bшл - ширина шлаковой ванны, мм;

x - расстояние по вертикали от начала наплавки, мм;

K - эмпирический коэффициент, K = tg a/H, где a - толщина наплавленного слоя, мм,

2. Способ по п.1, отличающийся тем, что траекторию удаления плавящегося торца ленточного электрода относительно наплавляемой поверхности задают соотношением

y = b · Bшл (1 + Cl y = b˙Bшл( 1+Cl m(x-H/2)) ,

где y - расстояние плавящегося торца ленточного электрода от наплавляемой поверхности по мере его подъема вверх, мм,

c = 1,5 - эмпирический коэффициент;

m =0,854 - эмпирический коэффициент;

x - часть высоты наплавляемой поверхности, причем H / 2≅ x ≅ H .

d ≅  ≅ n,

≅ n,

где L - ширина ленточного электрода, мм, причем L = l0 + l1 + l2,

где l0 - часть ширины ленточного электрода, которая располагается параллельно наплавляемой поверхности в ее передней плоскости, мм;

l1 и l2 - ширина (периметр) спрофилированных боковых сторон ленточного электрода, которые охватывают наплавляемую поверхность в ее крайних точках M и N;

d = 0,12 - эмпирический коэффициент;

n = 0,28 - эмпирический коэффициент.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| "Электрошлаковая сварка" под ред | |||

| Б.Е | |||

| Патона, Машгиз, М-1959-К, с.131-132. | |||

Авторы

Даты

1994-11-15—Публикация

1991-12-09—Подача