Изобретение относится к производству химических источников тока с угольными и диоксидно-марганцевыми электродами.

Известны покрытия для рабочих поверхностей прокатных валков из полимера с поверхностным натяжением не более 46 дин/см при 20оС, например полиэтилена, полипропилена, полиамидов. Эти покрытия позволяют избавиться от налипания прокатываемых литиевых лент, но непригодны для прокатки электродных лент на основе диоксида марганца и технического углерода, так как не обладают достаточной контактной прочностью и износостойкостью.

Наиболее близким к изобретению является полимерное покрытие на основе водорастворимых смол или лаков и эмалей на их основе, представляющих композицию из смолы или лака с пигментом-наполнителем. Известна композиция для нанесения таких покрытий из водных суспензий электроосаждением. Состав композиции, %: смола ВУПФС-35А 12, диэтиламин - 2-4, остальное вода. Покрытия предназначены для защиты деталей различного оборудования от воздействия окружающей среды. Однако эти покрытия малопригодны для защиты деталей оборудования по производству электродных лент из диоксида марганца и технического углерода прокаткой и экструдированием, так как высокие давления в зоне обработки и абразивные свойства электродной массы приводят с одной стороны к быстрому износу покрытий, с другой - засорению массы продуктами износа, что приводит к снижению электрических характеристик источников тока, увеличивает их саморазряд.

Технической задачей изобретения является повышение износостойкости покрытий при низкой адгезии к покрытию электродных масс на основе диоксида марганца и технического углерода.

Технический результат достигается тем, что композиция для нанесения покрытий, включающая алкидно-уретановую смолу, диэтиламин, добавку и воду, она в качестве добавки содержит диоксид циркония и оксид магния и дополнительно оксиэтилированный изооктилфенол, при следующем соотношении, мас.%:

Алкидно-уретановая смола (ВУПСФ-35А) 10-14 Диэтиламин 2,1-2,7 Оксид магния 1-2 Диоксид циркония 4-6

Оксиэтилированный изооктилфенол (ОП-10) 0,1-0,5 Вода До 100

Смола ВУПФС-35А (ТУ6-10-889-82) представляет собой сложный пентафталевый олигоэфируретан, модифицированный соевым или хлопковым маслом и блокированный изоцианатом - моноаллиуретаном, выпускается в кислой форме с концентрацией 73-77% в смеси бутилцеллозольва и диацетонового спирта.

Приготовление композиции заключается в следующем: смешивают расчетное количество смолы ВУПФС-35А и диэлтиламина и состав перемешивают в течение 5-10 мин. Полученную композицию проверяют на растворимость в воде и измеряют рН. При значении рН 8,1-8,5 полученную композицию растворяют водой и при перемешивании в нее вводят расчетное количество ПАВ-ОП-10 и смеси диоксида циркония и оксида магния, полученную композицию перемешивают в течение 3 ч.

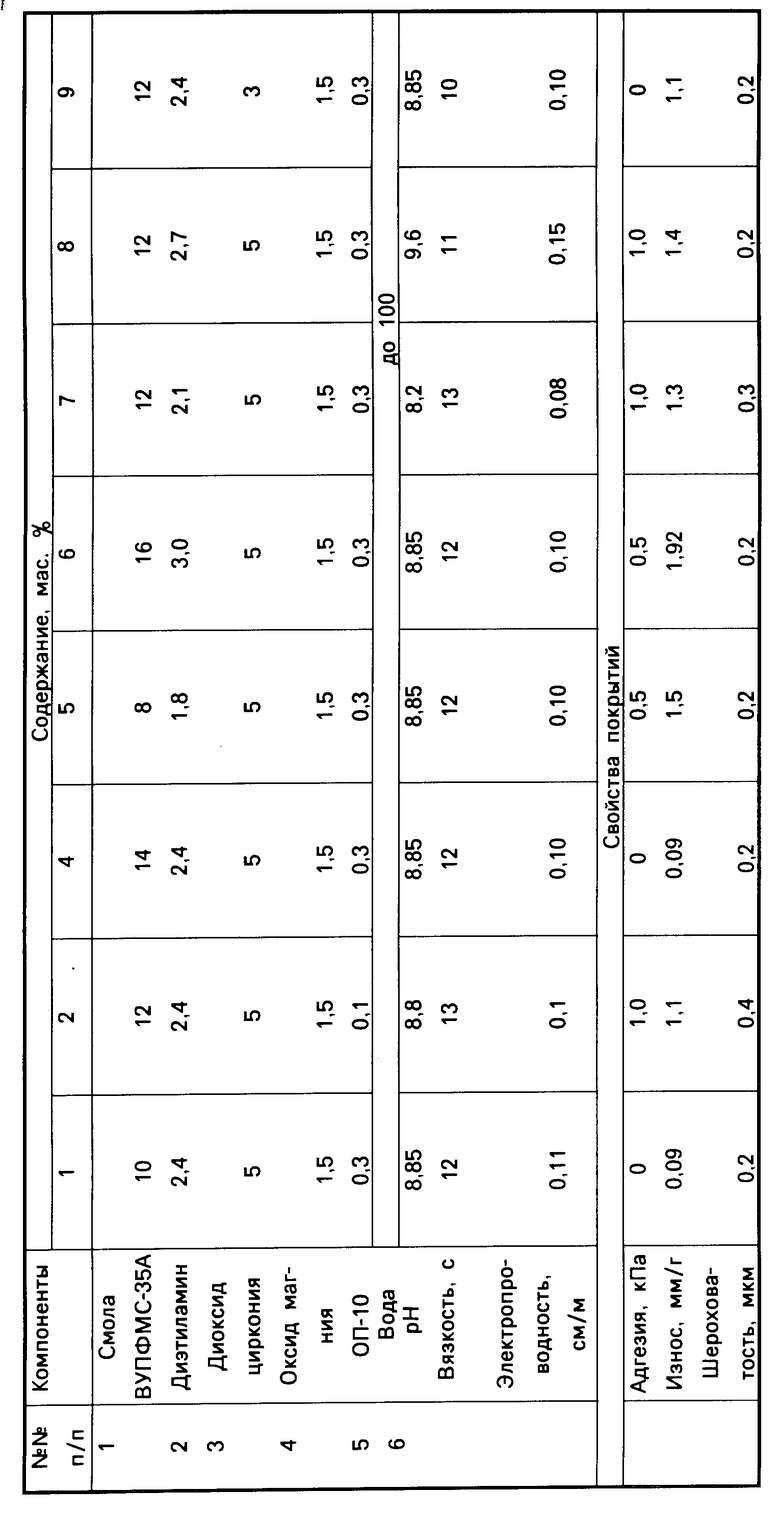

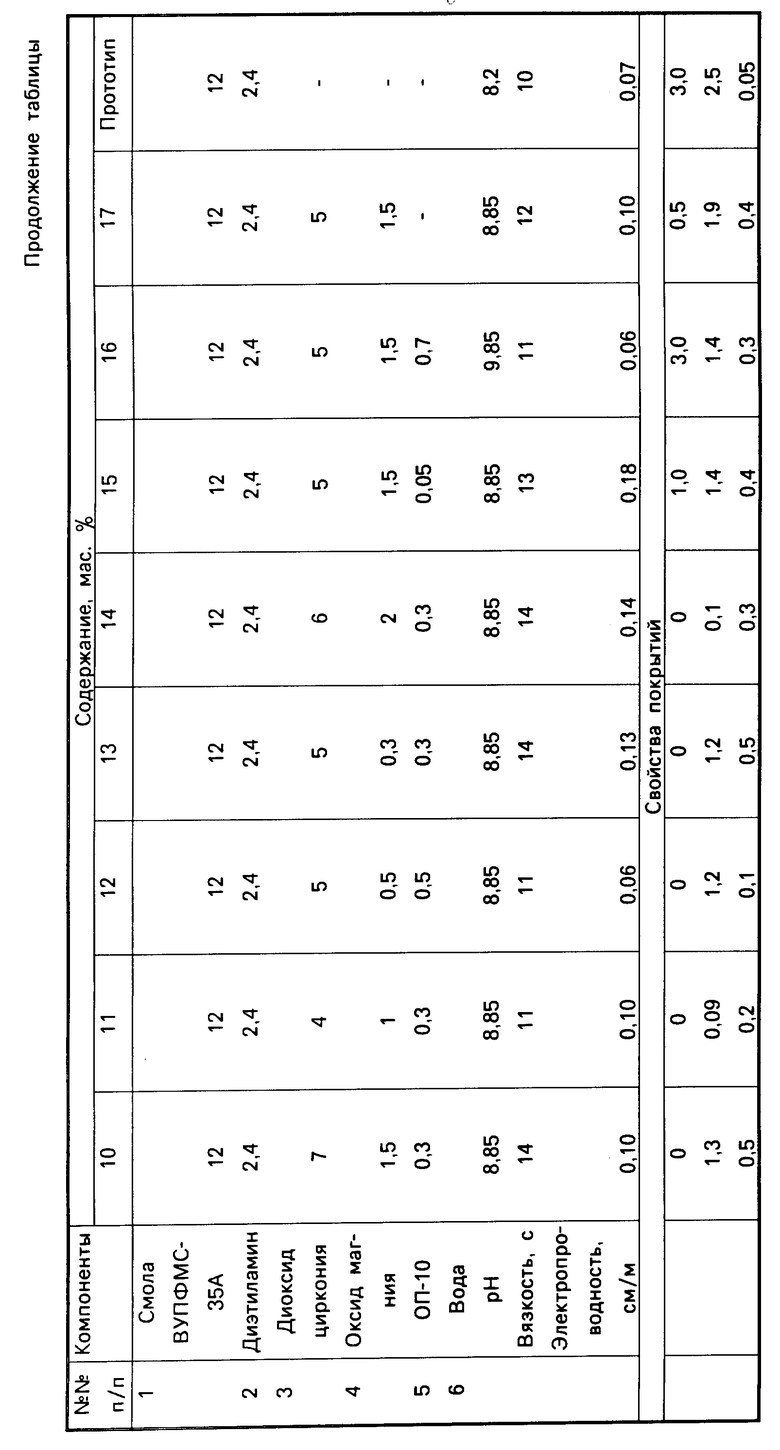

Составы и качество готовых композиций приведены в таблице. Качество готовых композиций контролируют по величине рН, удельной электропроводности и вязкости.

Покрытия наносят на рабочие поверхности валков для прокатки электродных лент на основе диоксида марганца и технического углерода из композиций, приведенных в таблице. Нанесение покрытий осуществляют при комнатной температуре, напряжении 100 В в течение 2 мин. Затем образцы промывают проточной и дистиллированной водой и подвергают термообработке при 200оС в течение 40 мин.

Покрытия испытывают на адгезионное взаимодействие с электродными массами на основе технического углерода и диоксида марганца методом отрыва. Износостойкость определяют на торцевой машине трения. Измеряют линейный износ и шероховатость поверхности. Результаты испытаний сведены в таблицу.

Результаты сравнительных испытаний показал, что применение покрытий позволяет значительно повысить износостойкость валков, улучшить качество электродных лент, что уменьшит количество брака, повысит электрические характеристики источников тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ЭЛЕКТРООСАЖДЕНИЕМ НА ПРОКАТНЫЕ ВАЛКИ | 2005 |

|

RU2276175C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Композиция для нанесения покрытия электроосаждением на прокатные валки | 1987 |

|

SU1578165A1 |

| Способ получения покрытия на изделиях | 1986 |

|

SU1382515A1 |

| АКРИЛОВАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2357991C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, МЕТАЛЛИЧЕСКАЯ ТРУБА С ЗАЩИТНЫМ ПОКРЫТИЕМ, УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ И ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 2015 |

|

RU2609163C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ "НОВА-АНТИГРАВИЙ" | 2002 |

|

RU2230761C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ | 2007 |

|

RU2346967C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2028346C1 |

Использование: для покрытий химических источников тока с угольными и диоксидно-марганцевыми электродами. Сущность изобретения: композиция содержит, % : алкидно-уретановая смола 10-14; диэтиламин 2,1-2,7; диоксид циркония 4-6; оксид магния 1-2; оксиэтилированный изооктилфенол (ПАВ) 0,1-0,5; вода - остальное. Смолу смешивают с диэтиламином в течение 5-10 мин, разбавляют водой и, перемешивая, добавляют ПАВ и смесь диоксида циркония и оксида магния. Смесь перемешивают 3 ч. Наносят композицию при напряжении 100 В в течение 2 мин. Сушат покрытие при 200°С 40 мин. Характеристика покрытия: износ 0,09 мм/г, шероховатость 0,2 мкм. 1 табл.

КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ, включающая алкидно-уретановую смолу, диэтиламин, добавку и воду, отличающаяся тем, что композиция содержит в качестве добавки диоксид циркония и оксид магния и дополнительно оксиэтилированный изооктилфенол при следующем соотношении компонентов, мас.%:

Алкидно-уретановая смола 10 - 14

Диэтиламин 2,1 - 2,7

Диоксид циркония 4 - 6

Оксид магния 1 - 2

Оксиэтилированный изооктилфенол 0,1 - 0,5

Вода Остальное

| Крылов И.А., Коган И.Д., Ратников В.Н | |||

| Окраска электроосаждением, М.: Химия, 1982. |

Авторы

Даты

1994-11-15—Публикация

1991-03-04—Подача