оо 00 to ел

1tJ

Изобретение отис ситсл к прокатному производству и может быть использовано в электрохимической промьиипен ности для прокатки электродов хими- ческт источников тока.

Цель изобретения - повышение качества проката за счет снижения налипания на валки.

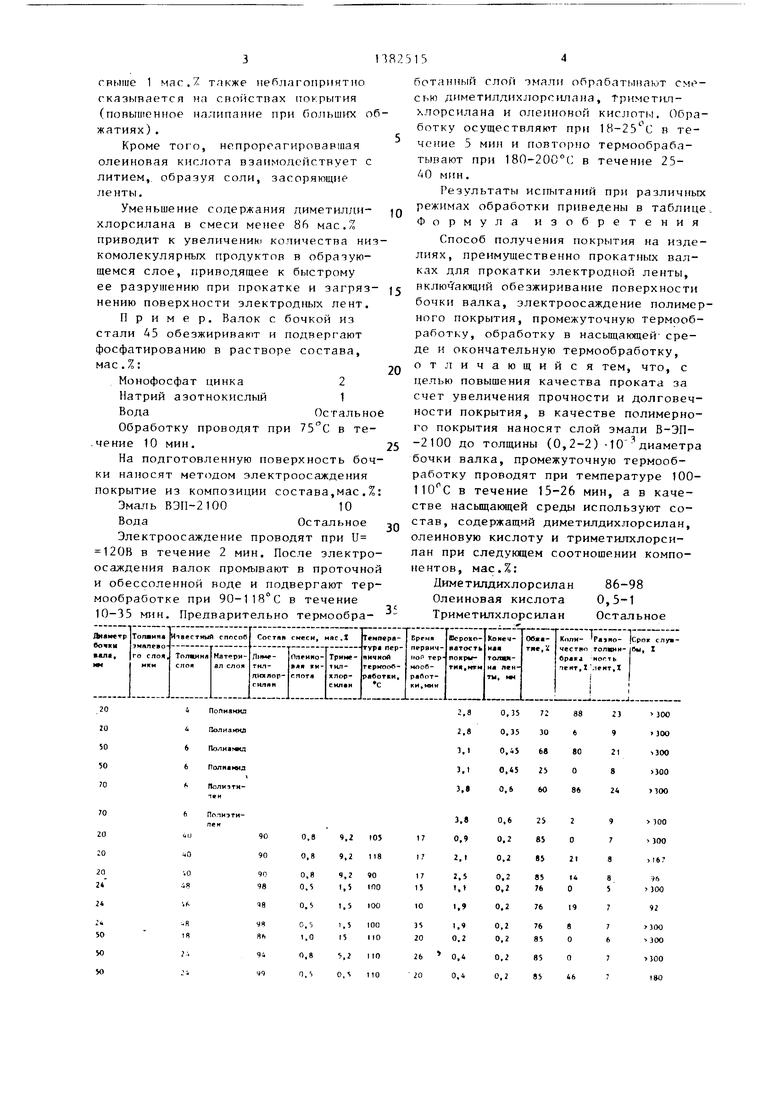

На чертеже изображен валок.

Металлическая оболочка валка 1 имеет соответствующую геометрическую форму, покрыта тонким слоем 2 эмали В-ЭП-2100 и силаксановым полиэфирным слоем 3.

Слой эмали В-ЭП-2100 обеспечивает снижение налипания электрод}юй массы на валок при прокатке. При уменьшении толщины слоя менее 0, диаметра бочки он становится неодно- родным, появляются поры, неровности, непокрытые участки, повышается шероховатость, что ведет к увеличению налипания лития, которое начинается с захвата частичек лития неровное- тями, порами валка. Верхний слой не может предотвратить этот процесс при Fnt3KOM качестве нижнего слоя.

При увеличении толщины слоя эпоксидной композиции более 2-10 диамет ра бочки при высоких обжатиях наблюдается его отслаивание после 400-500 работы, наблюдаются сколы покрытия, снижается его долговечность.

Промежуточная термообработка необходима для удаления воды, захваченной осажденными частипами пленко- образователя в процессе эдектроосаж- дения. Наличие в покрытии значительн

ухудшает свойства силаксанового покрытия. Термообработка менее 15 мин не позволяет полностью удалить воду по всей толщине покрытия, увеличение времени свыше 26 мин не сопровождается улучшением качества покрытия, поэтому нецелесообразно. При температуре ниже увеличивается в 1,6-2,2 раза время удаления воды, а увеличение свыше 110 С ведет к снижению адгезионной прочности силаксанового слоя, уменьшает его стойкость. Выход за указанные пределы ухудшает качество лент.

Применяемая смесь диметилдихлор- силана и триметилхлорсилана и олеиновой кислоты имеет активные группы (), способные взаимодействовать с группами (СОО ) и (ОН ) н жнeгo слоя и проката, вызывая протекание

нижеуказанных реакций, в результате которой про исходит сшивка слоев.

(илаксановьп полиэфирный слой, получаемый в результате обработки эпоксидной композиции смесью диметил- дихлорсилана, триметилхлорсилана и олеиновой кислоты, улучшает механические свойства поверхности валка, уменьшает шероховатость его поверхности, -а также улучшает химическую стойкость покрытия. В результате обработки поверхности смесью указанного состава происходит взаимодействие триметилхлорсилана с реакционно- способными ОН-группами, реагирукщими при прокатке электродных лент с литием:

НО-31(СН,),(СН,),„-051(СКз),- -OH + 2(Cn,),SiCl - (СН,)з51-0-51(СНз),- (CH)j „-051(СН,,),-0-51(СНз)з ,

прививка образукицегося при обработке

диметилдихлорсиланом циклополисилок-. сана к поверхности полимерной пленки

СЛ

Ч

CHj С1 СН -COOv гн,

,Чн,--соо сн --взаимодействие олеиновой кислоты с гидроксильными группами пленки

-OH+R-COOH -- -0-C-R-I-H.O.

II

О

Образующаяся на поверхности пленка практически полностью липшна карбоксильных и гидроксильных групп,в результате улучшается химическая стойкость полимерного покрытия, что в свою очередь приводит к повышению степени чистоты поверхности электродных лент, т.е. их качества.

При увеличении содержания диметил- дихлорсилана более 98 мас.% наблюдается химическое взаимодействие покрытия с литием (за счет гидроксильных групп) и перенос продуктов взаимодействия на ленту, т.е. снижение степени чистоты ее поверхности.

При введении олеиновой кислоты менее 0,5 мас.% не происходит полной блокировки гидроксильных групп покрытия, вследствие чего происходит налипание при повышенном обжатии. Увеличение содержания олеиновой кислоты

свыше 1 мас, тлкже неблагоприятно сказывается на свойстпах покрытия (повышенное налипание при больших обжатиях) .

Кроме того, непрореагировавшая олеиновая кислота взаимодействует с литием, образуя соли, засоряющие ленты.

Уменьшение содержания диметилди- хлорсилана в смеси менее 86 мас.% приводит к увеличеник количества низкомолекулярных продуктов в образующемся слое, приводящее к быстрому ее разрушению при прокатке и загрязнению поверхности электродных лент.

Пример. Валок с бочкой из стали 45 обезжиривают и подвергают фосфатированию в растворе состава, мае.%:

Монофосфат цинка2

Натрий азотнокислый 1 ВодаОстальное

Обработку проводят при в те- .чение 10 мин.

На подготовленную поверхность бочки наносят методом электроосаждения покрытие из композиции состава,мае.% Эмаль ВЭГ1-210010

ВодаОстальное

Электроосаждение проводят при U 120В в течение 2 мин. После электроосаждения валок промывают в проточной и обессоленной воде и подвергают термообработке при 90-118°С в течение 10-35 мин. Предварительно термообра0

5

0

5

0

ботанный слой эмали обрабатывают смесью диметилдихлорсилана, Триметкп- хлорсилана и олепновой кислоты. Обработку осуществляют при 18-25 С в течение 5 мин и повторно термообраба- тывают при 180-200°t; в течение 25- 40 мин.

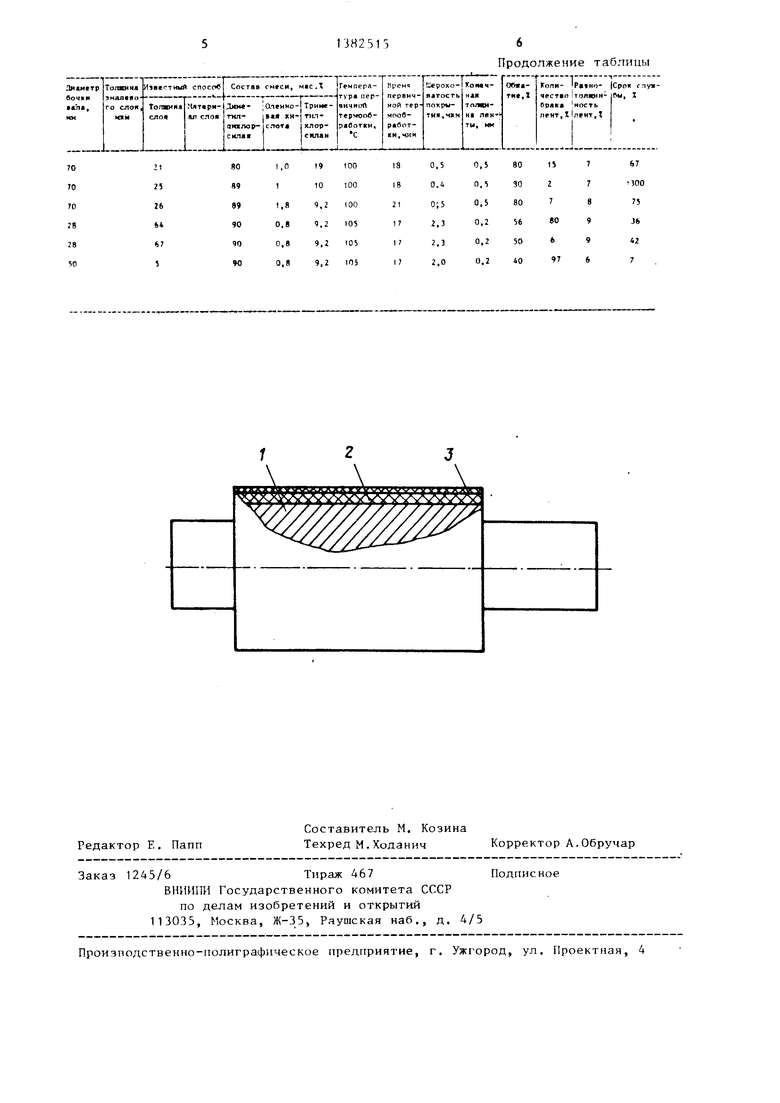

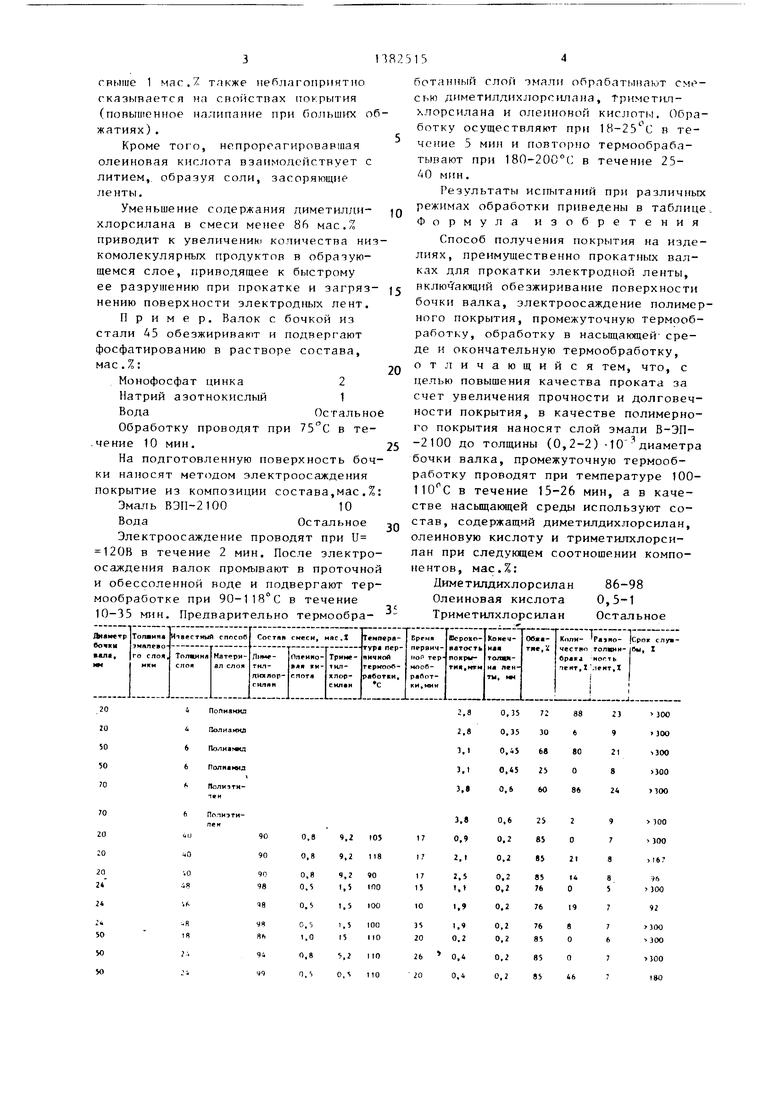

Результаты исгтытаний при различных режимах обработки приведены в таблице. Формула изобретения

Способ получения покрытия на изделиях, преимущественно прокатных валках для прокатки электродной ленты, включ ающий обезжиривание поверхности бочки валка, электроосаждение полимерного покрытия, промежуточную термообработку, обработку в насыщающей среде и окончательную термообработку, отличающийся тем, что, с целью повышения качества проката за счет увеличения прочности и долговечности покрытия, в качестве полимерного покрытия наносят слой эмали В-ЭП- -2100 до толщины (0,2-2) 10 диаметра бочки валка, промежуточную термообработку проводят при температуре 100- в течение 15-26 мин, а в качестве насыщающей среды используют состав, содержащий диметилдихлорсилан, олеиновую кислоту и триметилхлорси- лан при следующем соотношении компонентов, мас,%:

Диметилдихлорсилан 86-98

Олеиновая кислота 0,5-1

Триметилхлорсилан Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения металлополимерных покрытий | 1974 |

|

SU523963A1 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2022991C1 |

| СПОСОБ НАНЕСЕНИЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ | 2006 |

|

RU2312715C2 |

| КОВАНЫЙ ВАЛОК, СООТВЕТСТВУЮЩИЙ ТРЕБОВАНИЯМ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ИЗДЕЛИЙ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ВАЛКА | 2011 |

|

RU2572269C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139156C1 |

| СПОСОБ НАНЕСЕНИЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ | 2006 |

|

RU2312716C2 |

| Способ горячей прокатки полос из алюминия и его сплавов | 1988 |

|

SU1570809A1 |

| Смазочно-охлаждающая жидкость для горячей прокатки алюминия и его сплавов | 1979 |

|

SU781212A1 |

| Способ изготовления прокатного валка | 1978 |

|

SU710693A1 |

Изобретение относится к прокатному производству и может быть использовано для прокатки электродов химических источников тока. Цель изобретения - улучшение качества прокатываемых литиевых лент за счет увеличения прочности и долговечности покрытий. Валок содержит металлическую бочку с двухслойным полимерным покрытием, причем толщина первого слоя выбрана равной (0,2-2) х 10 диаметра бочки валка. Способ включает обезжиривание и фосфатирование по- рерхности бочки валка, электроосаждение эмали В-ЭП-2100, термообработку ее при 100-110 С в течение 15-26 мин, обработку смесью силоксанов и органической кислоты, мас.%: диметиллихлор- силан 86-98; олеиновая кислота 0,5- 1; триметилхлорсилан - остальное. 1 ил., 1 табл. i (Л

4Попианкд

иПолизиил

6Полиамкд

6Палпа 41л

1олиэтнтвн

ftПолиэтиленt-iJ

иО -.0

i8 IS

90 90

90 98

48

9S ЯЛ

94

99

О,в 0.5

0,5

0,5 1,0

9,i 9,2

9,2 1.5

,5

,5 15

.г

ол

17 17

17 15

10

35

20

26 20

Продолжение таблицы

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-03-23—Публикация

1986-02-25—Подача