Настоящее изобретение относится к полимерной композиции и может применяться, но не ограничиваясь указанным, в качестве защитного покрытия металлических труб и/или фитингов для производства уплотнительных и/или герметизирующих элементов, центрирующих устройств в нефтегазовой промышленности.

Известна полимерная строительная композиция, содержащая полисульфидный олигомер, мел гидрофобизированный, пластификатор, диоксид марганца, 2,4,6-трис-(диметиламинометил)-фенол, полиэтиленполиамин, глутаральанилин, технический углерод П-803, оксид цинка, известь-отсев [патент РФ №2322468 С1, кл. C09D 181/04, опубл. 2008].

Недостатком данной композиции является низкая износостойкость, низкие физико-механические характеристики.

Известна полимерная композиция, содержащая эпоксидиановую смолу, серусодержащий модификатор, аминный отвердитель [патент РФ №2230081 С1, кл. C08L 63/02, опубл. 2004].

Недостатком данной композиции является низкая износостойкость.

Известна полимерная композиция, содержащая уретансилоксановый олигомерный каучук, пластификатор, карбонат кальция, диоксид титана и/или оксид цинка, антиоксидант, тиксотропную добавку, осушитель [патент РФ №2475509 С1, кл. C08L 75/04, опубл. 2013].

Недостатком данной композиции является низкая износостойкость, низкие физико-механические характеристики, ожидается большая усадка.

Известна полимерная композиция, содержащая изоцианатный форполимер и отвердитель [патент РФ №2 397 192 С1, кл. C09D 175/14, опубл. 2010].

Недостатком данной композиции является низкая химическая устойчивость, высокое водопоглощение.

Известна полимерная композиция, содержащая эпоксидную смолу, полисульфидный каучук, полиуретан, глинозем (корунд), оловоорганический катализатор, полиэфирамин, ариламин, пластификатор, диоксид кремния [патент КНР CN 102 746 619, кл. C08L 63/00, опубл. 2014].

Недостатком данной композиции является сильная усадка из-за высокого содержания эпоксидной смолы, несмотря на высокое содержание наполнителей, а также низкая износостойкость из-за использования алифатического полиэфирамина в качестве сшивающего агента полиуретана.

Наиболее близкой к предлагаемой полимерной композиции является композиция, включающая серусодержащий полиол с эпоксидными функциональными группами (продукт реакции, в одном из вариантов выполнения, полисульфидного олигомера и эпоксидной смолы), изоцианатный отвердитель [патент США US 12/899,805, кл. C09D 163/00, опубл. 2010, заявка на изобретение РФ 2 013 120 536, кл. C09D 163/00, опубл. 2014].

Недостатком данной композиции является низкая износостойкость и низкие физико-механические характеристики из-за использования изоцианатного отвердителя.

Как известно, в нефтегазовой промышленности защитные покрытия, уплотнительные, герметизирующие элементы, центрирующие устройства из полимерных материалов подвергаются значительным физико-химическим воздействиям. И чтобы выполнять требуемые функции с необходимой надежностью, защитные покрытия, уплотнительные, герметизирующие элементы, центрирующие устройства из полимерных материалов должны одновременно обладать:

- стойкостью к различным химикалиям, сырой нефти;

- износостойкостью в паре трения и к действию абразивных частиц;

- стойкостью к высокой температуре и давлению;

- высокой адгезией к подложке,

а кроме того, указанный полимерный материал должен быть простым в переработке и обладать низкой стоимостью.

Актуальной задачей предлагаемого изобретения является разработка полимерного материала, обладающего комплексом указанных выше свойств.

Техническим результатом является полимерная композиция, которая обладает одновременно высокими физико-механическими показателями, износостойкостью, химической, температурной стойкостью, высокой адгезией к подложке, простотой в переработке и низкой стоимостью.

Поставленная задача решается в полимерной композиции, включающей полисульфидый олигомер, эпоксидную смолу и отвердитель, отличающейся от ближайшего аналога содержанием уретанового олигомера, диоксида марганца, N,N-дифенилгуанидина, антиоксиданта, наполнителя при следующем соотношении компонентов, мас.ч.:

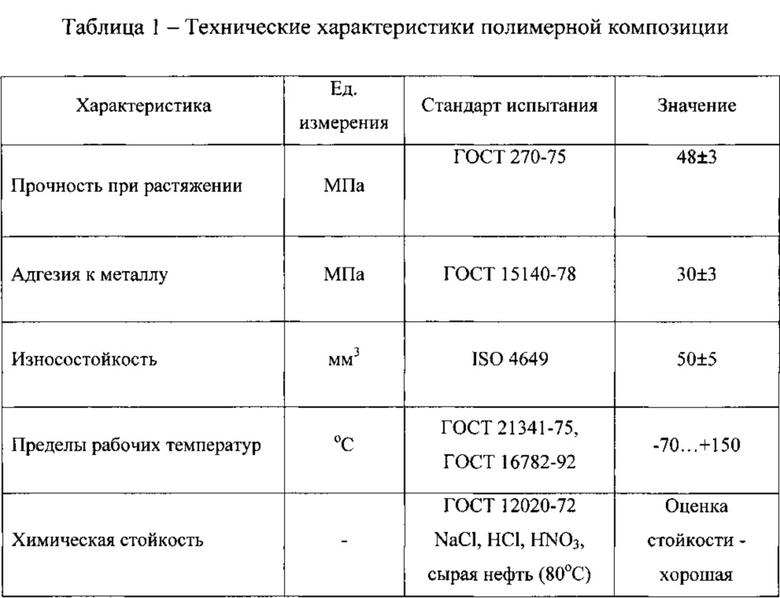

Указанные интервалы содержания компонентов в полимерной композиции определены экспериментальным путем. В пределах указанных интервалов характеристики полимерной композиции (таблица 1) подходят для большинства применений в нефтегазовой промышленности. Проведенные авторами полевые и опытно-промысловые испытания изделий из заявленной полимерной композиции подтвердили технический результат.

Далее будет приведено функциональное назначение каждого компонента и его количественное обоснование, а также рассмотрены аналоги, которые по существу обеспечивают такой же или близкий результат.

Указанные, далее в тексте настоящей заявки, аналоги компонентов полимерной композиции приведены авторами для демонстрации получения технического результата различными вариантами. Однако не следует расценивать указанные аналоги как исчерпывающий перечень и ограничивать тем самым объем правовой охраны по настоящей заявке. Поскольку специалистам в данной области знаний очевидно, что существует гораздо больший перечень аналогов, как по природе, так и по функциональному назначению, которые могут обеспечить такой же или близкий результат.

Термин «близкий результат» означает, что при использовании аналогичного по природе и/или аналогичного по функциональному назначению компонента физико-механические характеристики полученной полимерной композиции будут находиться в пределах погрешности измерений, от указанных характеристик полимерной композиции по настоящему изобретению.

Уретановый олигомер (синоним: уретановый форполимер, уретановый преполимер), содержащий на концах макромолекулы изоцианатные группы (NCO группы) в пределах 2,9-10,7%, предпочтительно в пределах 3,5-7,5%. Обеспечивает полимерной композиции твердость, износостойкость, механические свойства. При недостатке данного компонента, менее 60 мас.ч., снижается износостойкость, ухудшаются механические свойства полимерной композиции. При избытке данного компонента, более 90 мас.ч., происходит вспенивание полимерной композиции и ухудшение механических свойств.

Коммерчески доступны продукты Российского производства под маркой СКУ (СКУ-ПФЛ-100, СКУ-7-Л и другие), НИЦ ПУ-5, СУРЭЛ-20Ф и др. Импортного производства под маркой ТТ (Bayer Material Science), Adiprene (Chemtura) и другие.

Полисульфидный олигомер (синоним: тиокол) с молекулярной массой в пределах 500-7500 г/моль и содержанием SH-групп 1-9%, более предпочтительно с молекулярной массой в пределах 800-3000 г/моль и содержанием SH-групп 5-8%. Обеспечивает температурную и химическую стойкость (стабильность) полимерной композиции. При недостатке данного компонента, менее 5 мас.ч., снижается химическая стойкость полимерной композиции. При избытке данного компонента, более 30 мас.ч., происходит неудовлетворительная сшивка композиции, ухудшаются механические свойства. Коммерчески доступны продукты Российского производства под маркой Тиокол I, II марки, НВБ-2 (Казанский завод синтетического каучука). Импортного производства под маркой Thiokol LP (Toray Fine Chemicals), Thioplast (AkzoNobel).

Отвердитель. В качестве отвердителя уретанового олигомера предпочтительно использовать 4,4'-метилен-бис-(2-хлоранилин). Торговые наименования МОКА, Диамет X, Куралон М и Куамин М. Аналог 3,3'-дихлор-4,4'-диаминодифенилметан. Количество данного компонента рассчитывают по формуле, и напрямую зависит от количества уретанового олигомера и содержания NCO групп в нем. При недостатке данного компонента происходит неполная сшивка полимерной композиции с потерей механических свойств. При избытке данного компонента происходит осмоление и охрупчивание полимерной композиции либо в дальнейшем наблюдается его вымывание из полимерной композиции с образование пор.

Диоксид марганца МnО2 (синоним: двуокись марганца, пиролюзит) по ГОСТ 25823-83, сшивающий агент полисульфидного олигомера. Аналоги: диоксид свинца РbO2, оксид цинка ZnO, гидроперекись кумола, бихромат калия и другие. Недостаток или избыток данного компонента приводит к неполной сшивке полисульфидного олигомера.

Эпоксидная смола. Предпочтительно использовать эпоксидную диановую смолу ЭД-16, ЭД-20 по ГОСТ 10587-84. Аналог: эпоксидные смолы марок LR1100, DER 331, CHS-Epoxy 520 и другие с массовой долей эпоксидных групп в пределах 16-23%. Обеспечивает высокие адгезионные показатели полимерной композиции к металлическим подложкам. При недостатке данного компонента, менее 0,1 мас.ч., наблюдается плохая адгезия полимерной композиции к металлической подложке. При избытке данного компонента, более 30 мас.ч., наблюдается сильная усадка полимерной композиции при полимеризации.

N,N-дифенилгуанидин (синоним: Гуанид Ф) по ГОСТ 40-80. Аналог: п-хинондиоксим, 1,3-динитробензол. Ускоритель сшивки полисульфидного олигомера. При недостатке данного компонента значительно увеличивается время сшивки полисульфидного олигомера и соответственно увеличивается время жизни полимерной композиции, что затрудняет ее переработку. При избытке данного компонента, более 1 мас.ч., происходит пустой перерасход данного компонента, не влияющий на свойства полимерной композиции.

Антиоксидант фенольного типа «Агидол-2» по ГОСТ Р 55065-2012, (2,2-метиленбис(4-метил-6-трет-бутилфенол), торговые наименования Antioxidant 2246, Vulkanox BKF, Lovinox 22M46, AOX 22M46. В качестве аналога может использоваться любой доступный маслорастворимый антиоксидант, работающий в пределах температур до +130°С, например бутилгидрокситолуол, бутилгидроксианизол и другие. Применяется в качестве антиокислителя и стабилизатора полимеров. При отсутствии или недостатке данного компонента может наблюдаться термоокислительная деструкция полимерной композиции. При избытке данного компонента проявляется ускоренная биокоррозия (биодеструкция) поверхности полимерной композиции.

Наполнитель. Предпочтительно использовать муку диабазовую (синоним: кислотоупорный порошок). Придает полимерной композиции высокую химическую и износостойкость, также выступает в качестве дешевого наполнителя, что снижает стоимость готовой полимерной композиции. Аналоги по функциональному назначению: диатомит, доломит, стекловолокно, технический углерод. При недостатке данного компонента, менее 70 мас.ч., не происходит каких-либо явных улучшений свойств полимерной композиции. При избытке, более 120 мас.ч., резко снижается эластичность полимерной композиции, появляется хрупкость, а также затрудняется переработка в связи с увеличением вязкости полимерной композиции.

Образцы полимерной композиции для проведения испытаний получают следующим образом.

Пример 1

В стеклянную круглодонную колбу или другой реактор, снабженный мешалкой, термометром и отводом для вакуумирования, помещают навеску уретанового олигомера (СКУ-ПФЛ-100) - 80 мас.ч, полисульфидного олигомера (Thioplast G-4) - 20 мас.ч., эпоксидной смолы (ЭД-20) - 3 мас.ч., наполнителя (мука диабазовая) - 100 мас.ч. и антиоксиданта (Агидол-2) - 0,5 мас.ч.

Включают мешалку, обогрев колбы (реактора) и после распределения антиоксиданта в реакционной массе смесь вакуумируют при температуре (90±5)°С в течение 8-10 мин при Рост не более 5 мм рт. ст. Затем реакционную массу охлаждают до температуры (80±5)°С и вводят, при перемешивании, навеску диоксида марганца (МnО2) - 5 мас.ч. и расплавленную смесь отвердителя (МОКА) и N,N-дифенилгуанидина (Гуанид Ф).

Расплавленную смесь отвердителя (МОКА) - 16,2 мас.ч. и N,N-дифенилгуанидина (Гуанид Ф) - 0,1 мас.ч. готовят в стеклянном стакане емкостью 100 куб.см. Стакан с навеской выдерживают в термостате при температуре (115±5)°С до полного расплавления компонентов.

Ввод расплавленной смеси в реакционную массу производят через один из тубусов стеклянной круглодонной колбы при атмосферном давлении, после чего данную смесь вакуумируют при интенсивном перемешивании в течение 2 мин.

Вакуум стравливают, после чего смесь выливают в форму, предварительно смазанную антиадгезивом и нагретую до температуры (115±5)°С. Через 6 ч образцы вынимают из формы и выдерживают в свободном состоянии в термостате при температуре (115±5)°С еще 18 ч. После охлаждения до температуры окружающей среды образцы полимерной композиции передают на испытания.

Для переработки заявленной полимерной композиции в готовое изделие используют следующую процедуру:

Пример 2

В двухкомпонентную литьевую машину, снабженную мешалкой в обеих емкостях, системой подогрева емкостей, системой вакуумирования и дозирования, загружают:

Емкость №1 - уретановый олигомер (ТТ 174 (Bayer Material Science) - 90 мас.ч, полисульфидный олигомер (НВБ-2 (Казанский завод синтетического каучука) - 5 мас.ч., эпоксидную смолу (LR1100 («Jana» Saudi Arabia) - 20 мас.ч., наполнитель (доломит) - 80 мас.ч. и антиоксиданта (Vulkanox BKF) - 2 мас.ч.

Включают перемешивание, обогрев (90±5)°С. После тщательного перемешивания компонентов, около 5 мин, включают вакуумирование в течение 8-10 мин при Рост не более 5 мм рт.ст. Снижают температуру нагрева емкости до (80±5)°С.

Емкость №2 - диоксид марганца (МnО2) - 3 мас.ч., отвердитель (Диамет X) - 22,7 мас.ч., N,N-дифенилгуанидин (Гуанид Ф) - 0,05 мас.ч.

Включают обогрев (115±5)°С до полного расплавления компонентов, затем включают перемешивание с одновременным вакуумированием в течение 8-10 мин при Рост не более 5 мм рт.ст.

Производят смешивание компонентов из обеих емкостей и разливку в формы. Формы должны быть разогреты до температуры (115±5)°С. Полимеризация производится при температуре (115±5)°С в течение 24 ч. Допускается выемка изделий из формы по истечении 6 ч. и последующая полимеризация в свободном состоянии при (115±5)°С еще 18 ч.

Использование автоматизированного оборудования для подогрева, перемешивания и вакуумирования (например, литьевая машина Baule compact C2L, «Baule» Франция) позволяет достичь равномерного распределения наполнителя в полимерной матрице и вообще высокого качества смешивания компонентов, что невозможно при ручном производстве таких работ.

Краткое описание чертежей

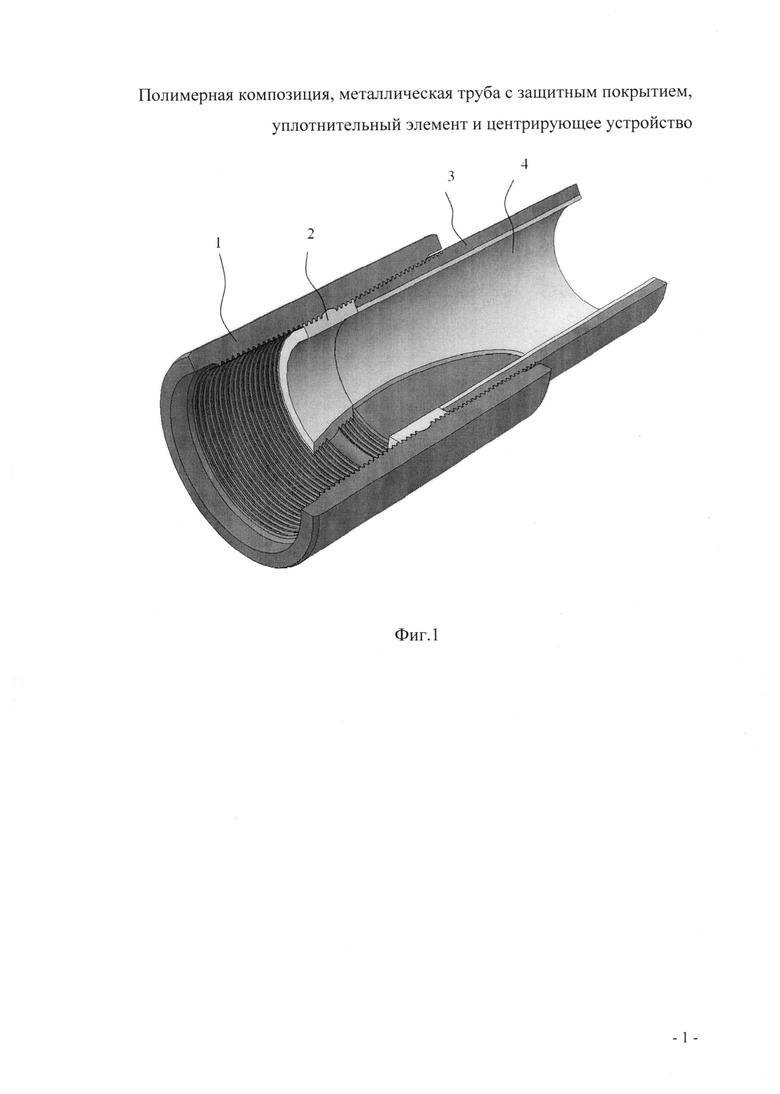

Фиг. 1 Схема муфтового соединения

1 - муфта; 2 - уплотнительный элемент; 3 - металлическая труба; 4 - защитное покрытие.

Ниже приведены варианты изделий, изготовленных из заявленной полимерной композиции, которые также являются предметом настоящего изобретения.

Один из вариантов применения полимерной композиции - это изготовление защитного покрытия внутренней и наружной поверхности металлических труб.

Для внутреннего защитного покрытия: внутрь металлической трубы вставляют пуансон, между металлической трубой и пуансоном образуется кольцевое пространство. Пуансон, предварительно смазанный антиадгезивом, закрепляют на торцах металлической трубы заглушками, которые одновременно центруют пуансон относительно металлической трубы. В одной заглушке имеется штуцер для заливки полимерной композиции, в другой - клапан для стравливания излишков воздуха. Всю конструкцию в сборе помещают в нагревательную печь.

Полимерную композицию подготавливают по процедуре, приведенной в Примере 2, после чего производят заливку через штуцер для заливки до заполнения кольцевого пространства. После полимеризации полимерной композиции (режимы указаны в Примере 2) снимают заглушки, пуансон вынимают. Получают металлическую трубу с внутренним защитным покрытием.

Для наружного защитного покрытия: аналогично внутреннему покрытию, с той лишь разницей, что роль пуансона выполняет металлическая труба, которая вставляется в заранее изготовленную форму. Роль такой формы может выполнять другая труба с большим диаметром, чем защищаемая. Антиадгезив в данном случае наносится на внутреннюю поверхность формы.

Нанесение внутреннего и наружного покрытия можно легко совместить в одной технологической операции.

Другим вариантом применения полимерной композиции является изготовление уплотнительных элементов в муфтовых соединениях металлических труб (фиг.1).

Как известно при муфтовом соединении металлических труб возникает зазор между торцами указанных труб. И в случае присутствия защитного покрытия на внутренней поверхности металлической трубы указанный зазор обычно остается открытым, что способствует проникновению перекачиваемой жидкости к резьбовым участкам трубы и самой муфты. Что впоследствии вызывает коррозионное разрушение резьбы и потерю герметичности трубной линии. Кроме того, при наличии в перекачиваемой жидкости различных включений (смолы, парафин, соли и т.д.) указанный зазор служит местом их скопления и центром роста отложений. Из-за чего происходит частичное, а иногда и полное перекрытие проходного сечения трубной линии.

Согласно заявленному изобретению указанное муфтовое соединение может быть обеспечено уплотнительным элементом, изготовленным из заявленной полимерной композиции. Это позволит исключить указанные выше негативные явления в муфтовом соединении. К тому же одинаковый материал, используемый для защитного покрытия металлической трубы и уплотнительного элемента в муфтовом соединении, обеспечит одинаковые характеристики и равномерный износ в течение всего срока службы.

Указанный уплотнительный элемент должен быть расположен по центру муфты в виде кольца.

Для изготовления указанного уплотнительного элемента предварительно подготавливают две резьбовые пресс-формы (например, из фторопластового материала). В одной пресс-форме должны быть штуцер для заливки полимерной композиции и клапан для выпуска вытесняемого воздуха. При свинчивании с муфтой между торцами пресс-форм должен образоваться зазор, соответствующий профилю уплотнительного элемента.

Полимерную композицию подготавливают по процедуре, приведенной в Примере 2, после чего производят заливку через штуцер для заливки до заполнения зазора между пресс-формами. Полимеризацию производят при режимах, указанных в Примере 2. После полимеризации полимерной композиции выкручивают пресс-формы. Получают муфту с уплотнительным элементом.

Другим вариантом применения полимерной композиции является изготовление центрирующего устройства насосной штанги, центрирующего устройства насосно-компрессорной трубы. Ввиду высокой износостойкости заявленной полимерной композиции изготовление из нее центрирующих устройств представляется весьма полезным.

Центрирующее устройство насосной штанги предназначено для центрирования колонны насосных штанг относительно колонны насосно-компрессорных труб в наклонных нефтегазовых скважинах. Кроме того, центрирующее устройство насосной штанги предохраняет колонну насосных штанг и насосно-компрессорных труб от взаимного истирания при возвратно-поступательном движении колонны насосных штанг. Кроме того, центрирующее устройство выполняет функцию скребка, который удаляет отложения солей, смол с внутренней поверхности насосно-компрессорных труб при возвратно-поступательном движении колонны насосных штанг. Обычно на одну штангу закрепляют до 10 центрирующих устройств.

Центрирующее устройство насосно-компрессорной трубы предназначено для центрирования колонны насосно-компрессорных труб относительно колонны обсадных труб. Кроме того, предназначено для фиксации и защиты питающего силового кабеля насосной установки (либо кабеля спускаемых устройств) от повреждений при спускоподъемных операциях. Обычно на одну трубу закрепляют до 20 центрирующих устройств.

Процесс изготовления центрирующих устройств чрезвычайно прост. Предварительно необходимо подготовить разъемные пресс-формы (например, из силиконового или фторопластового материала). Внутренняя полость указанных пресс-форм в собранном состоянии должна соответствовать форме центрирующего устройства, а в случае наличия закладных элементов содержать указанные закладные элементы. Пресс-формы должны быть снабжены штуцером для заливки полимерной композиции, а также клапаном для выпуска вытесняемого воздуха.

Также подготавливают полимерную композицию по процедуре, приведенной в Примере 2.

На тело насосной штанги наружную поверхность насосно-компрессорной трубы закрепляются указанные пресс-формы в необходимом количестве, после чего через штуцер для заливки в каждую пресс-форму производят заливку полимерной композиции до заполнения. Полимеризацию производят при режимах, указанных в Примере 2. По окончании полимеризации пресс-формы снимают. Получают центрирующие устройства на насосных штангах и/или насосно-компрессорных трубах.

При описании вариантов применения полимерной композиции, а также процессов производства изделий из полимерной композиции авторы опустили некоторые стандартные технологические операции, которые должны быть выполнены, но которые хорошо известны специалистам в данной области. Каких-либо специальных требований к выполнению таких операций не предъявляется. Эти операции: подготовка поверхности, обезжиривание, очистка от окалины, ржавчины; последующая финишная обработка - удаление облоя, снятие фаски; контроль качества.

Также хотелось бы отметить, что приведенные в описании варианты применения полимерной композиции не ограничиваются ими. Специалистам в данной области техники будет понятно, что другие варианты применения также могут быть реализованы без существенного выхода за рамки изобретения. Например, в заявке описаны изделия для нефтегазовой промышленности, хотя весьма полезным будет применение полимерной композиции и для других отраслей, таких как судостроение (защитное покрытие деталей и корпусов судов), химическое машиностроение (защитное покрытие трубопроводов по перекачке агрессивных сред), горно-шахтное машиностроение (детали и узлы транспортных систем) и многое другое.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА (НКТ) С ВНУТРЕННИМ ПОКРЫТИЕМ, ИСКЛЮЧАЮЩИМ ОТЛОЖЕНИЯ, И СПОСОБ ЕГО НАНЕСЕНИЯ | 2007 |

|

RU2362942C1 |

| ШТАНГА НАСОСНАЯ С ПОЛИУРЕТАНОВЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2009 |

|

RU2407945C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ТРУБ | 2009 |

|

RU2417884C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ И БЕТОННЫХ ПОВЕРХНОСТЕЙ И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2007 |

|

RU2330867C1 |

| Антикоррозионный герметик | 2023 |

|

RU2817353C1 |

| КОМПОЗИЦИЯ ДЛЯ ГИДРОИЗОЛИРУЮЩЕГО, АНТИКОРРОЗИОННОГО И ГЕРМЕТИЗИРУЮЩЕГО ПОКРЫТИЯ | 2005 |

|

RU2291175C1 |

| ГЕРМЕТИЗИРУЮЩАЯ И ГИДРОИЗОЛИРУЮЩАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2434922C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ЛЕНТОЧНОГО ГЕРМЕТИКА | 2014 |

|

RU2578157C1 |

| ГЕРМЕТИЗИРУЮЩАЯ И ГИДРОИЗОЛИРУЮЩАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2288933C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2000 |

|

RU2205197C2 |

Изобретение относится к полимерной композиции, используемой в качестве защитного покрытия, уплотнительного, герметизирующего элемента, центрирующего устройства. Полимерная композиция включает полисульфидный олигомер, эпоксидную смолу, 4,4'-метилен-бис-(2-хлоранилин) в качестве отвердителя, уретановый олигомер, диоксид марганца, N,N-дифенилгуанидин, антиоксидант, наполнитель при следующем соотношении компонентов, мас.ч.: уретановый олигомер - 60-90, полисульфидный олигомер - 5-30, 4,4'-метилен-бис-(2-хлоранилин) - 7-35, диоксид марганца - 3-20, эпоксидная смола - 0,1-30, N,N-дифенилгуанидин - 0,05-1, антиоксидант - 0,05-5, наполнитель - 70-120. Композиция обладает одновременно высокими физико-механическими показателями, износостойкостью, химической, температурной стойкостью, высокой адгезией к подложке, простотой в переработке и низкой стоимостью. 4 н. и 2 з.п. ф-лы, 1 ил., 1 табл., 2 пр.

1. Полимерная композиция, включающая полисульфидный олигомер, эпоксидную смолу и 4,4'-метилен-бис-(2-хлоранилин) в качестве отвердителя, отличающаяся тем, что дополнительно содержит уретановый олигомер, диоксид марганца, N,N-дифенилгуанидин, антиоксидант, наполнитель при следующем соотношении компонентов, мас.ч.:

2. Полимерная композиция по п.1, отличающаяся тем, что в качестве эпоксидной смолы используют эпоксидную диановую смолу с массовой долей эпоксидных групп в пределах 16-23%.

3. Полимерная композиция по п.1, отличающаяся тем, что в качестве наполнителя используют материал, выбираемый из ряда: мука диабазовая, диатомит, доломит, стекловолокно, технический углерод.

4. Металлическая труба с защитным покрытием, изготовленным из полимерной композиции по любому из пп.1-3.

5. Муфта с уплотнительным элементом, изготовленным из полимерной композиции по любому из пп.1-3.

6. Центрирующее устройство, изготовленное из полимерной композиции по любому из пп.1-3.

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2206588C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2153517C2 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1989 |

|

RU1695669C |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2007 |

|

RU2327721C1 |

| US 20120088862 A1, 12.04.2012 | |||

| CN 102746619 A1, 24.10.2012. | |||

Авторы

Даты

2017-01-30—Публикация

2015-05-26—Подача