Изобретение относится к способам обработки отработанного поглотителя на основе никеля. Конкретнее, изобретение относится к способам увеличения срока службы поглотителей на основе никеля.

Известен способ регенерации отработанного абсорбционного материала, использованного для очистки жидких углеводородов от примесей селена или мышьяка и представляющего собой оксид металла (оксид никеля) на носителе, путем контактирования с серусодержащим соединением в потоке неокисляющего газа при 371-816оС с последующим отделением образовавшихся сульфидов от регенерированного абсорбционного материала и окислением последнего с образованием оксида соответствующего металла /1/. Однако указанный способ имеет ряд недостатков - требует добавления серусодержащего материала, сопровождается выделением сульфида водорода, загрязняющего окружающую среду и вредного для здоровья. Кроме того известный способ является многостадийным.

Способ по изобретению реактивации отработанного поглощающего материала, когда новый поглощающий материал содержит смесь оксида никеля и металлического никеля на носителе, содержит этап нагревания материала под потоком неокисляющего газа при 150-450оС, предпочтительно под потоком водорода.

Поглощающие материалы в виде смеси оксида никеля и металлического никеля на носителе широко известны в этой отрасли техники.

Поглощающий материал содержит никель, осажденный на носителе, причем никель присутствует как в виде оксида, так и металлического никеля. Кремнезем, кремнезем с глиноземом, глинозем, кизельгур, цеолиты и другие подобные материалы, как аморфные, так и кристаллические, могут использоваться в качестве носителя. Полный вес никеля и оксида никеля может достигать примерно 90% по массе от поглощающего материала, с условием, что металлический никель по массе должен составлять не менее 1% и не более 50% по массе от поглотителя. Предпочтительно отношение массы металлического никеля к массе оксида никеля должно быть 0,1-10 и поглотитель должен составлять от примерно 10 до примерно 95% по массе от массы материала носителя.

Удельная площадь поверхности поглощающего материала в общем случае составляет 100-200 м2/г.

Известно, что, если свежий поглощающий материал готовят не на месте его использования, его нужно хранить либо в бескислородных условиях, или стабилизировать поглощением им СО2. Только в последнем случае свежий поглотительный материал, стабилизированный углекислым газом, нужно подвергать предварительной обработке перед использованием пропусканием через него при 150-250оС и предпочтительно при атмосферном давлении потока инертного газа, предпочтительно после чего (если обрабатываемый материал контактировал с кислородом, даже следами его) потоком смеси инертного газа и водорода, с увеличивающимся содержанием водорода, прежде чем очищать его от водорода потоком инертного газа.

Такая предварительная обработка однако не нужна и не полезна, если свежий поглощающий материал либо приготовлен заранее и хранился в бескислородных условиях - например, под инертным газом или под подходящей жидкостью вроде циклогексана или додекана, или же был приготовлен в месте использования.

До настоящего времени считалось, что изношенный поглощающий материал на основе никеля нельзя восстанавливать потому, что он необратимо реагирует с поглощаемыми загрязнениями. Например, абсорбенты на основе никеля поглощают карбонилсульфид (COS), который по меньшей мере частично ведет к образованию сульфида никеля, который нельзя восстановить до свежего поглощающего материала.

Таким образом является удивительным, что можно восстановить поглощающий материал на основе никеля, продляя таким образом его срок службы, даже если восстановление не может повторяться беспредельно.

Материалы, в основном очищаемые с помощью пропускания их над описанными поглотителями, являются олефинами, обычно предназначенные для производства полиолефинов, и наиболее часто пропиленовыми материалами. Наиболее важными удаляемыми при этом загрязнениями являются карбонилсульфид (COS) и арсин (AsH3). Очистка исходных олефиновых материалов для полимеризации становится все более важной, потому что последние поколения катализаторов, используемых при полимеризации, все более чувствительны к загрязнениям.

В производстве полипропилена, углеводородный исходный материал обычно содержит более 75% по массе пропилена, чаще всего от примерно 85 до 99% по массе пропилена, а загрязнения обычно содержат до примерно 100 млн.-1 H2S, до примерно 100 млн.-1 COS, и до примерно 10 млн.-1 арсина. Пропиленовый исходный материал обычно пропускают над поглотителем при температурах от -10 до примерно 80оС, предпочтительно от 10 до примерно 40оС, и при достаточном давлении, чтобы среда была в жидкой фазе. Весовая часовая пространственная скорость (ВЧПС), используемая при этом, колеблется примерно от 0,1 до примерно 50 кг/кг˙ч, а предпочтительно от примерно 1 до примерно 30 кг/кг˙ч, в зависимости от требуемой степени очистки.

При производстве полиэтилена исходный углеводородный материал обычно содержит более 80 массовых процентов этилена, конкретнее от примерно 90 до примерно 99% по массе, а загрязнения обычно составляют до примерно 100 млн. ч. H2S, до примерно 100 млн.-1 COS, и до примерно 10 млн.-1 арсина. Этиленовый исходный материал обычно пропускают над поглощающим материалом при температуре от примерно -10оС до примерно 80оС, предпочтительно однако от примерно 10оС до примерно 40оС при давлении по меньшей мере 1 МПа и с ВЧПС от примерно 0,1 до примерно 25 кг/кг˙ч, предпочтительно однако от примерно 1 до примерно 10 кг/кг˙ч.

Способ изобретения содержит, как существенно важный этап, нагрев отработанного поглощающего материала в потоке неокисляющего газа. Хотя могут использоваться вся неокисляющие газы, например, азот, предпочтительно использовать водород. Температура на этом этапе поддерживается 150-450оС, предпочтительно 200-300оС. Другие параметры не очень критичны:

длительность этапа нагрева должна быть по меньшей мере 1 ч, мало преимуществ получается при длительности больше 24 ч;

расход газа должен быть достаточным, предпочтительно таким, что по меньшей мере один моль газа проходит над материалом, содержащим один моль металлического никеля, чрезмерно большие пространственные скорости, например ВЧПС более 1000 л/л˙ч не дают преимуществ наиболее низкими значениями;

давление может меняться в широких пределах, практически удобным является атмосферное давление или несколько выше.

Сероводорода в выходящем газе при реактивации отработанного содержащего серу поглощающего материала не обнаружено. Таким образом можно предположить, что реактивация происходит за счет миграционных явлений, обнажающих свежую поглощающую поверхность. Это подтверждается ограниченным количеством действенных циклов реактивации, которые могут быть использованы до полной потери поглощающих свойств материала. Другой гипотезой может быть удаление углерода, осажденного при поглощении COS.

П р и м е р 1. Жидкий углеводородный исходный материал, содержащий 99,5% пропилена, менее 5 млн.-1 воды и с остаточным содержанием СО 100 млн. -1 пропускался над поглощающим материалом, состоящим из 43,9% по массе кремнеземно-глиноземного материала носителя, на котором было осаждено 50% по массе никеля, осажденного в виде NiO и металлического Ni, причем содержание металлического Ni было 25% по массе.

Свежий поглощающий материал был в виде экструдированных трилистников диаметром 1,6 мм. Удельная поверхность этого материала была 150 м2/г, а плотность 0,8. Он хранился под циклогексаном и проходил предварительную обработку пропусканием азота над ним в течение 15 ч при 200оС под атмосферным давлением при газовой часовой пространственной скорости (ГЧПС) 250 л/л˙ч.

Упомянутый выше исходный материал таким образом пропускался через поглощающий материал при температуре 25оС, под давлением 1,5 мегапаскаля (10 бар), достаточным для поддержания исходного материала в жидкой фазе при жидкой часовой пространственной скорости (ЖЧПС) 6 л/л˙ч.

Очищенный исходный материал имел содержание COS как показано в табл.1.

Исходя из предположения полного поглощения COS, рассчитывалось количество серы в поглотителе.

Через 360 ч отработанный поглотительный материал реактивировался пропусканием азота над ним в течение 24 ч при 200оС при атмосферном давлении и при ГЧПС 250 л/л˙ч.

Реактивированный поглощающий материал был охлажден в потоке азота и затем было возобновлено пропускание исходного углеводородного материала в тех же условиях, что и в начале.

Данные приведены в табл.2.

П р и м е р 2. В этом примере поглощающий материал и предварительная его обработка такие же, как в примере 1.

Исходный материал пропускался над свежим поглотителем в течение 400 ч, и расчетная величина серы в поглотителе была 8,1% по массе.

Отработанный поглотительный материал затем реактивировался пропусканием газа при 200оС под атмосферным давлением с ГЧПС 250 л/л˙ч, причем сначала в течение 4 ч пропускали азот, затем в течение 24 ч - водород, после чего еще 24 ч пропускался азот; охлаждение до 25оС и наконец, пропускание азота с содержанием 1% по объему пропилена в течение 12 ч.

Затем возобновили пропускание жидкого исходного материала в тех же условиях, что и раньше. Данные приведены в табл.3.

При реактивации в выходных газах H2S не обнаружено.

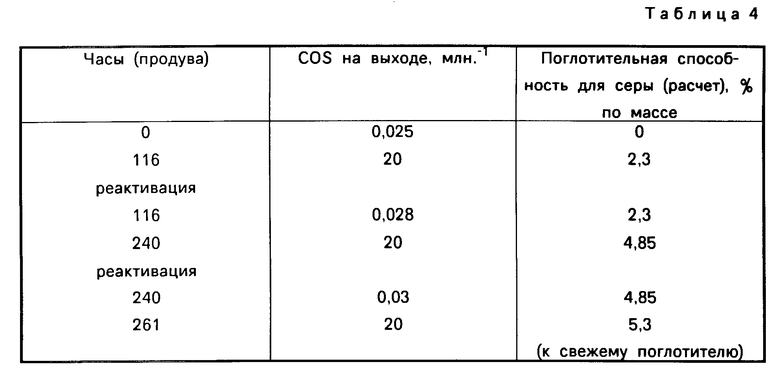

П р и м е р 3. В этом примере исходный материал и условия очистки были, как в примере 1.

Свежий поглощающий материал состоял из 13,2% по массе никеля, осажденного на носитель, причем никель в виде оксида никеля и металлического никеля и количество металлического никеля 10,8% по массе. Этот материал был в форме экструдированного трилистника размером 1,6 мм с удельной площадью поверхности 184 м2/г и плотностью 0,8. Его хранили под СО2 и предварительно обрабатывали пропусканием потока газа при 200оС при атмосферном давлении при ГЧПС 250 л/л˙ч, сначала азота в течение 24 ч, затем водорода в течение 3 ч, затем охлаждали под потоком азота и, наконец, пропускали азот с содержанием 1% по объему пропилена в течение 12 ч при 25оС.

Процедура реактивации состояла в пропускании потока газа при атмосферном давлении с ГЧПС 250 л/л˙ч над отработанным поглотительным материалом, в такой последовательности:

азот, пока нагретый материал не достигнет 200оС в течение 3,5 ч (в выходных газах H2S не обнаруживался);

азот, пока материал не охладится до комнатной температуры;

азот с содержанием 1% по объему пропилена в течение 12 ч.

Данные по работе поглотительного материала приведены в табл.4.

Химический анализ отработанного поглощающего материала после 260 ч работы показал содержание серы 4,6% по массе, что неплохо согласуется с расчетной величиной 5,3% по массе.

П р и м е р 4. Тот же сорбент, как в примере 1 насыщают в тех же условиях. Емкость абсорбции серы (в расчете на массу свежего абсорбента) составляет 6,9% . Отработанный абсорбент реактивируют, как описано в примере 2, но обработку водородом выполняют при 450оС. После продувки азотом, охлаждения и предварительной обработки газообразным пропиленом жидкое сырье пропускают снова в тех же условиях, что приведены выше. Через 100 ч работы в потоке в условиях примера 1 в эффлюенте обнаруживают еще меньше, чем 5 млн. -1 карбонилсульфида.

П р и м е р 5. Свежий сорбент примера 3 сначала насыщают карбонилсульфидом (до тех пор, пока на выходе не регистрируют около 20 млн-1), затем реактивируют газообразным потоком с объемной скоростью 250 л/л˙ч в следующей последовательности;

азот, до тех пор, пока горячий материал не достигнет 150оС,

водород при 150оС в течение 24 ч,

азот, до тех пор, пока материал не охладится до комнатной температуры,

азот, содержащий 1 об.% пропилена, в течение 17 ч.

Затем продолжают пропускание жидкого сырья в условиях примера 1. Через 2 ч работы в потоке в эффлюенте находят менее, чем 0,1 млн-1 карбонилсульфида, что показывает что сорбент регенерировал свою активность.

П р и м е р 6. Свежий сорбент, как описано в примере 1 активируют пропусканием смеси 2% водорода в азоте в течение 15 ч при 200оС и атмосферном давлении с объемной скоростью 250 л/л˙ч. После охлаждения в потоке азота сырье, содержащее 99,5% пропилена, менее 5 млн-1 воды и 100 млн.-1 арсина, пропускают при 25оС через абсорбент с объемной скоростью 6 л/л˙ч. Обычно содержание арсина становится меньше 50 млн.-1. Когда из сырья удаляют меньше 50 млн.-1 арсина, абсорбционная способность (в расчете на свежий абсорбент) составляет 4,9%. Использованный абсорбционный материал реактивируют пропусканием азота в течение 17 ч при нагревании до 200оС, затем водорода в течение 60 ч и охлаждают азотом (объемная скорость 250 л/л˙ч). Через 2 ч работы в потоке сырья реактивированный сорбент снижает остаточное содержание арсина до менее, чем 50 млн.-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ АРСИНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО C-C-ОЛЕФИНЫ | 1988 |

|

RU2007437C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МОЛЕКУЛЯРНЫХ СИТ | 1991 |

|

RU2080175C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2011666C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ПАРАФИНСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2128681C1 |

| ПОРОШКОВЫЕ СОСТАВЫ ДЛЯ СООТВЕТСТВУЮЩЕЙ ГРУНТОВКИ ДЛЯ ПОКРЫТИЯ НА ОСНОВЕ ПОЛИВИНИЛИДЕНФТОРИДА, СПОСОБ ИХ ПОЛУЧЕНИЯ | 1990 |

|

RU2139308C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНА ИЗ СУХОГО ГАЗА | 2019 |

|

RU2769830C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЫРЬЯ ДЛЯ КРЕКИНГА ИЗ СУХОГО ГАЗА | 2018 |

|

RU2736090C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ УГЛЕВОДОРОДОВ И СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2010 |

|

RU2544980C2 |

| СПОСОБ РЕАКТИВАЦИИ НИКЕЛЬСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ ГИДРИРОВАНИЯ ЖИРОВ | 1992 |

|

RU2032724C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ МЕРКАПТАНЫ, И ДРУГИЕ КИСЛЫЕ ГАЗЫ | 2009 |

|

RU2518626C2 |

Сущность изобретения: отработанный абсорбционный материал, использованный для очистки жидких углеводородов от примесей, который до использования в процессе очистки представляет собой смесь оксида никеля и металлического никеля на носителе, контактируют с потоком неокисляющего газа при 150-450°С. 6 з.п. ф-лы, 4 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4083924, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

Авторы

Даты

1994-11-15—Публикация

1991-06-14—Подача