Изобретение относится к технологии каталитического гидрирования жиров, в частности к способу получения активных катализаторов, и может быть использовано на гидрогенизационных заводах жироперерабатывающей промышленности.

Гидрирование жиров в промышленности осуществляют, в основном, на никельсодержащих, а также и других катализаторах в установках периодического или непрерывного действия на порошкообразных (суспендированных в сырье) или стационарных (закрепленных в реакторе) катализаторах.

По мере эксплуатации катализаторов их гидрогенизационная способность (активность) снижается и, начиная с некоторого момента, дальнейшее использование катализатора становится нецелесобразным. После цикла гидрирования в установках периодического действия катализатор теряет свою активность (А) до 0-40% (Аисх.=60-75%). Отработавший ("отработанный") катализатор отделяют от продукта гидрирования фильтрованием. Часть его используется в качестве оборотного, т. е. добавляется к свежеприготовленному катализатору и снова идет на гидрирование, а часть идет на регенерацию и переработку.

Кроме отработанных катализаторов часть отходов каталитического производства составляют партии малоактивных катализаторов.

Из этого следует, что разработка способа реактивации и вторичного использования потерявших частично или полностью свою активность гетерогенных промышленных катализаторов с целью снижения удельного расхода катализатора, а также с целью улучшения экологической обстановки на гидрогенизационных заводах (ликвидация или существенное сокращение образования отходов катализатора) представляет важную народнохозяйственную задачу.

Известны различные способы регенерации (реактивации) катализаторов.

Дисперсный скелетный никель регенерируется путем его обработки после завершения процесса гидрирования и отделения от гидрогенизата, щелочным агентом в воде или спирте в присутствии или нереакционного газа, или водорода при 20-200оС в течение 3% ч.

Этот способ используется только для скелетных Ni-Al-сплавов, т.е. в узкой области, и непригоден для катализаторов, полученных другими методами (осаждение, пропитки), а кроме того, процессы реактивации и гидрирования проводятся как две самостоятельные разделенные во времени стадии.

Порошкообразные катализаторы, полученные методом соосаждения, пропитки и др. пытались реактивировать обработкой соответствующим растворителем с целью удаления органических примесей с последующей сушкой в потоке водорода или воздуха.

Однако как показала практика жироперерабатывающей промышленности, обезжиривание катализаторов растворителями не приводит к восстановлению их гидрирующей активности.

Наиболее распространенными методами регенерации отработанных катализаторов являются те, при которых не регенерируется активность катализаторов, а регенерируются (извлекаются) активные компоненты катализаторов. Известны многочисленные патенты на способы извлечения металлов обработкой потерявших активность катализаторов как минеральными и органическими кислотами, так и электрохимически.

Недостатками способа являются: полное разрушение катализатора, многостадийность процесса (извлечение, нейтрализация, приготовление на основе полученной соли активного катализатора и пр.).

В нефтехимической и некоторых отраслях химической промышленности отработанные катализаторы, как правило, подвергают окислительной регенерации путем выжига кокса кислородсодержащими газовыми смесями.

Однако метод высокотемпературной окислительной регенерации оказался непригодным для отработанных никельсодержащих катализаторов гидрогенизации жиров. В процессе выжигания органической части металлы в катализаторе спекались и происходило необратимое снижение активности. Последующее восстановление в водороде не приводило к существенному возрастанию активности отработанного катализатора.

Наиболее близким к технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является способ регенерации никеля на носителе, используемого для гидрирования, путем обработки дезактивированного катализатора добавкой сероводорода, разбавленного азотом или водородом при 200-500оС с последующим вначале окислением, а затем восстановлением металла катализатора.

Такой прием регенерации обеспечивает практически полное удаление продуктов реакции и примесей, блокирующих поверхность, и возвращает на 70-90% активность катализаторов по сравнению со свежими не дезактивированными образцами.

Недостатки известного способа следующие.

В процессе окислительной регенерации за счет локальных перегревов и спекания катализатора происходит необратимое снижение активности, т.е. достигается количественное возвращение активности катализатора по сравнению со свежим, что ведет к удельному расходу катализатора.

Длительность процесса регенерации во времени.

Процессы реактивации (регенерации) и гидрирования проводятся как две самостоятельные разделенные во времени стадии.

Способ экологически грязен, так как отходящие при регенерации газы, содержащие продукты полного и неполного окисления органических веществ, не утилизируются и выбрасываются в атмосферу.

Целью изобретения является упрощение процесса и улучшения экологической обстановки на гидрогенизационных заводах за счет ликвидации или существенного сокращения отходов отработавших катализаторов.

Цель достигается предлагаемым способом реактивации катализатора гидрирования жиров путем ввода к отработанному или малоактивному никельсодержащему катализатору в масле в токе водорода добавки (активатора), состоящей из смеси никелевой или железной соли жирных кислот с алкилалюмоксанами или алкилалюминием в количестве 0,1-1,6 мас. никеля или железа по отношению к массе катализатора; выдерживание полученной смеси в токе водорода при комнатной температуре в течение 10-15 мин с последующим проведением процесса гидрирования масла при 200-220оС (совмещение стадий реактивации и гидрирования).

В результате активность регенерированного промышленного никельсодержащего катализатора в предлагаемом способе при содержании катализатора в масле 0,04-0,3 мас. активного металла (никеля) и добавки из активатора 0,1-1,6 мас. никеля или железа в расчете на катализатор достигает активности промышленных свежих образцов.

Способ экологически чистый.

Сопоставительный анализ заявляемого решения с известными техническими решениями показал, что известно использование смеси стеарата никеля и тетраизобутилалюмоксана для гидрирования масел.

Однако в известном техническом решении, (в условиях предполагаемого изобретения при добавлении к маслу заранее приготовленной смеси стеарата никеля и тетраизобутилалюмоксана), вышеуказанная смесь выступает в роли катализатора, который проявляет свою активность в области концентраций 0,006-0,015 мас. никеля в масле. В предлагаемом техническом решении эти компоненты выступают в роли активатора гетерогенного отработанного или малоактивного катализатора и проявляют реактивирующий эффект в области концентраций активатора 0,0009-0,004 мас. никеля или железа в масле.

Неожиданное регенерирующее влияние добавок смеси из никелевой или железной соли жирных кислот и алкилалюмоксана или триалкилалюминия на обработанный образец гетерогенного катализатора можно предположительно объяснить образованием на поверхности смешанных полиядерных каталитически активных комплексов, содержащих в своем составе как Al, Ni или Al, Fe из добавки с собственными лигандами и лигандами поверхности (азот-, фосфор-, серусодержащие соединения, жирные кислоты), так и разновалентные ионы переходных металлов поверхности гетерогенного катализатора. Таким образом, за счет качественно новых образований на поверхности наблюдается неожиданный эффект, способствующий реактивации активности отработанных и низкоактивных катализаторов.

Реактивации подвергали широко используемый промышленностью для гидрирования жиров отработанный катализатор марки ГМ-3 (никель на кизельгуре) образец I с остаточным содержанием никеля в катализаторе 11,1 мас. с активностью 8,6% при содержании 0,11 мас. Ni в масле и 25% при содержании 0,32 мас. Ni в масле; образец II с остаточным содержанием никеля 20,1% с активностью 43% при содержании 0,1% Ni и 56% при содержании 0,2% в масле; а также неактивный образец промышленного карбонатного Ni-Cu катализатора (Ni:Cu=1:2).

Активность катализаторов определяли при гидрировании подсолнечного масла при атмосферном давлении в стандартной установке барботажного типа, состоящей из стеклянного реактора, помещенного в печь и снабженного трубкой, подводящей водород. Расход водорода 3 л/мин, температура 200-220оС, количество масла в реакторе 50 г.

Активатор (в дальнейшем "МА" металлоорганический активатор) получали следующим образом. В трехгорлую колбу объемом 1 л помещали 0,6 л подсолнечного масла, 12,72 г стеарата никеля (20,35˙10-3 моля), продували очищенным аргоном, нагревали до 120оС, затем в токе аргона вносили 162,8˙10-3 моля тетраизобутилалюмоксана Al2O(изо-С4Н9)4 (Al/Ni=8) и выдерживали в течение 40 мин в токе аргона при 120оС и слабом перемешивании. Сформированный таким образом активатор переливали в стеклянную или пластмассовую емкость и использовали его по мере надобности. В 1 мл активатора содержится 1,8˙ 10-3 г никеля.

Аналогичным образом получали активатор на основе стеарата железа с триэтилалюминием с Al/Fe=15.

П р и м е р 1. В реактор (пробирка объемом 180 мл), снабженный барботером, термометром, отводящей трубкой, загружали:

а) 50 г подсолнечного масла, 0,75 г отработанного катализатора ГМ-3 (I образец), что составило 0,16% Ni на масло. Пробирку помещали в печь при комнатной температуре и при скорости подачи водорода 0,5 л/мин выдерживали в течение 10 мин. После чего температуру поднимали до 220оС и устанавливали скорость подачи водорода 3 л/мин (3600 л/л ч) и начинали гидрирование масла. Спустя 60 мин отбирали пробу на рефрактометрический анализ, предварительно отфильтровав ее от катализатора.

По полученному коэффициенту рефракции (n ) рассчитывали активность (А,) катализатора по формуле:

) рассчитывали активность (А,) катализатора по формуле:

A,  100, где n

100, где n коэффициент рефракции исходного подсолнечного масла, равный 1,4610;

коэффициент рефракции исходного подсолнечного масла, равный 1,4610;

n коэффициент рефракции гидрированного жира;

коэффициент рефракции гидрированного жира;

n oстеар. коэффициент рефракции полностью гидрированного жира (тристеарина), равный 1,4470.

oстеар. коэффициент рефракции полностью гидрированного жира (тристеарина), равный 1,4470.

В приведенном примере был получен n =1,4590, т.е. в указанных условиях активность отработанного ГМ-3 была равна 14% (А=14%).

=1,4590, т.е. в указанных условиях активность отработанного ГМ-3 была равна 14% (А=14%).

б) Аналогично "а" загружали 50 г подсолнечного масла, 0,75 г отработанного ГМ-3 (0,16% Ni на масло), но вносили затем 0,5 мл (0,0009 г Ni) металлоорганического активатора (МА). Количество Ni в МА на взятое масло составило 0,0018% на ГМ-3 0,12% Через 60 мин гидрирования при 220оС и скорости пропускания водорода 3 л/мин получили: n =1,4538; А=51,4% жирнокислотный состав продукта: С18:0=9,2% C18:1=72,3% C18:2=11,5%

=1,4538; А=51,4% жирнокислотный состав продукта: С18:0=9,2% C18:1=72,3% C18:2=11,5%

в) Аналогично "б" провели опыты с 0,125; 0,75; 1,0 и 1,5 мл МА. В табл.1 приведены все данные примера 1, а также для сравнения активность МА без гетерогенного катализатора и активность отработанного ГМ-3 без МА.

Как видно из таблицы, активность отработанного катализатора ГМ-3 (0,16% Ni в масле) восстанавливается полностью уже при внесении в масло 0,0036% Ni с МА (0,38% Ni в расчете на ГМ-3).

П р и м е р 2. Проведена серия опытов аналогично примеру 1 с никельсодержащим активатором при 220оС и VH2=3 л/мин, но отработанный ГМ-3 (образец I) был взят в количестве 0,5 г на 50 г масла. Результаты представлены в табл.2.

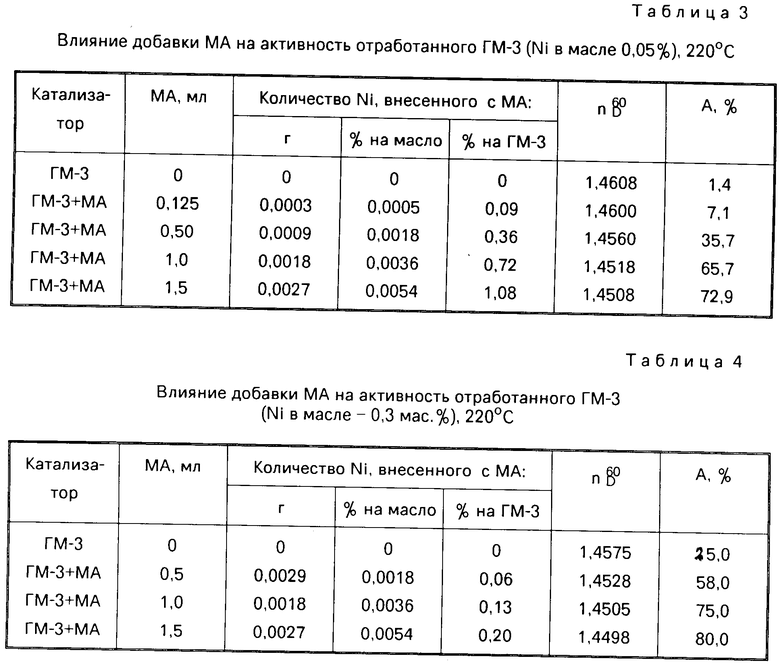

П р и м е р 3. Проведена серия опытов аналогично примеру 1 при 220оС и VH2=3 л/мин, но отработанный ГМ-3 (образец 1) взят в количестве 0,25 г на 50 г подсолнечного масла (0,05 мас. Ni в масле).

Результаты приведены в табл.3.

П р и м е р 4. Проведена серия опытов аналогично примеру 1 при 220оС и VH2= 3 л/мин, но отработанный катализатор ГМ-3 (образец 1) взят в количестве 1,35 г на 50 г подсолнечного масла (0,3% Ni, в масле).

Результаты опытов приведены в табл.4.

П р и м е р 5. а) Аналогично примеру 1 проведен опыт при 200оС VH2=3 л/мин с 0,25 г (0,1% Ni на масло) отработанного ГМ-3 (образец II с содержанием 20,1% Ni на кизельгуре) и 0,75 мл добавки МА, содержащей 0,0014 г Ni или 0,19 мас. Ni в расчете на ГМ-3.

Через 60 мин гидрирования был получен nD60=1,4517, что соответствует А= 66%

б) Аналогично 5"а" взят отработанный ГМ-3, но в количестве 0,2 мас. Ni на масло и 0,75 мл МА, содержащим 0,0014 г Ni или 0,09% Ni по отношению к ГМ-3.

Через 60 мин гидрирования получен nD60=1,4480, А=93%

П р и м е р 6. а) В реактор загружали 50 г подсолнечного масла с n = 1,4614, 0,0604 г неактивного образца Ni-Cu-катализатора, содержащего 32,9% Ni, т.е. Ni в масле 0,04% Гидрирование проводили при 200о и VH2=3 л/мин. Через 60 мин nD60 масла равнялся 1,4607, т.е. активность взятой навески катализатора без добавки МА составляла 4,2%

= 1,4614, 0,0604 г неактивного образца Ni-Cu-катализатора, содержащего 32,9% Ni, т.е. Ni в масле 0,04% Гидрирование проводили при 200о и VH2=3 л/мин. Через 60 мин nD60 масла равнялся 1,4607, т.е. активность взятой навески катализатора без добавки МА составляла 4,2%

б) Аналогично "а", только после внесения в 50 г масла 0,0604 г Ni-Cu-катализатора ввели 0,5 мл железосодержащего активатора. При 200о через 60 мин nD60 масла составляет 1,4542, активность -50%

в) Проведен опыт аналогично "б", но без гетерогенного Ni-Cu- катализатора с 0,5 мл железосодержащего активатора. Через 60 мин пропускания водорода при 200о nD60 был равен 1,4614, т.е. гидрирование не имело места (А=0%).

Таким образом, только сочетание гетерогенного контакта с реактиватором дает каталитическую систему с удовлетворительной активностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОГЕНИЗАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1992 |

|

RU2032725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЦИКЛОТЕТРАДЕКАНА | 1991 |

|

RU2026278C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ | 2014 |

|

RU2550515C1 |

| Способ получения тристеарата | 1982 |

|

SU1062251A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ | 1995 |

|

RU2102137C1 |

| Способ очистки изопрена от ацетиленовых углеводородов | 1972 |

|

SU522592A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛКИЛЬНЫХ СОЕДИНЕНИЙ ТЕЛЛУРА | 1986 |

|

RU2086558C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТА- И ГЕКСАЦИКЛИЧЕСКИХ КАРКАСНЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2151761C1 |

| Способ получения цис-гексена-2 | 1984 |

|

SU1198051A1 |

Изобретение относится к приготовлению катализаторов гидрирования жиров и может быть использовано на гидрогенизационных заводах жироперерабатывающей промышленности. Сущность: для упрощения процесса и улучшения экологической обстановки в качестве реактиватора используют смесь никелевой или железной соли жирных кислот с алкилалюмоксаном или алкилалюминием. Реактивацию и гидрирование совмещают в одной стадии. Содержание никеля или железа из реактиватора по отношению к катализатору составляет 0,1 - 1,6 мас.%. 4 табл.

СПОСОБ РЕАКТИВАЦИИ НИКЕЛЬСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ ГИДРИРОВАНИЯ ЖИРОВ путем добавки активатора, отличающийся тем, что в качестве активатора используют смесь никелевой или железной соли жирных кислот с алкилалюмоксанами или алкилалюминием, взятую в количестве, обеспечивающем содержание никеля или железа 0,1 1,6 мас. по отношению к катализатору.

| Устройство для крепления осевого инструмента | 1987 |

|

SU1468687A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-10—Публикация

1992-01-31—Подача