Изобретение относится к области регенерации отработанных масел, загрязнений твердыми примесями и может быть использовано на нефтеперерабатывающих, машино- и приборостроительных предприятиях, а также на предприятиях, занимающихся ремонтом или эксплуатацией авто- и тракторной техники.

Известен способ очистки отработанного смазочного масла, для снижения содержания суспензированных твердых частиц, предусматривающий обработку отработанного масла соединением, содержащим карбонильную группу, в присутствии водного электролита, разделение получаемой смеси на верхний слой, содержащий очищенное масло, и нижний слой, содержащий агломерированные частицы, в качестве продукта. Недостатком способа является высокое остаточное содержание частиц в масле (не ниже 0,015 мас.%), т.е. невысокая эффективность очистки.

Целью изобpетения является повышение эффективности очистки масла от твердых примесей.

Поставленная цель достигается следующим.

Как и в прототипе, очистку осуществляют путем обработки при участии органического кислородсодержащего вещества, с последующим отделением очищенного масла.

В отличие от прототипа, в качестве очистителя используют полифторированный спирт, жидкий при нормальной температуре, имеющий ограниченную растворимость в масле и т.кип. 80-200оС, при этом полифторированный спирт берут в количестве 3,0-50,0 мас.%, а обработку проводят с диспергированием спирта в течение 8-30 мин при удельной затрате механической энергии в пределах 50-900 Вт/дм3 смеси.

Целесообразно диспергирование спирта осуществлять с помощью механической мешалки или ультразвука.

Применение в данном способе полифторированного спирта с указанными свойствами обусловлено следующим.

Во-первых, жидкое состояние полифторированного спирта необходимо в соответствии с механизмом действия способа.

Во-вторых, ограниченная растворимость полифторированного спирта с маслом требуется в связи с механизмом действия способа и для обеспечения простоты отделения очищенного масла в дальнейшем от полифторированного спирта.

В-третьих, нижний предел температуры кипения полифторированного спирта (80оС) ограничен пожароопасностью технологических процессов.

Верхний предел (200оС) выбран в связи с тем, что отделение от масла растворенной в масле части полифторированного спирта с температурой кипения выше 200оС очень затруднительно и требует значительного усложнения технологического процесса и оборудования.

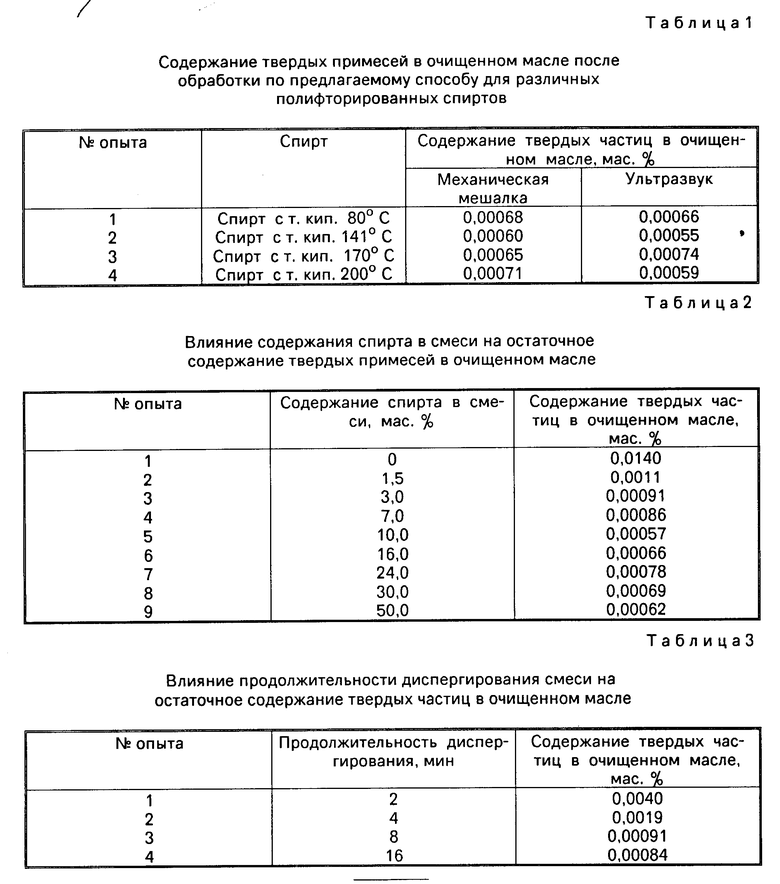

П р и м е р 1. В соответствии с изобретением к 100,0 г отработанного вазелинового медицинского масла добавляют различные для каждого опыта полифторированные спирты: жидкие при нормальной температуре, с ограниченной растворимостью в масле и температурой кипения в пределах 80-200оС. Спирт добавляют в количестве 10 мас.%, диспергируют механической мешалкой или ультразвуком при комнатной температуре в течение 15 мин при удельной затрате механической энергии 83,0 Вт/дм3. Далее смесь центрифугируют и отделяют очищенное масло. Результаты опытов приведены в табл. 1.

П р и м е р 2. В соответствии с изобретением к 100,0 г отработанного вазелинового медицинского масла добавляют различные для каждого опыта количества жидкого при нормальной температуре, с ограниченной растворимостью в масле и т.кип. 141оС полифторированного спирта. Спирт диспергируют механической мешалкой при комнатной температуре в течение 15 мин при удельной затрате механической энергии 83,0 Вт/дм3. Далее смесь центрифугируют. Получают очищенное масло в количестве 93,2-95,1. Результаты опытов приведены в табл. 2.

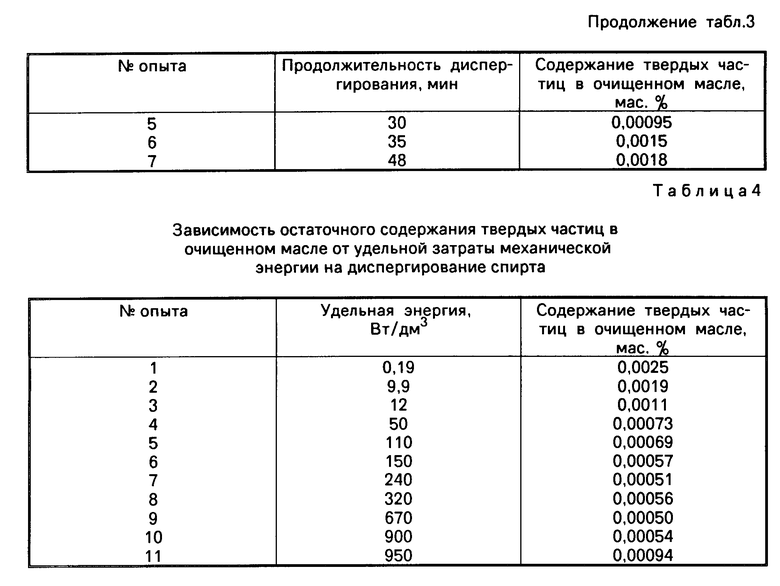

П р и м е р 3. В соответствии с изобретением к 100,0 отработанного индустриального масла добавляют 7,0 мас.% полифторированного спирта, жидкого при нормальной температуре, с ограниченной растворимостью в масле и т.кип. 141оС. Спирт диспергируют механической мешалкой при удельной затрате механической энергии 52,0 Вт/дм3 в течение различных промежутков времени. Далее смесь ценртрифугируют. В результате получают 95,4-96,7 г очищенного масла. Результаты опыта приведены в табл. 3.

П р и м е р 4. В соответствии с изобретением к 100 г отработанного индустриального масла добавляют 16мас.% полифторированного спирта, жидкого при нормальной температуре, с ограниченной растворимостью в масле и т.кип. 141оС. Спирт диспергируют механической мешалкой в течение 8 мин при различных удельных затратах механической энергии на диспергирование. Далее смесь центрифугируют и получают 95,0-96,9 ( г очищенного масла. Результаты эксперимента приведены в табл. 4.

По сравнению с прототипом остаточное содержание твердых примесей в очищенном масле удается снизить в 15,7-30 раз (у способа-прототипа остаточное содержание частиц не ниже 0,015 мас.%, у заявляемого способа 0,0005-0,00095 мас. % ). Из представленных примеров 1-4 видно, что цель достижения наибольшей эффективности очистки масла обеспечивается при содержании полифторированного, жидкого при нормальной температуре, с ограниченной растворимостью в масле и т.кип. 80-200оС спирта в смеси 3,0-50,0 мас.%, при продолжительности процесса диспергирования механической мешалкой или ультразвуком 8-30 мин. Удельная механическая энергия на диспергирование при этом составляет 50-900 Вт/дм3.

Таким образом, применение предлагаемого способа очистки отработанных масел от твердых примесей позволяет значительно повысить эффективность очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1992 |

|

RU2036028C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1992 |

|

RU2019318C1 |

| Способ очистки дизельного топлива | 2019 |

|

RU2730318C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИРАБОТКИ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2054031C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-АМИНО-1,2,4-ТРИАЗОЛА | 1992 |

|

RU2036912C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАСЛОЖИРОВЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2042417C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСНОВЫ ДЛЯ КРЕПКИХ СПИРТНЫХ НАПИТКОВ | 1992 |

|

RU2039810C1 |

| КОСМЕТИЧЕСКИЙ КРЕМ | 1994 |

|

RU2110987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРИДА ГАЛЛИЯ ВЫСОКОЙ ЧИСТОТЫ | 1992 |

|

RU2036150C1 |

| АДСОРБЕНТ НЕФТИ И НЕФТЕПРОДУКТОВ ДЛЯ ОЧИСТКИ ВОДЫ И ПОЧВЫ | 1992 |

|

RU2049543C1 |

Сущность изобретения: отработанное масло подвергают обработке полифторированным спиртом, имеющим т.кип. 80-200°С, в количестве 3-50 мас.%. Обработку проводят диспергированием спирта в течение 8-30 мин при удельной затрате механической энергии в пределах 50 -900 Вт/дм3.. Предпочтительно диспергирование спирта проводят с помощью механической мешалки или ультразвука. 2 з.п. ф-лы, 4 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Передвижной самопишущий прибор для одновременной съемки плана и профиля пройденного повозкой пути | 1948 |

|

SU84212A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-11-15—Публикация

1992-04-24—Подача