Изобретение относится к метизному производству и может быть использовано в сталепроволочных цехах при патентировании проволоки.

Одним из видов термической обработки в сталепроволочных цехах является патентирование проволоки в расплавах свинца или селитры с последующим удалением окалины кислотным травлением.

Известен способ патентирования стальной проволоки закалкой в горячей воде с последующим отпуском, включающий нагрев до 820-850оС, интенсивное охлаждение погружением в водный раствор поверхностно-активных веществ с температурой 100оС в течение 4-6 с, выдержку в печи при 500-600оС в течение 20-90 с, охлаждение на воздухе до цеховой температуры, очистку поверхности от окалины травлением.

Недостатком этого способа является окисление поверхности проволоки в процессе патентирования, что влечет за собой в дальнейшем необходимость очистки ее от окалины кислотным травлением со всеми следующими из этого экологическими и экономическими издержками.

Известно устройство для патентирования проволоки, содержащее размоточное устройство, нагреватель, ванну, составляющую вместе с насосом и теплообменником циркуляционному систему, и намоточное устройство. Для поддержания необходимой температуры расплава селитры 400-550оС ванна оборудована соответствующими нагревательными устройствами.

Недостатками этого устройства являются недостаточные его экономичность вследствие низкого КПД и экологическая чистота, особенно при подогреве ванны сжиганием природного газа.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является известный способ, включающий нагрев до 820-970оС, выдержку при этой температуре, интенсивное охлаждение до 400-550оС погружением в ванну с расплавом свинца или селитры, окончательное охлаждение водой до цеховой температуры и очистку поверхности проволоки от окалины травлением, промывку водой и нанесение на поверхность проволоки подсмазочного слоя.

Недостатками прототипа являются недостаточные его экономичность и экологическая чистота. Для получения заданной структуры металла и соответствующих ей механических свойств в этом процессе применяют такие дорогостоящие и дефицитные материалы, как свинец, селитра и др. Поддержание постоянной температуры расплавов этих материалов требует постоянных и значительных расходов различных энергоносителей. Кроме этого, испарения расплавов свинца и селитры загрязняют атмосферу цеха, а растворенные в промывных водах остатки селитры после интенсивного охлаждения проволоки в расплавах загрязняют прилегающие водоемы и местность. В этом случае требуются дополнительные затраты на осуществление здоровых условий труда и соответствующих природоохранных мер. Кроме этого, нагрев проволоки до 820-970оС, выдержка при этой температуре, погружение в ванну с расплавом селитры сопровождаются окислением поверхности проволоки, в результате чего потери металла в окалину и соответствующее им снижение выхода годной продукции достигают 5-14 кг/т. Очистка поверхности проволоки от окалины травлением, являющимся необходимой технологической операцией перед нанесением на нее подсмазочного слоя, не только требует значительных материальных затрат, но и сильно загрязняет атмосферу цеха парами кислоты и окружающую местность сернокислыми стоками и продуктами их нейтрализации.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является известное устройство, содержащее печь и блок струйного охлаждения, включающий камеру охлаждения с входным и выходным окнами и расположенный в полости этой камеры вентилятор, выходной патрубок которого трубопроводами соединен с холодильником и далее с напорными коробами, снабженными поперечными щелевыми соплами.

Недостатком этого устройства является то, что при охлаждении проволоки, движущейся со скоростью 0,1-0,5 м/с, продувкой через поперечные щелевые сопла не могут быть достигнуты скорости охлаждения, обеспечивающие получение такой же структуры металла и механических свойств проволоки как и в случае патентирования в расплавах свинца и селитры.

Целью изобретения является повышение экономичности и экологической чистоты производства при сохранении требуемой структуры металла и механических свойств проволоки.

Задача, техническое решение которой обеспечивает достижение поставленной цели, состоит в изыскании новой экологически чистой охлаждающей среды, дополнительных технологических операций и оптимальных условий их совокупного применения, позволяющих увеличить выход годной продукции, исключить кислотное травление проволочной заготовки перед нанесением на ее поверхность подсмазочного слоя и одновременно получить структуру металла и механические свойства проволоки такие же как и при традиционном патентировании, но без применения расплавов свинца или селитры.

Поставленная цель достигается тем, что интенсивное охлаждение ведут продувкой газом со скоростью газового потока 8-170 м/с в течение 4-15 с; очистку поверхности проволоки от окалины проводят перед интенсивным охлаждением, для чего выдержку при 820-970оС осуществляют в восстановительной атмосфере в течение 5-15 с, а интенсивное охлаждение ведут продувкой защитным газом; после печи установлен термостат, герметично примыкающий к блоку струйного охлаждения, а напорные короба и их щелевые сопла выполнены вдоль камеры охлаждения по ходу технологического процесса, причем под каждым щелевым соплом в продольном его направлении установлены V-образные центрирующие элементы.

Заявляемое устройство содержит печь, блок струйного охлаждения, включающий камеру охлаждения с входными и ответными им выходными окнами и расположенный в полости этой камеры вентилятор, выходной патрубок которого трубопроводами соединен с холодильником и далее с напорными коробами, снабженными щелевыми соплами. После печи установлен термостат, герметично примыкающий к блоку струйного охлаждения, а напорные короба и их щелевые сопла выполнены вдоль камеры охлаждения по ходу технологического процесса, причем под каждым щелевым соплом в продольном его направлении установлены V-образные центрирующие элементы.

Предлагаемый способ осуществляется следующим образом.

Проволочную заготовку разматывают и нагревают нитью в печи с малоокислительной атмосферой до 820-970оС. При таком нагреве в печах современной конструкции поверхность проволоки окисляется на глубину до 3,0 мкм. После этого проволока поступает в термостат, рабочее пространство которого разогрето соответственно до 820-970оС и заполнено восстановительным газом, например смесью водорода и азота, где производят выдержку ее в течение 5-15 с. Указанная длительность изотермической выдержки обеспечивает завершение процесса аустенитизации и полное восстановление окисленной поверхности проволоки до чистого железа. Очищенная таким образом от окалины проволока поступает в блок струйного охлаждения, где интенсивное ее охлаждение ведут продувкой защитным газом со скоростью газового потока 8-170 м/с в течение 4-15 с, при этом температура проволоки снижается до 400-450оС. Охлажденная таким образом проволока с чистой и свободной от окалины поверхностью, выходя из блока струйного охлаждения, окончательно охлаждается до цеховой температуры водой по известному способу и сматывается в моток или на шпулю.

Предлагаемый способ существенно повышает экологическую чистоту и экономичность производства проволоки.

Выдержка проволоки, нагретой до 820-970оС, с поверхностью, окисленной на глубину до 3 мкм при 820-970оС в восстановительной атмосфере в течение 5-15 с, обеспечивая практически полную очистку поверхности от окалины, исключает необходимость применения для этой цели дорогостоящей серной или соляной кислоты, извести, других материалов и энергоресурсов. В результате этого существенно снижаются эксплуатационные расходы на патентирование проволоки и ликвидируется загрязнение цеха испарениями кислотных растворов и окружающей среды сернокислыми стоками и продуктами нейтрализации. Интенсивное охлаждение продувкой газом со скоростью газового потока 8-170 м/с в течение 4-15 с обеспечивает необходимые прочностные свойства проволоки, исключает необходимость применения для этой цели дорогостоящих и дефицитных материалов: свинца и селитры. В результате этого снижаются эксплуатационные расходы на патентирование проволоки и ликвидируются загрязнения цеха испарениями расплавов свинца и селитры. Кроме этого, по сравнению с прототипом отпадает необходимость очищает поверхность проволоки от остатков селитры растворением их в промывных водах и тратить определенные средства на очистку этих вод, что также заметно повышает экономичность процесса и его экологическую чистоту.

Предлагаемый способ предназначен, в основном, для обработки проволоки диаметром 1,0-8,0 мм. Интенсивное охлаждение продувкой газом со скоростью газового потока 8-170 м/с в течение 4-15 с обеспечивает получение требуемой структуры металла и прочностных свойств проволоки соответственно диаметром 1,0 и 8,0 мм.

Снижение скорости газового потока до величин менее 8 м/с не имеет смысла, так как при этом предел прочности в проволоке диаметром 1,0 мм меньше, чем при патентировании в расплавах селитры или свинца.

Увеличение скорости газового потока свыше 170 м/с также не имеет смысла, так как при этом проволока диаметром 8,0 мм сильно упрочняется и теряет свои пластические свойства.

Время продувки проволоки диаметром 1,0 мм газовым потоком со скоростью 8 м/с менее 4 с неприемлемо, так как при этом не обеспечивается полнота структурных превращений металла и при дальнейшем охлаждении водой до цеховой температуры происходит закалка отдельных участков проволоки на мартенсит, что недопустимо с точки зрения дальнейшей ее переработки волочением.

Увеличение времени продувки проволоки диаметром 8,0 мм газовым потоком со скоростью 170 м/с свыше 15 с не имеет смысла, так как при этом деформирование структуры металла закончилось, проволока имеет также как и при охлаждении в расплавах свинца и селитры сорбитную структуру, а дальнейшее увеличение времени продувки увеличивает габариты блока струйного охлаждения и снижает экономичность производства.

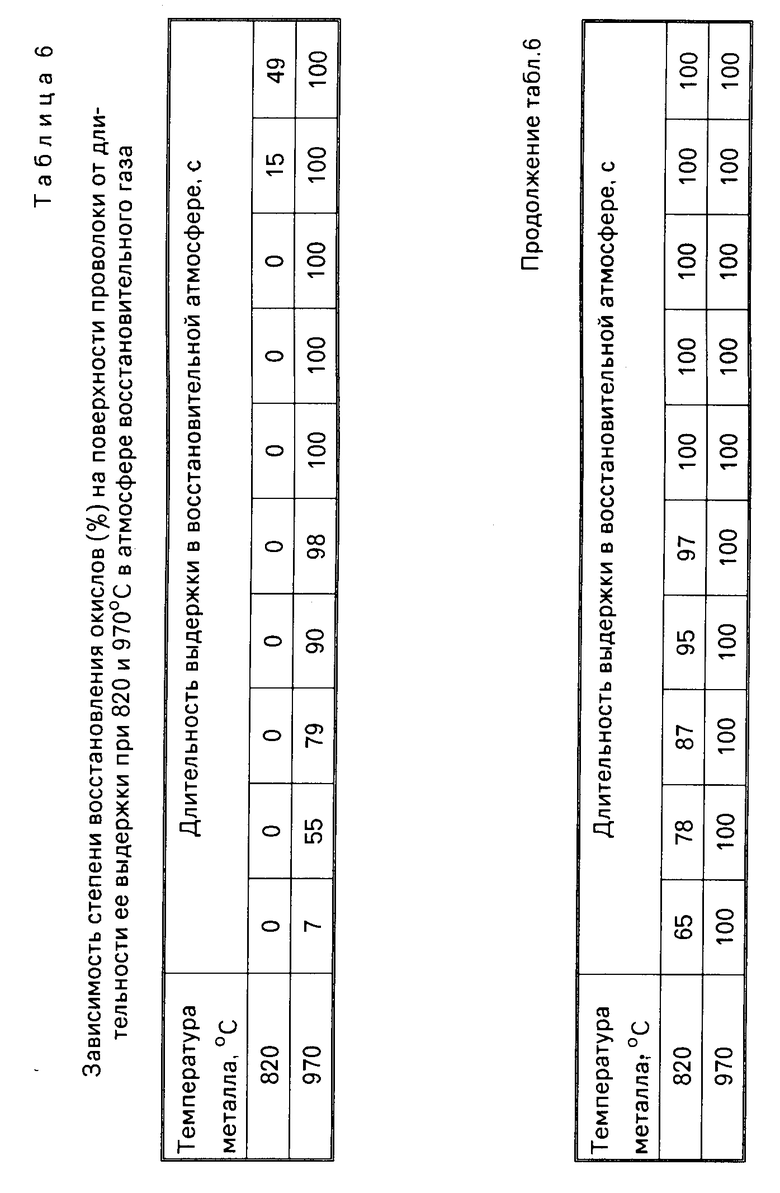

Интервал времени 5-15 с, затрачиваемого на выдержку проволоки в восстановительной атмосфере, определен из условия наиболее полного восстановления окисленного слоя металла толщиной до 3 мкм при температуре 820 и 970оС.

Для обеспечения полного восстановления окисленной поверхности при 970оС достаточна продолжительность ее выдержки 5 с. При выдержке менее 5 с окислы на поверхности проволоки восстанавливаются не полностью и для дальнейшей переработки проволоки требуется дополнительная очистка поверхности окалины травлением.

С понижением температуры выдержки продолжительность ее увеличивается. При 820оС полное восстановление окисленной поверхности происходит за 15 с. Увеличение выдержки свыше 15 с не имеет смысла, так как при этом происходит бесполезное увеличение длины технологической линии, что снижает экономичность производства.

Таким образом применение в предлагаемом способе выдержки при температуре 820-970оС в восстановительной атмосфере в течение 5-15 с с последующим интенсивным охлаждением продувкой защитным газом со скоростью газового потока 8-170 м/с в течение 4-15 с, а затем окончательного охлаждения проволоки водой до цеховой температуры, исключая необходимость очистки поверхности проволоки от окалины травлением и необходимость применения расплавов селитры или свинца, позволяет повысить экологическую чистоту и экономичность производства при сохранении требуемой структуры металла и механических свойств проволоки.

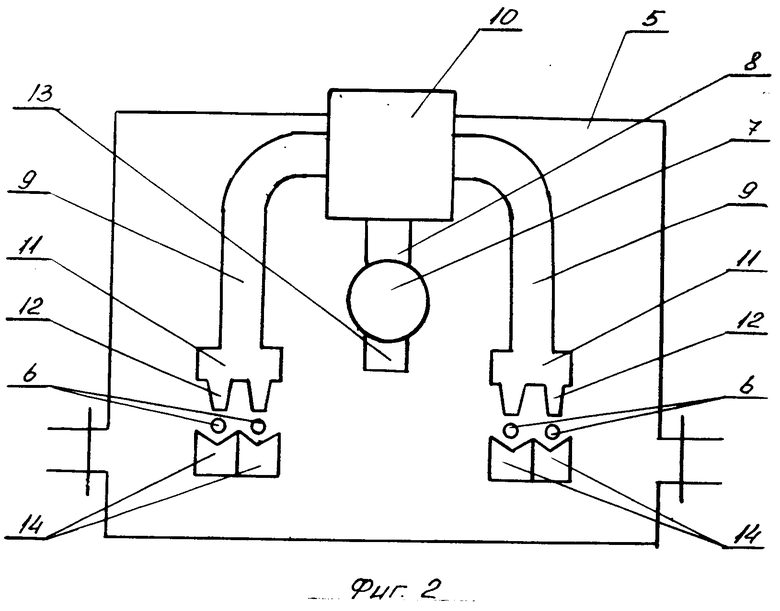

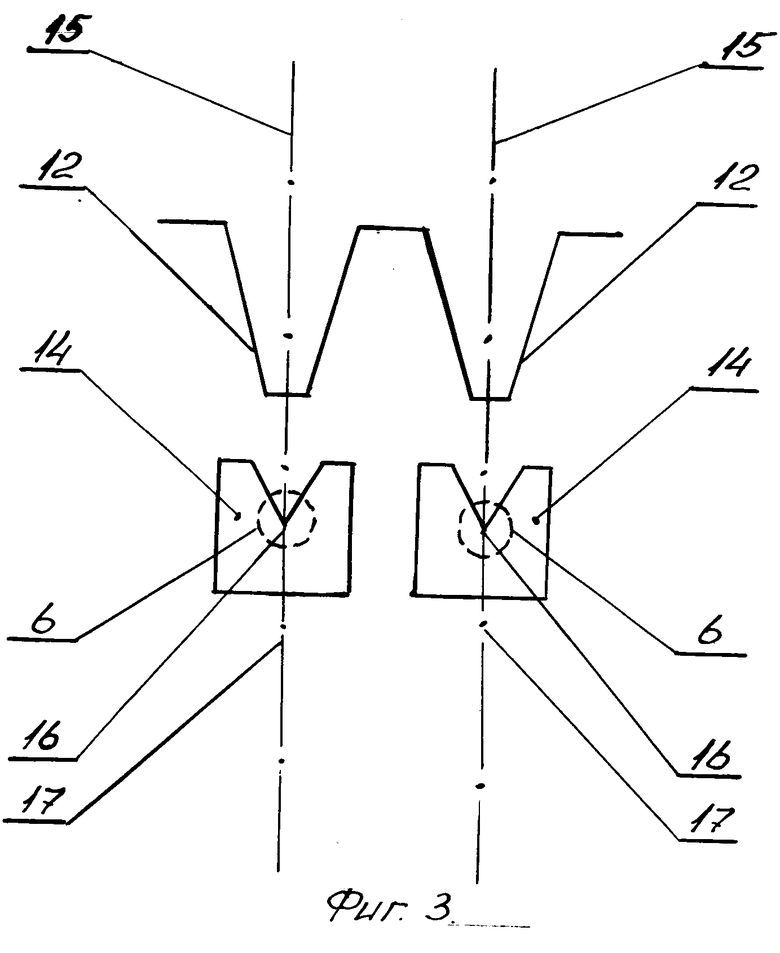

На фиг. 1 показана общая компоновка узлов предлагаемого устройства; на фиг. 2 - схема блока струйного охлаждения в поперечном его сечении; на фиг. 3 - схема узла щелевых сопл.

Устройство содержит печь 1, термостат 2, герметично примыкающий к блоку 3 струйного охлаждения и ванну 4. Узел блока 3 включает камеру 5 охлаждения с входными и ответными им выходными окнами 6 и расположенный в полости камеры 5 вентилятор 7. Выходной патрубок 8 вентилятора 7 трубопроводами 9 соединен с холодильником 10 и далее с напорными коробами 11, снабженными щелевыми соплами 12, а входной патрубок 13 вентилятора 7 находится в полости камеры 5, образуя с остальными элементами блока струйного охлаждения замкнутую систему. Напорные короба 11 и их щелевые сопла 12 имеют продольное исполнение и расположены вдоль камеры 5 по ходу технологического процесса, причем под каждым щелевым соплом 12 в продольном его направлении установлены с определенным шагом V-образные центрирующие элементы 14, выполненные в виде неподвижных пластин или вращающихся роликов. При этом щелевые сопла 12, элементы 14, входные и ответные им выходные окна 6 взаимно расположены таким образом, что плоскость 15 продольной симметрии каждого щелевого сопла 12 проходит через ось 16, соединяющую центры входного и ответного ему выходного окна 6, а оси 17 симметрии элементов 14 лежат в плоскости 15 каждого щелевого сопла 12, причем дно углубления каждого элемента 14 расположено на оси 16, проходящей через центры входного и ответного ему выходного окна 6.

Предлагаемое устройство работает следующим образом.

Перед началом работы рабочее пространство печи 1 и термостата 2 разогревают соответственно до 820-970оС, при этом рабочее пространство термостата 2 предварительно заполняют восстановительным газом, например смесью водорода и азота. Полость камеры 5 блока 3, вентилятора 7, холодильника 10, напорных коробов 11 с щелевыми соплами 12 и соединяющих их трубопроводов 9 заполняют защитным газом. Ванну 4 наполняют водой, после чего на размоточное устройство устанавливают шпулю с проволокой, передний конец которой пропускают через рабочее пространство печи 1, термостата 2, блока 3, ванну 4 и закрепляют в намоточном устройстве. Включают двигатель блока струйного охлаждения и с помощью регулирующих шиберов или путем изменения числа его оборотов устанавливают в зависимости от диаметра проволоки и марки стали необходимую скорость газового потока на выходе из щелевых сопл 12. Защитный газ, вытекая из щелевых сопл, формируется в систему плоских струй, атакующих поверхность обрабатываемых проволочных нитей, охлаждая их. Далее нагретый защитный газ через отсасывающие каналы поступает из полости камеры 5 на всас циркуляционного вентилятора 7, а затем с его выхлопа направляется в холодильник 10, где отдает тепло охлаждающей воде. Из холодильника 10 охлажденный газ вновь движется в напорные короба 11 и щелевые сопла 12 для повторения теплообменного цикла. Устройство таким образом подготовлено к работе.

После включения намоточного устройства проволока, перемещаясь со скоростью 0,1-0,5 м/c, нагревается в печи 1, изотермически выдерживается в течение определенного времени в термостате 2 и интенсивно охлаждается в блоке 3 продувкой скоростным газовым потоком с постоянной скоростью по всей длине продольного щелевого сопла 12. Для обеспечения строго постоянной скорости охлаждения в каждом поперечном сечении проволоки и высокой однородности структуры и механических свойств металла проволока при своем движении вдоль щелевого сопла строго фиксируется относительно продольной его оси с помощью элементов 14, при этом выбранный шаг их установки вдоль щелевого сопла исключает в промежутках между ними прогиб и возможность бокового смещения проволоки под воздействием скоростного напора газового потока. Намоточное устройство, протягивая проволоку через ванну с водой, охлаждает ее до цеховой температуры и сматывает на шпулю или в моток.

Применение в предлагаемом устройстве термостата, герметично примыкающего к блоку струйного охлаждения, напорных коробов и их щелевых сопл, выполненных вдоль камеры охлаждения по ходу технологического процесса, и V-образных центрирующих элементов, установленных под каждым щелевым соплом в продольном его направлении, обеспечивает очистку поверхности проволоки от окалины без применения кислоты, а также высокие скорости охлаждения проволоки движущейся со скоростью 0,1-0,5 м/с и получение за счет этого такой же структуры металла и механических свойств проволоки как и в случае патентирования в расплавах свинца и селитры.

Таким образом, применение предлагаемого устройства, исключая необходимость очистки поверхности проволоки от окалины травлением и необходимость применения расплавов селитры и свинца, позволяет повысить экологическую чистоту и экономичность производства при сохранении требуемой структуры металла и механических свойств проволоки.

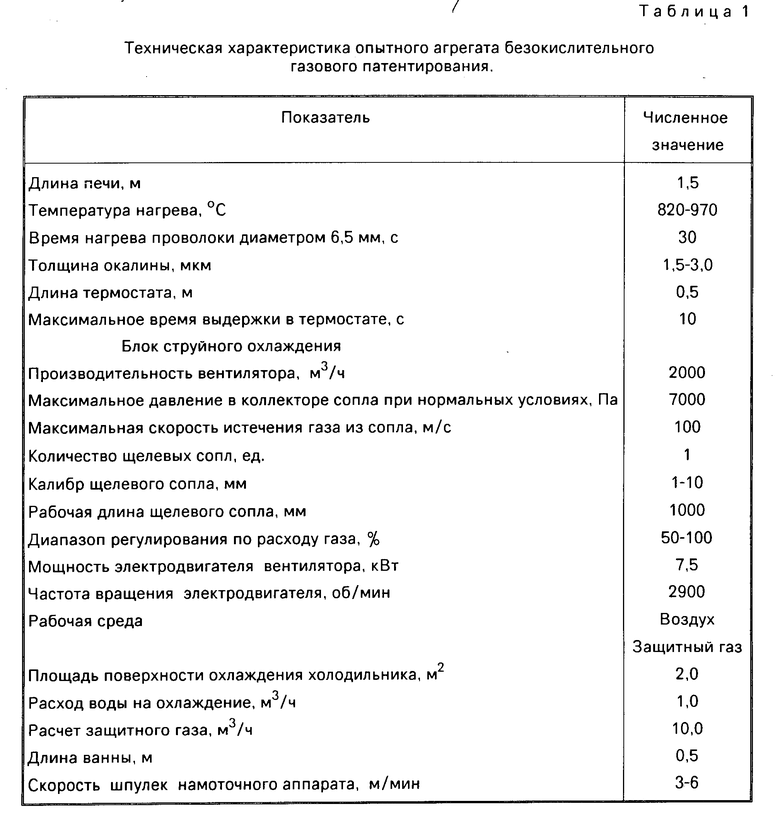

П р и м е р. В настоящее время предлагаемое устройство реализовано в виде опытного агрегата безокислительного газового патентирования, сооруженного в прокатной лаборатории Института черной металлургии. В состав опытного агрегата входят устройство для размотки шпуль, электрическая проходная муфельная печь малоокислительного нагрева, электрический муфельный термостат, блок струйного охлаждения, водяная ванна и шпуленамоточный аппарат. Техническая характеристика опытного агрегата приведена в табл. 1.

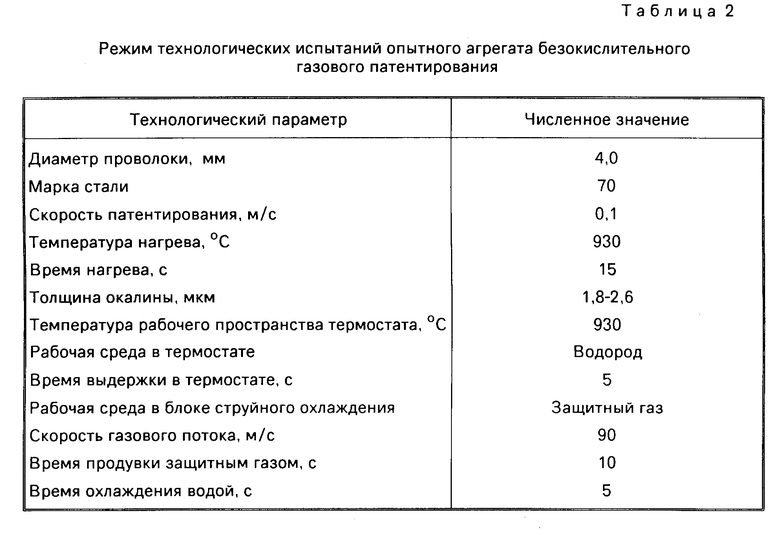

На опытном агрегате производили обработку проволоки диаметром 4 мм из стали 70 по режиму, указанному в табл. 2.

По такому режиму было обработано и испытано более 1500 м проволоки. Вся проволока после охлаждения имела металлически блестящую поверхность. Металлографическими исследованиями подтверждено отсутствие на поверхности проволоки окалины. Механические испытания и металлографические исследования также показали, что проволока, обработанная на опытном агрегате, имеет такую же структуру металла и прочностные свойства, как и после патентирования в расплавах селитры или свинца.

Следовательно, применение предлагаемого устройства обеспечивает очистку поверхности проволоки от окалины без применения кислотного травления и интенсивное охлаждение проволоки, исключая использование расплавов селитры или свинца.

Предлагаемый способ опробован на экспериментальной установке, сооруженной в прокатной лаборатории Института черной металлургии. Образцами служила проволочная заготовка диаметром 1,0-8,0 мм из стали 70. Образцы длиной 200 мм нагревали в электрической печи до 900оС. Общее время нагрева образцов с выдержкой при этой температуре составило 4 мин. Нагретые таким образом образцы перемещали из печи в камеру струйного охлаждения, где производили интенсивное их охлаждение до цеховой температуры продувкой воздухом с различными скоростями газового потока. Необходимую скорость воздушного потока устанавливали по величине давления воздуха на срезе щелевого сопла с учетом его плотности, исходя из известных соотношений. Давление воздуха при малых скоростях потока измеряли манометром типа НМП-52, 0-250 Па. При высоких скоростях воздушного потока давлением воздуха измеряли V-образным манометром l=2000 мм.

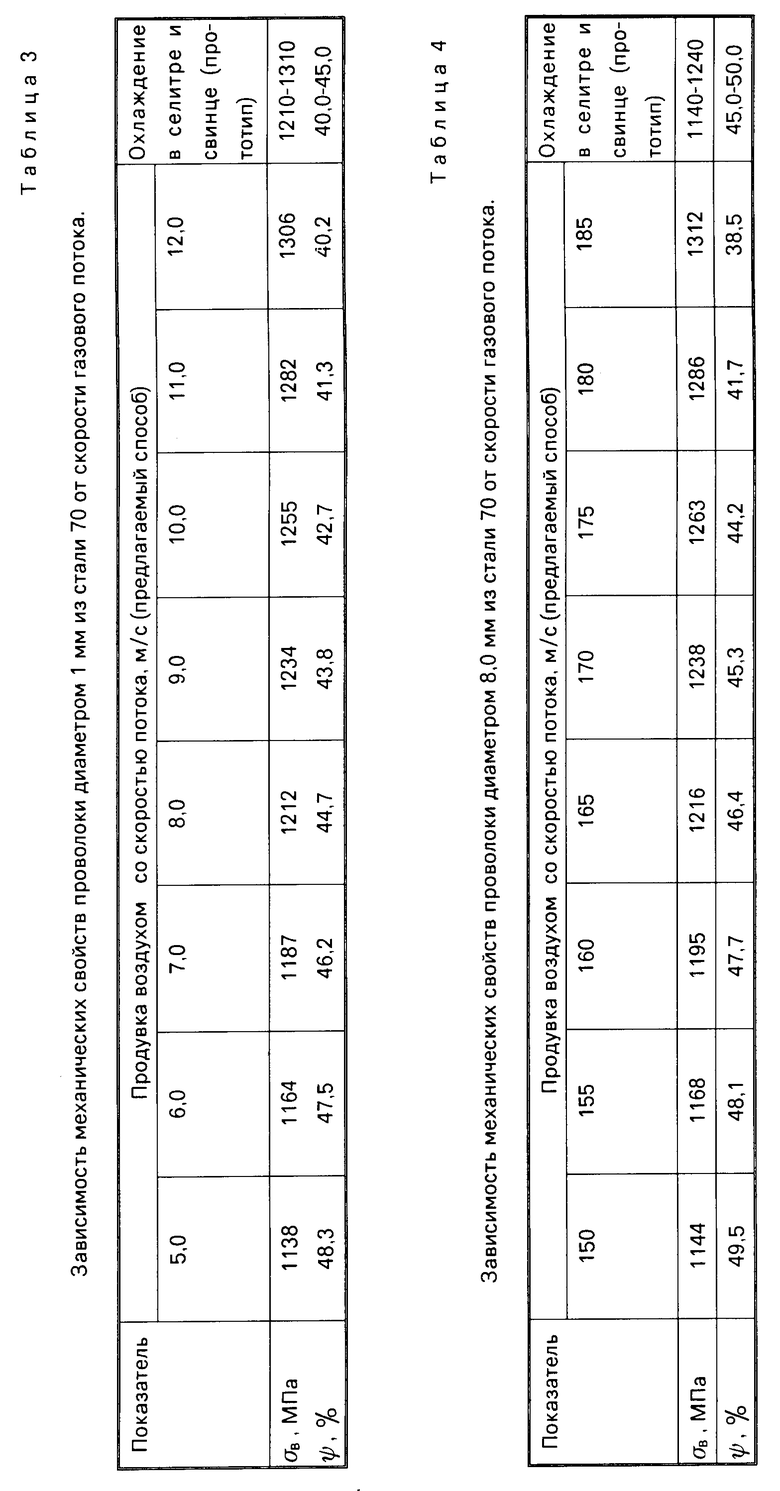

О прочностных свойствах проволочной заготовки различного диаметра судили по величине временного сопротивления σв, а пластичности металла - по величине относительного сужения Ψ. Для каждой скорости воздушного потока испытывали по пять образцов. Полученные средние значения σв и Ψ для каждого предельного значения диаметра образцов в сравнении с соответствующими требованиями для прототипа приведены в табл. 3 и 4.

Из табл. 3 и 4 видно, что установленный интервал скоростей газового потока 8-170 м/с при интенсивном охлаждении проволоки воздухом от 900 до 20оС, является оптимальным с точки зрения получения механических свойств для основного размерного сортамента проволочной заготовки позволяет при этом по сравнению с прототипом исключить применение дорогостоящих материалов (свинца и селитры) и повысить таким образом экономичность и экологическую чистоту производства.

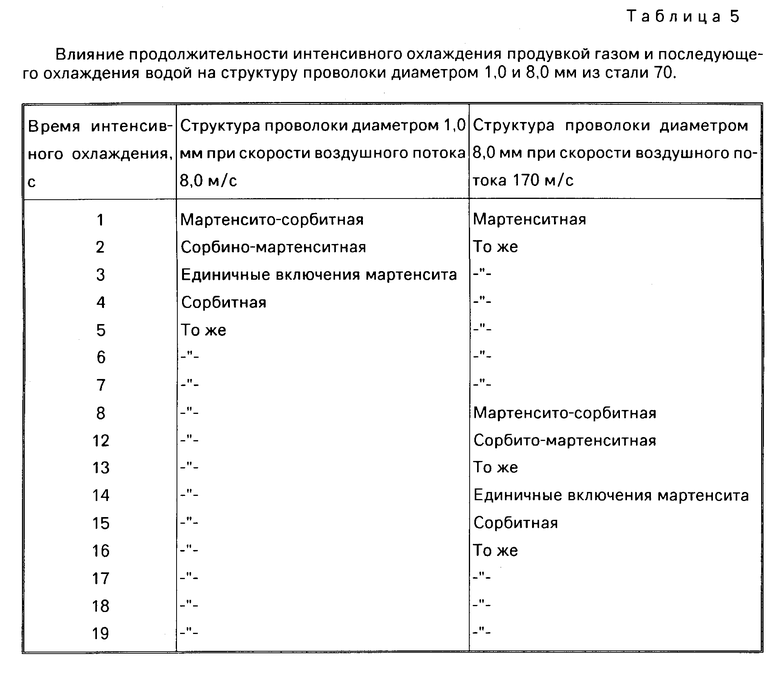

Для повышения экономичности производства путем сокращения длины технологической линии предлагаемый способ предусматривает ограничение времени интенсивного охлаждения продувкой газом и применение после него окончательного охлаждения проволоки до цеховой температуры погружением ее в воду. Комбинация этих технологических приемов существенно влияет на структуру металла. Оценку структуры проволоки при обработке ее по предлагаемому способу производили следующим образом. Проволочную заготовку диаметром 1,0 и 8,0 мм из стали 70 нагревали до 900оС и после выдержки при этой температуре в течение 4 мин охлаждали в струйной камере газовыми потоками со скоростями соответственно 8 и 170 м/с. Через определенные промежутки времени интенсивное охлаждение продувкой газом прерывали и экспериментальные образцы быстро погружали в ванну с водой. Из охлажденных таким образом образцов готовили шлифы и оценку структуры металла производили по результатам их осмотра на металлографическом микроскопе типа "Неофот-2" при увеличении х 800. Результаты оценки структуры металла, получаемой по предлагаемому способу, приведены в табл. 5.

Известно, что традиционный способ патентирования проволоки в расплавах свинца или селитры (прототип) обеспечивает получение сорбитной структуры металла. Сравнивая с прототипом данные, приведенные в табл. 5, видно, что установленный интервал времени интенсивного охлаждения проволоки продувкой газом 4-15 с при скоростях газового потока 8-170 м/с является оптимальным с точки зрения получения сорбитной структуры металла для основного размерного сортамента проволочной заготовки и в сочетании с окончательным охлаждением проволоки водой позволяет повысить экономичность производства за счет соответствующего сокращения технологической линии.

Чистоту поверхности проволоки после очистки ее от окалины перед интенсивным охлаждением при обработке проволоки по предлагаемому способу оценивали следующим образом. Проволочную заготовку диаметром 6,0 мм из стали 70 со светлой поверхностью нагревали в трубчатой электрической печи с защитной атмосферой до 820 и 970оС. Нагретые таким образом образцы регламентировано окисляли в течение 0,5-1,5 с на воздухе таким образом, чтобы толщина окалины не превышала 3 мкм, после чего помещали их в трубчатый термостат, рабочее пространство которого было разогрето, в одном случае до 820оС, а в другом случае до 970оС, и заполнено азотоводородной смесью следующего состава: водорода 40% и азота 60%. При их температурах образцы выдерживали в термостате в течение 1-20 с, после чего, исключая контакт с воздухом, перемещали их в камеру, заполненную защитным газом состава: водорода 4% и остальное азот, где охлаждали до цеховой температуры. Из охлажденных таким образом образцов готовили шлифы, на которых металлографическим методом определяли степень восстановления окислов. Для каждой длительности выдержки в восстановительной атмосфере при данной температуре исследовано по пять шлифов. Зависимость степени восстановления окислов на поверхности проволоки для каждого из предельного значения температуры изотермической выдержки от ее продолжительности приведена в табл. 6. Из табл. 6 видно, что оптимальным интервалом выдержки проволоки с окисленной поверхностью при 820 и 970оС в восстановительной атмосфере с точки зрения чистоты поверхности является 5-15 с. При длительности обработки при 970оС менее 5 с не обеспечивается однородность состояния поверхности, что при дальнейшей переработке проволоки будет осложнять процесс волочения и таким образом снижать экономичность производства проволоки. Увеличение длительности изотермической выдержки при 820оС свыше 15 с лишено смысла, поскольку процесс очистки поверхности проволоки от окалины практически закончился. Как показала переработка опытных мотков проволоки с чистотой поверхности, полученной при обработке ее по предлагаемому способу, процесс волочения по штатной технологии протекал также устойчиво как и в случае волочения проволоки после очистки ее поверхности от окалины, согласно прототипу, травлением.

Таким образом, реализация предлагаемого способа и устройства для его осуществления обеспечивает повышение экологической чистоты и экономичности производства при сохранении требуемой структуры, механических свойств металла и чистоты поверхности проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОВОЛОКИ | 1992 |

|

RU2016096C1 |

| БП-СПОСОБ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2063447C1 |

| СПОСОБ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2063452C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2102502C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2116360C1 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО | 2019 |

|

RU2810917C1 |

| ЭЛЕКТРИЧЕСКИЕ, МЕХАНИЧЕСКИЕ, ВЫЧИСЛИТЕЛЬНЫЕ И/ИЛИ ДРУГИЕ УСТРОЙСТВА, СФОРМИРОВАННЫЕ ИЗ МАТЕРИАЛОВ С ЧРЕЗВЫЧАЙНО НИЗКИМ СОПРОТИВЛЕНИЕМ | 2012 |

|

RU2612847C2 |

Использование: изобретение относится к метизному производству и может быть использовано в сталепроволочных цехах при патентировании проволоки. Сущнось: проволоку нагревают до 820 ... 970°С, выдерживают при этой температуре, интенсивно охлаждают продувкой газом со скоростью газового потока 8 . . . 170 м/с в течение 4 ... 15 с до 400 ... 550°С, окончательно охлаждают водой до цеховой температуры. Очищают поверхность проволоки от окалины перед интенсивным охлаждением, для чего выдержку при 820 ... 970°С проводят в восстановительной атмосфере. Устройство для обработки проволоки содержит размоточное устройство, печь, термостат, герметично примыкающий к блоку струйного охлаждения, включающему камеру охлаждения с входными и выходными окнами, расположенный в полости этой камеры вентилятор, выходной патрубок которого соединен с холодильником и напорными коробами, снабженными щелевыми соплами, расположенными по ходу технологического процесса, и намоточное устройство. Щелевые сопла оборудованы Y-образными центрирующими элементами. 1 с. и 1 з. п. ф-лы, 3 ил., 6 табл.

| Подольский Б.Г | |||

| и др | |||

| Совершенствование режимов нагрева при непрерывном светломотжига труб | |||

| Сталь, N 3, 1990, с.95-99. |

Авторы

Даты

1994-11-15—Публикация

1991-08-20—Подача