Изобретение относится к метизному производству, конкретнее к производству проволоки, и может быть использовано в сталепроволочных цехах при патентировании проволоки.

Одним из видов термической обработки в сталепроволочных цехах является патентирование проволоки в расплавах свинца или селитры с последующим удалением окалины кислотным травлением. С целью повышения экономичности и экологической чистоты этого процесса в настоящее время разрабатываются и внедряются новые его разновидности.

Известен способ патентиpования стальной проволоки закалкой в горячей воде с последующим отпуском, включающий нагрев до 820-850оС, интенсивное охлаждение погружением в водный раствор поверхностно-активных веществ с температурой 100оС в течение 4-6 с, выдержку в печи при 500-600оС в течение 20-90 с, охлаждение на воздухе до цеховой температуры.

Недостатком этого способа является неоднородность структуры по сечению проволоки в результате закалки в водном растворе поверхностно-активных веществ и последующего отпуска, что отражается на качестве последующей ее переработки.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является известный способ, включающий нагрев до 820-970оС, выдержку при этой температуре, интенсивное охлаждение до 400-550оС погружением в ванну с расплавом свинца или селитры и окончательное охлаждение до цеховой температуры.

Недостатком прототипа является недостаточная его экономичность и экологическая чистота. Для получения заданных механических свойств проволоки в этом процессе применяют такие дорогостоящие и дефицитные материалы, как свинец, селитра и др. Поддержание постоянной температуры расплавов этих материалов требует постоянных и значительных расходов различных энергоносителей. Кроме этого, испарения расплавов свинца и селитры загрязняют атмосферу цеха, а растворенные в промывных водах остатки селитры после интенсивного охлаждения проволоки в расплавах загрязняют прилегающие водоемы и местность. В этом случае требуются дополнительные затраты на осуществление здоровых условий труда и соответствующих природоохранных мер.

Целью изобретения является повышение экономичности и экологической чистоты производства при сохранении требуемых механических свойств проволоки.

Задача, техническое решение которой обеспечивает достижение поставленной цели, состоит в изыскании новой экологически чистой охлаждающей среды, дополнительных технологических операций и оптимальных условий их совокупного применения, позволяющих исключить применение расплавов свинца или селитры и одновременно получить механические свойства проволоки, такие же как и при традиционном патентировании.

Поставленная цель достигается тем, что интенсивное охлаждение ведут продувкой газом со скоростью газового потока 8-170 м/с.

Заявляемый способ обработки проволоки включает нагрев до 820-970оС, выдержку при этой температуре, интенсивное охлаждение до 400-550оС, окончательное охлаждение до цеховой температуры. Интенсивное охлаждение ведут продувкой газом со скоростью газового потока 8-170 м/с.

Предлагаемый способ осуществляется следующим образом. Проволочную заготовку разматывают и нагревают нитью в печи до температуры 820-970оС. После этого проволока поступает в термостат, рабочее пространство которого разогрето соответственно до 820-970оС, где производят выдержку ее в течение 5-15 с. Указанная длительность изотермической выдержки обеспечивает завершение процесса аустенитизации. Затем проволока поступает в блок струйного охлаждения, где интенсивное ее охлаждение ведут продувкой защитным газом со скоростью газового потока 8-170 м/с. При этом температура проволоки снижается до 400-550оС. Охлажденная таким образом проволока, выходя из блока струйного охлаждения, окончательно охлаждается до цеховой температуры и сматывается в моток или на шпулю.

Предлагаемый способ повышает экологическую чистоту и экономичность производства проволоки.

Интенсивное охлаждение продувкой газом со скоростью газового потока 8-170 м/с, обеспечивая необходимые прочностные свойства проволоки, исключает необходимость применения для этой цели дорогостоящих и дефицитных материалов: свинца и селитры. В результате этого снижаются эксплуатационные расходы на патентирование проволоки и ликвидируется загрязнение цеха испарениями свинца и селитры. Кроме этого, по сравнению с прототипом отпадает необходимость очищать поверхность проволоки от остатков селитры растворением их в промывных водах и тратить определенные средства на очистку этих вод, что также заметно повышает экономичность процесса и его экологическую чистоту.

Предлагаемый способ предназначен, в основном, для обработки проволоки диаметром 1,0-8,0 мм. Интенсивное охлаждение продувкой газом со скоростью газового потока 8-170 м/с обеспечивает получение требуемых прочностных свойств проволоки соответственно диаметром 1,0 и 8,0 мм. Снижение скорости газового потока до величин менее 8 м/с не имеет смысла, так как при этом предел прочности в проволоке диаметром 1,0 мм будет меньше, чем при патентировании в расплавах селитры или свинца. Увеличение скорости газового потока свыше 170 м/с также не имеет смысла, так как при этом проволока диаметром 8,0 мм сильно упрочняется и теряет свои пластические свойства.

Таким образом, применение в предлагаемом способе охлаждения продувкой защитным газом со скоростью газового потока 8-170 м/с исключая необходимость применения расплавов селитры или свинца, позволяет повысить экологическую чистоту и экономичность производства при сохранении требуемой структуры металла и механических свойств проволоки.

П р и м е р. Предлагаемый способ опробован на экспериментальной установке, сооруженной в прокатной лаборатории Института черной металлургии Образцами служила проволочная заготовка диаметром 1,0-8,0 мм из стали 70. Образцы длиной 200 мм нагревали в электрической печи до температуры 900оС. Общее время нагрева образцов с выдержкой при этой температуре составило 4 мин. Нагретые таким образом образцы перемещали из печи в камеру струйного охлаждения где производили интенсивное их охлаждение до 500оС продувкой воздухом с различными скоростями газового потока, после чего окончательно охлаждали до цеховой температуры. Необходимую скорость потока устанавливали по величине давления воздуха на срезе щелевого сопла с учетом его плотности, исходя из известных соотношений. Давление воздуха при малых скоростях потока измеряли манометром типа НМП-52,0 250 Па. При высоких скоростях воздушного потока давление воздуха измеряли У-образным манометром l= 2000 мм.

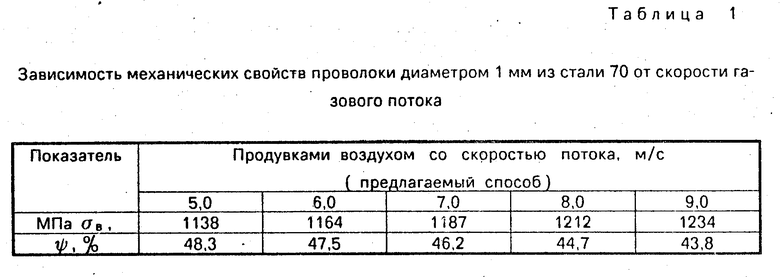

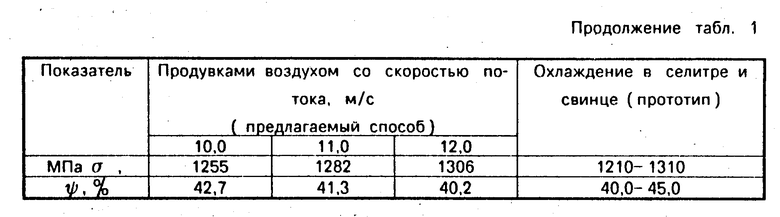

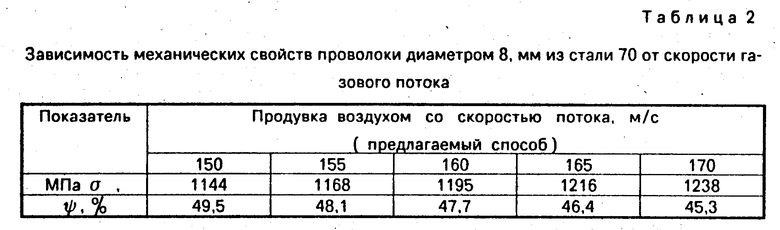

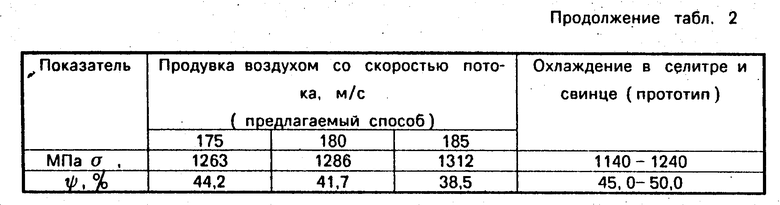

О прочностных свойствах проволочной заготовки различного диаметра судили по величине временного сопротивления σв , а о пластичности металла - по величине относительного сужения Ψ . Для каждой скорости воздушного потока испытывали по 5 образцов. Полученные средние значения σв и Ψ для каждого предельного значения диаметра образцов в сравнении с соответствующими требованиями для прототипа приведены в табл. 1 и 2.

Из табл. 1 и 2 видно, что установленный интервал скоростей газового потока 8-170 м/с, при интенсивном охлаждении проволоки воздухом от 900оС до 500оС является оптимальным, с точки зрения получения механических свойств для основного размерного сортамента проволочной заготовки, и позволяет при этом по сравнению с прототипом исключить применение дорогостоящих материалов: свинца и селитры и повысить таким образом экономичность и экологическую чистоту производства.

Таким образом, реализация предлагаемого способа по сравнению с прототипом обеспечивает повышение экологической чистоты и экономичности производства при сохранении требуемой структуры и механических свойств металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023030C1 |

| СПОСОБ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2063452C1 |

| БП-СПОСОБ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2063447C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2102502C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОУГЛЕРОДИСТОЙ КАТАНКИ С ПРОКАТНОГО НАГРЕВА | 1992 |

|

RU2044073C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2116360C1 |

| УЧАСТОК ОХЛАЖДЕНИЯ КАТАНКИ | 1994 |

|

RU2116849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ДЛЯ ВАРИСТОРОВ | 1992 |

|

RU2046833C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА | 2001 |

|

RU2186206C2 |

Сущность изобретения: способ включает нагрев до 820 - 970°С, выдержку при этой температуре, интенсивное охлаждение до 400 - 550°С и окончательное охлаждение до цеховой температуры. Новым является то, что интенсивное охлаждение ведут продувкой газом со скоростью газового потока 8 - 170 м/с. 2 табл.

СПОСОБ ОБРАБОТКИ ПРОВОЛОКИ, включающий нагрев ее до 820 - 970oС, выдержку при этой температуре, ускоренное охлаждение до 400 - 550oС, окончательное охлаждение до температуры окружающей среды, отличающийся тем, что ускоренное охлаждение ведут продувкой газом со скоростью газового потока 8 - 170 м/с.

| Недовизий И.Н | |||

| и др | |||

| Совмещение процессов производства проволоки | |||

| М.: Металлургия | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1994-07-15—Публикация

1992-01-30—Подача