Изобретение относится к метизному производству, в частности, к производству проволоки и может быть использовано в сталепроволочных цехах при термообработке проволоки. Одним из видов термообработки проволоки является ее патентирование.

Известен способ термической обработки протяжных изделий (п. Украины N 6422 от 20.08.91, кл. C 21 D 9/52).

Известный способ термической обработки включает нагрев протяжных изделий, в частности проволоки, до температуры аустенизации, изотермическую выдержку при этой температуре в восстановительной атмосфере, интенсивное охлаждение до температуры стабилизации структуры, окончательное охлаждение до температуры окружающей среды.

При этом изотермическую выдержку осуществляют перед интенсивным охлаждением при 820-970oC в восстановительной атмосфере в течение 5-15 мин, а интенсивное охлаждение ведут продувкой защитным газом со скоростью газового потока 8-170 м/сек в течение 4-15 с. Затем охлажденную до 400-550oC проволоку окончательно охлаждают до температуры окружающей среды в ванне с водой и сматывают в моток или на шпулю.

Изотермическая выдержка, которую проводят при температуре 820-970oC в термостате в атмосфере восстановительного газа, обеспечивает завершение процесса аустенизации и восстановление окисленной поверхности проволоки, однако, не оказывает влияния на прочностные свойства получаемого изделия.

Полученное известным способом изделие характеризуется пониженным качеством, а также низким выходом годного. Обусловлено это тем, что интенсивное охлаждение, которое ведут продувкой защитным газом со скоростью газового потока 8-170 м/с в течение 4-15 с, не обеспечивает получение необходимой однородности структуры металла и прочностных свойств изделия.

Продувка газом в указанных режимах не позволяет переохладить аустенит без выделения в структуре свободных избыточных фаз, из-за которых в связи с концентрационной неоднородностью в структуре возникают местные напряжения, приводящие к браку.

Кроме того, процесс охлаждения регулируется только температурой и скоростью подачи среды воздействия - газа. Контроль за состоянием изделия отсутствует.

Охлаждение газом ведется по большой длине изделия, порядка 10 м и, являясь процессом очень инерционным, не позволяет обеспечить точное регулирование температуры изделия.

Отсутствие возможности точно и быстро задать температуру фазового превращения и отсутствие контролируемой выдержки, осуществляемой после интенсивного охлаждения, в известном способе приводит к получению неоднородной структуры металла и как следствие, снижению выхода годного.

Ближайшим аналогом к способу термической обработки является установка, в которой раскрыт способ.

Известен способ термической обработки протяженных изделий, включающий нагрев до температуры аустенизации, интенсивное ступенчатое охлаждение в потоке охладителя до температуры изотермической выдержки, изотермическую выдержку при этой температуре и окончательное охлаждение до температуры окружающей среды (см. SU авторское свидетельство 1782245, кл. C 21 D 9/64, 1992).

Ближайшим аналогом к изобретению на установку является известная установка для термической обработки протяжных изделий, содержащая последовательно расположенные размоточное устройство, печь нагрева, камеру охлаждения, выполненную в виде чередующихся секций жидкостного и воздушного охлаждения, устройство изотермической выдержки с датчиками температуры, ванну охлаждения-промывки, намоточное устройство (SU авторское свидетельство N 1782245, кл. C 21 D 9/64, 1992).

В известной установке устройство изотермической выдержки выполнено в виде ванны с расплавом соли.

Камера охлаждения известного устройства выполнена из чередующихся секций жидкостного и воздушного охлаждения, в которые непрерывными потоками подается через подводящие патрубки вода и воздух, соответственно. Длины секций воздушного охлаждения имеют величину в два раза большую, чем длины секций жидкостного охлаждения. Охлаждающая жидкость подается в секцию жидкостного охлаждения постоянным нерегулируемым потоком. Это отрицательно влияет на корректировку режимов охлаждения изделия для различного ассортимента изделий.

С помощью известной установки осуществляется термическая обработка протяжных изделий путем их нагрева в печи до температуры аустенизации и резкого охлаждения в камере охлаждения с последующей выдержкой в ванне с солевым раствором.

В известной установке не всегда удается осуществить переохлаждение аустенита (для разного ассортимента проволоки) до температуры необходимого фазового превращения без выделения в структуре свободных избыточных фаз в связи с тем, что в ней невозможно осуществить точность поддержания необходимой температуры изделия, так как установка не имеет средства измерения и регулирования температуры изделия в камере охлаждения.

Это приводит к неоднородности структуры обрабатываемого изделия, снижает выход годного.

Для стабилизации структуры изделия, его выдерживают в ванне с расплавом соли, что технологически сложно, требует больших затрат на эксплуатацию ванн и большого расхода электроэнергии.

Кроме того, солевые растворы сильно загрязняют окружающую среду за счет интенсивных испарений.

Также солевые растворы NaCl, BaCl2 и другие являются активными реагентами с металлами, что ведет к быстрому изнашиванию установки.

Таким образом, с помощью известной установки осуществляется термическая обработка протяжных изделий, не обеспечивая их высокое качество, которая является экологически вредной и не экономичной.

В основу изобретения поставлена задача усовершенствовать способ термической обработки протяжных изделий, в котором путем введения дополнительных операций, изменения последовательности операций и режимов их проведения обеспечивается высокая точность достижения температуры фазового превращения при заданной скорости охлаждения, за счет чего достигается высокая степень однородности структуры по всей длине изделия, и, следовательно, повышаются физико-механические характеристики и качество изделий, увеличивается выход годного.

Поставленная задача решается тем, что в известном способе термической обработки протяжных изделий, включающем нагрев до температуры аустенизации, изотермическую выдержку в защитной атмосфере, интенсивное охлаждение до температуры стабилизации структуры, окончательное охлаждение до температуры окружающей среды. Новым является то, что изотермическую выдержку в защитной атмосфере осуществляют после интенсивного охлаждения, а интенсивное охлаждение проводят ступенчато в потоке охлаждающей жидкости, причем после каждой ступени охлаждения измеряют температуру изделия и по ней регулируют скорость охлаждения по последующей ступени так, чтобы температура изделия после последней ступени охлаждения равнялась температуре заданной изотермической выдержки.

При этом скорость интенсивного охлаждения регулируют изменением длины охлаждаемых участков изделия.

В качестве охлаждающей жидкости, используемой для ступенчатого интенсивного охлаждения, применяют жидкость на водной основе.

Между совокупностью существенных признаков предложенного изобретения и достигаемым техническим результатом существует следующая причинно-следственная связь.

Осуществление интенсивного охлаждения в потоке охлаждающей жидкости, которое проводят ступенчато, измеряя температуру изделия после каждой ступени охлаждения, позволяет задавать оптимальную скорость охлаждения и, таким образом, обеспечивать с высокими скоростью и точностью достижение именно той температуры, при которой происходят необходимые фазовые превращения в структуре металла.

Значение температуры изделия на каждой ступени сравнивается с заданным и на следующей ступени подача охлаждающей жидкости осуществляется таким образом, чтобы скорость охлаждения обеспечивала достижение необходимой температуры изделия с большей точностью.

Определенная скорость охлаждения необходима для того, чтобы переохладить аустенит до температуры, при которой происходит его распад с образованием той структуры, которую надо получить.

То, что в качестве охлаждающей жидкости используются жидкости на водной основе - вода, водные растворы щелочей, также позволяет повысить точность достижения заданной температуры фазового превращения, так как обеспечивает необходимо высокую скорость охлаждения и высокую управляемость и регулируемость процесса охлаждения за счет изменения длины охлаждаемых участков изделия.

Проведение изотермической выдержки в защитной атмосфере после интенсивного охлаждения, при котором сравнивают температуру изделия на каждой ступени охлаждения и, регулируя температуру охлаждения на последующей ступени так, что после последней ступени с высокой точностью и за оптимальное время получают заданную температуру, при которой происходит стабилизация структуры, позволяет обеспечить высокую однородность полученной структуры металла.

Низкая инерционность атмосферы защитного газа позволяет обеспечить высокую точность поддержания температуры выдержки.

Однако, структуру продуктов распада аустенита определяет не скорость охлаждения, а температура превращения. Поэтому, чем точнее достигается та температура, при которой аустенит превращается в мартенсит или ферритно-цементитную смесь, тем быстрее и с большой однородностью идет процесс необходимых структурных превращений. Но для того, чтобы переохладить аустенит до температуры, при которой происходит его распад с образованием той структуры, которую требуется получить, необходима определенная скорость охлаждения.

Осуществление интенсивного охлаждения ступенчато в потоке охлаждающей жидкости с измерением температуры изделия после каждой ступени охлаждения и позволяет необходимым образом изменять скорость охлаждения на последующих ступенях, например, изменяя длину охлаждаемого участка и, таким образом, быстро и точно достигать необходимую температуру изделия, при которой и осуществляют изотермическую выдержку в защитной атмосфере.

Для дальнейшего распада аустенита с образованием однородной структуры при какой-то определенной температуре требуется определенное время.

То, что изотермическую выдержку в защитной атмосфере проводят после интенсивного охлаждения и при этом осуществляют непрерывное сравнивание температуры изделия с его температурой на выходе последней ступени интенсивного охлаждения и поддерживают эти температуры одинаковыми, позволяет обеспечить высокую однородность полученной структуры металла за минимальное время. Низкая инерционность среды позволяет обеспечить высокую точность поддержания температуры выдержки.

Высокая скорость охлаждения в области неустойчивого аустенита, исключающая рост его зерна, и фиксированная одинаковая температура в области фазовых превращений определяет избирательность получения любой необходимой структуры и высокую однородность полученной структуры.

В основу изобретения поставлена также задача создания установки, в которой за счет введения новых элементов и нового выполнения известных элементов обеспечивается повышение точности поддержания температуры и получения необходимой структуры материала с высокой степенью однородности, за счет чего повышается качество изделия, увеличивается выход годного.

Поставленная задача решается тем, что в установке для непрерывной термической обработки протяжных изделий из сталей и сплавов, содержащей последовательно расположенные размоточное устройство, печь нагрева, камеру охлаждения, выполненную в виде чередующихся секций жидкостного и воздушного охлаждения, устройство изотермической выдержки с датчиками температуры, ванну охлаждения-промывки, намоточное устройство. Новым является то, что установка дополнительно снабжена датчиками температуры, установленными в каждой из секций воздушного охлаждения, исполнительными механизмами для регулирования подачи жидкости, установленными в каждой из секций жидкостного охлаждения, блоком управления, входы которого соединены с датчиками температуры (размешенными в камере охлаждения и в устройстве изотермической выдержки), а выходы - с исполнительными механизмами для регулирования подачи жидкости. При этом устройство изотермической выдержки выполнено в виде камеры с защитной средой, каждая секция жидкостного охлаждения выполнена в виде двух частей, первая из которых - постоянного охлаждения, а вторая - регулируемого.

Причинно-следственная связь между совокупностью признаков предложенного изобретения и достигаемым техническим результатом заключается в следующем.

Снабжение установки датчиками температуры, которые установлены в каждой из секций воздушного охлаждения, исполнительными механизмами для регулирования подачи жидкости, которые установлены в каждой из секций жидкостного охлаждения, блоком управления, входы которого соединены с датчиками температуры всей установки, выходы - с исполнительными механизмами для регулирования подачи жидкости, обеспечивает получение высококачественных изделий с равномерной по всей толщине структурой материала заданного фазового состава.

Необходимый режим интенсивного охлаждения осуществляется в предложенной установке автоматически по ступеням в чередующихся секциях охлаждения за счет контроля за температурой с помощью датчиков температуры, установленных в секциях воздушного охлаждения и в устройстве изотермической выдержки.

Блок управления корректирует подачу жидкости в секции жидкостного охлаждения камеры охлаждения в соответствии с показателями датчиков температуры с помощью исполнительных механизмов для регулирования подачи жидкости. Изменение потока охлаждающей жидкости, влияющее на температурный режим в установке позволяет с высокой точностью обеспечить необходимую температуру охлаждения изделия.

Таким образом, в установке непрерывно поддерживается требуемый температурный режим охлаждения, обеспечивающий достижение необходимых свойств обрабатываемых изделий.

Выполнение устройства изотермической выдержки в виде камеры с защитной средой, в которой контролируется и поддерживается постоянная заданная температура, дает возможность осуществить изотермическую выдержку изделия и является достаточным для окончательного формирования необходимой структуры материала изделия, что позволяет отказаться от применения ванн с расплавом солей.

Выполнение каждой секции жидкостного охлаждения в виде двух частей, первая из которых - постоянного охлаждения, а вторая - регулируемого позволяет осуществлять более точную корректировку температуры изделия при поэтапном его охлаждении. Выполнение секций с непрерывным потоком охлаждающей жидкости и оперативно регулируемым потоком дополнительно улучшает качество охлаждаемых изделий, улучшается однородность структуры по сечению, исключает механические деформации изделия.

Таким образом, предложенная установка позволяет обеспечить любой заданный режим термообработки изделия, достичь высокого качества изделия, улучшить экономичность работы установки, улучшить экологичность.

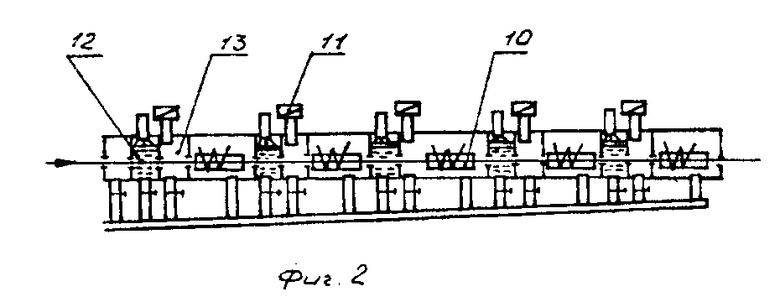

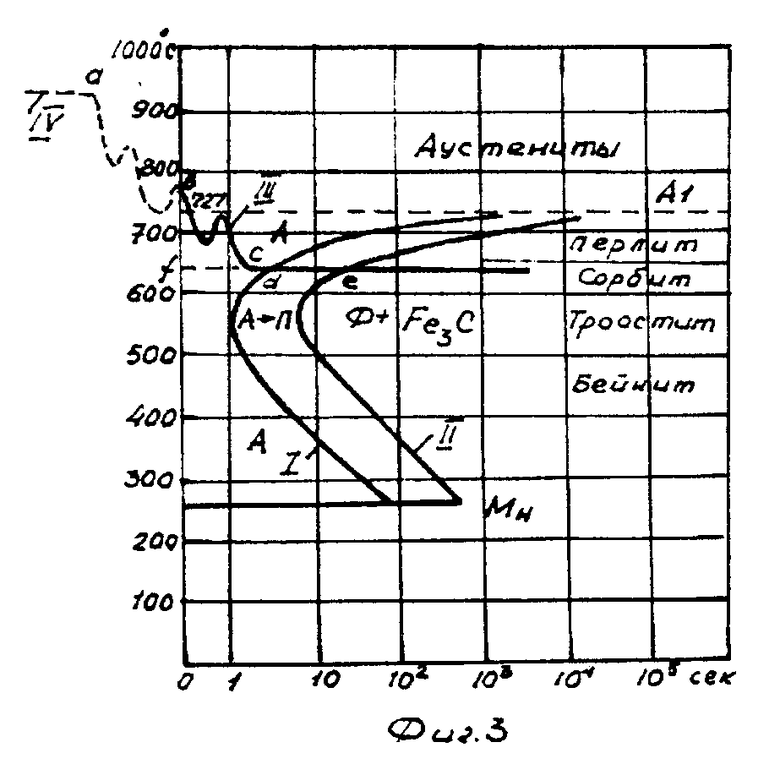

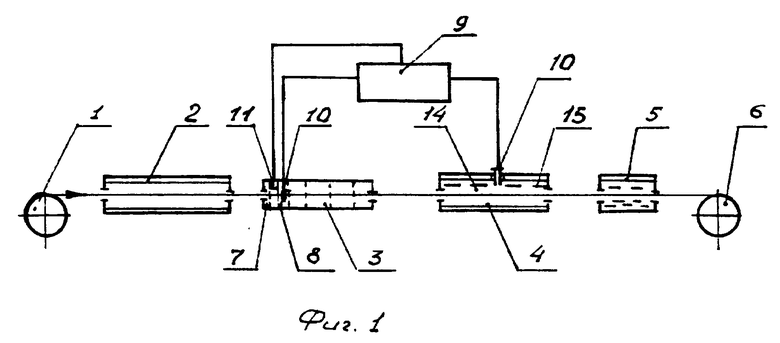

На фиг. 1 представлена общая компоновка установки для термической обработки протяжных изделий, на которой заявляемый способ был реализован; на фиг. 2 - камера охлаждения этой установки; на фиг. 3 - диаграмма изотермического превращения стали предложенным способом.

Установка содержит последовательно расположенные размоточное устройство 1, печь 2 нагрева, камеру 3 охлаждения, устройство 4 изотермической выдержки, ванну 5 охлаждения-промывки, намоточное устройство 6. Камера 3 охлаждения имеет чередующиеся секции 7, 8 жидкостного и воздушного охлаждения, соответственно. Установка снабжена блоком 9 управления, входы которого соединены с датчиками 10 температуры, а выходы - с исполнительными механизмами 11 для регулирования подачи жидкости. При этом датчики 10 температуры установлены в секциях 8 воздушного охлаждения камеры 3 охлаждения и в устройстве 4 изотермической выдержки.

Каждая секция 7 жидкостного охлаждения выполнена из двух частей 12, 13 постоянного и регулируемого охлаждения, соответственно.

Исполнительные механизмы 11 для регулирования подачи жидкости установлены в каждой секции 7 жидкостного охлаждения.

Устройство 4 изотермической выдержки выполнено в виде камеры 14 с защитной средой, например, защитная среда - азот. Для поддержания в камере 14 постоянного температурного режима она оснащена электронагревателями 15. Датчики 10 температуры в камере 3 охлаждения могут быть выполнены индуктивными проходными с установкой их непосредственно в секциях или выносными пирометрического типа.

Установка работает следующим образом.

Печь 2 нагрева разогревают до заданной по технологии температуры, например, до 910-930oC, применяемой для нагрева углеродистой проволоки Ст. 70 диаметром 6,5 мм.

Также прогревается камера 14 устройства 4 изотермической выдержки. Температура контролируется с помощью датчиков 10 температуры, а с помощью электронагревателей 15 поддерживается постоянной.

Температура выбирается в зависимости от ассортимента обрабатываемых изделий и требований, предъявляемых к их свойствам и структуре.

Температура изделия на выходе из камеры 3 охлаждения должна соответствовать температуре изотермической выдержки, которая в устройстве 4 - постоянная.

Данный температурный режим обеспечивается за счет оснащения установки блоком 9 управления, определяющего режим подачи охлаждающей жидкости и во вторые регулируемые части 13 водяного охлаждения камеры 3 охлаждения. При этом охлаждающая жидкость в первые части 12 секции 7 жидкостного охлаждения подается постоянно.

После проведения подготовительных операций с размоточного устройства 1, на которое надеты мотки стальной проволоки, подают изделие в печь 2 нагрева.

Далее изделие пропускают последовательно через камеру 3 охлаждения, устройство 4 изотермической выдержки, ванну 5 охлаждения-промывки, и уже полностью обработанное изделие наматывается с помощью намоточного устройства 6 на катушки или в мотки.

В печи 2 нагрева по мере перемещения стальная проволока нагревается до температуры аустенизации - 910-930oC с необходимой выдержкой. При этом материал приобретает структуру аустенита.

Попадая в камеру 3 охлаждения, изделие проходит через поочередно размещенные секции 7, 8 жидкостного и воздушного охлаждения, соответственно.

Интенсивное охлаждение изделия осуществляется в частях 12, 13 секций 7 жидкостного охлаждения, при этом происходит постепенное снижение температуры по сечению проволоки.

При прохождении изделия через секцию 8 воздушного охлаждения происходит выравнивание температуры по сечению и равномерные фазовые превращения в структуре материала, что ведет к исключению механических деформаций изделия.

При прохождении изделия через последующую пару секций 7, 8 жидкостного и воздушного охлаждения, соответственно, происходит следующая ступень снижения температуры и выравнивание ее по сечению. При этом обеспечивается переохлаждение аустенита без выделения избыточных фаз.

Из камеры 3 охлаждения изделие поступает в камеру 14 с защитной средой устройства 4 изотермической выдержки, где осуществляется стабилизация структуры материала.

Затем изделие поступает в ванну 5 охлаждения-промывки, после которой за счет остаточного тепла высыхает и сматывается в мотки с помощью намоточного устройства 6.

Таким образом, осуществляется термическая обработка протяжных изделий из сталей и сплавов, в результате которой обеспечивается высокая однородность структуры металла и достигается высокое качество изделия, увеличивается выход годного.

Пример 1. Проволоку диаметром 6,5 мм из Ст. 80 подвергали термической обработке путем изотермического прекращения переохлажденного аустенита на сорбит.

С размоточного устройства 1 проволоку подавали в печь 2 нагрева, где ее нагревали до 910-930oC и со структурой аустенита подавали в камеру 3 охлаждения.

В камере 3 охлаждения в каждой из секций 4, 5 происходит ступенчатое охлаждение в пределах от 100 до 50oC в течение 0,2 с, что не влечет изменений структуры и не вызывает механических деформаций.

На диаграмме изотермического превращения, приведенной на фиг. 3 кривая между точками "a-c" соответствует изменению температуры проволоки в секциях 7, 8 устройства. Пульсации кривой соответствуют снижению и выравниванию температуры поверхностного слоя изделия в каждой группе секций.

Точка "b" отмечает переход структуры в область неустойчивого аустенита. В течение 2,6 c, за время изменения температуры от "b" к "c" скорость охлаждения изделия является оптимальной для выхода на необходимую температуру фазового перехода, равную 650oC.

С этой температурой проволока выходит из камеры 3 охлаждения и поступает в устройство 3 изотермической выдержки, в котором поддерживается та же температура.

Таким образом, соблюдается важное условие обеспечения однородной структуры металла в результате фазовых превращений - в данном случае на сорбит, выдержка осуществляется при температуре 640±10oC, что для такого процесса является высокой точностью поддержания температуры.

Участок "c-d-e" определяет время нахождения проволоки в устройстве 4 изотермической выдержки - 31 c.

Время, соответствующее интервалу "f-c-d" является инкубационным периодом, в течение которого структурные превращения в металле не происходят. На участке "d-e" аустенит превращается в сорбит.

Таким образом, в результате использования предлагаемого способа обеспечивается высокая скорость переохлаждения в области неустойчивого аустенита, исключающая рост его зерна, и точное обеспечение температуры фазового перехода. Это определяет избирательность получения любой структуры. В рассмотренном примере это сорбит с высокими показателями прочности и пластичности.

Пример 2. Проволоку из стали 70, сматываемую с размоточного устройства 1, нагревали в печи 2 нагрева до температуры 910-930oC, что на 170-190oC выше критической точки Ас3=743oC. Время выдержки проволоки при этой температуре регулировали скоростью транспортировки через печь 2 нагрева в зависимости от ее диаметра. Из печи 2 нагрева проволоку подавали в камеру 3 охлаждения. После интенсивного охлаждения до температуры 550-600oC при прохождении через чередующиеся секции 7 и 8 жидкостного и воздушного охлаждения, соответственно, проволоку выдерживали в устройстве 4 изотермической выдержки при постоянной температуре 550-600oC. Затем осуществляли окончательное охлаждение до температуры окружающей среды в ванне 5 охлаждения-промывки и наматывали с помощью намоточного устройства 6. Интенсивное охлаждение проводили ступенчато в потоке охлаждающей жидкости, измеряя после каждой ступени температуру изделия с помощью датчиков 10 температуры, установленных в каждой из секций 8 воздушного охлаждения, а подачу жидкости регулировали с помощью исполнительных механизмов 11 для регулирования подачи жидкости, связанных с секциями 7 жидкостного охлаждения. Скорость охлаждения на каждой ступени регулировали в зависимости от величины температуры изделия на предыдущей ступени с помощью блока 9 управления, входы которого соединены с датчиками 10 температуры, а выходы - с исполнительными механизмами 11 для регулирования подачи жидкости. Выдержку в защитной атмосфере осуществляли при температуре, равной температуре изделия после последней ступени охлаждения. В результате проведенной с целью патентирования термической обработки сталь приобрела структуру сорбита, характеризующуюся высокой прочностью и пластичностью. После последующей холодной пластической деформации прочность проволоки повысилась до σB=2600 Н/мм2 при суммарном обжатии 95%.

Еще выше прочность (по сравнению с патентированными) имеют изделия из стали 70, подвергнутые изотермической закалке с образованием более мелкодисперсной бейнитной структуры. Интенсивное охлаждение при этом осуществляют до более низкой температуры, несколько превышающей начало мартенситного превращения, и при этой температуре осуществляют изотермическую выдержку.

Пример 3. Термической обработке предлагаемым способом подвергали проволоку из углеродистой инструментальной стали У10А. Нагрев осуществляли до температуры 800-820oC, что на 70-90oC выше критической точки Aс1=730oC, а ступенчатое интенсивное охлаждение - до температуры 300-320oC, что на 90-110oC выше начала мартенситного превращения. После изотермической выдержки в течение 8-10 мин и окончательного охлаждения получили изотермически закаленную проволоку, имеющую твердость 43-47HRC.

Пример 4. Проволоку из легированной пружинной стали 60С2А нагревали до температуры 860-880oC (на 40-60oC выше Aс3=820oC, а затем повдергали ступенчатому интенсивному охлаждению до температуры 310-330oC. Изотермическая выдержка в защитной атмосфере, проводимая для закалки проволоки, длилась 30 мин. Затем при этой же температуре путем выдержки в течение 1 ч был проведен отпуск. После такой термической обработки в стали сформировалась структура троостита отпуска с пределом прочности σB=1770 Н/мм2 и относительным удлинением δ= 12 % .

Пример 5. Предлагаемый способ был использован также при термической обработке проволоки из низкоуглеродистой стали 15. Проволоку нагревали до 890-910oC (на 30-50oC выше Aс1=860oC), а затем подвергали ступенчатому интенсивному охлаждению до 450-460oC - температуры начала мартенситного превращения. При прохождении проволоки через секции 8 воздушного охлаждения происходит самоотпуск проволоки за счет разности температур между ее поверхностью и сердцевиной. Завершение отпуска осуществляется в процессе изотермической выдержки при температуре, равной температуре изделия на последней ступени охлаждения - при 450-460oC. В результате такой термической обработки значительно повышаются прочностные характеристики изделия за счет формирования мелкодисперсной структуры бейнита, а пластические характеристики сохраняются на достаточно высоком уровне.

Предлагаемое изобретение может быть использовано также для термической обработки изделий из сплавов цветных металлов, в частности, оловянной бронзы, из коррозионно-стойких сталей типа 12Х18Н10Т, сплавов типа Х20Р80 и других сплавов, используемых для изготовления протяжных изделий. При этом в зависимости от того, какие эксплуатационные свойства и характеристики необходимо получить, для конкретного изделия выбирают необходимые режимы его термической обработки. Так, например, проволоку из сплава БрАЖУ-4 нагревают под закалку до температуры 850oC, а интенсивное охлаждение может осуществляться как до 350oC, так и до 450-500oC и температуру изделия на последней ступени охлаждения, а также температуру изотермической выдержки выбирают в зависимости от технологии дальнейшего передела проволоки и требуемых механических свойств и характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087555C1 |

| Установка для термообработки протяжных стальных изделий | 1971 |

|

SU899687A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПАТЕНТИРОВАНИЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2023727C1 |

| Агрегат для обработки стальной проволоки | 1990 |

|

SU1749271A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| Агрегат для патентирования стальной проволоки | 1991 |

|

SU1782245A3 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200202C2 |

| Способ термической обработки пружинной проволоки из углеродистых и низколегированных сталей | 1985 |

|

SU1296610A1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

Использование: метизное производство, в частности производство проволоки. Сущность изобретения: способ включает нагрев до температуры аустенизации, изотермическую выдержку в защитной атмосфере, интенсивное охлаждение до температуры стабилизации структуры. Окончательное охлаждение до температуры окружающей среды. Новым является то, что изотермическую выдержку в защитной атмосфере осуществляют после интенсивного охлаждения, которое проводят ступенчато в потоке охлаждающей жидкости, причем после каждой ступени охлаждения измеряют температуру изделия и по ней регулируют скорость охлаждения на последующей ступени так, чтобы температура изделия после последней ступени охлаждения равнялась температуре заданной изотермической выдержки. Интенсивное охлаждение ведут в потоке охлаждающей жидкости на водной основе. Скорость интенсивного охлаждения регулируют изменением длины охлаждаемых участков изделия. Сущность изобретения установки для непрерывной обработки протяжных изделий из сталей и сплавов: содержит последовательно расположенные размоточное устройство, печь нагрева, камеру охлаждения, выполненную в виде чередующихся секций жидкостного и воздушного охлаждения, устройство изотермической выдержки с датчиками температуры, ванну охлаждения-промывки, намоточное устройство. При этом установка дополнительно снабжена датчиками температуры, установленными в каждой из секций воздушного охлаждения, исполнительными механизмами для регулирования подачи жидкости, связанными с каждой из секций жидкостного охлаждения, блоком управления, входы которого соединены с датчиками температуры, выходы - с исполнительными механизмами для регулирования подачи жидкости. Устройство изотермической выдержки выполнено в виде камеры с защитной средой, а каждая секция жидкостного охлаждения выполнена в виде двух частей, первая из которых - постоянного охлаждения, а вторая - регулируемого. Технический результат: обеспечение высокой точности достижения температуры фазового превращения при заданной скорости охлаждения, за счет чего достигается высокая степень однородности структуры по всей длины изделия, повышаются физико-механические характеристики и качество изделий, увеличивается выход годного. 2 с. и 3 з.п. ф-лы, 3 ил.

| UA, патент, 6422, C 21 D 9/52, 1991 | |||

| SU, авторское свидетельство, 1782245 , C 21 D 9/64, 1992. |

Авторы

Даты

1998-07-27—Публикация

1997-09-15—Подача