Изобретение относится к черной металлургии и может быть использовано при производстве высококачественных марок стали и высокопрочного чугуна.

Раскисление и модифицирование стали и чугуна щелочно-земельными металлами: магнием, кальцием, барием и стронцием значительно повышает их качество. Особенно высокие и стабильные результаты получают при обработке стали стронцием и барием. В стали и чугуне понижается концентрация серы, а в некоторых случаях и фосфора, изменяется структура, повышается ударная вязкость, в том числе при пониженных температурах. Однако лигатуры с кальцием, магнием и особенно с барием и стронцием очень дефицитны. Это связано с тем, что производство подобных лигатур энергоемко, связано со значительными потерями легирующего, а их производство сопровождается большим количеством вредных выбросов.

Известна шихта для производства лигатур с барием и стронцием углетермическим процессом. Шихта для этого состоит из барита (BaSO4) и целестинового (SrSO4) концентрата, кварцита, железной стружки и восстановителя при следующем соотношении компонентов, мас.ч.:

Сульфитная руда (BaSO4, SrSO4) 1,0-1,5 Кварцит 2,0-2,5

Углеродистый вос- становитель 1,2-2,0 Стружка стальная 0,1-0,5

Однако для проплавления подобной шихты требуется очень большой расход электроэнергии, а в отходящих газах содержится 4-8% SO2 или SO3, что вызывает осложнения при плавке.

Наиболее близкой к заявляемой является шихта для металлотермического получения лигатур с барием, которая содержит, мас.%:

Барийсодержащая руда (BaSO4) 23,2-60,5 Алюминий первичный 30-31,0

Флюсы (СаF2, CaO порошок) 7,7-46,5

Из такой шихты внепечной плавкой возможно получение лигатуры с содержанием 21-49% Ва и 50-59% Аl при извлечении бария 30,5-42%.

Однако для получения лигатуры в такую шихту вынуждены вводить получаемые искусственно путем химической переработки природного сырья техническую перекись бария (87% ВаO2, 10% ВаO) или азотнокислый барий Ва(NO3)2. Использование в такой шихте богатого баритового (BaSO4) концентрата сопровождается очень большими потерями бария (извлечение < 5%), а расход на восстановления 1 кг бария алюминия превышает 100 кг.

Целью изобретения является уменьшение затрат на сырье для получения лигатуры с барием и стронцием, а также создание условий для прямого легирования стали барийстронциевой лигатурой.

Поставленные цели достигаются тем, что в шихту в качестве восстановителя вводится смесь порошка алюминия и 65%-ного ферросилиция и порошкообразные продукты обжига витеритстроцианита, а смесь перед введением в сталь брикетируется при следующих соотношениях компонентов, мас.%:

Продукт обжига витеритстро- нцианита 53-55 Порошок алюминия 8-12 Порошок ФС 65 29-32 Плавиковый шпат 2-3 Связующее 2-4

Обжиг витеритстронцианита производится при Т 1200-1250 К. В результате полностью разлагаются карбонаты кальция, а карбонаты стронция и бария полностью сохраняются. Поэтому восстановление бария и стронция алюминием и отчасти кремнием, растворяющимся с алюминии начинается при Т 1000 К и происходит по экзотермическим реакциям

BaCO3 + 2 Alж = Baж + Al2O3 + C

Δ H298о = -467,7 кДж (1)

SrCO3 + 2Alж = Srж + Al2O3 + C

Δ Н298о = -440,7 кДж (2), а продукты реакций (1) и (2) растворяются в ферросилиции (барий и стронций) или ошлаковываются известью и частично ВаO и SrO. Образующиеся при этом шлаки СаO-BaO-SrO-Al2O3-SiO2-CaF2 легкоплавки. Поэтому вводить в шихту дорогую перекись ВаO2 не требуется.

В результате всего этого на 1 кг брикетов выделяется 275-500 кал тепла, что в совокупности с легкоплавкостью шлаков обеспечивает как высокую скорость и полноту восстановления бария и стронция, быстрое и полное отделение восстановленного металла от шлака, так и при рациональном соотношении составляющих шихты минимальные потери продуктов восстановления. Все это позволяет присаживать брикеты на голое зеркало металла во время выпуска его из печи в ковш, т.е. получать сплав бария и стронция с кремнием и железом непосредственно при плавке стали. Использование в качестве восстановителя смесь порошков алюминия и ферросилиция с одной стороны обеспечивает высокую термичность процесса (за счет восстановления алюминием), а с другой, связывание Ва и Sr в химически прочные силициды ВаSi2 и SrSi2. С другой стороны использование алюминия и феppосилиция в виде порошка ускоряет процесс, уменьшает угар, повышая полезное использование алюминия до 95%, а кремния до 85-90% . Значительному ускорению процесса способствует и введение в брикет плавикового шпата. Наконец, обжин витеритстронциевого концентрата уменьшает угар алюминия и делает его расход минимальным.

При меньшем, чем 53% , расходе продуктов обжига витеритстронцианита, меньшем, чем 29%, расходе порошка ФС 65 и наоборот большем, чем 12%, расходе алюминиевого порошка термичность процесса становится излишне высокой. Это приводит к повышенным потерям восстановительных элементов, особенно легкокипящих кальция и стронция. Наоборот при большем чем 55% расходе продуктов обжига витеритстронцианита и большем чем 32% порошка ФС 65 (и меньшем, чем 8% , расходе алюминия) термичность становится излишне низкой. В результате этого также растут потери, так как продукты восстановления плохо разделяются. Вместо ФС 65 в брикет может вводиться и более дорогой сплав ФС 75.

В качестве связующего можно применять смолопек, легкоплавкие оксиды, например В2O3, а в некоторых случаях и жидкое стекло. Однако в последнем случае требуется сушка и прокаливание брикетов при t  300-350оС.

300-350оС.

П р и м е р. Витеритстронцианитовый концентрат обожгли при Т  1250К, размололи в порошок, после чего смешали с порошком алюминия и 65% ферросилиция и с добавкой в смесь мелочи плавикового шпата и 2-4% связующего, после чего смесь сбрикетировали в виде таблетки диаметром 6-8 см и толщиной 2-3 см на прессе с усилием

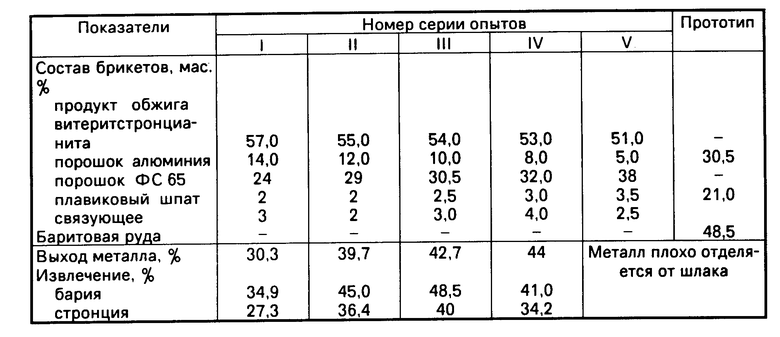

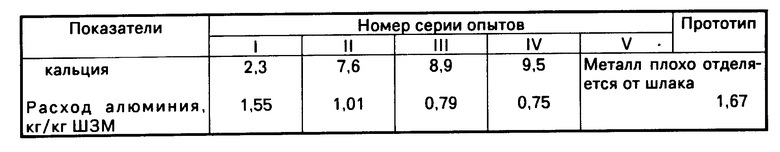

1250К, размололи в порошок, после чего смешали с порошком алюминия и 65% ферросилиция и с добавкой в смесь мелочи плавикового шпата и 2-4% связующего, после чего смесь сбрикетировали в виде таблетки диаметром 6-8 см и толщиной 2-3 см на прессе с усилием  10 т. Брикеты различного состава загружали в печь нагретую до 1550-1600оС. Уже во время нагрева в брикете началась экзотермическая реакция, которая завершилась в течение 25-30 с. После 5-минутной выдержки продукты плавки отделили друг от друга, взвесили и направили на химический анализ опытов. В таблице представлены результаты.

10 т. Брикеты различного состава загружали в печь нагретую до 1550-1600оС. Уже во время нагрева в брикете началась экзотермическая реакция, которая завершилась в течение 25-30 с. После 5-минутной выдержки продукты плавки отделили друг от друга, взвесили и направили на химический анализ опытов. В таблице представлены результаты.

Как видно из приведенных данных предлагаемые брикеты могут быть использованы для обработки стали барием и стронцием вместо дефицитной комплексной лигатуры Ва-Sr-Ca-Si-Fe. Расход алюминия при этом уменьшается в 1,5-2,0 раза. Расход электроэнергии на 1 т Fe-Si-Ca-Ba карботермическим процессом составляет 15-20 тыс.кВтч. Расход электроэнергии на производство порошка алюминия (234 кг) и ферросилиция ФС 65 (720 кг) составляет 9 тыс.кВтч. Таким образом сквозной расход энергии на обработку стали и чугуна лигатуры со ЩЗМ сократится примерно в 1,6-2,0 раза.

Применение предлагаемой смеси позволяет получить следующие преимущества:

уменьшить затраты на раскисление и модифицирование чугуна и стали ЩЗМ;

расширить возможность обработки стали ЩЗМ, так как для этого производство сплавов с Ва, Sr не требуется;

практически ликвидировать пироэффекты и дымовыделения в атмосферу цеха при модифицировании стали, так как образующаяся лигатура контактирует со сталью, а от воздуха изолирована.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245390C1 |

| Экзотермический брикет для легирования и раскисления чугуна | 1984 |

|

SU1186682A1 |

| Способ легирования и модифицирования сплавов железа кремнием и кальцием | 1990 |

|

SU1765193A1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| ЛИГАТУРА | 2001 |

|

RU2184791C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2009 |

|

RU2414519C1 |

| Смесь для модифицирующих брикетов | 1985 |

|

SU1276670A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА МЕТАЛЛОТЕРМИЧЕСКИМ СПОСОБОМ | 1992 |

|

RU2049142C1 |

Изобретение может быть использовано при производстве высококачественных марок стали и высокопрочного чугуна. Сущность: брикет для раскисления и модифицирования стали и чугуна, включающий барийсодержащий материал, порошок алюминия и плавиковый шпат, содержит в качестве барийсодержащего материала витеритстронцианитовый концентрат, обожженный при 1200 - 1250 К, и 65%-ный ферросилиций при определенном соотношении компонентов. 1 табл.

БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ И ЧУГУНА, включающий барийсодержащий материал, порошок алюминия и плавиковый шпат, отличающийся тем, что он содержит в качестве барийсодержащего материала витеритстронцианитовый концентрат, обожженый при 1200 - 1250К и 65%-ный ферросилиций при следующем соотношении компонентов, мас.%:

Продукт обжига витеритстронцианитового концентрата 53 - 55

Порошок алюминия 7 - 12

Порошок 65%-ного ферросилиция 29 - 32

Плавиковый шпат 2 - 3

Связующее 2 - 4

| Алюминотермия | |||

| М.: Металлургия | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1994-11-15—Публикация

1992-09-10—Подача