Изобретение относится к области черной металлургии и может быть использовано в сталеплавильном производстве.

Известен комплексный модификатор (а.с. СССР №1382868, кл. С 22 С 35/00, опубл. 23.03.1988 г.), содержащий ниобий, цирконий, ванадий, бор, кальций, алюминий, кремний, титан, марганец, редкоземельные металлы, молибден, азот и железо при следующем соотношении компонентов, мас.%:

Ниобий 7-20

Цирконий 8-15

Ванадий 5-15

Бор 0,1-0,3

Кальций 0,8-10

Алюминий 1-10

Кремний 7-10

Титан 1-5

Марганец 15-25

Редкоземельные металлы 6-12

Молибден 2-20

Азот 0,5-2

Железо Остальное.

Наличие в известном комплексном модификаторе кремния препятствует модифицированию низковалентных соединений серы и фосфора, что приводит к ухудшению качества стали. Содержание в комплексном модификаторе активных элементов - кальция и редкоземельных металлов в количестве, вдвое превышающем содержание менее активных элементов - раскислителей (алюминия и кремния), приводит в процессе обработки металла к образованию тугоплавких трудноудаляемых оксидов редкоземельных элементов, что ухудшает качество готовой стали из-за повышенной ее загрязненности.

Наиболее близким аналогом заявляемого изобретения является брикет для раскисления стали и чугуна (Патент РФ №2023044, кл. С 22 С 35/00, опубл. 15.11.1994 г.), содержащий барийсодержащий материал в виде витеритстронцианитового концентрата, обожженного при 1200-1250 К, порошок алюминия, 65%-ный ферросилиций и плавиковый шпат при следующем соотношении компонентов, мас.%:

Продукт обжига витеритстронцианитового концентрата 53-55

Порошок алюминия 7-12

Порошок 65%-ного ферросилиция 29-32

Плавиковый шпат 2-3

Связующее 2-4

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: наличие в составе материала для рафинирования стали барийсодержащего концентрата и алюминия.

Наличие в составе известного брикета для раскиления стали и чугуна ферросилиция препятствует модифицированию в расплаве металла низковалентных соединений серы и фосфора, что приводит к повышенному содержанию в готовой стали серы и фосфора и ухудшает качество стали. Кроме того, в результате металлотермической реакции восстановления бария и стронция образуются прочные силициды BaSi2 и SrSi2, что приводит к снижению активности элементов - бария и стронция, имеющих большое сродство к сере и фосфору. В результате создаются неблагоприятные условия для обеспечения десульфурации и дефосфорации, а использование известного брикета сводится только к раскислению стали с образованием трудно удаляемых силикатов кальция и различных глиноземистых включений от корунда до герценита. Это приводит к загрязнению стали неметаллическими включениями и ухудшению ее качества.

В основу изобретения поставлена задача усовершенствования материала для рафинирования стали, обеспечивающего условия восстановительной дефосфорации и десульфурации путем оптимизации качественного и количественного составов.

Ожидаемый технический результат - повышение рафинирующей способности материала за счет модифицирования в расплаве металла низковалентных соединений серы и фосфора, что повышает качество стали.

Технический результат достигается тем, что материал для рафинирования стали, содержащий барийсодержащий концентрат и алюминий, по изобретению дополнительно содержит магний, титан и известь, а в качестве барийсодержащего концентрата содержит витеритовый концентрат при следующем соотношении компонентов, мас.%:

Витеритовый концентрат 40-42

Алюминий 38-40

Известь 5-12

Магний 6-8

Титан 1-2

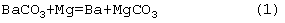

В процессе рафинирования стали предлагаемым материалом создаются условия для модифицирования в расплаве низковалентных соединений серы и фосфора. Этот эффект достигается тем, что состав материала подобран таким образом, что количество алюминия в предлагаемом материале существенно превышает количество высокоактивного элемента - магния, поэтому активность алюминия оказывается выше активности магния и раскисление стали происходит в основном за счет алюминия. А часть не израсходованного на раскисление металла магния направлена на восстановление бария, входящего в состав витеритового концентрата, согласно суммарной реакции:

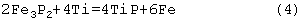

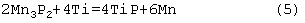

При этом, когда значительная часть кислорода, находившегося в металле, связана с алюминием, создаются условия для восстановительной дефосфорации металла, сопровождающеся интенсивной десульфурацией по реакциям:

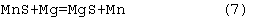

Реакции (2)-(5) обусловлены высоким сродством элементов Ва и Ti к фосфору, которые в условиях раскисленности металла (РO2≤1,0· 10-15 атм) образуют хорошо удаляемые из металла фосфиды. При высокой раскисленности происходят также реакции (6) и (7) с образованием сульфидов магния.

При образовании сульфидных и фосфидных соединений магния, бария и титана снижается загрязненность стали неметаллическими включениями в результате ассимиляции покровным шлаком этих сульфидов и фосфидов. Поглощение покровным шлаком сульфидов обусловлено высокой температурой металла в процессе его обработки, обеспечивающей высокую серопоглотительную способность шлака. Фосфиды, например бария, в силу ничтожно малой растворимости его в жидкой стали просто не могут существовать в объеме жидкого металла и также поглощаются совместно с фосфидами титана покровным шлаком.

Выбор граничных пределов содержания компонентов в предлагаемом материале обусловлен следующим.

Содержание витеритового концентрата в количестве 40-42 мас.% обеспечивает после восстановления из него бария проведение процесса глубокой восстановительной дефосфорации с образованием низковалентных легко удаляемых из жидкого металла фосфидов бария. Содержание витеритового концентрата в материале для рафинирования стали в количестве менее 40 мас.% не обеспечивает поступление в расплав достаточного для глубокой дефосфорации бария, а повышение содержания витеритового концентрата более 42 мас.% нецелесообразно из-за нерационального его использования и ухудшения условий магниетермического восстановления бария, приводящего к низкому его извлечению, загрязнению металла непрореагировавшего с магнием витеритового концентрата, что приводит к ухудшению условий восстановительной дефосфорации, снижению показателей рафинирования металла от серы и кислорода и ухудшению качества стали.

Наличие в составе материала для рафинирования стали извести в количестве 5-12 мас.% вызвано необходимостью связывания образующихся в процессе раскисления металла глиноземистых включений и удаления их в покровный шлак. Содержание извести в количестве менее 5 мас.% не обеспечивает полного связывания глиноземистых включений в легко удаляемые глобули, а содержание более 12 мас.% извести ухудшает условия восстановительной дефосфорации и десульфурации из-за снижения активности бария, титана и магния. Кроме того, наличие извести регулирует термичность смеси при прохождении экзотермической реакции восстановления бария.

Алюминий в предлагаемом материале в количестве 38-40 мас.% используют как основной раскислитель и пассиватор более активных элементов - магния и восстановленного бария, снижая их активность по отношению к кислороду и обеспечивая тем самым условия для восстановительной дефосфорации и десульфурации. Снижение содержания алюминия до значений менее 38% не обеспечивает глубокого раскисления металла, приводит к нерациональному расходу магния на раскисление металла, снижения степени восстановления бария, уменьшения глубины восстановительной дефосфорации, снижения показателей десульфурации, что приводит к ухудшению качества металла. Повышение содержания алюминия до значений выше 40 мас.% тоже нецелесообразно ввиду его нерационального расхода, возможности повышения в металле оксидов алюминия, не связанных с СаО, что приводит к ухудшению качества металла.

Магний, входящий в состав материала для рафинирования стали в количестве 6-8 мас.%, используют для восстановления бария из витеритового концентрата и модифицирования образовавшихся в металле сульфидов марганца и железа. Снижение содержания магния в материале для рафинирования стали до значений ниже 6 мас.% не обеспечивает восстановления из витеритового концентрата количества бария, достаточного для проведения глубокой восстановительной дефосфорации, а повышение содержания магния более 8 мас.% приводит к нерациональному расходу магния, повышению содержания в металле оксидов магния, образовавшихся в результате раскисления металла, и ухудшению условий восстановительной дефосфорации, что приводит к ухудшению качества стали.

Титан, входящий в состав материала для рафинирования стали в количестве 1-2%, имеет высокое сродство к фосфору и в условиях раскисленного металла (РО2≤1,0· 10-15 атм) образует легко удаляемые фосфиды титана. Его содержание в материале для рафинирования стали в количестве менее 1 мас.% не обеспечивает полноты восстановительной дефосфорации, а содержание более 2 мас.% ограничивает использование материала для рафинирования стали титансодержащими сталями.

Пример.

Предлагаемый материал для рафинирования стали изготавливали следующим образом.

Из алюминия, магния и титана изготовляли сплав путем сплавления соответствующих компонентов в сталеплавильном агрегате с последующим распылением расплава на гранулы фракцией 0,1-1,5 мм. Полученные гранулы сплава смешивали с остальными компонентами материала - витеритовым концентратом и известью. В витеритовом концентрате содержится 82% ВаСО3, остальное - прочие посторонние примеси.

Обработку жидкого металла (сталь марки 3сп) проводили материалом для рафинирования стали предлагаемого состава и известным брикетом - ближайшим аналогом для раскисления стали и чугуна.

Материал для рафинирования стали вводили в объем жидкого металла, а после обработки отбирали пробы и анализировали на содержание серы и фосфора. По содержанию серы и фосфора до и после обработки металла предлагаемым материалом определяли степень дефосфорации и десульфурации.

Обработку стали известным брикетом для расксисления стали и чугуна осуществляли путем подачи брикетов на зеркало металла, после чего также отбирали пробы металла, анализировали их на содержание серы и фосфора и определяли степень дефосфорации и десульфурации.

Составы используемых материалов и показатели степени дефосфорации и десульфурации представлены в таблице (№1-5 - предлагаемый материал, №6 - известный брикет - ближайщий аналог).

Из приведенных результатов видно, что при использовании предлагаемого материала для рафинирования стали одновременно осуществлялись два процесса - дефосфорации и десульфурации, причем численные показатели этих процессов свидетельствуют о высокой степени каждого из них. Это объясняется созданием условий, благоприятных для восстановительной дефосфорации, которая сопровождается и десульфурацией, т.е. осуществляется процесс модифицирования низковалентных соединений серы и фосфора.

При использовании известного брикета для раскисления стали и чугуна степень дефосфорации заметно ниже, а десульфурация отсутствует. Это связано с тем, что наличие в металле восстановленных из продукта обжига витеритстронцианитового концентрата бария и стронция в виде прочных силицидов BaSi2 и SrSi2 не обеспечивает условий для восстановительной дефосфорации, а часть удаленного из металла фосфора находится в виде фосфатов бария. Образовавшиеся в результате алюмино- и силикотермической реакции силициды бария и стронция, являясь прочными соединениями, снижают активность бария и стронция по отношению к фосфору, поэтому дефосфорация происходит в окислительных условиях, степень ее невысока, а десульфурация в окислительных условиях отсутствует.

десульфурации, %

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ НИЗКОКРЕМНИСТОЙ СТАЛИ В КОВШЕ | 2003 |

|

RU2228373C1 |

| МАТЕРИАЛ ДЛЯ МИКРОЛЕГИРОВАНИЯ НА УСТАНОВКЕ ПЕЧЬ-КОВШ | 2002 |

|

RU2238983C2 |

| БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ И ЧУГУНА | 1992 |

|

RU2023044C1 |

| Способ дефосфорации и десульфурации ферросплавов | 1972 |

|

SU495366A1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 2003 |

|

RU2231561C1 |

| МОДИФИКАТОР ДЛЯ СТАЛИ | 2002 |

|

RU2228384C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2002 |

|

RU2228367C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2119970C1 |

Изобретение относится к области черной металлургии и может быть использовано в сталеплавильном производстве. Материал содержит, мас.%: витеритовый концентрат 40-42, алюминий 38-40, известь 5-12, магний 6-8, титан 1-2. Изобретение позволяет повысить рафинирующую способность материала за счет модифицирования в расплаве металла низковалентных соединений серы и фосфора, что повышает качество стали. 1 табл.

Материал для рафинирования стали, содержащий барийсодержащий концентрат и алюминий, отличающийся тем, что он дополнительно содержит магний, титан и известь, а в качестве барийсодержащего концентрата содержит витеритовый концентрат при следующем соотношении компонентов, мас.%:

Витеритовый концентрат 40-42

Алюминий 38-40

Известь 5-12

Магний 6-8

Титан 1-2

| БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ И ЧУГУНА | 1992 |

|

RU2023044C1 |

| Шихта для получения офлюсованного марганцевого агломерата | 1988 |

|

SU1557180A1 |

| Модификатор чугуна | 1985 |

|

SU1458412A1 |

| Шихта для получения барийсодержащего сплава | 1979 |

|

SU870476A1 |

Авторы

Даты

2005-01-27—Публикация

2003-06-19—Подача