Изобретение относится к черной металлургии и может быть использовано при производстве стали и высокопрочного чугуна.

В настоящее время все более широкое применение находят углеродистые и легированные стали, раскисленные кальцием, и чугуны, модифицированные кремнием и кальцием. При их раскислении и модифицировании кальцием и кремнием уменьшается содержание в сплавах неметаллических включений и серы, повышается пластичность и прочность стали и чугуна.

Известен способ легирования и модифицирования сплавов железа с применением сплава кальция с кремнием.

Однако, кальций кипит при невысоких температурах. При введении твердого сили- кокальция в металл даже в сплаве с высоким содержанием кремния значительная его часть по этой причине теряется и в раскислении и десульфурации стали не участвует. Поэтому наиболее высокие показатели при раскислении и модифицировании стали и чугуна сплавами кальция с кремнием полумаются при вдувании порошка в ковш глубиною до 3 м (см, Поволоцкий Д.Я. и др. Электрометаллургия стали и ферросплавов. - М.: Металлургия, 1984, с. 376-378).

Однако для этого способа требуются специальные герметичные установки для обработки сплавов порошковыми материалами. Другим недостатком этого способа является высокая стоимость и дефицитность сплавов (Са-25-30%), используемых для этого способа. Их производство чрезвычайно энергоемко и трудоемко. Так при карботер- мическом производстве подобного сплава расходуется 21000 кВтч/т электроенергии,

а сама плавка, из-за зарастания печи карбидами, возможна только кампаниями продолжительностью не более двух месяцев, Силикотермическая плавка подобного сплава требует использования ферросилиция марки ФС90. Его производство также энергоемко (13000 кВтч/т при извлечении кремния 66-72%), Велики затраты энергии и на саму силикотермическую плавку (2,5 тыс.кВтч/т). Поэтому несмотря на дешевое

Ч

ю

ы

сырье кальций очень дорог (10-11 руб/%). Поэтому значительная часть силикокальция заменяется сплавами с содержанием 10- 15% Са и 50-60% Si, или применяют смесовые модификаторы, в состав которых обычно входит ферросилиций и силикокаль- ций с содержанием 20-30% Са.

Наиболее близким к заявляемому является способ раскисления и модифицирования сплавов железа путем обработки сплава механической смесью следующего состава, мас.%:

Ферросилиций60-80

Силикокальций10-30

Плавиковый шпат1-10

(см. патент ПНР № 113556, М.кл. С 22 С 35/00, заявл. 26.07.77, опубл. 03.07.82). Благодаря введению в смеси с ферросилицием и плавиковым шпатом полезное использование кальция повышается.

Однако и для получения этой механической смеси используются дефицитные сорта силикокальция (), полезное использование кальция из которого обычно не выше 30-35%. Производство такого сплава очень энергоемко и трудоемко, что удо- рожает легирование сплавов железа кальцием.

Целью изобретения является удешевление легирования.

Поставленная цель достигается тем, что в известном способе легирования и модифицирования сплавов железа кремнием и кальцием, включающем ввод в расплав механической смеси ферросилиция, кальций- содержащего материала и плавикового шпата, согласно изобретению, в качестве кальцийсодержащего материала используют свежеобожженную металлургическую известь, а механическую смесь вводят в виде брикетов при следующем соотношении .компонентов, мас.%:

Ферросилиций40-55

Свежеобожженная- металлургическая известь 35-50 Плавиковый шпат-остальное.

При нагревании подобной смеси до 1250-1300°С, когда сплавы Fe-Si переходят в жидкое состояние, в ней с большой скоростью происходит реакция

3CaO+3 SiJFe CaSi2+2CaO-Si02 (1)

Благодаря тесному перемешиванию извести и ферросилиция и брикетированию смеси реакция (1) происходит с большой скоростью и в брикете размером 50-60 мм завершается за 90-120 сек. Поэтому про- плавление брикетов протекает быстро и полностью завершается за время выпуска стали в ковш.

За время проплавления брикетированной смеси не только протекает восстановле- ние кальция по реакции (1), но и его содержание в образующихся каплях жидкого сплава достигает 8-15,6%, что в 1,5-2,5 раза превышает его содержание в механической смеси. Поэтому необходимость введения заранее восстановленного кальция силикокальцием отпадает.

Полученный из брикетированной шихты металл близок по содержанию кальция к стандартным сплавам марок СК10-СК15 и заметно богаче указанной выше механической смеси. С другой стороны, плотность получаемого сплава выше, чем плотность сплава СК25. Кроме этого, восстановление кальция в брикетах происходит на поверхности, прилегающей к раскисляемому металлу. По этим причинам капли получаемого сплава по ходу всей обработки металла изолированы от взаимодействия с кислородом воздуха самими брикетами и образующимся шлаком CaO-CaF2-Si02. Это повышает полезное использование кальция и полностью ликвидирует пироэффекты, обычно наблюдаемые при введении в сталь обычных сортов кускового силикокальция.

Для получения заявляемой механической смеси могут использоваться стандартные сплавы кремния с железом с содержанием 60-75% SI. Однако оптимальные результаты получаются при использовании ферросилиция с 65% Si. Последнее объясняется как довольно высокой плотностью сплава, так и содержанием кремния, достаточным для связывания в виде силицидов как железа, так и восстановленного кальция, что уменьшает парообразование,

Оптимальный расход ферросилиция составляет 40-55%, извести 35-50%. При меньшем расходе ферросилиция и, соответственно, большем расходе извести извлечение кальция понижается, что связано с недостатком кремния для связывания восстановленного кальция и дисилицид CaSi2. При большем, чем 55% расходе ферросилиция также несколько уменьшается извлечение кальция, однако основным недостатком в этом случае является пониженная концентрация кальция в образующемся из брикетов сплаве, что препятствует использованию заявленной смеси.

Наличие в брикете плавикового шпата позволяет разжижать образующиеся в ходе реакции (1) шлаки и тем самым также способствовать как ускорению реакции (1), так и уменьшению окисления капель ферросилиция с содержанием 5-15.6% Са кислородом воздуха, тем самым способствуя более глубокому раскислению стали и более полному использованию восстанавливаемого кальция.

Оптимальным является содержание в брикете плавикового шпата в количестве 15- 20% от расхода ферросилиция.

При большем, чем 20% от расхода ферросилиция, расходе плавикового шпата, растет стоимость брикетов, тогда как извлечение кальция не повышается. При расходе плавикового шпата менее 15% от расхода ферросилиция понижается извлечение кальция, что связано с повышением температуры плавления шлака.

Важным для получения высоких показателей при раскислении и модифицировании стали и чугуна является брикетирование смеси, т.к. скорость реакции даже из хорошо перемешанной, но небрикетированной смеси, а также извлечение кальция становятся очень малыми, что делает способ прямого введения кальция в сталь в момент его восстановления неэкономичным.

Брикетирование смеси проводят как с использованием связующего, так и без него. В первом случае количество связующего 2-4% в составе брикетированной смеси является необходимым для придания большей Механической прочности изготавливаемые брикетам. Во втором случае брикеты изготовляют сухим прессованием. В качестве связующего необходимо использовать материалы, не содержащие Н20 (глицерин, парафин, пек...).

При использовании заявляемого способа сплав, по составу близкий к составу модифицирующей смеси или стандартного силикокальция СК10, может быть получен в ходе проплавления предложенного состава смеси, причем кальций восстанавливается из оксидов кальция за время проплавления брикетированной смеси, усваивается в жидком виде, что обеспечивает удешевление легирования сплавов железа. Примеры исполнения.

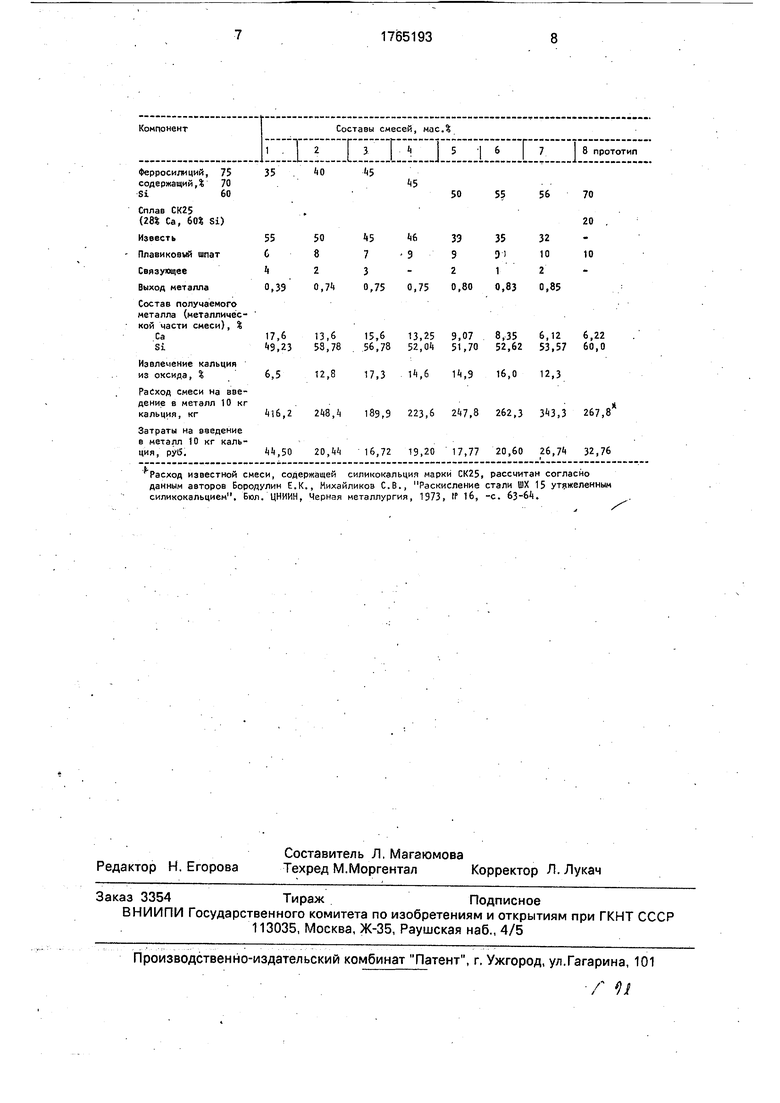

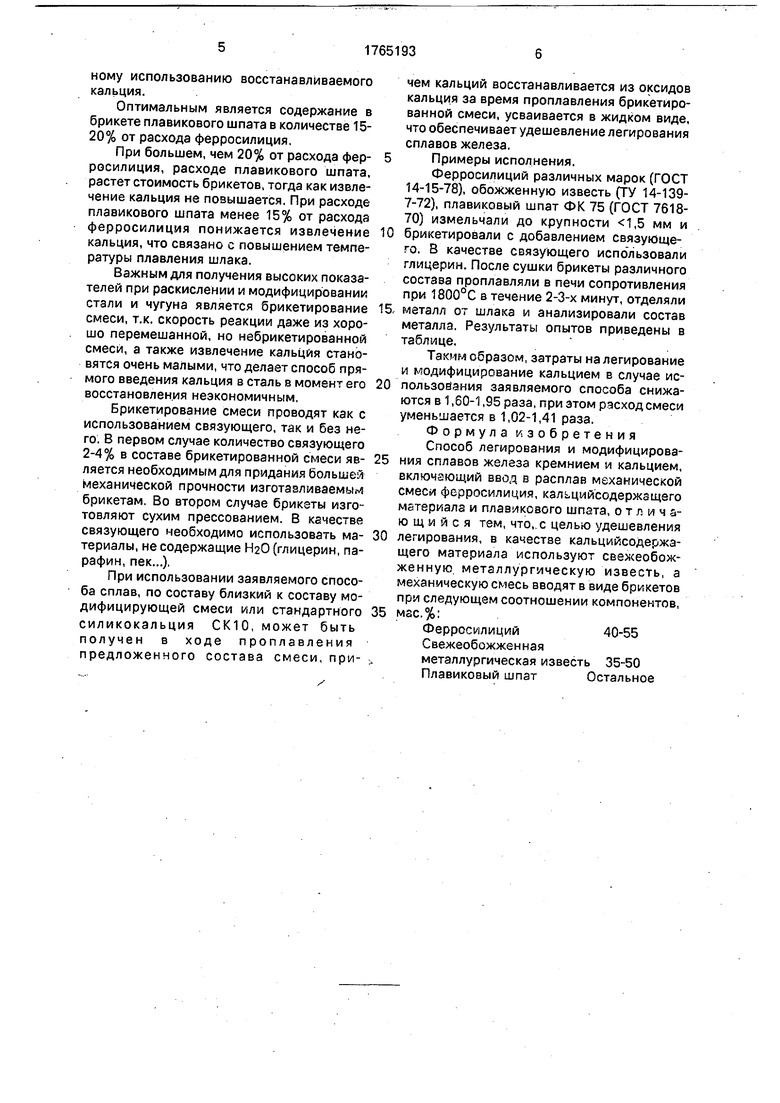

Ферросилиций различных марок (ГОСТ 14-15-78), обожженную известь (ТУ 14-139- 7-72), плавиковый шпат ФК 75 (ГОСТ 7618- 70) измельчали до крупности 1,5 мм и 0 брикетировали с добавлением связующего. В качестве связующего использовали глицерин. После сушки брикеты различного состава проплавляли в печи сопротивления при 1800°С в течение 2-3-х минут, отделяли 5- металл от шлака и анализировали состав металла. Результаты опытов приведены в таблице.

Таким образом, затраты на легирование и модифицирование кальцием в случае ис- 0 пользования заявляемого способа снижаются в 1,60-1,95 раза, при этом расход смеси уменьшается в 1,02-1,41 раза,

Формула изобретения

Способ легирования и модифицирова- 5 ния сплавов железа кремнием и кальцием, включающий ввод в расплав механической смеси ферросилиция, кальцийсодержзщего материала и плавикового шпата, отличающийся тем, что, с целью удешевления 0 легирования, в качестве кальцийсодержа- щего материала используют свежеобожженную металлургическую известь, а механическую смесь вводят в виде брикетов при следующем соотношении компонентов, 5 мас.%:

Ферросилиций40-55

Свежеобожженная

металлургическая известь 35-50

Плавиковый шпатОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ И ЕГО ВАРИАНТ | 1998 |

|

RU2125113C1 |

| БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ И ЧУГУНА | 1992 |

|

RU2023044C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2009 |

|

RU2414519C1 |

| Способ получения силикокальция | 1980 |

|

SU865951A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2003 |

|

RU2247169C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| Экзотермический брикет для легирования и раскисления чугуна | 1984 |

|

SU1186682A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКОКАЛЬЦИЯ | 1996 |

|

RU2105078C1 |

Использование: при производстве стали и высокопрочного чугуна. Сущность: Легирование и модифицирование сплавов проводят механической смесью, имеющей состав, ферросилиций 40-55, свежеобожженная металлургическая известь 35- 50, шлаковый шпат - остальное. Механическую смесь вводят в расплав в виде брикетов. 1 табл.

| Д.Я.Поволоцкий и др | |||

| Электрометаллургия стали и ферросплавов | |||

| М.: Металлургия, 1984, с | |||

| Газогенератор для дров, торфа и кизяка | 1921 |

|

SU376A1 |

| Способ производства кокса | 1957 |

|

SU113556A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-08-13—Подача