Изобретение относится к химической, микробиологической, пищевой отраслям промышленности для проведения процессов абсорбции, испарения, ректификации.

Целью изобретения является увеличение эффективности, производительности, снижение энергозатрат.

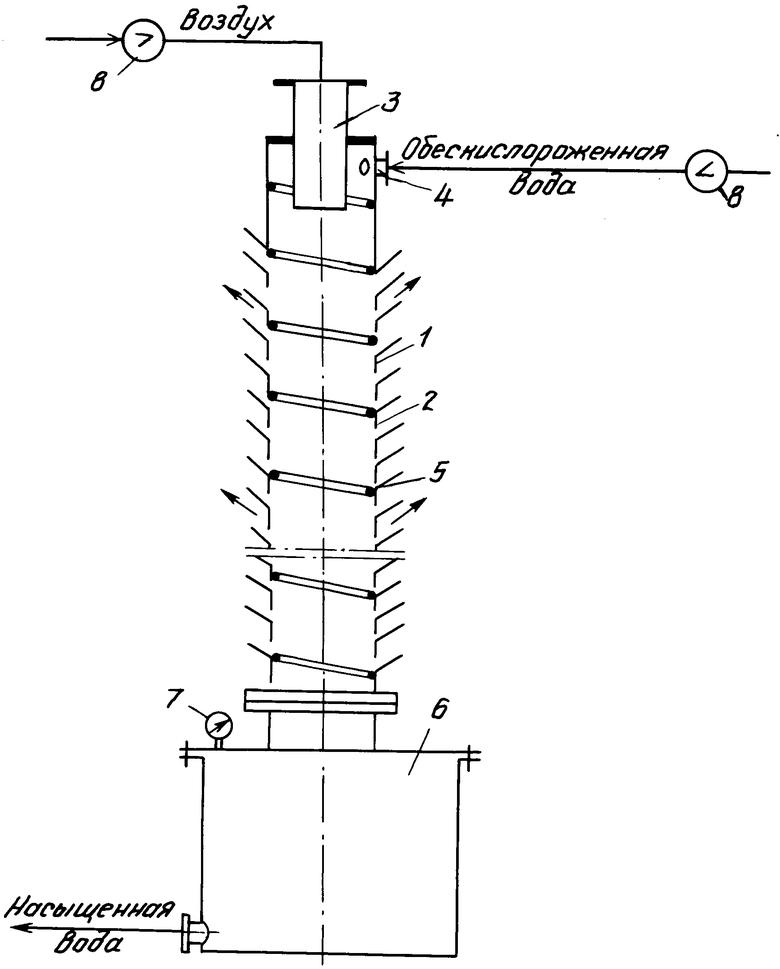

На чертеже представлена схема установки для проведения способа абсорбции.

Установка состоит из контактной трубы 1, изготовленной, например, из ленты, на поверхности которой выполнены сквозные каналы 2. В верхней части контактной трубы 1 размещены газовый патрубок 3, штуцер 4 для ввода жидкости, винтовая спираль 5. В нижней части контактной трубы установлена емкость 6 с манометром 7, а для измерения расхода жидкости предусмотрены расходомеры 8.

Установка работает следующим образом.

Обескислороженная жидкость через штуцер 4 подается в кольцевой зазор, образованный газовым патрубком 3 и контактной трубой 1, перемещается между витками винтовой спирали 5, приобретает вращательное движение и в виде жидкостной пленки стекает по внутренней поверхности контактной трубы, контактируя с воздухом, поступающим в полость трубы 1 через газовый патрубок 3, насыщаясь кислородом. Из полости контактной трубы воздух под давлением барботирует слой стекающей жидкостной пленки, а затем удаляется из зоны контакта через каналы 2. При этом осуществляется интенсивное перемешивание жидкостной пленки, стабилизация ее течения и интенсивный массообмен. На выходе из контактного устройства насыщенная кислородом жидкостная пленка сбрасывается в емкость 6.

Параметры установки: длина контактной трубы 1 м; диаметр контактной трубы 50 мм; диаметр проволоки винтовой спирали 2 мм; величина сквозного канала 0,05-3 мм; рабочий объем емкости 50 л.

В качестве исследуемой жидкости использовалась водопроводная вода, из которой предварительно под вакуумом отводился кислород. Измерение концентрации кислорода в жидкости осуществлялось полярографическим методом с помощью кислородного датчика, работающего на принципе гальванического элемента с серебряным катодом и цинковым анодом. Коэффициенты массоотдачи определялись по определенной методике. Расход жидкости в ходе исследований поддерживался равным 0,5-8 м3/ч. Скорость газа в контактной трубе не превышала 7 м/с.

В ходе исследований установлено, что коэффициенты массоотдачи увеличиваются с ростом расхода жидкости и газа. Например, при числе Рейнольдса пленки, равном Re = 40000, коэффициент массоотдачи в исследуемом диапазоне нагрузок по газу составил 3 ˙ 10-2 - 8 ˙ 10-2 м/с, а при Re = =80000 равен 5 ˙ 10-2 - 10-1 м/с, что в 12 и более раз выше, чем при стекании жидкостной пленки по гладкой поверхности трубы без барботирования ее газом.

Таким образом использование предлагаемого способа позволяет существенно увеличить эффективность, снизить энергозатраты, повысить производительность, что приводит к снижению себестоимости выпускаемого продукта.

Продувание жидкостной пленки газом со стороны наружной поверхности жидкостной пленки путем поддержания большего давления в зоне межфазного контакта обеспечивает увеличение производительности, эффективности, снижает энергозатраты.

Межфазная поверхность жидкостной пленки - наружная поверхность жидкостной пленки, противоположная пристенному слою.

Увеличение эффективности насыщения жидкости газом обусловлено достижением высоких скоростей газа в слое жидкостной пленки (который может достигать большой величины 3-30 мм), а также вследствие устранения развала жидкостной пленки, срыва ее с поверхности насадки, в прототипе при определенном критическом расходе газа осуществляется срыв пленки жидкости с поверхности насадки, образование струй и капель, что снижает коэффициенты массоотдачи (эффективность).

Подача газа в слой жидкостной пленки со стороны межфазного контакта фаз прижимает жидкостную пленку к поверхности насадки и предотвращает ее срыв в широком диапазоне нагрузок.

Уменьшение энергозатрат обусловлено оттоком газа из зоны межфазного контакта фаз (накопление газа осуществляется в способе-прототипе), что предотвращает увеличение скорости газа со стороны наружной поверхности жидкостной пленки и не приводит к увеличению гидравлического сопротивления (энергозатрат).

Повышение производительности вызвано достижением больших нагрузок по жидкости и газу при проведении процесса, так как предотвращается разрушение жидкостной пленки, образование и унос капель.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТАЯ НАСАДКА ПЛЕНОЧНОГО АППАРАТА | 1991 |

|

RU2021834C1 |

| Способ получения биомассы дрожжей | 1989 |

|

SU1717627A1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1990 |

|

RU2012593C1 |

| Пленочный аппарат | 1991 |

|

SU1801540A1 |

| Трубчатая насадка пленочного аппарата | 1991 |

|

SU1801539A1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 2001 |

|

RU2221038C2 |

| НАСАДКА ПЛЕНОЧНОГО ТРУБЧАТОГО АППАРАТА | 1998 |

|

RU2138315C1 |

| Трубчатая насадка пленочного аппарата | 1989 |

|

SU1669473A1 |

| Насадка пленочного трубчатого аппарата | 1991 |

|

SU1787483A1 |

| Насадка пленочного аппарата | 1990 |

|

SU1761174A1 |

Способ абсорбции относится к химической, микробиологической, пищевой отраслям промышленности для проведения процессов насыщения жидкости газом. Сущность изобретения: газ продувают через стекающую пленку жидкости со стороны межфазной поверхности жидкостной пленки путем поддержания большего давления газа в полости контактной трубы и вывода отработанного газа через каналы. 1 ил.

СПОСОБ АБСОРБЦИИ, заключающийся в контакте жидкости, транспортирующейся в виде жидкостной пленки по поверхности насадки, с газом, продуваемым через пленку, отличающийся тем, что, с целью увеличения эффективности, производительности и снижения энергозатрат, газ продувают со стороны межфазной поверхности жидкостной пленки при поддержании давления в зоне межфазного контакта по величине, большей, чем в пристенном слое.

| Массообменный аппарат | 1980 |

|

SU978901A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1991-06-21—Подача