Изобретение относится к разделению парафиново-масляных эмульсий, имеющих в своем составе поверхностно-активное вещество, способное при нагревании деэмульгировать, и может быть использовано для разделения масляных эмульсий.

Наиболее близким по технической сущности и достигаемому результату является способ разделения масляной эмульсии, включающий нагрев и отстой с охлаждением (1).

Недостатком известного способа является невысокая эффективность при разделении парафинового замасливателя.

Наиболее близким по технической сущности и достигаемому результату является устройство для разделения масляных эмульсий, содержащее реакционный сосуд, патрубки ввода эмульсии и вывода фаз, смотровое окно (2).

Недостатком устройства является недостаточная эффективность при разделении парафинового замасливателя.

Целью изобретения является повышение эффективности разделения парафинового замасливателя.

Предложенный способ позволяет разделить сложное по компонентному составу отработанное соединение - парафиновый замасливатель, при этом каждая из выделенных частей может найти дальнейшее применение для других технологических целей. Устройство, реализующее способ, несложно в эксплуатации и может использоваться на стекольных заводах.

Цель достигается тем, что в способе разделения масляной эмульсии, включающем нагрев и отстой с охлаждением, замасливатель нагревают до 98-102оС с последующим охлаждением до 90оС, устройство для разделения масляной эмульсии, содержащее реакционный сосуд автоплавкого типа, пат- рубки ввода эмульсии и вывода фаз, смотровое окно, снабжено устройством отбора жидкости с заборной горловиной, механизмом вертикального перемещения, отводом для слива, регулировочным винтом, выведенными из реакционного сосуда, и холодильником-конденсатором, установленным в верхней части реакционного сосуда над уровнем замасливателя, причем устройство отбора жидкости размещено на уровне смотрового окна.

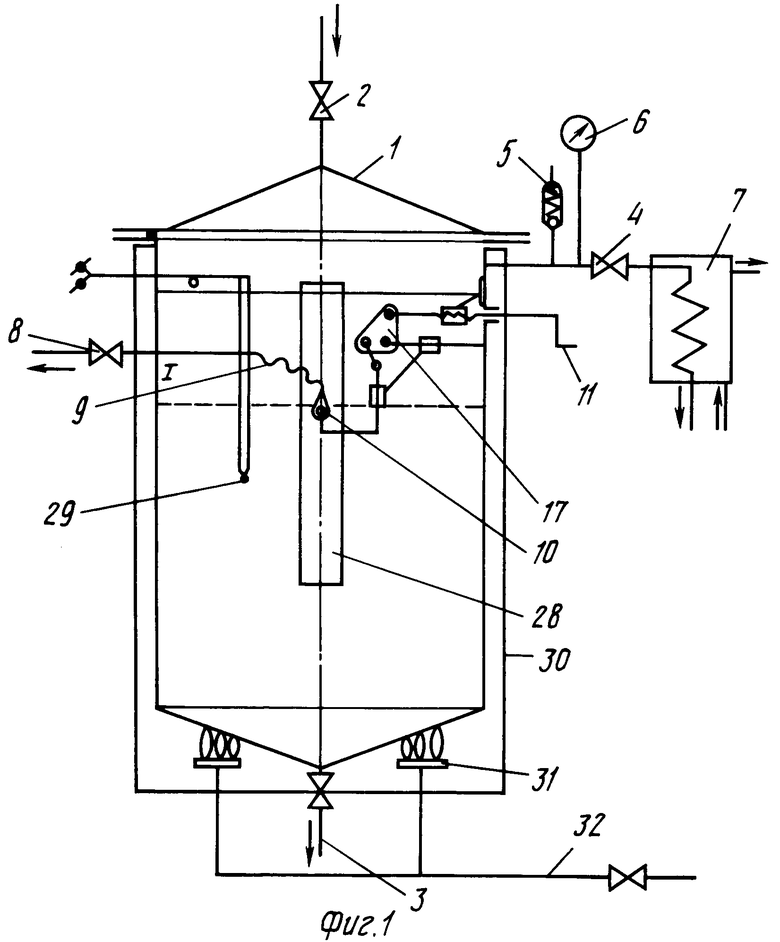

На фиг. 1, 2 показано устройство для реализации предлагаемого способа.

Устройство содержит реакционный сосуд 1 автоклавного типа с крышкой, снабженный патрубками 2, 3 с вентилями соответственно ввода замасливателя и вывода водной части замасливателя после разделения, патрубок 4 вывода паровой фазы и конденсата, содержащий предохранительный клапан 5, манометр 6 и холодильник-конденсатор 7 (фиг. 1).

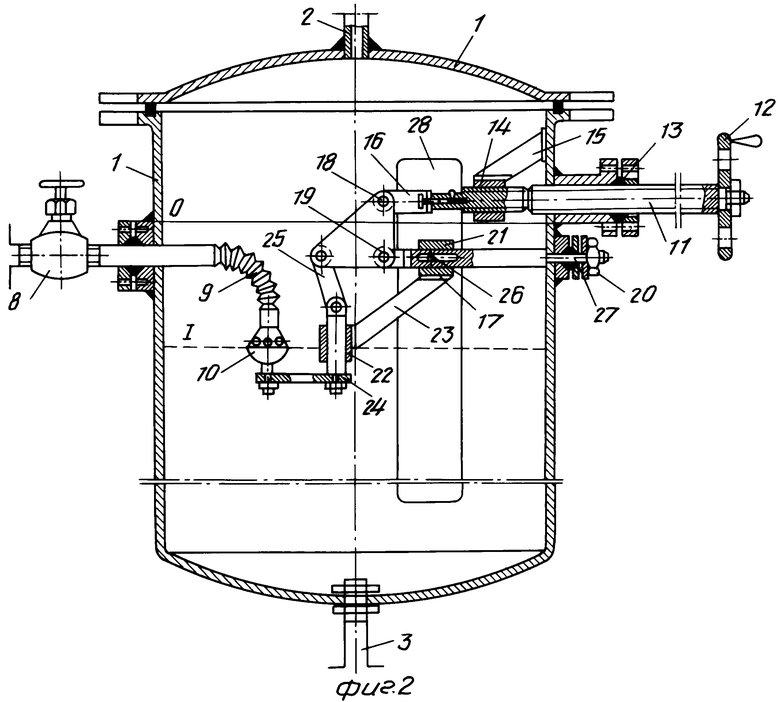

Устройство отбора жидкости (фиг. 2) включает патрубок 8 с вентилем вывода парафиново-стеариновой части замасливателя, связанный через гибкую трубку 9 с заборной горловиной 10, соединенной с многозвенным механизмом вертикального перемещения, состоящим из регулировочного винта 11 со штурвалом 12, выведенным из реакционного сосуда 1 через втулку с уплотнителем 13, второй конец которого ввинчен в гайку 14, установленную на консоли 15, жестко закрепленной внутри реакционного сосуда 1. Регулировочный винт 11 жестко соединен со скобой 16, шарнирно связанной эксцентриковым элементом 17 с осью 18. Элемент 17 закреплен с возможностью вращения вокруг оси 19, установленной на конце выдвижного стержня 20, на другом конце которого установлена втулка 21, жестко соединенная с втулкой 22 консолью 23. Внутрь втулки 22 помещен ползун 24, одним концом связанный с серьгой 25, второй конец которой шарнирно соединен с элементом 17, а другой конец ползуна 24 жестко соединен с заборной горловиной 10. Стержень 20 в части, прилегающей к втулке 21, снабжен пазом, выполненным по его длине, в которой введен болт 26, выведенной из втулки 21 наружу. Другой конец стержня 20 выведен из реакционного сосуда и уплотнен уплотнением 27.

Вдоль образующей реакционного сосуда 1 установлено смотровое окно 28, длина которого равна длине развернутого механизма вертикального перемещения с регулировочным винтом 11. Внутри реакционного сосуда 1 на уровне смотрового окна установлена термопара 29 (фиг. 1). Реакционный сосуд снабжен водяной рубашкой 30, а под дном его нижней части установлены горелки 31, например газовые, соединенные с газопроводом 32.

Предлагаемое устройство работает следующим образом.

Перед началом эксплуатации закрывается крышка сосуда 1 и стык уплотняется. Закрываются вентили патрубков 8, 3, 4, через открытый вентиль патрубка 2 заливают отработанный парафиновый замасливатель до намеченной отметки на смотровом окне 28. Вентиль 2 закрывается и подается газ на газовые горелки 31. Жидкость в объеме сосуда 1 нагревается. При этом летучая часть замасливателя испаряется, создавая над поверхностью давление, величина которого фиксируется манометром 6, поддержание давления 1,5-2 атм осуществляется клапаном 5, который стравливает избыточное давление через холодильник-конденсатор.

В соответствии со способом при достижении температуры 98-102оС, что фиксируется термопарой 29, газовые горелки 31 отключаются и замасливатель охлаждается. При достижении температуры 90±5оС происходит разделение масляной эмульсии, что хорошо просматривается через смотровое окно 28.

При помощи винта 11 заборную горловину 10 подводят к границе раздела парафино-стеариновой части и водного раствора других компонентов парафинового замасливателя. После чего открывают патрубок 8 вывода и под давлением газов и пара над границей 0-0 парафино-стеариновая часть выдавливается в емкость-накопитель, установленную вне сосуда 1. После слива парафино-стеариновой части открывают вентиль патрубка 3 и сливают водный раствор.

Разделенные компоненты используются для других технологических целей.

После опорожнения сосуда 1 цикл повторяют.

Предложенный способ разделения применяется при разделении отработанного парафинового замасливателя в производстве непрерывного стеклянного волокна с кислотным числом 4,5-5,0, имеющим состав, кг/г: парафин (ГОСТ 23683-79) 12,4 стеарин (ГОСТ 6484-64) 8,32 вазелин (ГОСТ 13037-84) 15,0 трансформаторное масло ГК (ГОСТ 982-80) 17,4 ОС-20 марки В (ГОСТ 10730-82) 10,34 закрепитель ДЦУ (ТУ-6-14-947-78) 20,8

на основе дистиллированной воды.

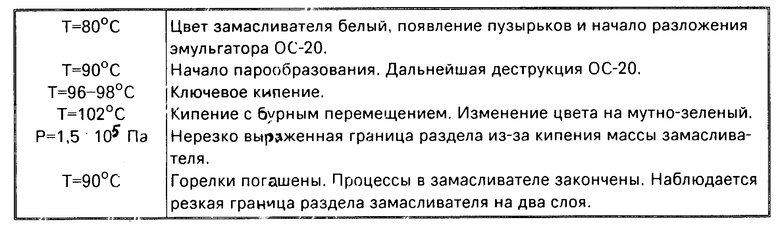

Процесс разделения парафинового замасливателя в соответствии с предложенным способом отражен в таблице.

ОС-20, входящий в состав парафинового замасливателя, представляет эмульгатор-антистатик - смесь полиэтиленовых эфиров высших жирных спиртов, молекулы которого при повышении температуры, начиная с 60оС, подвергаются деструкции, которая ускоряется присутствием веществ кислого характера. В данном случае роль такого реагента может сыграть входящий в состав замасливателя ДЦУ, представляющий продукт взаимодействия дициан-диамид с формальдегидом в среде уксусной кислоты. Таким образом разделение парафинового замасливателя происходит благодаря разложению эмульгатора ОС-20, деструкция которого происходит при повышенных температурах (от 60 до 100оС).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ТВЕРДЫХ ЧАСТИЦ ИЗ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 1992 |

|

RU2097106C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 1991 |

|

RU2069164C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 1990 |

|

RU2023652C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ КОНДЕНСАЦИИ ПАРА | 1992 |

|

RU2056607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2022712C1 |

| СПОСОБ ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2006608C1 |

| ТОКОВВОД | 1992 |

|

RU2006081C1 |

| Способ получения непрерывного кремнийсодержащего волокна | 1989 |

|

SU1691333A1 |

| Устройство для выделения металлсодержащей фракции из пульпы золошлаковых отходов электростанций | 1981 |

|

SU988339A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2008464C1 |

Изобретение относится к разделению парафиново-масляных эмульсий, имеющих в своем составе поверхностно-активное вещество, способные при нагревании деэмульгировать. Способ разделения парафинового замасливателя заключается в нагреве замасливателя с последующим охлаждением. Для реализации данного способа предложено устройство, содержащее реакционный сосуд автоклавного типа с патрубком ввода эмульсии, патрубок вывода паровой фазы, патрубок вывода парафино-стеариновой части замасливателя, снабженный регулируемым устройством слива, смотровое окно, газовые горелки. 2 с.п. ф-лы, 2 ил., 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ФРГ N 3712106, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1990-12-26—Подача