Изобретение относится к области очистки смазочно-охлаждающих жидкостей (СОЖ), применяемых при абразивной обработке металлов и сплавов на шлифовальных станках и может быть использовано для извлечения из СОЖ твердых частиц с последующим отделением алмазной крошки.

Известен способ отделения твердых частиц из смазочно-охлаждающих жидкостей, используемых при абразивной обработке деталей [1] включающий фильтрацию и отстой.

В соответствии с известным способом невозможно провести окончательную отработку отфильтрованного шлака для извлечения алмазной крошки и частиц обрабатываемого металла.

Известно устройство для отделения твердых частиц [2] содержащее фильтр-транспортер, состоящий из фильтровальной ленты, приводного барабана, устройства натяжения ленты, вакуумную камеру и устройство для подачи и отжима осадка.

Устройство не предусматривает технологического разделения частиц осадка и извлечения его компонентов.

Наиболее близкими по технической сущности и достигаемому результату является способ [3] для извлечения твердых частиц, включающий фильтрацию отжимом и гравитационный отстой и устройство, содержащее бак для загрязненной СОЖ, фильтр-транспортер, содержащий фильтрующие ленты, пропущенные через отжимные валки и П-образную рамку с укрепленными на ней с возможностью качения двуплечие рычаги с неодинаковой длиной плеч, имеющие парные ролики, установленные со смещением от середины фильтровальных осадка и слива.

Недостатком данных способа и устройства является невозможность удаления с фильтровальной ленты мелких частиц алмазной крошки, которая при прохождении через обжимные валки внедряется в фильтровальную ленту. При этом необходимо заметить, что шлам, полученный при такой очистке, является грязным, если использовалась маслянистая СОЖ.

Задача изобретения повышение эффективности очистки СОЖ.

Технический результат, который может быть достигнут при осуществлении изобретения создание возможности для извлечения алмазной крошки.

Указанный технический результат достигается тем, что в способе для извлечения твердых частиц из смазочно-охлаждающих жидкостей, включающем фильтрацию с отжимом и гравитационный отстой, согласно изобретению, загрязненную СОЖ подают между двух сходящихся лент полиэтиленовой пленки, которые сжимают вместе с осажденными на них твердыми частицами, полученную упаковку охлаждают до охрупчивания полиэтиленовой пленки и измельчают до порошкообразного состояния, после чего извлекают алмазную крошку.

Указанный технический результат достигается также тем, что в устройстве для извлечения твердых частиц из смазочно-охлаждающих жидкостей, содержащем бак для загрязненной СОЖ с питателем, фильтр-транспортер с отжимными валками, направляющими валиками, бак для очищенной СОЖ и гравитационный отстойник, согласно изобретению, фильтр-транспортер снабжен сходящимися полиэтиленовыми лентами, пропущенными между отжимными валками, а за обжимными валками установлены устройство охлаждения и устройство измельчения охлажденной полиэтиленовой ленты.

Сходящиеся полиэтиленовые ленты могут быть размещены на лентах фильтра-транспортера, а также могут быть установлены вместо лент фильтра-транспортера. В последнем случае лента каждого транспортера выполнена разомкнутой в виде намотанной на бобину полиэтиленовой пленки, свободный конец которой пропущен между обжимными валиками и направлен к устройствам охлаждения и измельчения.

Охлаждающее устройство выполнено в виде двух сосудов Дьюара, заполненных жидким азотом, снабженных нагревателями и соединяющей их насадкой.

Совокупность отличительных признаков предлагаемого изобретения, являющихся необходимыми и достаточными для достижения технического результата, позволяющего решить поставленную задачу, подача загрязненной СОЖ между двух сходящихся лент полиэтиленовой пленки, на которой осаждены твердые частицы, сжатие, охлаждение до охрупчивания и измельчения в устройстве с фильтром-транспортером, снабженным сходящимися полиэтиленовыми лентами, пропущенными через обжимные валки, и устройствами охлаждения, выполненными определенным образом, и измельчения, неизвестны из уровня техники и являются новыми. Предложенное решение не следует явным образом из уровня техники, следовательно, оно имеет изобретательский уровень.

Единство изобретения не нарушено при объединении способа и устройства для извлечения твердых частиц из СОЖ в одну заявку, т.к. устройство служит для осуществления способа и имеет с ним общую задачу изобретения.

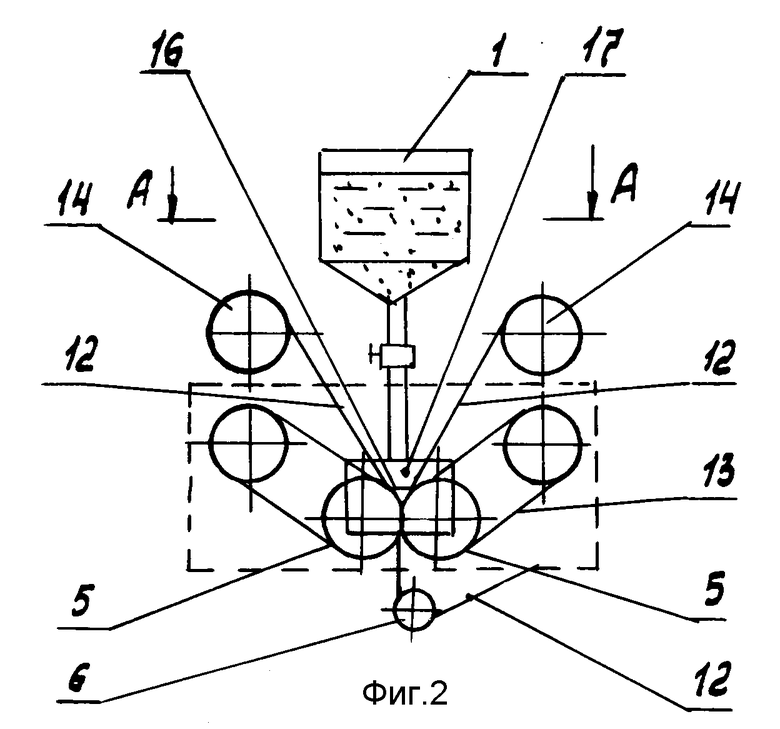

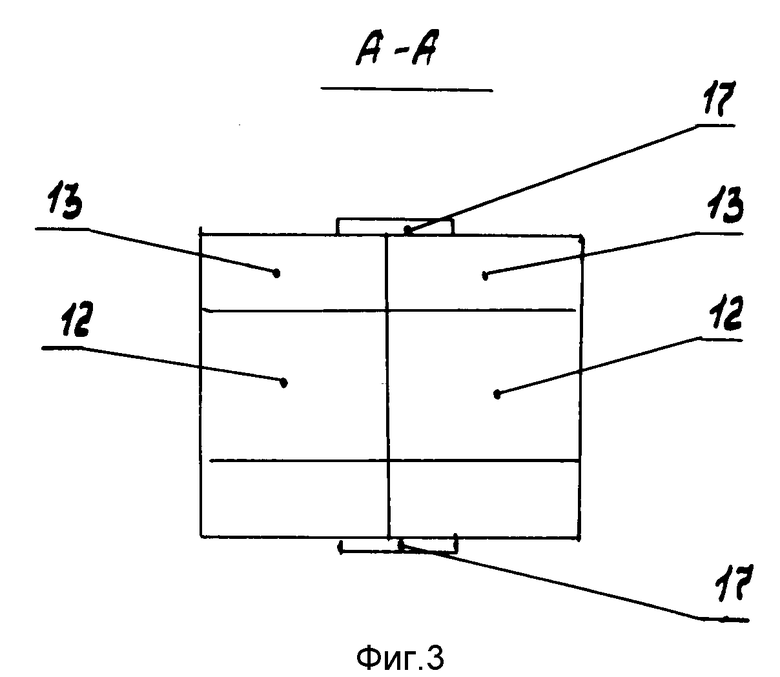

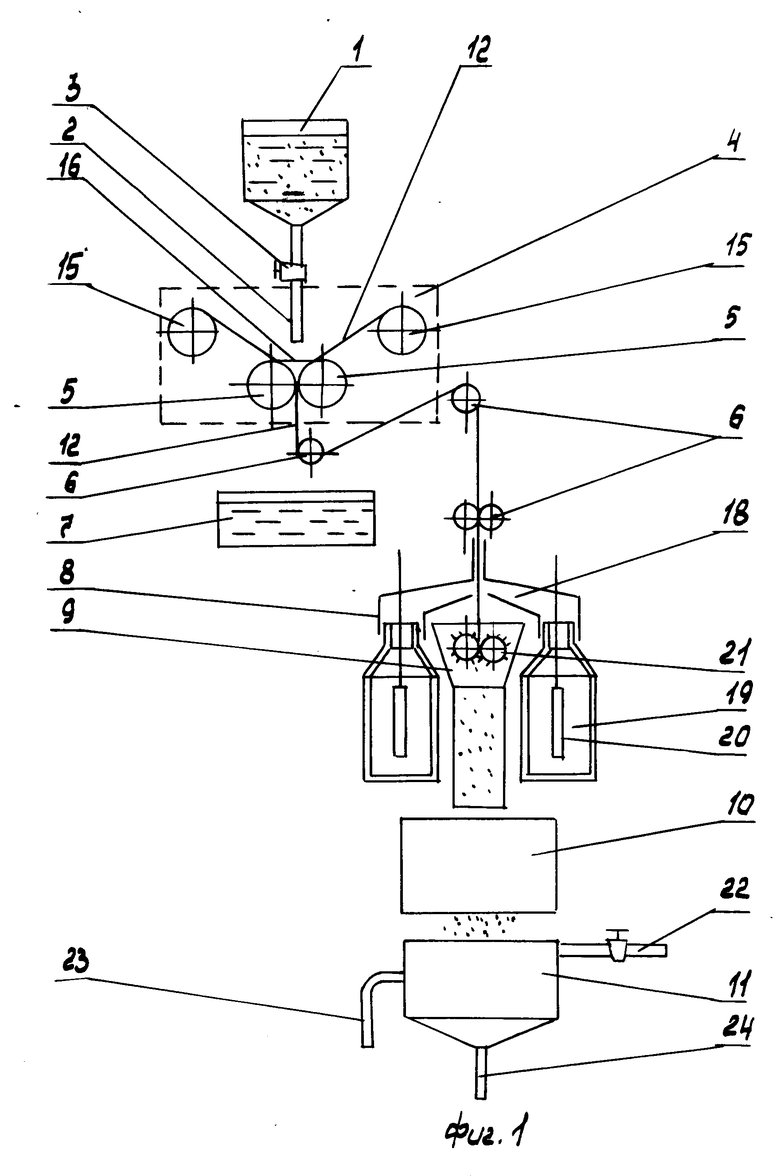

На фиг. 1 схематически изображено устройство для извлечения твердых частиц; на фиг. 2 схематически изображен фильтр-транспортер; на фиг. 3 - разрез А-А на фиг. 1.

Способ реализуется устройством (фиг. 1-3).

Устройство для извлечения твердых частиц из смазочно-охлаждающих жидкостей (СОЖ) содержит бак 1 для загрязненной СОЖ, снабженный трубкой-питателем 2 с вентилем 3, ленточный фильтр-транспортер 4 с обжимными валками 5, направляющие валики 6, бак 7 для очищенной СОЖ, устройство охлаждения 8, устройство измельчения 9, вибромельницу 10 и гравитационный отстойник 11.

Фильтр-транспортер 4 имеет два ленточных транспортера, сходящихся к обжимным валкам 5. Фильтр-транспортер 4 снабжен также сходящимися к обжимным валкам 5 полиэтиленовыми лентами 12, которые пропущены между этими валками, а за ними совмещенные ленты направлены к устройствам охлаждения 8 и измельчения 9. Сходящиеся полиэтиленовые ленты 12 могут быть размещены на лентах 13 фильтра-транспортера 4 (фиг. 2), а также могут быть установлены вместо лент фильтра-транспортера. Если лента 13 фильтра-транспортера 4 остается не снятой, то ленты 12 из полиэтиленовых пленок размещаются на отдельных бобинах 14. Ширина ленты 12 меньше ширины ленты 13.

Можно ленту 13 фильтра-транспортера 4 заменить полиэтиленовой лентой. В этом случае каждая лента фильтра-транспортера выполнена разомкнутой в виде намотанной на бобину 15 полиэтиленовой пленки, свободный конец которой пропущен между обжимными валками 5 и совмещенные посредством обжимных валков, ленты направлены к устройствам охлаждения 8 и измельчения 9. Бобины 15 установлены на втором валу каждого транспортера.

В месте схождения обжимных валков 5 образована полость 16 для поступающей из питателя 2 СОЖ. Для предотвращения перелива СОЖ через края лент транспортера по торцам валков 5 предусмотрена установка боковин 17. Боковины 17 устанавливаются преимущественно в том случае, если полиэтиленовые ленты размещаются на лентах фильтра-транспортера.

Бак 7 для слива очищенной СОЖ расположен под обжимными валками 5 и направляющими валиками 6. Устройство 8 охлаждения выполнено в виде насадки 18, установленной на два сосуда 19 Дьюара, заполненные жидким азотом, снабженные нагревательными элементами 20. Валики 21 измельчителя 9 выполнены с зубчатой поверхностью и установлены с зацеплением. Вибромельница 10 расположена под валиками 21, под которой установлен отстойник 11 гравитационный, снабженный патрубками ввода 22 и вывода 23 верхнего слоя и патрубком 24 слива нижнего слоя.

Пример осуществления способа.

Из бака 1 для загрязненной СОЖ через открытый вентиль 3 СОЖ по трубке-питателю 2 медленно стекает между лентами полиэтиленовой пленки 12 в полость 16.

При растекании СОЖ по поверхности между валками 5 находящиеся в ней частицы осаждаются, а сама СОЖ стекает по краям валков в бак 7 для очищенной СОЖ. При этом обжимные валки 5, медленно вращаясь, внедряют (вдавливают) твердые осажденные частицы в полиэтиленовую пленку 12, а оставшаяся СОЖ выдавливается по краям валков 5 и стекает в бак 7 для очищенной СОЖ. Следует заметить, что размеры обжимных валков 5 подбираются таким образом, чтобы твердые частицы, находящиеся в СОЖ, осаждались на полиэтиленовой пленке и не выносились СОЖ при стекании, т. е. СОЖ растекаясь медленно и на обширном пространстве, при стекании с обжимных валков 5 очищается практически полностью от твердых частиц. Скорость вращения обжимных валков 5 при расходе СОЖ 0,1-0,15 л/с и размерах валков 5 (диаметр 0,2 м, длина 0,9 м) равна 4,5 I/с. Сила прижима валков 5 равна 100 Н. При таком режиме работы степень очистки составляет 90-95% Следует заметить, что толщина полиэтиленовой пленки составляла 100 мкм. Если ленты 12 из полиэтиленовой пленки размещены на ленте фильтра-транспортера, допустимо накопление СОЖ в полости 16, т.к. она будет пропущена через фильтр-транспортер. В этом случае потребуется меньший расход полиэтиленовой ленты, т.к. скорость можно уменьшить, твердые частицы осядут между лентами 12 в большом количестве.

Далее ленты полиэтиленовой пленки 12, в которой упакованы извлеченные твердые частицы, по направляющим валикам 6 подаются на устройство охлаждения 8 через насадку 18, в которой благодаря испарению жидкого азота из сосудов Дьюара 19, поддерживается температура -50 -70oC. Для более интенсивного испарения азота (в случае необходимости) используют нагревательный элемент 20. Охлажденная до состояния охрупчивания полиэтиленовая упаковка с вдавленными в нее частицами подается в устройство измельчения 9 на валики 21, которые дробят хрупкую ленту полиэтиленовой пленки 12. Раскрошенная лента ссыпается в вибромельницу 10, где дробится до порошкообразного состояния (100 мкм).

В результате измельчения получает смесь частиц полиэтиленовой пленки, металла (сплава) обрабатываемой детали и алмазной крошки, которая ссыпается в гравитационный отстойник, с помощью которого смесь разделяют. Например, если в качестве обрабатываемого металла использовали алюминий, то смесь помещают в концентрированный раствор бромата кальция (Ca(BrO3)2H2O), при этом плотность раствора доводится до 3 г/см3. Поскольку плотность алмаза равна 3,51 г/см3, а алюминия 2,7 к/см3, то алюминий и частицы полиэтиленовой пленки всплывают, а алмазная крошка осаждается. Если обрабатываемый металл (сплав) ферромагнитен, то от частиц металла можно избавиться еще на стадии обработки металла, либо поместив постоянный магнит в верхней части гравитационного отстойника 11. Для диамагнитных металлов (сплавов), плотность которых больше плотности алмаза, необходимо подбирать жидкость, плотность которой 3,5-4 г/см3 (например, CaJ2, Ca(JO3)2), при этом всплывут частицы алмаза и полиэтиленовой пленки и далее необходимо повторить очистку, осадив алмазную крошку.

Приведенные выше растворы солей нужной плотности по патрубку ввода 22 подают в гравитационный отстойник 11, причем растворы солей предварительно желательно подогреть, чтобы охлажденный порошок нагрелся и примерзшие частицы рассоединились. При этом более легкие частицы и измельченная полиэтиленовая пленка выносятся через вывод 23, а более тяжелые оседают на дно и через слив 24 удаляются из гравитационного отстойника 11.

Собранные частицы полиэтиленовой пленки после переработки могут многократно использоваться в предлагаемом устройстве.

Таким образом, предложенный способ и устройство позволяют очищать СОЖ любого состава (от водных до масляных эмульсий) при этом создается возможность выделения алмазной крошки, которая затем может использоваться.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА ИЗ СПЛАВОВ НА ЖЕЛЕЗОНИКЕЛЕВОЙ ОСНОВЕ | 1991 |

|

RU2033313C1 |

| Система подачи смазочно-охлаждающей жидкости | 1979 |

|

SU889408A1 |

| СПОСОБ РАЗДЕЛЕНИЯ МАСЛЯНОЙ ЭМУЛЬСИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023467C1 |

| БАК-ОТСТОЙНИК | 2000 |

|

RU2216381C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАНТОКРИНА ДЛЯ ПЕРОРАЛЬНОГО ВВЕДЕНИЯ | 1992 |

|

RU2063235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2022712C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 1991 |

|

RU2069164C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1989 |

|

RU1732599C |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ АЛМАЗНОЙ ОБРАБОТКИ ОПТИЧЕСКОГО СТЕКЛА | 2000 |

|

RU2181138C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 1990 |

|

RU2023652C1 |

Использование: при абразивной обработке металлов и сплавов на шлифовальных станках для извлечения из Сож твердых частиц с последующим отделением алмазной крошки. Сущность изобретения: Сож подают между двух сходящихся лент полиэтиленовой пленки, которую сжимают вместе с осажденными на них твердыми частицами. Полученную упаковку охлаждают до охрупчивания полиэтиленовой пленки, измельчают до порошкообразного состояния, после чего извлекают алмазную крошку. На лентах фильтра - транспортера 4 размещены сходящиеся полиэтиленовые ленты 12. Предусмотрено охлаждающее устройство 8 в виде двух сосудов Дьюара, заполненных жидким азотом, установленных за обжимными валками 5, при этом полиэтиленовые пленки 12 направлены к охлаждающему устройству. За охлаждающим устройством 8 установлено устройство 9 измельчения охлажденной полиэтиленовой пленки. 2 с. и 3 з.п. ф-лы, 3 ил.

| Худобин Л.В | |||

| Смазочно-охлаждающие средства, применяемые при шлифовании | |||

| - М.: Машиностроение, 1971, с.67 - 72 | |||

| Ленточный фильтр-пресс | 1983 |

|

SU1181685A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ленточный фильтр-пресс | 1983 |

|

SU1153951A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-27—Публикация

1992-06-15—Подача