Изобретение относится к химической технологии, в частности к производству волокон из кремнийсодержащего сырья, например горных пород типа базальтов.

Целью изобретения является повышение стабильности процесса модифицирования и прочности волокна за счет оптимизации термодинамических параметров паровой фазы модификатора.

Нанесение на поверхность волокна в процессе его формования парафиновой эмульсии при 60-64°С и расходе не более 0,18-0,20 л/кг волокна обеспечивает создание на поверхности волокна дополнительных активных центров без образования летучих компонентов, что имеет место при их термодеструкции при проведении процесса модифицирования, например, в диапазоне температур 130-230°С, а только лишь за счет распыления легкоплавких компонентов, таких как парафин и стеарин, входящих в состав парафиновой эмульсии. Легкоплавкие компоненты, образуя расплав при 60-64°С, взаимодействуют с поверхностью горячего волокна по его наиболее активным центрам, связывая остальные компоненты эмульсии, и при последующем отверждении обеспечивают прочное сцепление с активными участками поверхности волокна, способствуя в дальнейшем релаксации напряжений, возникающих в волокне при его эксплуатации, защите поверхности от влияния физико-химических факторов окружающей среды, и прочность волокна, таким образом, увеличивается. Предлагаемый интервал температур для обработки волокна модификатором при его расходе не более 0,18-0,20 л /кг волокна обеспечивав создание реакционной зоны в процессе модифицирования с незначительной концентрацией летучих частиц, обладающих менее высокой энергией, а это способствует стабилизации работы фил верного питателя, создает благоприятные условия эксплуатации установки в целом по выработке кремнийсодержащего непрерывного волокна, При температуре процесса модифицирова ния менее 60°С высокие прочностные

(Л

G

О

ю со

G) СО

свойства получаемого волокна не достигаются, так как не обеспечивается расплавление парафина, стеарина и других легкоплавких компонентов парафиновой эмульсии и их реакционная способность снижается.

При температуре процесса модифицирования выше 64°С из-за увеличивающейся термодеструкции компонентов парафиновой эмульсии нарушается стабильность процесса модифицирования, прочность волокна уменьшается.

При расходе парафиновой эмульсии более 0,18-0,10 л/кг волокна паровая фаза модификатора содержит большое количество атомов и молекул водной среды (дисперсной среды эмульсии), что интенсифицирует охлаждение фильерного питателя, нарушая стабильность его работы. Кроме того, увеличение расхода парафиновой эмульсии сверх указанного обуславливает склеивание отдельных волокон, формируемых фильерным питателем, в пучки, которые в дальнейшем из-за полимериза ции модификатора затвердевают, вызывая появление брака.

При расходе парафиновой эмульсии менее 0,18-0,20 л/кг волокна не обеспечиваются его высокие прочностные свойства.

Следовательно, указанные пределы температур процесса и расхода модификатора являются необходимыми технологическими параметрами его паровой среды, обеспечивающими стабильность процесса модифицирования и высокие прочностные свойства получаемых непрерывных крем- нийсодержащих волокон. Использование предлагаемого способа обеспечивает 100%-ный выход высококачественного непрерывного волокна при использовании всего поля фильерного питателя.

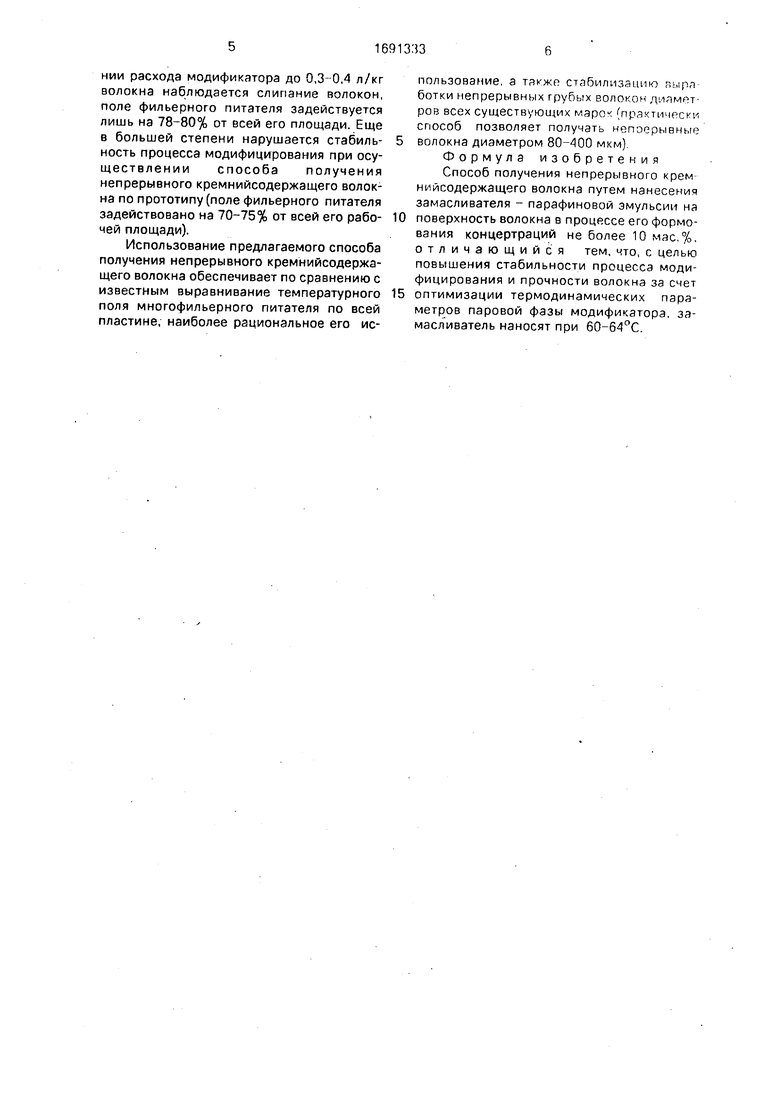

Пример. Способ получения непрерывного кремнийсодержащего волокна осуществляют следующим образом. Плавят горную породу, например базальт Марне- ульского месторождения. Температуру в плавильной части печи доводят до 1465°С, а вфидере-до 1370°С. На струйный питатель подают ток в пределах 8,8-8,9 А, на фильер- ный (платинородиевый) питатель- 27-27,5 А. Вытекающие из фильер питателя струи расплава, охлаждаемые окружающим воздухом, заправляют в механические валки и при их скорости 3,4-3,6 м/мин получают непрерывное волокно диаметром 230-244 мкм (средние значения). В процессе вытягивания волокна обрабатывают парафиновой эмульсией с помощью распылителя-дозатора пневматического типа в цилиндрической сквозной камере, устанавливаемой на расстоянии 2,2-2,4 м от поля фильерного питателя. Требуемую температуру процесса модифицирования контролируют с помощью термопары. При получении волокна по прототипу цилиндрическую камеру устанавливают на расстоянии 0,15-0,2 м от поля питателя. В качестве распылителя-дозатора используют пневматический краскораспылитель производительностью 15-200 мл/мин, Рабочее давление сжатого воздуха

0 выбирают в пределах 0,2-0,25 МПа. В качестве модификатора используют парафиновую эмульсию (замасливатель) Бердянского завода стекловолокна следующего состава. мас.%: парафин 1,5; стеарин 0,8; вазелин

5 2,1; трансформаторное масло 2,2; препарат ОС-20 1,25; препарат ДЦУ 2,0; вода остальное (до 100%).

Обработку волокон ведут при 20-160°С, после чего полученные базальтовые во0 локна подсушивают в течение 1 сут при 20-25°С, относительной влажности окру-- жающей среды 60-65% и испытывают на прочность при разрыве (о, Мпа).

Примеры реализации способа приведе5 ны в таблице

Как следует из таблицы, реализация способа по примеру 1 позволяет получать при температуре модификации 20-22°С отдельные не слипшиеся волокна по всему

0 полю фильерного питателя, т.е использо- вать на 100% рабочую поверхность питателя (например задействовать все 200 фильер применяемого платинородиевого питателя), однако получаемые волокна характеризуют5 ся сравнительно невысокой прочностью при разрыве. Повышение температуры процесса модифицирования до 60-64°С (пример 3) позволяет повысить прочность волокон до 367 МПа при высокой стабильности процес0 са. Дальнейшее повышение температуры мо- дифицирования (пример 4) позволет сохранить стабильность процесса модифицирования при получении непрерывного кремнийсодержащего волокна, однако его

5 прочность на разрыв снижается. При температуре процесса модифицирования 100- 120°С (пример 5) прочность волокна на разрыв еще в большей степени снижается, и нарушается стабильность процесса моди0 фицирования, что выражается в выработке волокон с части площади фильерного питателя, составляющей 80-85% от всей его рабочей поверхности. В приведенных примерах расход модификатора составил

5 0,18-0,20 л/кг волокна. При уменьшении расхода модификатора до 0,,15 л/кг волокна хотя и имеет место его выработка по всему полю фильерного питателя, однако прочность на разрыв волокна имеет сравнительно невысокие значения. При увеличении расхода модификатора до 0,3-0,4 л/кг волокна наблюдается слипание волокон, поле фильерного питателя задействуется лишь на 78-80% от всей его площади. Еще в большей степени нарушается стабильность процесса модифицирования при осуществлении способа получения непрерывного кремнийсодержащего волокна по прототипу (поле фильерного питателя задействовано на 70-75% от всей его рабочей площади).

Использование предлагаемого способа получения непрерывного кремнийсодержащего волокна обеспечивает по сравнению с известным выравнивание температурного поля многофильерного питателя по всей пластине, наиболее рациональное его использование, а так-жр стабилизацию вырл ботки непрерывных грубых волокон ДИЛМРТ ров всех существующих маро (практически способ позволяет получать непоерывные

волокна диаметром 80-400 мкм)

Формула изобретения Способ получения непрерывного крем нийсодержащего волокна путем нанесения замасливателя - парафиновой эмульсии на

поверхность волокна в процессе его формования концертраций не более 10 мас.%. отличающийся тем, что, с целью повышения стабильности процесса модифицирования и прочности волокна за счет

оптимизации термодинамических параметров паровой фазы модификатора, зэ- масливатель наносят при 60-64°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения непрерывного кремнийсодержащего волокна и устройство для получения непрерывного кремнийсодержащего волокна | 1985 |

|

SU1346603A1 |

| Дутьевая головка | 1989 |

|

SU1671621A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО ВОЛОКНА | 1992 |

|

RU2036176C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВОЛОКОН ИЗ БАЗАЛЬТОВЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421408C1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| Замасливатель для стеклянного волокна | 1980 |

|

SU912705A1 |

| СПОСОБ РАЗДЕЛЕНИЯ МАСЛЯНОЙ ЭМУЛЬСИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023467C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ НЕПРЕРЫВНЫХ ВОЛОКОН С ФИДЕРНОЙ ПЕЧЬЮ | 2009 |

|

RU2412120C1 |

| Устройство для получения волокон Г.П.Бойко | 1990 |

|

SU1730061A1 |

Изобретение относится к оборудованию по производству стеклянного волокна. Целью изобретения является повышение стабильности процесса модифицирования и прочности волокна за счет оптимизации термодинамических параметров паровой фазы модификатора. В способе получения непрерывного кремнийсодержащего волокна замасливатель - парафиновую эмульсию на поверхность волокна в процессе его формования концентрацией не более 10 мас.% наносят при 60-64°С. 1 табл.

редлага11465

1370

8,8

27,0

0,18-0,20232ISOОтдельные волокна, формирующиеся по в«ему полю фияьерного питателя

| Авторское свидетельство СССР | |||

| Способ получения непрерывного кремнийсодержащего волокна и устройство для получения непрерывного кремнийсодержащего волокна | 1985 |

|

SU1346603A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-11-15—Публикация

1989-12-26—Подача