Изобретение относится к процессам очистки углеводородных газов, например газов регенерации цеолитов установки очистки природного газа от меркаптанов, и может найти свое применение в газоперерабатывающей, нефтяной и химической промышленности.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ демеркаптанизации углеводородных газов, содержащих 0,5-2,1 об. % этилмеркаптана, газофазным окислением на железооксидном катализаторе кислородом воздуха в среде гексана при 80-250оС, объемных скоростях 1300-9200 ч-1 при соотношении этилмеркаптан:кислород воздуха 2:1,1 с получением основного продукта реакции - элементарной серы и дисульфидов и содержанием в продуктах окисления побочного продукта - сернистого ангидрида. В качестве железооксидного катализатора используют катализатор, содержащий 30% оксида железа, 45% оксида хрома и 25% оксида цинка. Содержание серы, дисульфидов и сернистого ангидрида определяли по общепринятым методикам. По результатам анализа селективность серы (элементарной и дисульфидной) в пересчете на исходную меркаптановую серу 88%, содержание в продуктах окисления побочного продукта - сернистого ангидрида 0,14 об.%.

Недостатками способа являются содержание сернистого ангидрида в демеркаптанизированном газе и невысокая селективность превращения этилмеркаптана в серу, составляющая 88%.

Целью изобретения является повышение селективности процесса по сере в пересчете на исходную меркаптановую серу.

Цель достигается способом очистки углеводородных газов от меркаптанов, включающих их окисление до элементарной серы и дисульфидов в присутствии оксидного железохромцинкового катализатора при 200оС, в котором исходный газ делят на два потока в объемном соотношении 5-10:1, первый из которых направляют на окисление, а второй смешивают с продуктами окисления в объемном соотношении в пересчете на меркаптановую серу и диоксид серы, равном 2: 1 соответственно, и полученную смесь пропускают через оксидный катализатор, содержащий (мас.%) 70-85 оксида титана и 15-30 оксида алюминия. При этом газовую смесь пропускают через катализатор при объемной скорости газа 4000-6000 ч-1. Пропускание газовой смеси ведут при 160-220оС. Окисление осуществляют при массовом соотношении меркаптанов и кислорода воздуха, равном 2:1,1-1,2.

Отличиями предложенного способа от известных являются подача продуктов окисления, содержащих 0,1-1,6 об.% диоксида серы, на контактирование с исходным газом, содержащим 0,01-10 об.% меркаптанов, в определенном соотношении компонентов и пропускание полученной смеси через оксидный алюмотитановый катализатор при определенном соотношении компонентов. Именно на катализаторе данного состава взаимодействуют меркаптаны с диоксидом серы, адсорбируясь на активных центрах поверхности катализатора, образующиеся продукты при 160-220оС и в объемном соотношении в пересчете на меркаптаны и диоксид серы, равном 1,5-2,2:1, десорбируются с поверхности катализатора, не оказывая тормозящего действия на процесс. Указанная совокупность отличий позволяет достичь повышения селективности процесса по сере в пересчете на исходную меркаптановую серу.

При проведении поиска не установлены известность приема введения в продукты окисления исходного газа, содержащего меркаптаны, и параметры этого процесса, что позволяет считать предлагаемый способ соответствующим критерию "существенные отличия".

П р и м е р 1. Углеводородный газ состава, мас.%: CH4 91,1; C2H4 4; C3H8 1,1; C4H10 0,52; C5H12 0,26; CO2 0,12; N2 2, меркаптаны 0,9 в количестве 6 м3 делят на два потока в объемном соотношении 7,5:1. Первый поток в количестве 5,3 м3 подают на газофазное окисление меркаптанов, которое осуществляют путем его пропускания через слой оксидного катализатора, содержащего, мас. %: Fе2O3 30, Cr2O3 45, ZnO 25. Одновременно в слой катализатора подают воздух 0,125 м3/ч при объемном соотношении меркаптанов и кислорода воздуха, равном 2:1,15. Окисление ведут при 200оС и объемной скорости газа 9000 ч-1. В результате получают продукт окисления, содержащий, мас.%: серы (смесь элементарной серы и дисульфидов) 0,8 и диоксид серы 0,2. Серу и дисульфиды отделяют конденсацией, а продукты окисления в количестве 5,3 м3 смешивают с вторым потоком исходного газа в количестве 0,7 м3 при соотношении меркаптанов и диоксида серы 2:1 соответственно и пропускают через слой катализатора, содержащего, мас.%: оксид титана 75, оксид алюминия 25 с объемной скоростью газа 5000 ч-1 при температуре 180оС с получением демеркаптанизированного углеводородного продукта, содержащего смесь серы и дисульфидов 0,3 мас. %, которые отделяют конденсацией. Продукты конденсации первого и второго потоков смешивают и направляют потребителю для производства одорантов и полупродуктов органического синтеза. Селективность процесса по сере в пересчете на исходную меркаптановую серу 100%. Сернистый ангидрид в отводимом углеводородном газе отсутствует.

П р и м е р 2. Аналогично примеру 1 исходный углеводородный газ делят на два потока в объемном соотношении 5:1, причем первый поток в количестве 5 м3 подают на газофазное окисление меркаптанов, которое осуществляют путем его пропускания через слой оксидного катализатора, содержащего, мас.%: Fl2O3 30; Cr2O3 45, ZnO 25. Одновременно в слой катализатора подают воздух 0,118 м3/ч при объемном соотношении меркаптанов и кислорода воздуха 2:1,1. Окисление ведут при 200оС и объемной скорости 5000 ч-1. В результате получают продукт окисления, содержащий (мас.%) серы (смесь элементарной серы и дисульфидов) 0,7 и диоксида серы 0,1. Серу и дисульфиды отделяют конденсацией, а продукты окисления в количестве 5 м3 смешивают с вторым потоком исходного газа в количестве 1 м3 при соотношении меркаптанов и диоксида серы 1,5: 1 соответственно и пропускают через слой оксидного катализатора, содержащего, мас.%: оксид титана 70, оксид алюминия 30, с объемной скоростью 4000 ч-1 при температуре 160оС с получением демеркаптанизированного углеводородного продукта, содержащего смесь серы и дисульфидов 0,1 мас.%. Полученную серу и дисульфиды отделяют и смешивают с серой и дисульфидами, выделенными при окислении первого потока углеводородного газа. Селективность по сере в пересчете на исходную меркаптановую серу 93,9%.

П р и м е р 3. Аналогично примеру 1 исходный углеводородный газ делят на два потока в объемном соотношении 10:1, причем первый поток в количестве 5,5 м3 подают на газофазное окисление меркаптанов, которое осуществляют путем его пропускания через слой оксидного катализатора, содержащего, мас.%: Fе2O3 30, Cr2O3 45, ZnO 25. Одновременно в слой катализатора подают воздух 0,257 м3/ч при объемном соотношении меркаптанов и кислорода воздуха 2:1,2. Окисление ведут при 200оС и объемной скорости газа 1300 ч-1. В результате получают продукт окисления, содержащий, мас.%: серы (смесь элементарной серы и дисульфидов) 0,9 и диоксид серы 0,1. Серу и дисульфиды отделяют конденсацией, а продукт окисления в количестве 5,5 м3 смешивают с вторым потоком исходного газа в количестве 0,5 м3 при соотношении меркаптанов и диоксида серы 2,2: 1 соответственно и пропускают через слой оксидного катализатора, содержащего, мас. % : оксид титана 85, оксид алюминия 15, с объемной скоростью 6000 ч-1 при температуре 220оС с получением демеркаптанизированного углеводородного продукта, содержащего смесь серы и дисульфидов 0,1 мас.%. Полученную серу и дисульфиды отделяют и смешивают с серой и дисульфидами, выделенными при окислении первого потока углеводородного газа. Селективность процесса по сере в пересчете на исходную меркаптановую серу 99,2%. Сернистый ангидрид в отводимом углеводородном газе отсутствует, но имеются непрореагировавшие меркаптаны.

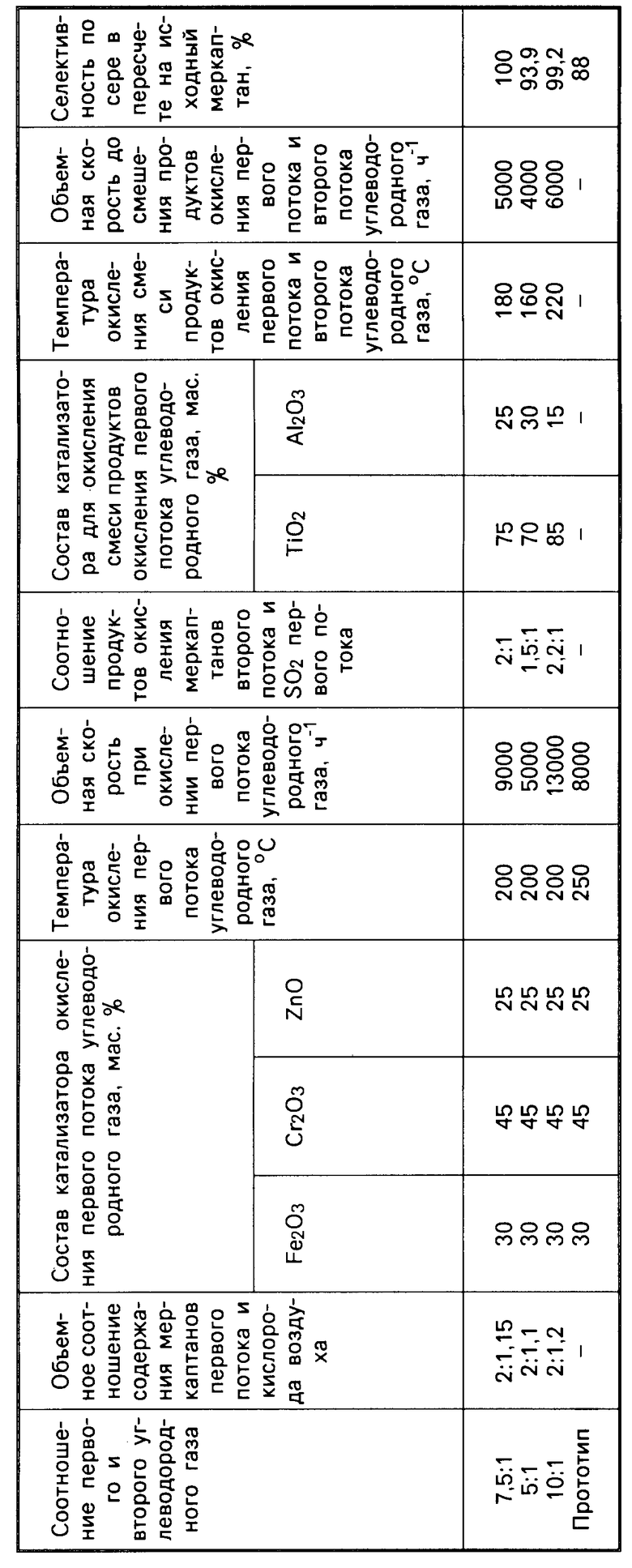

Изменение параметров процесса, а именно при соотношении первого и второго потоков углеводородного газа 5: 1, объемной скорости окисления первого потока углеводородного газа 5000 ч-1, соотношении продуктов окисления первого потока SO2 и меркаптанов второго потока 1,5:1, температуре окисления смеси продуктов окисления первого потока и второго потока углеводородного газа 160оС, объемной скорости до смещения первого и второго потоков углеводородного газа 4000 ч-1 и объемном соотношении содержания меркаптанов первого потока и кислорода воздуха 2:1 приводит к снижению селективности процесса по сере в пересчете на исходную меркаптановую серу 93,9%. Проведение процесса при соотношении первого и второго потоков 7,5-10:1, объемной скорости окисления первого потока углеводородного газа 9000 ч-1 и 13000 ч-1, соотношении продуктов окисления первого потока - сернистого ангидрида и меркаптанов второго потока 2:1 и 2,2:1, температуре окисления 180 и 220оС, температуре окисления смеси продуктов окисления первого потока и второго потока углеводородного газа 180 и 220оС, объемной скорости до смешения продуктов окисления первого потока и второго потока углеводородного газа 5000 ч-1 и 6000 ч-1, объемном соотношении содержания меркаптанов первого потока и кислорода воздуха 2:1,15-1,2 приводит к 100%-ной селективности по сере в пересчете на исходную меркаптановую серу (см.таблицу).

При реализации заявленного способа могут быть достигнуты следующие преимущества: обеспечена 100%-ная селективность процесса по сере в пересчете на исходную меркаптановую серу, обеспечена возможность получения демеркаптанизированного газа из газов регенерации цеолитов установки очистки природного газа, что обеспечивает его промышленное использование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНОЙ СЕРЫ | 1992 |

|

RU2023655C1 |

| ОДОРАНТ ДЛЯ ПРИРОДНОГО ГАЗА | 1992 |

|

RU2041243C1 |

| ОДОРАНТ ДЛЯ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2051168C1 |

| Способ очистки сернистощелочных сточных вод | 1989 |

|

SU1721023A1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ АЗОТА | 1993 |

|

RU2070424C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2012 |

|

RU2502546C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2010 |

|

RU2436838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2374300C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1996 |

|

RU2106387C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ НЕФТИ И ГАЗОКОНДЕНСАТА | 1994 |

|

RU2095393C1 |

Изобретение относится к процессам очистки углеводородных газов, например, газов регенерации цеолитов установки очистки природного газа от меркаптанов, и может быть использовано в газоперерабатывающей, нефтяной и химической промышленности. Сущность изобретения заключается в том, что способ очистки углеводородных газов меркаптанов путем окисления до элементарной серы осуществляют в присутствии железохромцинкового катализатора при 200°С, причем исходный газ делят на два потока в объемном соотношении 5 - 10 : 1, первый из которых направляют на окисление, а второй смешивают с продуктами окисления в объемном соотношении в пересчете на меркаптаны и диоксид серы, равном 1,5 - 2,2 : 1 соответственно, и полученную смесь пропускают через оксидный катализатор, содержащий, мас.%: оксид титана 70 - 85 и оксид алюминия 15 - 30. Газовую смесь пропускают через катализатор при объемной скорости газа 4000-6000 ч-1 при 160 - 200°С. Окисление осуществляют при массовом соотношении этилмеркаптана и кислорода воздуха, равном 2 : 1,1 - 1,2 соответственно. 3 з.п. ф-лы, 1 табл.

Оксид титана 70 - 85

Оксид алюминия 15 - 30

2. Способ по п.1, отличающийся тем, что газовую смесь второго потока и продуктов окисления пропускают через катализатор при объемной скорости газа 4000 - 6000 ч-1.

| Касымов Э.К | |||

| и др | |||

| О возможности удаления этилмеркаптанов из углеводородных газов каталитическим его окислением | |||

| Тезисы докладов Всесоюзного совещания | |||

| Каталитические методы глубокого обессеривания газов с утилизацией серы и ее соединений | |||

| Баку, 1980, с.61 - 63. |

Авторы

Даты

1994-11-30—Публикация

1991-06-05—Подача