Изобретение относится к устройству валковой дробилки, предназначенной для переработки отходов разнообразных производств, в частности лесной и деревообрабатывающей промышленности, а также для переработки пневого осмола, строительного мусора, бывшей в употреблении тары, мебели и бытовых отходов, и способу фиксации на валах валков дробилки зубчатых дисков.

Известна валковая дробилка для измельчения материалов, которая может применяться в тех же областях, что и предлагаемая, и содержит корпус, в подшипниковых опорах которого параллельно друг другу установлены два валка с зубчатыми дисками на валах, зубья которых выставлены по винтовой линии. Каждый валок имеет автономный привод.

Способ фиксации зубчатых дисков на валах валков описанной дробилки заключается в следующем. На гладкий вал каждого валка в имеющуюся на нем кольцевую проточку вставляют разрезное кольцо и охватывают его втулкой. Затем на вал насаживают требуемое количество зубчатых дисков, разделяя их друг от друга дистанционными втулками так, чтобы их режущие выступы образовывали винтовую линию. При монтаже зубчатых дисков между ними и валом может быть вставлена круглая шпонка, но это не всегда обязательно, поскольку внутренний диаметр диска позволяет точно подогнать диск к наружному диаметру вала и при монтаже плотно насаживать диски на вал. После этого гайкой несколько сжимают набор дисков, в результате чего вал получает предварительное напряжение, обеспечивающее жесткое удерживание зубчатых дисков и не позволяющее им проворачиваться при перемещениях и перегрузке из механосборочного участка на термический участок, где его подвергают нагреву. В специальном индукторе вал нагревают и в нагретом состоянии вала производят подтяжку гайки. После охлаждения вала он стремится вернуться в первоначальное состояние и зубчатые диски плотно прижимаются друг к другу.

Описанные дробилки и способ фиксации зубчатых дисков на валах ее валков имеют ряд существенных недостатков, к основным из которых можно отнести следующие:

невозможность восстановления винтовой линии в условиях эксплуатации;

высокая трудоемкость и большое количество операций при изготовлении валков;

сложность установки необходимой винтовой линии при сборке даже в заводских условиях из-за плотной посадки дисков на вал;

вероятность образования задиров вала при повороте дисков из-за попадания недробимых материалов, обусловленная монтажом дисков на вал без зазора;

высокие эксплуатационные затраты, обусловленные необходимостью иметь запасные валки для обеспечения бесперебойной работы дробилки.

Наиболее близким техническим решением по конструкции и достигаемому результату к предлагаемой является валковая дробилка для измельчения материалов, содержащая корпус с подшипниковыми опорами, два параллельно установленных валка, каждый из которых набран из зубчатых дисков и дистанционных втулок, установленных на вал, имеющий на одном конце упорный, а на другом затяжной элемент, выполненный в виде подвижного в осевом направлении хвостовика и установленной на нем с возможностью перемещения также в осевом направлении шестерни, периодически взаимодействующей с шестерней, жестко закрепленной на валу другого валка. Валки снабжены автономными приводами.

Способ фиксации зубчатых дисков на валах описанной дробилки состоит в том, что подвижную шестерню на одном из валков вводят в зацепление с шестерней, жестко закрепленной на другом валке, и включают приводы обоих валков в одну сторону против часовой стрелки. Шестерни, взаимодействуя между собой, полностью затормаживаются от вращения, а вал, вращаясь, своей резьбой перемещает хвостовик вдоль вала, приводящий его в напряженное состояние. В результате зубчатые диски фиксируются на валу валка. Аналогичные действия осуществляют для фиксации зубчатых дисков второго валка.

Описанное решение также не лишено недостатков.

Во-первых, может происходить хаотичное смещение зубчатых дисков в процессе их фиксации на валах.

Во-вторых, поскольку для фиксации дисков на любом из валков необходимо включать приводы обоих валков, то их вращение практически делает невозможным контроль шага устанавливаемой при окончательной подтяжке винтовой линии. В случае сбоя этой линии приходится после остановки ослаблять затяжку вращением обоих валков в другую сторону и после выставления винтовой линии повторять операцию по фиксации зубчатых дисков. Иногда эти операции приходится повторять многократно.

В-третьих, в процессе эксплуатации происходит смещение зубчатых дисков к неподвижному упорному кольцу из-за износа боковых контактных поверхностей дисков и дистанционных втулок. Если рассматривать дробилку в сборе, то такое смещение на одном валке относительно другого является встречным. В результате боковые зазоры противолежащих дисков уменьшаются до минимума, а некоторые диски начинают соприкасаться, что не позволяет фиксировать диски с таким усилием, чтобы обеспечивалась передача необходимого крутящего момента от привода к дискам.

Цель изобретения состоит в разработке такой конструкции валковой дробилки и способа фиксации зубчатых дисков на ее валах, которые устраняют недостатки вышеописанных решений и позволяют повысить надежность конструкции и сократить время наладки валковой дробилки за счет исключения сбоев винтовой линии зубьев дисков при их стягивании в напряженный пакет.

Поставленная цель достигается тем, что в валковой дробилке, содержащей раму и установленные на ней в подшипниковых опорах параллельно друг другу измельчающие валки, каждый из которых имеет автономный привод, вал с зубчатыми дисками, дистанционными втулками между ними, упорный элемент на одном его конце, нажимную втулку и резьбовой затяжной элемент на другом его конце, две шестерни, установленные на разных концах вала, одна из которых имеет возможность перемещения в осевом направлении, закрепленный на раме переключатель положения передвижной шестерни для периодического взаимодействия с шестерней другого валка, при этом зубья дисков расположены по винтовым линиям, ось которых совпадает с осью вала, а упорные элементы расположены на противоположных концах валов, согласно изобретению каждый вал имеет шлицы и резьбу на наружной поверхности обоих концов, при этом резьбовой затяжной элемент и одна из шестерен выполнены за одно целое в виде навернутой на резьбу гайки-шестерни, нажимная втулка имеет внутренние шлицы и установлена посредством них на шлицах вала за гайкой-шестерней, а упорный элемент выполнен в виде фланцевой втулки, имеющей внутренние и наружные шлицы и внутреннюю проточку, и кольцевой гайки, вставленной в упомянутую проточку, причем фланцевая втулка посредством внутренних шлицев установлена на шлицах другого конца вала за навернутой на его резьбу кольцевой гайкой, а на ее наружных шлицах установлена передвижная шестерня.

Кольцевая гайка имеет упорную резьбу.

Отличием также является выполнение кольцевой гайки с торцевыми пазами и снабжение ее стопорным элементом.

Стопорный элемент может быть выполнен в виде пластин с хвостовиком, вставленным в торцевые пазы кольцевой гайки.

Свободные концы пластин могут выступать за наружный контур торца фланцевой втулки.

Для крепления пластин стопорного элемента торец фланцевой втулки может быть выполнен с резьбовыми отверстиями по периметру.

Кроме того, переключатель положения передвижной шестерни выполнен в виде винтовой пары, гайка которой закреплена на раме, а винт на одном конце снабжен переключающей вилкой, а на другом - маховичком.

Поставленная цель достигается также тем, что по способу фиксации зубчатых дисков на валах валковой дробилки, включающему предварительное стягивание зубчатых дисков в пакет и последующее приведение пакета в напряженное состояние посредством резьбового затяжного элемента и привода дробилки, согласно изобретению затормаживают вал налаживаемого валка, а его резьбовой затяжной элемент вращают приводом другого валка.

Предложенная конструкция дробилки позволяет реализовать способ фиксации зубчатых дисков, свободно установленных на валах, при котором напряженное состояние вала, а следовательно, и пакета зубчатых дисков обеспечивается растяжением участка между фланцевой и натяжной втулками при неподвижном положении налаживаемого валка за счет того, что крутящий момент на гайку-шестерню передается от привода другого валка. Такая конструкция и способ более надежны и значительно сокращают время наладки валковой дробилки или ее переналадки в процессе эксплуатации. Так как вал налаживаемого валка остается неподвижным при окончательной сборке валков, можно визуально контролировать состояние винтовой линии зубьев зубчатых дисков, а следовательно, сократить время возможных переналадок при сбоях винтовой линии зубьев дисков, хотя вероятность таких сбоев значительно уменьшается в результате того, что диски, как и вал, остаются неподвижными. Таким образом можно сократить время подготовки дробилки к эксплуатации, а следовательно, обеспечить высокую производительность работы. Так же просто, без разборки дробилки, осуществляется переналадка винтовой линии зубьев в случае необходимости измельчения материалов с другими физико-механическими свойствами, чем у материалов, перерабатываемых до этого.

При проведении патентных исследований не были выявлены другие технические решения, которые содержали бы отдельные из заявляемых отличительных признаков или их технические эквиваленты, обеспечивающие получение вышеописанного результата. Это позволяет сделать вывод о соответствии предлагаемого технического решения критерию изобретения "существенные отличия".

От прототипа предложенное техническое решение отличается представленной совокупностью признаков, что позволяет сделать вывод о его соответствии критерию изобретения "новизна".

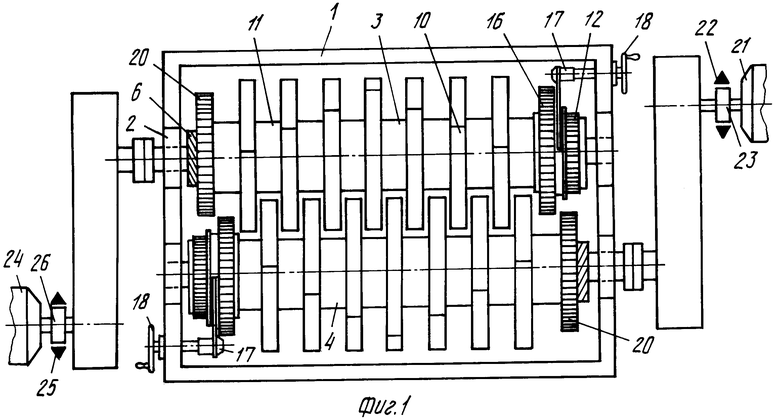

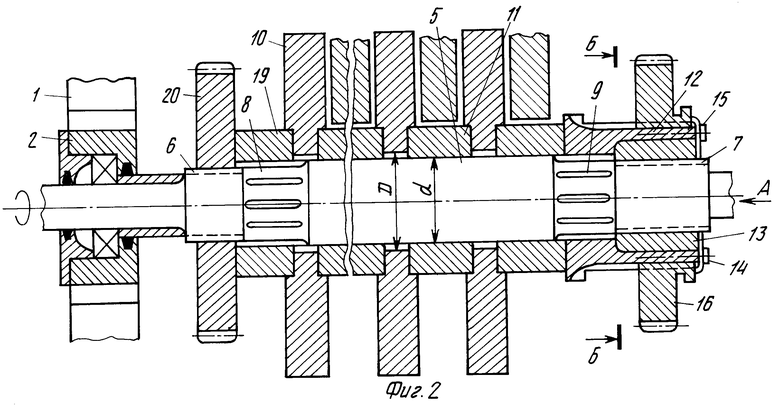

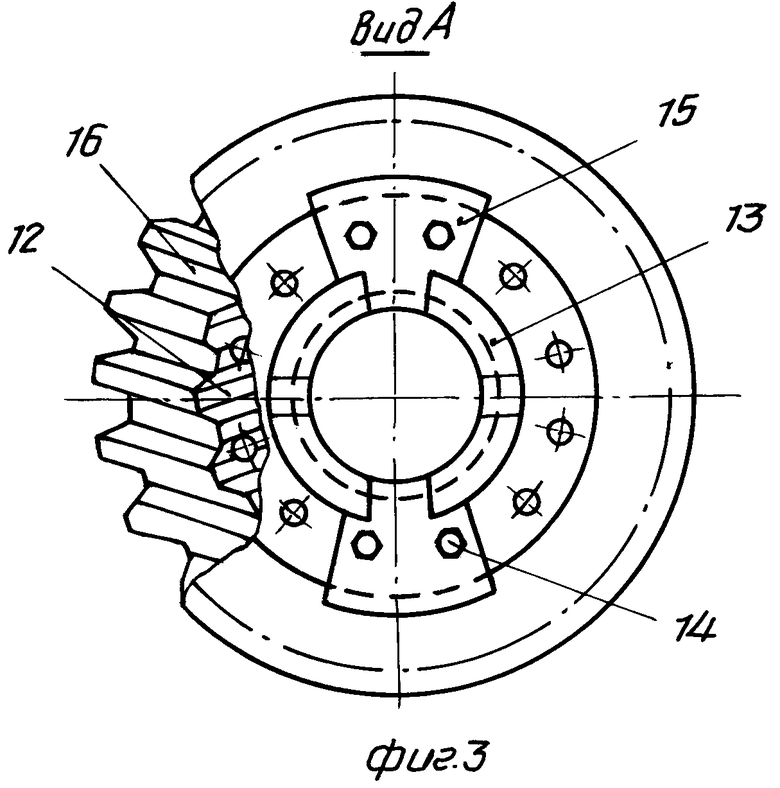

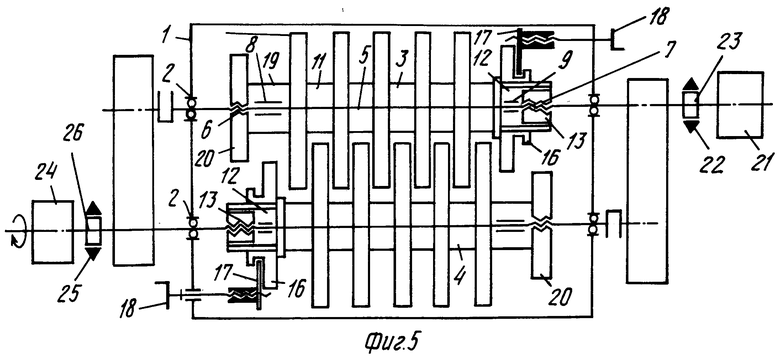

На фиг. 1 изображена предлагаемая валковая дробилка, вид в плане; на фиг. 2 - измельчающий валок; на фиг.3 - вид по стрелке А на фиг.2; на фиг.4 - разрез Б-Б на фиг.2; на фиг.5 - кинематическая схема фиксации зубчатых дисков.

Валковая дробилка включает раму 1 и установленные на ней в подшипниковых опорах 2 параллельно друг другу измельчающие валки 3 и 4.

Валки 3 и 4 имеют одинаковую конструкцию и каждый из них содержит вал 5 с резьбами 6 и 7 и шлицами 8 и 9 на наружной поверхности обоих концов. На валы 5 свободно установлены зубчатые диски 10, разделенные между собой дистанционными втулками 11.

Пакет зубчатых дисков 10 зафиксирован на валах 5 между упорным и резьбовым затяжным элементами. Упорный элемент представляет из себя фланцевую втулку 12 с внутренними и наружными шлицами и кольцевую гайку 13, имеющую внутреннюю упорную резьбу, соответствующую резьбе 7 на валу 5, и торцевые пазы. Стопорение кольцевой гайки 13 может быть выполнено так, как это показано на фиг.3. На торце фланцевой втулки 12 по ее периметру выполнен ряд резьбовых отверстий, в которые ввинчены болты 14, фиксирующие стопорные элементы в виде пластин 15, хвостовики которых вставлены в торцевые пазы гайки 13, а свободные (уширенные) концы выступают за наружный контур торца фланцевой втулки 12. Внутренние шлицы выполнены на половине длины втулки 12, а другая ее половина выполнена с внутренней проточкой, в которую вставлена гайка 13. Наружные шлицы выполнены по всей длине втулки 12 и на них установлена передвижная шестерня 16, имеющая внутренние шлицы. Перемещение шестерни 16 в осевом направлении ограничивается буртиком втулки 12, выполненным на взаимодействующем с зубчатыми дисками 10 торце втулки 12. Ширина шестерни 16 чуть меньше половины длины фланцевой втулки 12. Для перемещения шестерни 16 служит переключающая вилка 17, закрепленная на конце винта винтовой пары, на другом конце которого закреплен маховичок 18. С другой стороны вала 5 на шлицах 8 установлена посредством внутренних шлицев нажимная втулка 19, а перед ней на резьбу 6 навернута гайка-шестерня 20, выполняющая одновременно функции резьбового затяжного элемента и шестерни.

Валок 4 имеет автономный привод 21, колодочный (или любой другой) тормоз 22 для стопорения тормозного шкива 23.

Валок 3 аналогично имеет автономный привод 24, колодочный (или любой другой) тормоз 25 для стопорения тормозного шкива 26.

Валковая дробилка собирается следующим образом. Первоначально собирают каждый валок в отдельности. Для этого на вал 5 устанавливают фланцевую втулку 12, а на резьбу 7 навинчивают кольцевую гайку 13, которая входит в проточку втулки 12 и фиксирует ее от осевого перемещения. Затем последовательно на вал 5 надевают зубчатые диски 10, разделяя их между собой дистанционными втулками 11, устанавливают на шлицы 8 нажимную втулку 19, а на резьбу 6 накручивают гайку-шестерню 20. При этом выбираются зазоры между дисками 10 и дистанционными втулками 11 и весь пакет поджимается к фланцу втулки 12. После этого проверяют винтовую линию зубьев дисков 10, на наружные шлицы втулки 12 устанавливают передвижную шестерню 16, а к торцу втулки 12 болтами 14 симметрично крепят две стопорные пластины 15, установив предварительно их хвостовики в торцевые пазы гайки 13. Для того, чтобы диски 10 и дистанционные втулки 11 можно было устанавливать без применения специальных приспособлений и прессового оборудования, внутренний диаметр дисков D несколько больше наружного диаметра d вала, а центрация дисков 10 относительно вала 5 осуществляется за счет наличия боковых проточек на дисках 10, куда входят дистанционные втулки 11, причем внутренний диаметр последних также выполнен по широкоходовой посадке.

Аналогичным образом собирают второй валок.

Собранные валки 3 и 4 устанавливают в подшипниковые опоры 2 рамы 1, располагая их упорными элементами в разные стороны. Если при установке второго валка его зубчатые диски не входят в промежутки между дисками ранее установленного валка, то на одном из них (целесообразно на уже смонтированном на раме) откручивают болты 14, снимают стопорные пластины 15 и закручивают или откручивают кольцевую гайку 13 в зависимости от того, куда нужно сместить весь пакет, затем перемещают (при откручивании гайки 13) фланцевую втулку 12 в осевом направлении по наружным шлицам 9 и последовательно один за другим все диски 10 и дистанционные втулки 11 и снова пакет поджимают к фланцу втулки 12 подкручиванием гайки-шестерни 20. Если после монтажа обоих валков и крепления их в подшипниковых опорах зазоры между дисками 10 окажутся неодинаковыми, то описанную выше операцию можно повторить, не снимая валки.

Аналогичные действия выполняют при износе торцевых поверхностей дисков 10 и дистанционных втулок 11, когда в результате длительной эксплуатации происходит смещение дисков 10 в направлении фланцевых втулок 12. Все эти операции осуществляют без демонтажа валков.

На фиг.5 изображена кинематическая схема, иллюстрирующая способ фиксации валков 10 на валу 5 валков 3 и 4. Шестерню 16 валка 3 вводят в зацепление с гайкой-шестерней 20 валка 4 при помощи переключающей вилки 17, перемещаемой винтовой парой вращением маховичка 18. При этом привод 21 валка 4 находится в обычном состоянии, когда при отключенном приводе 21 тормоз 22 зажимает тормозной шкив 23, удерживая таким образом валок 4 от проворота. В этом случае тормозной момент через редуктор соответствует крутящему моменту, который может развить привод. После этого включают привод 24 валка 3 и крутящий момент через шестерню 16 передается на находящуюся с ней в зацеплении гайку-шестерню 20 неподвижного валка 4. Гайка-шестерня 20, навинчиваясь на вал 5 валка 4, передает осевое усилие через нажимную втулку 19 на диски 10 и дистанционные втулки 11, приводя весь пакет в напряженное состояние. Так как вал 5 валка 4 остается неподвижным, то легко проконтролировать процесс стягивания дисков 10 до необходимого напряженного состояния. Конструкции имеющихся тормозов, как колодочных, так и ленточных, позволяют регулировать необходимый тормозной момент, поэтому, если усилие затяжки окажется недостаточным для нормального функционирования измельчающих валков, можно увеличить тормозной момент тормоза на период наладки, а при эксплуатации уменьшить его, чтобы исключить перегрузку электромагнита или двигателя гидротолкателя. После наладки валка 4 шестерню 16 валка 3 переключающей вилкой 17 выводят из зацепления с гайкой-шестерней 20 валка 4. Теперь шестерню 16 валка 4 вводят в зацепление с гайкой-шестерней 20 валка 3 и проводят те же самые операции, что и при фиксации дисков 10 на валу 5 валка 4.

Затем шестерню 16 валка 4 выводят из зацепления с гайкой-шестерней 20 валка 3, и дробилка подготовлена к эксплуатации.

Эксплуатация валковой дробилки может осуществляться в разных режимах.

В обычном режиме включают приводы 21 и 24 и валки 3 и 4 вращаются навстречу друг другу. В бункер (не показан) загружают подлежащие измельчению материалы, которые дробятся зубчатыми дисками 10. Измельченная масса удаляется от дробилки любым транспортирующим органом (не показан).

В случае продолжительной работы дробилки на мелких отходах, легко перерабатываемых дробилкой, целесообразно использовать только один привод 21 или 24. Для этого достаточно ввести в зацепление обе шестерни 16 с соответствующими гайками-шестернями 20 и растормозить тормоз 22 или 25 любого из валков.

Предлагаемая конструкция дробилки позволяет какое-то время работать при неисправности одного из приводов, предварительно сняв для ремонта неисправный элемент (полумуфту, тормоз, двигатель, пускатель, автомат и т.д.).

Возможна временная работа дробилки при введенных в зацепление шестернях 16 и гайках-шестернях 20 при выходе из строя одного из двигателей и замене его другим меньшей мощности, но с теми же оборотами, так как замкнутый контур валков через шестерни позволяет синхронизировать работу валков с реализацией суммарной мощности обоих приводов.

Таким образом, предлагаемая конструкция дробилки является высоконадежной в эксплуатации, а способ фиксации зубчатых дисков на валах валков является достаточно простым и не требует больших затрат времени на наладку и переналадку валков. Это обеспечивает высокопроизводительную и экономичную работу дробилки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС-1" | 1991 |

|

RU2023506C1 |

| Валковая дробилка | 1991 |

|

SU1793958A3 |

| СПОСОБ ФИКСАЦИИ ДИСКОВ ВАЛКА ШРЕДЕРА | 2011 |

|

RU2486011C2 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС-650" | 1991 |

|

RU2023508C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРОБЛЕНКИ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061590C1 |

| Устройство для измельчения материалов | 1989 |

|

SU1676650A1 |

| Валково-зубчатая дробильная установка | 2024 |

|

RU2835198C1 |

| Устройство для измельчения | 1988 |

|

SU1745549A1 |

| Барабанно-колодочный тормоз | 1989 |

|

SU1663265A1 |

| ШРЕДЕР | 2011 |

|

RU2492927C2 |

Использование: измельчение материалов при переработке отходов лесной и деревообрабатывающей промышленности, а также при переработке пневого осмола, строительного мусора, бывшей в употреблении тары, мебели и бытовых отходов. Сущность изобретения: дробилка содержит раму 1, подшипниковые опоры 2, два валка 3 и 4, приводы 21 и 24 и тормоза 22 и 25. Валы 5 валков имеют резьбы 6 и 7 и шлицы 8 и 9 на противолежащих концах. На цилиндрические части валов 5 свободно установлены зубчатые диски 10, разделенные дистанционными втулками 11. Пакет дисков 10 и втулок 11 фиксируют между фланцевой втулкой 12 и гайкой-шестерней 20. На шлицах фланцевой втулки 12 установлена шестерня 16, которую фиксируют в двух положениях вилкой 17. При фиксации дисков 10 валка 4 его гайку-шестерню 20 вводят в зацепление с шестерней 16 валка 3. Включают привод 24 валка 3 и гайка-шестерня 20, навинчиваясь на вал 5, стягивает пакет. Аналогично фиксируют диски 10 валка 3. Это сокращает время подготовки дробилки к эксплуатации, повышает производительность труда, обеспечивает переналадку винтовой линии для измельчения материалов с различными физико-механическими свойствами без разборки дробилки. 2 н. и 6 з.п. ф-лы, 5 ил.

| Устройство для измельчения материалов | 1989 |

|

SU1676650A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-11-30—Публикация

1991-04-16—Подача