Изобретение относится к машиностроению и может быть использовано в тормозных системах механизмов большой мощности.

Цель изобретения - улучшение эксплуатационных качеств путем обеспечения эффекта самозатягивания независимо от направления вращения барабана.

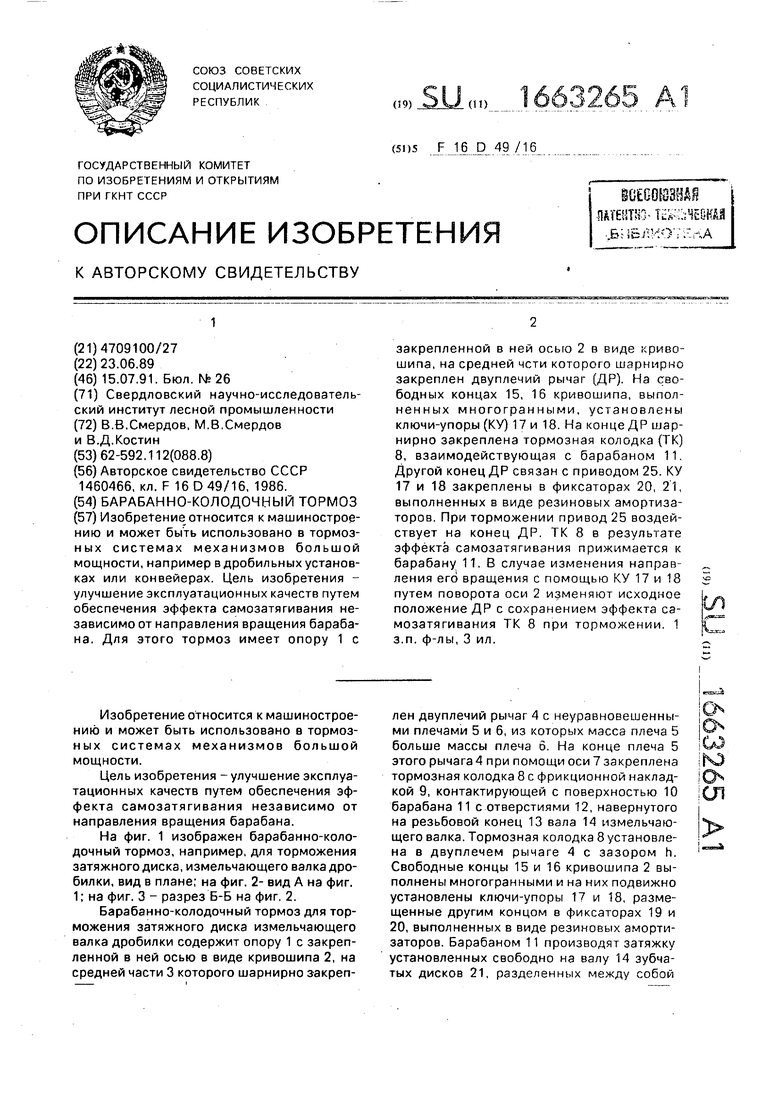

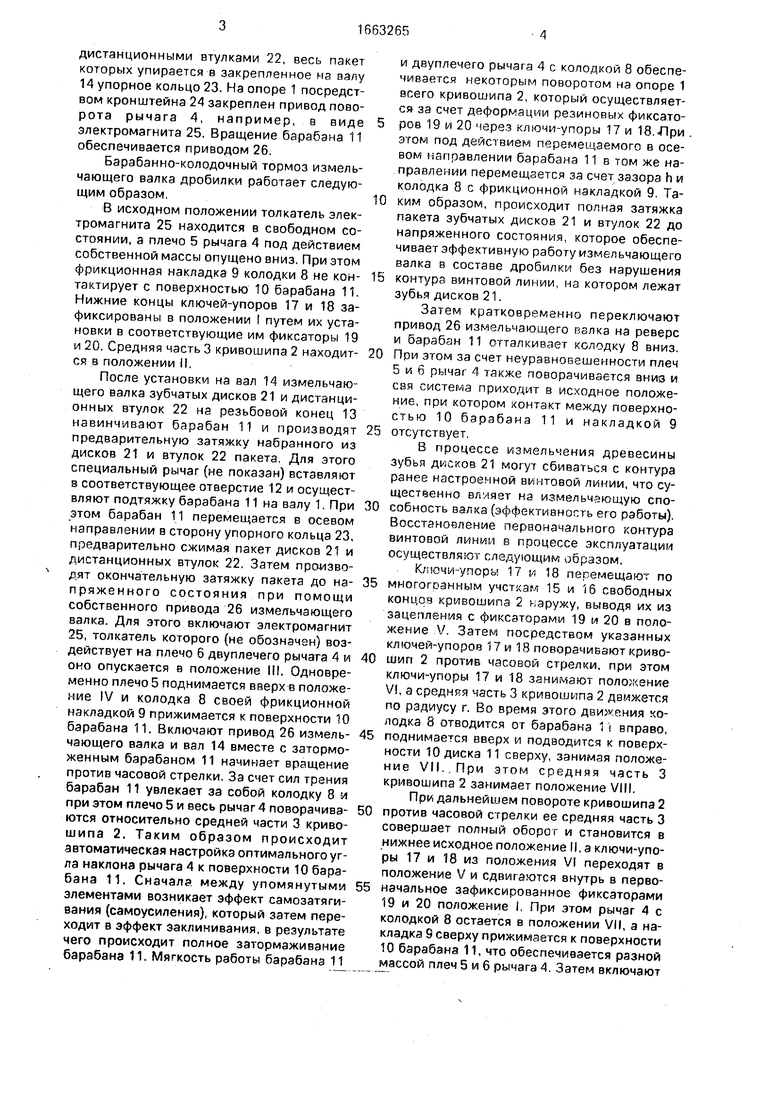

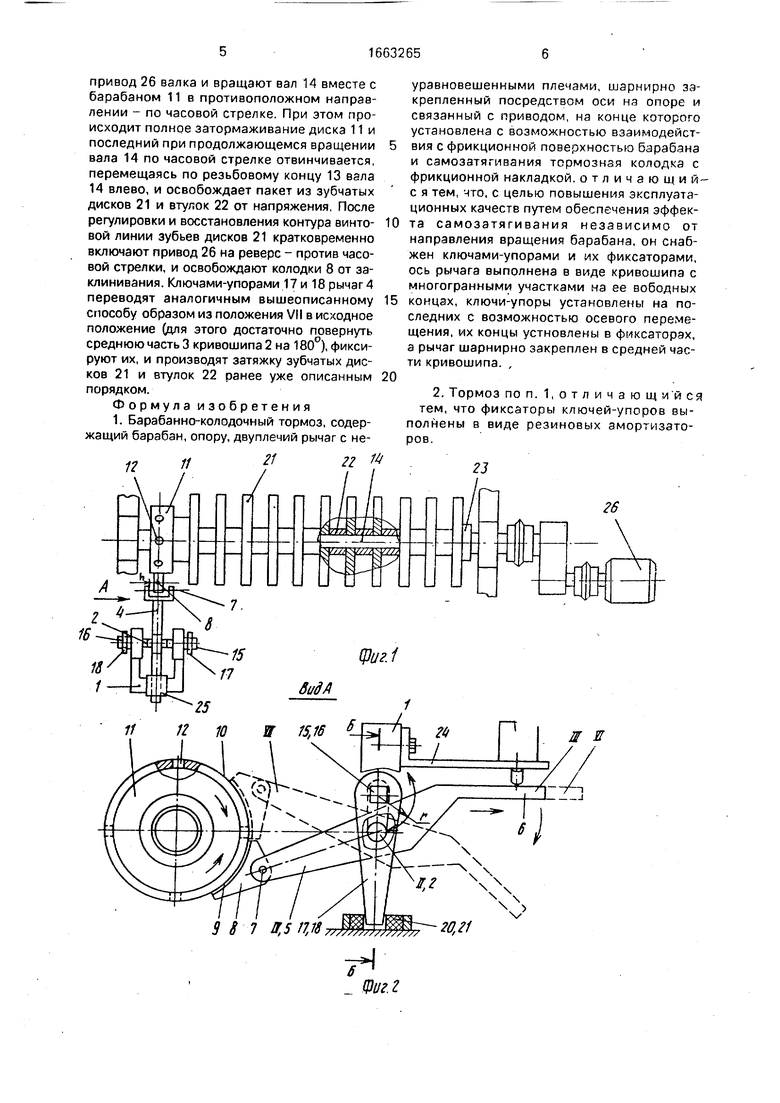

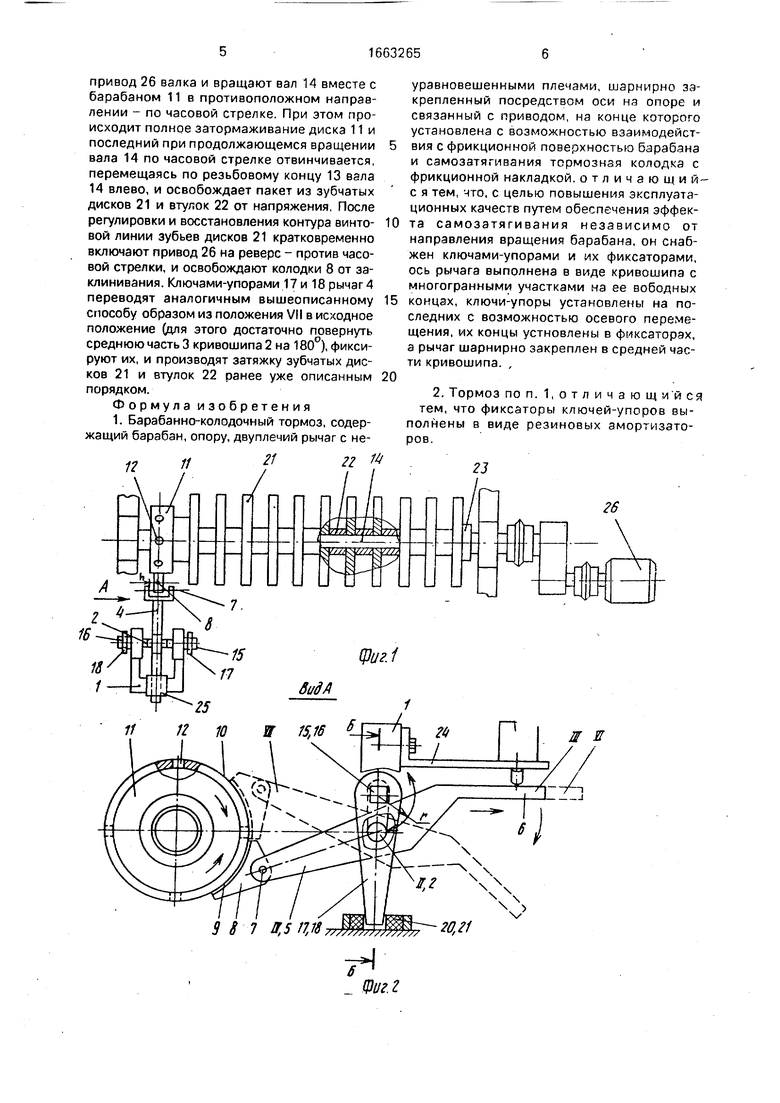

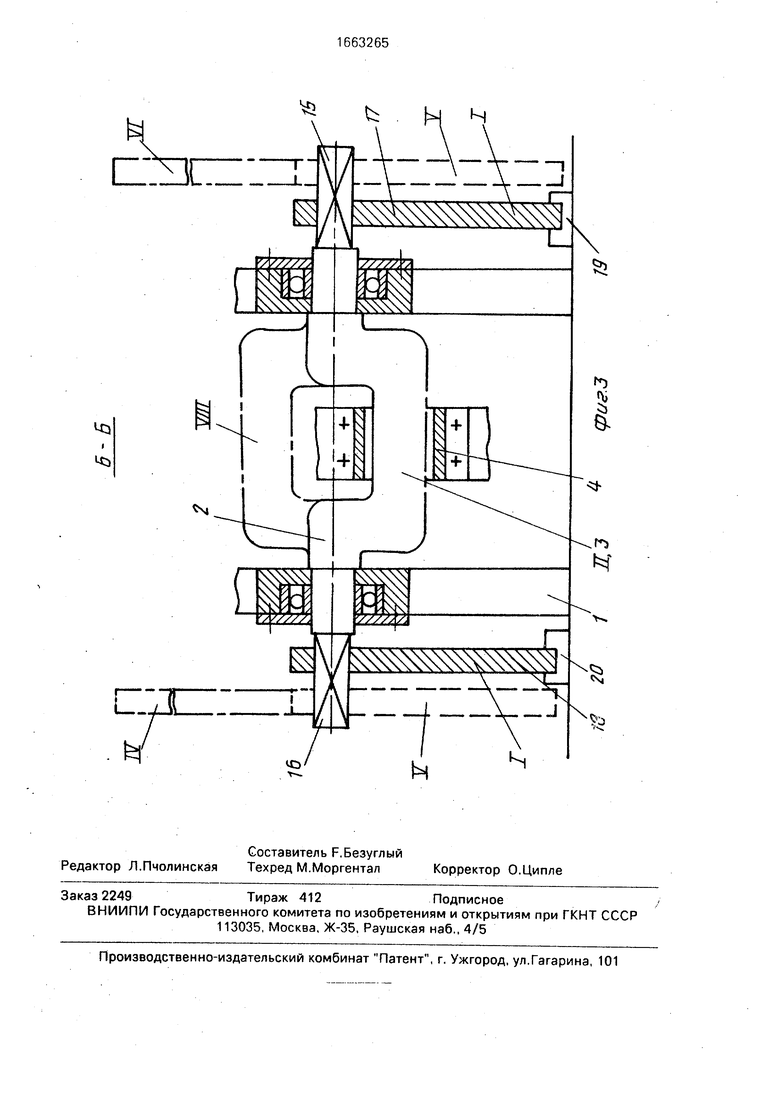

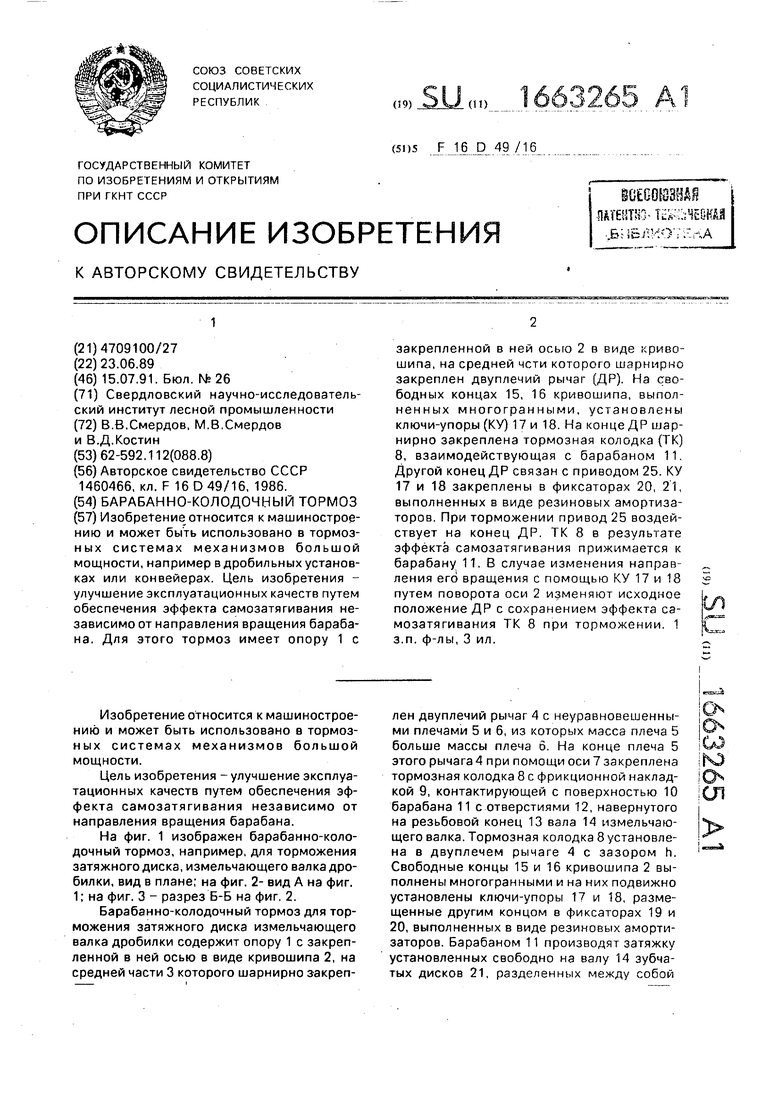

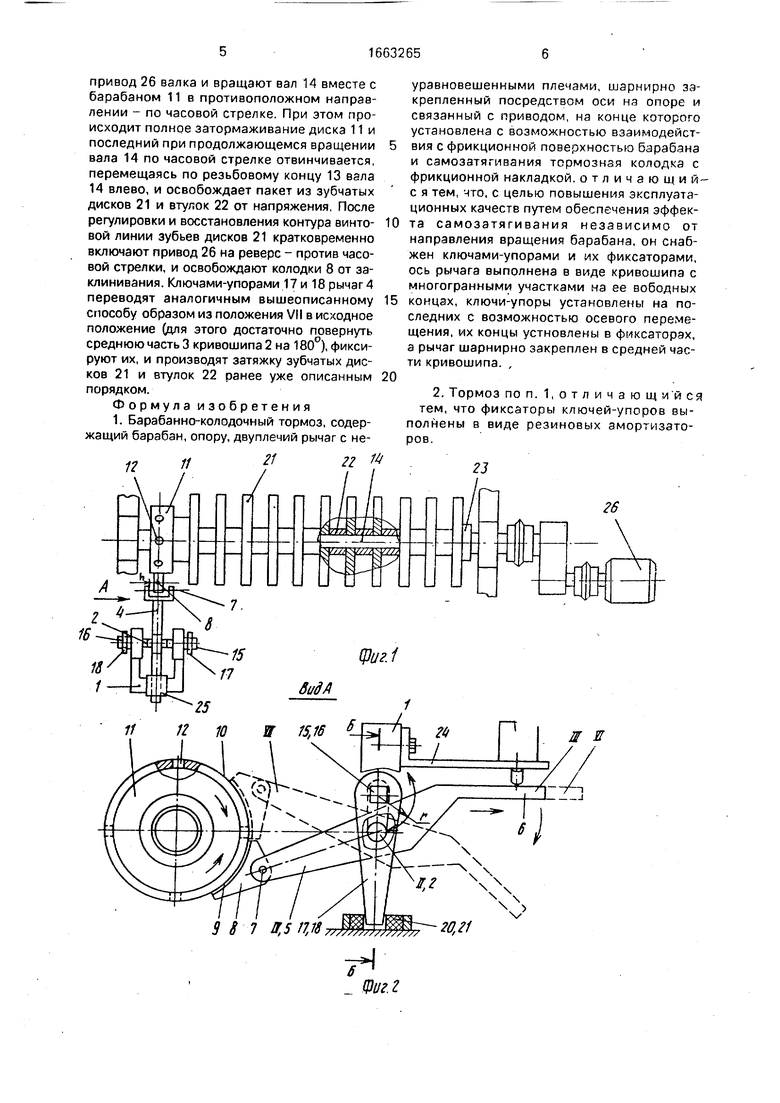

На фиг. 1 изображен барабанно-коло- дочный тормоз, например, для торможения затяжного диска, измельчающего валка дробилки, вид в плане; на фиг. 2- вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Барабанно-колодочный тормоз для торможения затяжного диска измельчающего валка дробилки содержит опору 1 с закрепленной в ней осью в виде кривошипа 2, на средней части 3 которого шарнирно закреплен двуплечий рычаг 4 с неуравновешенными плечами 5 и 6, из которых масса плеча 5 больше массы плеча б На конце плеча 5 этого рычага4 при помощи оси 7 закреплена тормозная колодка 8 с фрикционной накладкой 9, контактирующей с поверхностью 10 барабана 11с отверстиями 12, навернутого на резьбовой конец 13 вала 14 измельчающего валка. Тормозная колодка 8 установлена в двуплечем рычаге 4 с зазором h. Свободные концы 15 и 16 кривошипа 2 выполнены многогранными и на них подвижно установлены ключи-упоры 17 и 18, размещенные другим концом в фиксаторах 19 и 20, выполненных в виде резиновых амортизаторов. Барабаном 11 производят затяжку установленных свободно на валу 14 зубчатых дисков 21, разделенных между собой

сл

дистанционными втулками 22, весь пакет которых упирается в закрепленное на валу 14 упорное кольцо 23. На опоре 1 посредством кронштейна 24 закреплен привод поворота рычага 4, например, в виде электромагнита 25. Вращение барабана 11 обеспечивается приводом 26.

Барабанно-колодочный тормоз измельчающего валка дробилки работает следующим образом,

В исходном положении толкатель электромагнита 25 находится в свободном состоянии, а плечо 5 рычага 4 под действием собственной массы опущено вниз. При этом фрикционная накладка 9 колодки 8 не контактирует с поверхностью 10 барабана 11. Нижние концы ключей-упоров 17 и 18 зафиксированы в положении путем их установки в соответствующие им фиксаторы 19 и 20. Средняя часть 3 кривошипа 2 находится в положении II.

После установки на вал 14 измельчающего валка зубчатых дисков 21 и дистанционных втулок 22 на резьбовой конец 13 навинчивают барабан 11 и производят предварительную затяжку набранного из дисков 21 и втулок 22 пакета. Для этого специальный рычаг (не показан) вставляют в соответствующее отверстие 12 и осуществляют подтяжку барабана 11 на валу 1. При этом барабан 11 перемещается в осевом направлении в сторону упорного кольца 23, предварительно сжимая пакет дисков 21 и дистанционных втулок 22. Затем производят окончательную затяжку пакета до напряженного состояния при помощи собственного привода 26 измельчающего валка. Для этого включают электромагнит 25, толкатель которого (не обозначен) воздействует на плечо 6 двуплечего рычага 4 и оно опускается в положение III. Одновременно плечо 5 поднимается вверх в положение IV и колодка 8 своей фрикционной накладкой 9 прижимается к поверхности 10 барабана 11. Включают привод 26 измельчающего валка и вал 14 вместе с заторможенным барабаном 11 начинает вращение против часовой стрелки. За счет сил трения барабан 11 увлекает за собой колодку 8 и при этом плечо 5 и весь рычаг 4 поворачиваются относительно средней части 3 кривошипа 2. Таким образом происходит автоматическая настройка оптимального угла наклона рычага 4 к поверхности 10 барабана 11. Сначала между упомянутыми элементами возникает эффект самозатягивания (самоусиления), который затем переходит в эффект заклинивания, в результате чего происходит полное затормаживание барабана 11. Мягкость работы барабана 11

и двуплечего рычага 4 с колодкой 8 обеспечивается некоторым поворотом на опоре 1 всего кривошипа 2, который осуществляется за счет деформации резиновых фиксаторов 19 и 20 через ключи-упоры 17 и 18. Лри . этом под действием перемещаемого в осевом направлении барабана 11 в том же направлении перемещается за счет зазора h и колодка 8 с фрикционной накладкой 9. Таким образом, происходит полная затяжка пакета зубчатых дисков 21 и втулок 22 до напряженного состояния, которое обеспечивает эффективную работу измельчающего валка в составе дробилки без нарушения

5 контура винтовой линии, на котором лежат зубья дисков 21.

Затем кратковременно переключают привод 26 измельчающего валка на реверс и барабан 11 отталкивает колодку 8 вниз,

0 При этом за счет неуравновешенности плеч 5 и 6 рычаг 4 также поворачивается вниз и свя система приходит в исходное положение, при котором контакт между поверхностью 10 барабана 11 и накладкой 9

5 отсутствует,

В процессе измельчения древесины зубья дисков 21 могут сбиваться с контура ранее настроенной винтовой линии, что существенно вляяет на измельчающую спо0 собность валка (эффективность его работы). Восстаноеление первоначального контура винтовой линии в процессе эксплуатации осуществляют следующим образом.

Ключи-упоры 17 и 18 перемещают по

5 многогранным учсткам 15 и 16 свободных концов кривошипа 2 ьаружу, выводя их из зацепления с фиксаторами 19 и 20 в положение V, Затем посредством указанных ключей-упоров 17 и 18 поворачивают криео0 шип 2 против часовой стрелки, при этом ключи-упоры 17 и 18 занимают положение VI, а средняя часть 3 кривошипа 2 движется по радиусу г. Во время этого движения холодка 8 отводится от барабана 1 вправо,

5 поднимается вверх и подводится к поверхности 10 диска 11 сверху, занимая положение VII. При этом средняя часть 3 кривошипа 2 занимает положение VIII. При дальнейшем повороте кривошипа 2

0 против часовой стрелки ее средняя часть 3 совершает полный оборот и становится в нижнее исходное положение II, а ключи-упоры 17 и 18 из положения VI переходят в положение V и сдвигаются внутрь в перво5 начальное зафиксированное фиксаторами 19 и 20 положение I, При этом рычаг 4 с колодкой 8 остается в положении VII, а накладка 9 сверху прижимается к поверхности 10 барабана 11, что обеспечивается разной массой плеч 5 и 6 рычага 4, Затем включают

привод 26 валка и вращают вал 14 вместе с барабаном 11 в противоположном направлении - по часовой стрелке. При этом происходит полное затормаживание диска 11 и последний при продолжающемся вращении вала 14 по часовой стрелке отвинчивается, перемещаясь по резьбовому концу 13 вала 14 влево, и освобождает пакет из зубчатых дисков 21 и втулок 22 от напряжения, После регулировки и восстановления контура винто- вой линии зубьев дисков 21 кратковременно включают привод 26 на реверс - против часовой стрелки, и освобождают колодки 8 от заклинивания. Ключами-упорами 17 и 18 рычаг4 переводят аналогичным вышеописанному способу образом из положения VII в исходное положение (для этого достаточно повернуть среднюю часть 3 кривошипа 2 на 180 ), фиксируют их, и производят затяжку зубчатых дисков 21 и втулок 22 ранее уже описанным порядком.

Формула изобретения 1. Барабанно-колодочный тормоз, содержащий барабан, опору, двуплечий рычаг с неуравновешенными плечами, шарнирно закрепленный посредством оси на опоре и связанный с приводом, на конце которого установлена с возможностью взаимодействия с фрикционной поверхностью барабана и самозатягивания тормозная колодка с фрикционной накладкой, отличающий с я тем, что, с целью повышения эксплуатационных качеств путем обеспечения эффекта самозатягивания независимо от направления вращения барабана, он снабжен ключами-упорами и их фиксаторами, ось рычага выполнена в виде кривошипа с многогранными участками на ее вободных концах, ключи-упоры установлены на последних с возможностью осевого перемещения, их концы устновлены в фиксаторах, а рычаг шарнирно закреплен в средней части кривошипа. ,

2. Тормоз по п. 1,отличают, и и с тем, что фиксаторы ключей-упоров выполнены в виде резиновых амортизаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС-1" | 1991 |

|

RU2023506C1 |

| Устройство для измельчения | 1988 |

|

SU1745549A1 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС" И СПОСОБ ФИКСАЦИИ ЗУБЧАТЫХ ДИСКОВ НА ЕЕ ВАЛКАХ | 1991 |

|

RU2023505C1 |

| Устройство для измельчения материалов | 1989 |

|

SU1676650A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 2000 |

|

RU2188345C2 |

| МУФТА-ТОРМОЗ | 1987 |

|

RU2032118C1 |

| ТОРМОЗ ДЛЯ НАКЛОННОГО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2007 |

|

RU2350542C1 |

| ТОРМОЗ ДЛЯ НАКЛОННОГО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2008 |

|

RU2402477C2 |

| СПОСОБ ФИКСАЦИИ ДИСКОВ ВАЛКА ШРЕДЕРА | 2011 |

|

RU2486011C2 |

Изобретение относится к машиностроению и может быть использовано в тормозных системах механизмов большой мощности, например в дробильных установках или конвейерах. Цель изобретения - улучшение эксплуатационных качеств путем обеспечения эффекта самозатягивания независимо от направления вращения барабана. Для этого тормоз имеет опору 1 с закрепленной в ней осью 2 в виде кривошипа, на средней части которого шарнирно закреплен двуплечий рычаг /ДР/. На свободных концах 15, 16, кривошипа выполненных многогранными, установлены ключи-упоры /КУ/ 17 и 18. На конце ДР шарнирно закреплена тормозная колодка /ТК/ 8, взаимодействующая с барабаном 11. Другой конец ДР связан с приводом 25. КУ 17 и 18 закреплены в фиксаторах 20, 21, выполненных в виде резиновых амортизаторов. При торможении привод 25 воздействует на конец ДР. ТК 8 в результате эффекта самозатягивания прижимается к барабану 11. В случае изменения направления его вращения с помощью КУ 17 и 18 путем поворота оси 2 изменяют исходное положение ДР с сохранением эффекта самозатягивания ТК 8 при торможении. 1 з.п.ф-лы, 3 ил.

22 М

9 8 7 ff,S П,18

26

20,11

И

Фиг. г

Л

I LЈ

Ч

tSSNJ S

| Тормозное устройство | 1986 |

|

SU1460466A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-23—Подача