Изобретение относится к оборудованию для производства щепы из древесного сырья - сучьев, вершинок хлыстов, ветвей, откомлевки, различных отрезок лесопере- работки и обломков хлыстов, а также пневой древесины, и может быть использовано в лесной, целлюлозно-бумажной, лесохимической и топливной отраслях народного хозяйства.

Цель изобретения - обеспечение восстановления работоспособности валков в условиях эксплуатации при нарушении винтовой линии зубьев дисков и снижение энергозатрат.

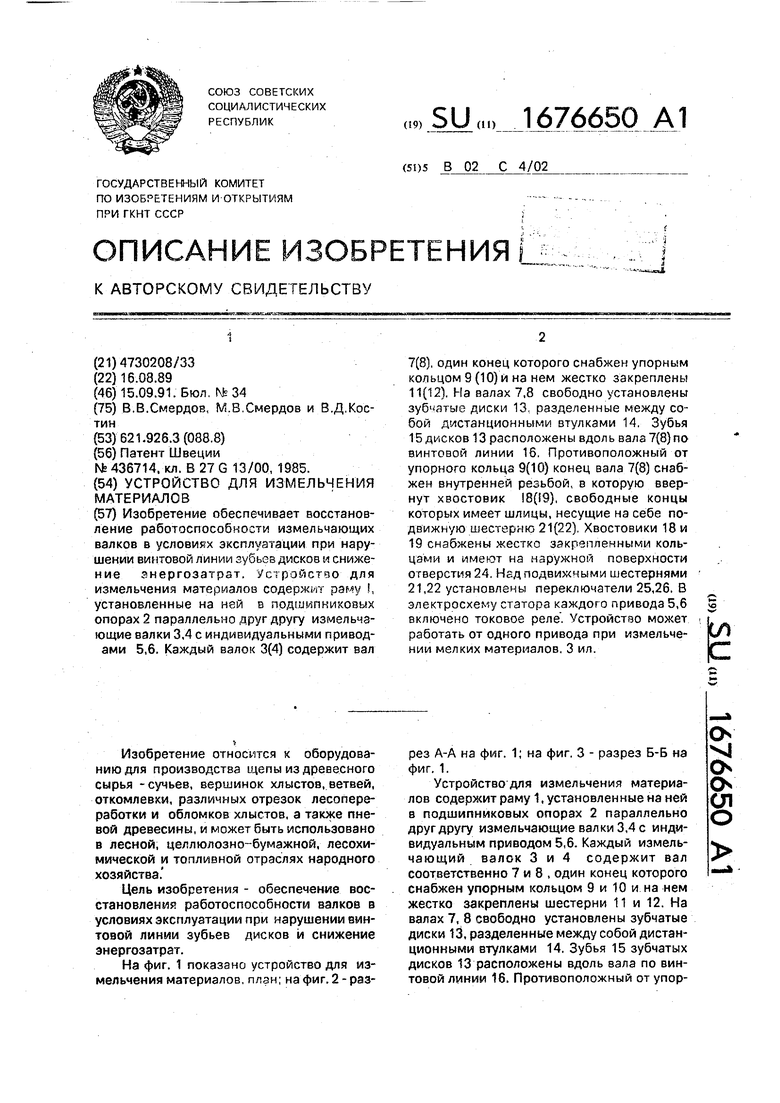

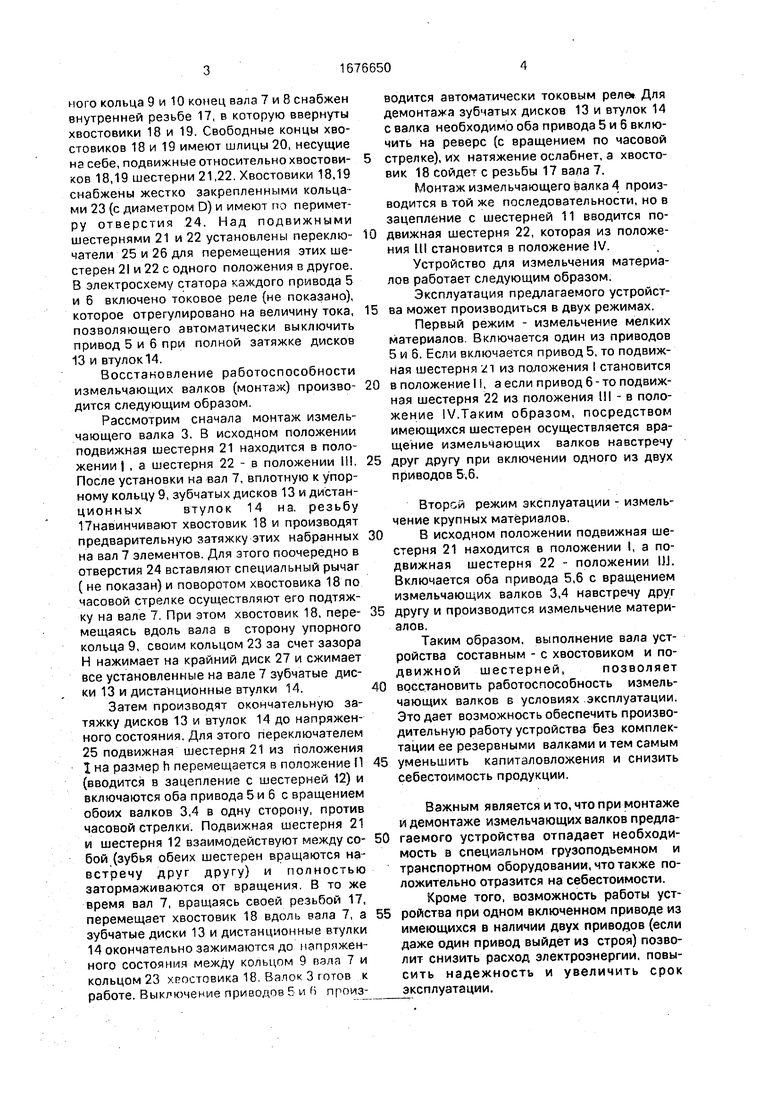

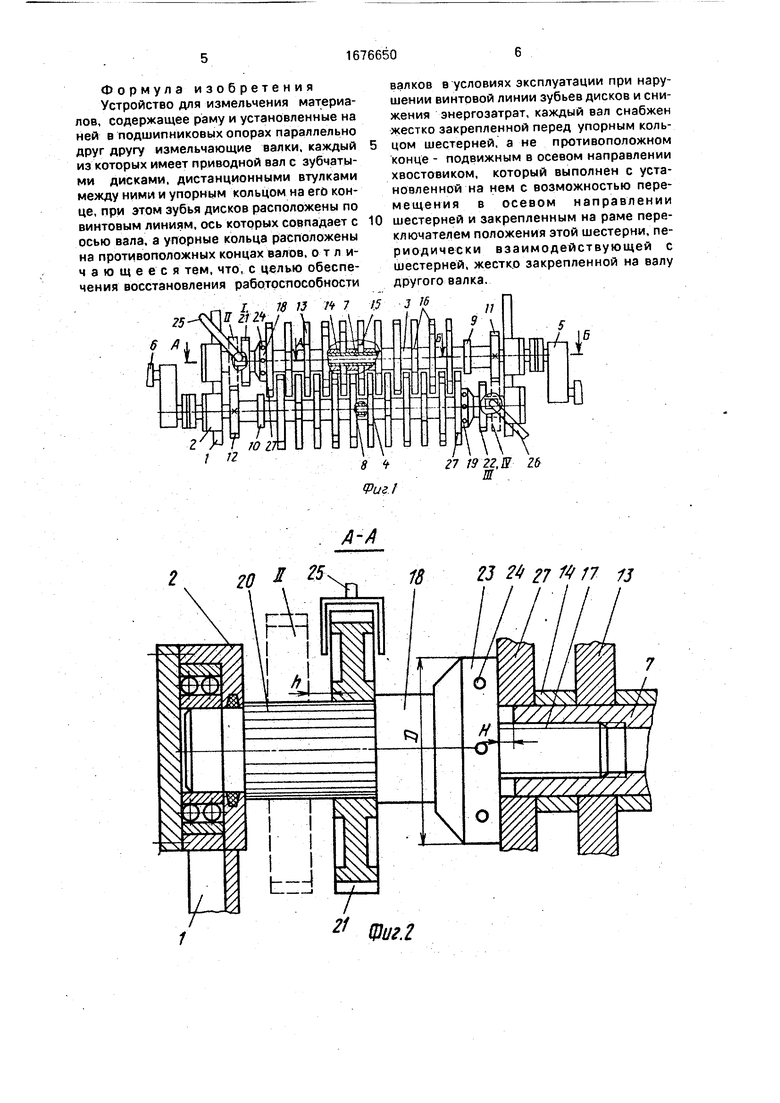

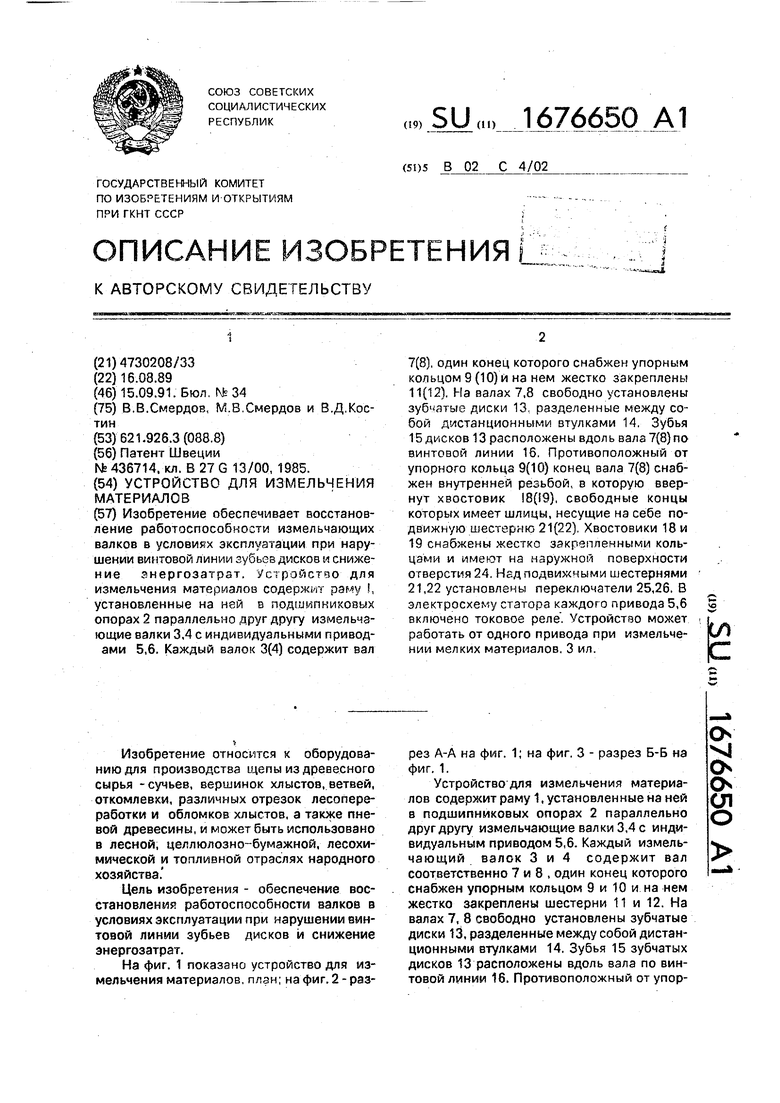

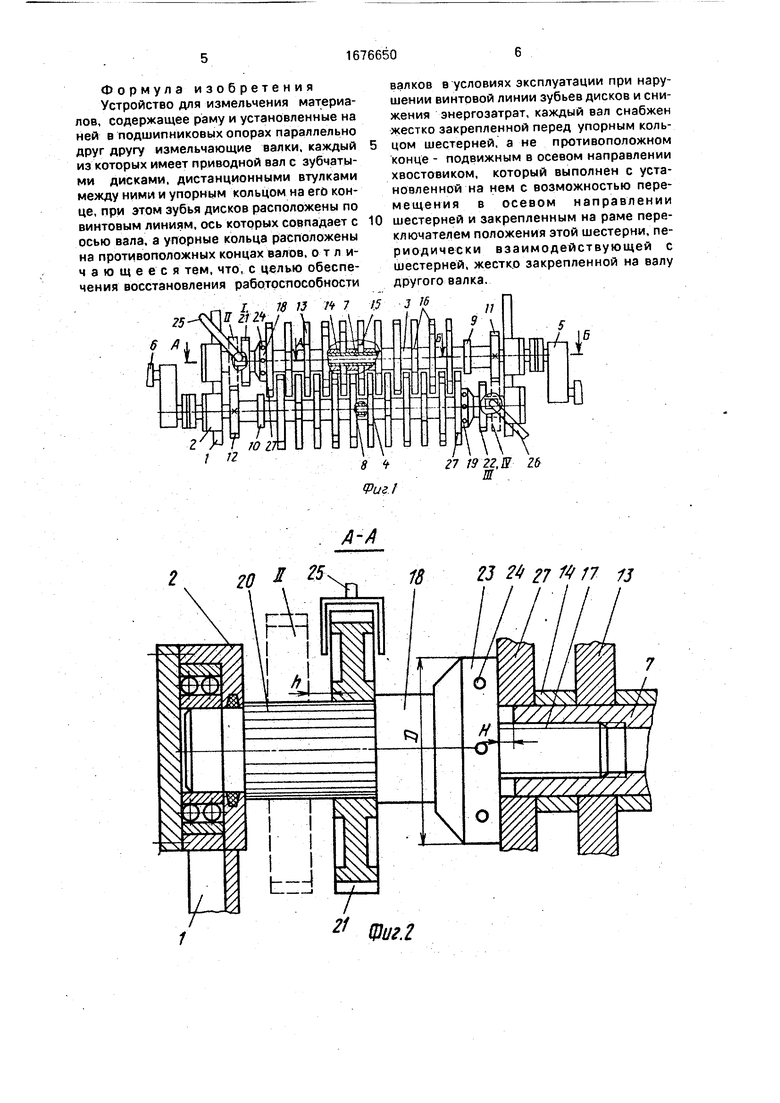

На фиг. показано устройство для измельчения материалов, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство для измельчения материалов содержит раму 1, установленные на ней в подшипниковых опорах 2 параллельно друг другу измельчающие валки 3,4 с индивидуальным приводом 5,6. Каждый измельчающий валок 3 и 4 содержит вал соответственно 7 и 8 , один конец которого снабжен упорным кольцом 9 и 10 и на нем жестко закреплены шестерни 11 и 12. На валах 7, 8 свободно установлены зубчатые диски 13, разделенные между собой дистанционными втулками 14. Зубья 15 зубчатых дисков 13 расположены вдоль вала по винтовой линии 16. Противоположный от упорО

VI о

Оо

ел о

ного кольца 9 и 10 конец вала 7 и 8 снабжен внутренней резьбе 17, в которую ввернуты хвостовики 18 и 19. Свободные концы хвостовиков 18 и 19 имеют шлицы 20, несущие на себе, подвижные относительно хвостовиков 18,19 шестерни 21,22. Хвостовики 18,19 снабжены жестко закрепленными кольцами 23 (с диаметром D) и имеют пэ периметру отверстия 24. Над подвижными шестернями 21 и 22 установлены переключатели 25 и 26 для перемещения этих шестерен 21 и 22 с одного положения в другое. В электросхему статора каждого привода 5 и 6 включено токовое реле (не показано), которое отрегулировано на величину тока, позволяющего автоматически выключить привод 5 и 6 при полной затяжке дисков 13 и втулок14.

Восстановление работоспособности измельчающих валков (монтаж) производится следующим образом.

Рассмотрим сначала монтаж измельчающего валка 3. В исходном положении подвижная шестерня 21 находится в положении | , а шестерня 22 - в положении II. После установки на вал 7, вплотную к упорному кольцу 9, зубчатых дисков 13 и дистан- ционныхвтулок 14 на, резьбу

17навинчивают хвостовик 18 и производят предварительную затяжку этих набранных на вал 7 элементов. Для этого поочередно в отверстия 24 вставляют специальный рычаг ( не показан) и поворотом хвостовика 18 по часовой стрелке осуществляют его подтяжку на вале 7, При этом хвостовик 18, перемещаясь вдоль вала в сторону упорного кольца 9, своим кольцом 23 за счет зазора Н нажимает на крайний диск 27 и сжимает все установленные на вале 7 зубчатые диски 13 и дистанционные втулки 14.

Затем производят окончательную затяжку дисков 13 и втулок 14 до напряженного состояния. Для этого переключателем 25 подвижная шестерня 21 из положения I на размер h перемещается в положение П (вводится в зацепление с шестерней 12) и включаются оба привода 5 и 6 с вращением обоих валков 3,4 в одну сторону, против часовой стрелки. Подвижная шестерня 21 и шестерня 12 взаимодействуют между собой (зубья обеих шестерен вращаются навстречу друг другу) и полностью затормаживаются от вращения В то же время вал 7, вращаясь своей резьбой 17, перемещает хвостовик 18 вдоль вала 7, а зубчатые диски 13 и дистанционные втулки 14 окончательно зажимаются до напряженного состояния между кольцом 9 вала 7 и кольцом 23 хгостовика 18 ВапокЗ готов к работе. Выключение приводов F и Ь производится автоматически токовым реле Для демонтажа зубчатых дисков 13 и втулок 14 с валка необходимо оба привода 5 и 6 включить на реверс (с вращением по часовой

стрелке), их натяжение ослабнет, а хвостовик 18 сойдет с резьбы 17 вала 7.

Монтаж измельчающего валка 4 производится в той же последовательности, но в зацепление с шестерней 11 вводится подвижная шестерня 22, которая из положения Ш становится в положение IV.

Устройство для измельчения материалов работает следующим образом.

Эксплуатация предлагаемого устройства может производиться в двух режимах.

Первый режим - измельчение мелких материалов Включается один из приводов 5 и 6. Если включается привод 5, то подвижная шестерня /;т из положения I становится

в положение Н, а если привод 6-то подвижная шестерня 22 из положения 111 - в положение IV,Таким образом, посредством имеющихся шестерен осуществляется вращение измельчающих валков навстречу

друг другу при включении одного из двух приводов 5,6.

Второй режим эксплуатации - измельчение крупных материалов,

В исходном положении подвижная шестерня 21 находится в положении I, а подвижная шестерня 22 - положении IJJ. Включается оба привода 5,6 с вращением измельчающих валков 3,4 навстречу друг

другу и производится измельчение материалов.

Таким образом, выполнение вала устройства составным - с хвостовиком и подвижной шестерней,позволяет

восстановить работоспособность измельчающих валков в условиях эксплуатации. Это дает возможность обеспечить производительную работу устройства без комплектации ее резервными валками и тем самым

уменьшить капиталовложения и снизить себестоимость продукции.

Важным является и то, что при монтаже и демонтаже измельчающих валков предлагаемого устройства отпадает необходимость а специальном грузоподъемном и транспортном оборудовании,что также положительно отразится на себестоимости. Кроме того, возможность работы устройства при одном включенном приводе из имеющихся в наличии двух приводов (если даже один привод выйдет из строя) позволит снизить расход электроэнергии, повысить надежность и увеличить срок эксплуатации.

Формула изобретения Устройство для измельчения материалов, содержащее раму и установленные на ней в подшипниковых опорах параллельно друг другу измельчающие валки, каждый из которых имеет приводной вал с зубчатыми дисками, дистанционными втулками между ними и упорным кольцом на его конце, при этом зубья дисков расположены по винтовым линиям, ось которых совпадает с осью вала, а упорные кольца расположены на противоположных концах валов, отличающееся тем,что, с целью обеспечения восстановления работоспособности

J 12

0

валков в условиях эксплуатации при нарушении винтовой линии зубьев дисков и снижения энергозатрат, каждый вал снабжен жестко закрепленной перед упорным кольцом шестерней, а не противоположном конце - подвижным в осевом направлении хвостовиком, который выполнен с установленной на нем с возможностью перемещения в осевом направлении шестерней и закрепленным на раме переключателем положения этой шестерни, периодически взаимодействующей с шестерней, жестко закрепленной на валу другого валка.

8 tt (Риг

27 1922,S 2.Ь Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС" И СПОСОБ ФИКСАЦИИ ЗУБЧАТЫХ ДИСКОВ НА ЕЕ ВАЛКАХ | 1991 |

|

RU2023505C1 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС-1" | 1991 |

|

RU2023506C1 |

| Устройство для измельчения | 1988 |

|

SU1745549A1 |

| Валковая дробилка | 1991 |

|

SU1793958A3 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС-650" | 1991 |

|

RU2023508C1 |

| СПОСОБ ФИКСАЦИИ ДИСКОВ ВАЛКА ШРЕДЕРА | 2011 |

|

RU2486011C2 |

| Барабанно-колодочный тормоз | 1989 |

|

SU1663265A1 |

| СПОСОБ ПРОИЗВОДСТВА ДРОБЛЕНКИ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061590C1 |

| ШРЕДЕР | 2011 |

|

RU2492927C2 |

| Устройство для измельчения пней | 1990 |

|

SU1791115A1 |

Изобретение обеспечивает восстановление работоспособности измельчающих валков в условиях эксплуатации при нарушении винтовой линии зубьев дисков и сниже- ние энергозатрат. Устройство для измельчения материалов содержит раму , установленные на ней в подшипниковых опорах 2 параллельно друг другу измельчающие валки 3,4 с индивидуальными приводами 5,6. Каждый валок 3(4) содержит вал 7(8), один конец которого снабжен упорным кольцом 9 (10) и на нем жестко закреплены 11(12), На валах 7,8 свободно установлены зубчатые диски 13 разделенные между собой дистанционными втулками 14, Зубья 15 дисков 13 расположены вдоль вала 7(8)по винтовой линии 16. Противоположный от упорного кольца 9(10) конец вала 7(8) снабжен внутренней резьбой, в которую ввернут хвостовик I8(i9), свободные концы которых имеет шлицы, несущие на себе подвижную шестерню 21(22). Хвостовики 18 и 19 снабжены жестко закрепленными кольцами и имеют на наружной поверхности отверстия 24. Нед подвижными шестернями 21,22 установлены переключатели 25,26. В электросхему статора каждого привода 5,6 включено токовое реле. Устройство может работать от одного привода при измельчении мелких материалов. 3 ил.

Л 25

18

23 24 27 W П /J

Щи г. 2

11

5-6

фжЗ

| Припой для низкотемпературной пайки | 1973 |

|

SU436714A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-09-15—Публикация

1989-08-16—Подача