Изобретение относится к порошковой металлургии, в частности к получению тугоплавких металлов и сплавов.

Восстановление окислов тугоплавких металлов, например вольфрама, а также спекание брикетов чистого вольфрама и его сплавов производится путем непрерывного или периодического продвижения восстанавливаемого или спекаемого материала, помещенного в лодочки, через печь навстречу потоку водорода.

К порошкам вольфрама, равно как и любого другого тугоплавкого металла, предназначенного для производства ковкого металла методом порошковой металлургии, предъявляются определенные требования в отношении их гранулометрического состава. Колебания в содержании примесей газов, а особенно влаги в водороде недопустимы, поскольку это вызывает колебания в гранулометрическом составе порошка. Оптимальное содержание влаги в водороде должно быть строго выдержано в зависимости от требований, предъявляемых к дисперсности конечного продукта, что при современных технологиях выдержать довольно сложно.

Наиболее распространенной является следующая технология подачи водорода к печам. Водород в печи восстановления и спекания подают с большим избытком. Отработанный газ регенерируют пропусканием через адсорберы, заполненные силикагелем или цеолитом. Для восполнения потерь водорода на реакции восстановления и утечки осуществляется постоянная подпитка от сети.

Водород от сети обычно подмешивают к возвратному водороду на входе в адсорберы контура регенерации. Циркуляция водорода по контуру регенерации осуществляется с помощью газодувок, установленных на выходе из адсорберов [1,2].

Недостатком существующих способов осушки водорода в контуре рециркуляции является невозможность регулирования влажности на выходе из адсорберов из-за технической сложности управляющего воздействия на процесс физической адсорбции, идущей на силикагелях или цеолитах.

Предлагается способ регулирования влажности водорода в металлургических порошковых производствах, при котором обеспечивается поддержание требуемого оптимального содержания влажности на входе в печь.

Регулирование влажности водорода осуществляется за счет изменения удельной составляющей высокочистого водорода в общем объеме водорода, поступающего в печь. Для этого водород от сети подают на металлогидридные аккумуляторы, на которых получают высокочистый водород, его аккумулируют и компримируют. Объем высокочистого водорода, поступающего на подпитку в замкнутый контур циркуляции регенерированного водорода, зависит от температуры металлогидрида, которая автоматически регулируется обратной электрической связью от измерителя влажности, установленного на входе в печь.

На чертеже изображена схема подачи водорода в печь, позволяющая реализовать предлагаемый способ.

Водород от сети на подпитку контура рециркуляции подают через два поочередно работающих на разрядку металлогидридных аккумулятора 1,2, работающих по коротко замкнутому циклу, осуществляемому с помощью клапанов 3, 4, 5, 6. Клапаны 7, 8 служат для сброса примесей из объема металлогидридных аккумуляторов после завершения процесса зарядки. Съем тепла с металлогидридного аккумулятора в процессе зарядки осуществляется подачей водяного или газового теплоносителя. Нагревание металлогидридного аккумулятора в процессе разрядки осуществляется с помощью герметичного по отношению к теплоносителю электрического нагревателя 9.

За точкой 10 смешения подпиточного водорода и водорода после блока регенерации, включающего в себя адсорбционные колонны 11 и газодувку 12, перед входом в печь устанавливается электрохимический датчик-измеритель 13 влажности. Сигнал обратной связи от измерителя влажности подается на блок 15 автоматического регулирования с задатчиком 14, с помощью которого осуществляется изменение температуры металлогидридного аккумулятора, находящегося на разрядке. Изменением температуры металлогидрида регулируют расход доочищенного водорода таким образом, чтобы после его смешения с водородом контура рециркуляции на входе в печь влажность соответствовала заданному значению.

Металлогидридный аккумулятор позволяет доочистить сетевой водород до содержания влажности 0,1 г/нм3. Содержание влажности на выходе из адсорбционных колонн обычно колеблется в пределах 0,5-0,7 г/нм3. Если отношение расхода в контуре рециркуляции к расходу подпиточного водорода составляет 2, то на входе в печь влажность составит от 0,37 до 0,5 г/нм3, т.е. в среднем около 0,43 г/нм3.

Увеличивая расход подпиточного водорода до соотношения 1, можно обеспечить среднее значение влажности на входе в печь до 0,35 г/нм3.

В настоящее время проводятся технологические испытания предлагаемого способа регулирования влажности водорода на проходной муфельной печи спекания изделий из титано-вольфрамовых сплавов на Кировоградском заводе твердых сплавов (КЗТС).

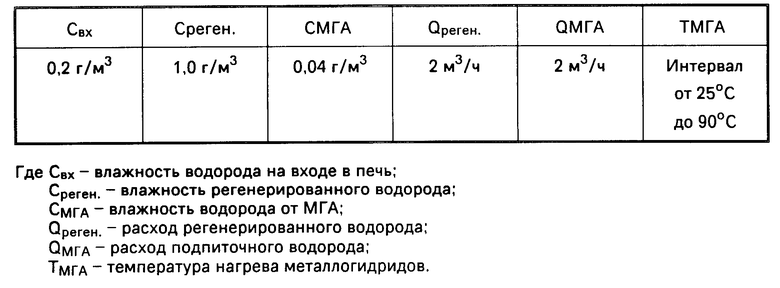

Полученные данные результатов испытаний сведены в таблицу.

Изобретение относится к порошковой металлургии, в частности к получению тугоплавких металлов и их сплавов. Способ заключается в том, что водород из сети аккумулируется, очищается и компримируется на металлогидридном аккумуляторе. Заданные параметры водорода на входе в печь достигаются смешиванием доочищенного водорода из сети и водорода после регенерации. Параметры водорода на выходе из металлогидридного аккумулятора регулируется изменением температуры металлогидрида через обратную связь от измерителя влажности, установленного за точкой смешения подпиточного и регенерированного водорода. 1 ил., 1 табл.

СПОСОБ РЕГУЛИРОВАНИЯ ВЛАЖНОСТИ ВОДОРОДА В МЕТАЛЛУРГИЧЕСКОМ ПОРОШКОВОМ ПРОИЗВОДСТВЕ, преимущественно в печи, включающий смешение потоков водорода из сети и после регенерации, отличающийся тем, что водород из сети очищают, аккумулируют и компримируют в металлогидридном аккумуляторе, а влажность водорода за точкой смешения потоков регулируют изменением температуры металлогидрида в аккумуляторе и расхода водорода из него через блок автоматического регулирования с обратной связью от измерителя влажности, установленного перед входом в печь.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Р.У | |||

| Каламазов | |||

| Высокодисперсные порошки | |||

| М., 1988, с.12-21. | |||

Авторы

Даты

1994-11-30—Публикация

1992-07-22—Подача