Изобретение относится к энергетическим установкам с топливными элементами (ЭУ с ТЭ), использующим в качестве первичного топлива жидкое углеводородное топливо, в которых применяются накопители водорода, содержащие интерметаллидный сплав.

Одним из важнейших направлений реализации Парижского соглашения по климату, предусматривающего глобальной целью достижение к 2050 г. углеродной нейтральности, означающей нулевой выброс СО2 в атмосферу, является использование водорода в качестве основного топлива для энергетики и транспорта (см. Развитие отдельных высокотехнологичных направлений. Белая книга. Москва, 2022, с. 142). Из всех известных способов использования водорода наиболее перспективным является прямое преобразование его химической энергии в электрическую. Преобразование происходит в электрохимическом генераторе (ЭХГ) на основе топливных элементов, при этом вредные выбросы практически отсутствуют. Коэффициент полезного действия (КПД) ЭХГ может достигать высоких значений - от 50 до 70%. Прогресс в разработке водородных топливных элементов с высоким КПД определяет перспективу использования водорода как топлива при создании автономных транспортных и стационарных источников энергии.

Особняком стоит вопрос получения водорода. В настоящее время промышленно освоены электролиз и конверсия углеводородного топлива (природный газ, дизельное топливо и др.).

Другим вопросом является способ хранения полученного водорода. На практике применимы:

- хранение водорода в компримированном состоянии;

- хранение водорода в криогенном состоянии;

- хранение водорода в интерметаллидных накопителях.

Основными преимуществами хранения водорода в сжатом виде являются простота и отсутствие энергозатрат на подачу газа потребителю. Однако, сжатие водорода требует довольно больших энергозатрат (10-15% теплотворной способности водорода). Кроме того, низкая объемная плотность и проблемы безопасности при использовании взрывоопасного газа под высоким давлением являются существенными недостатками хранения газообразного водорода. Сжатие до высоких давлений является довольно сложной технической задачей в связи с возможными утечками газа через уплотнения и водородного охрупчивания конструкционных материалов.

Способ хранения водорода в криогенном жидком состоянии обеспечивает более эффективное, чем в сжатом (компримированном) состоянии, аккумулирование водорода. Однако имеют место высокие энергозатраты на сжижение, потери водорода на испарение, необходимость термоизоляции емкостей и, как следствие, высокая стоимость.

Приведенные способы хранения водорода в ряде случаев недостаточно экономически эффективны, удобны и безопасны. Даже малейшее нарушение герметичности емкостей для хранения водорода могут привести к крупным авариям, а при сверхкритическом истечении водород может самовоспламеняться.

Этих недостатков лишены сплавы-накопители водорода в виде водородоемких металлогидридов, предназначенные для более легкого и безопасного хранения, транспортирования и распределения водорода, (см. ИВАНОВ Р.А., Сопоставительный анализ возможных способов хранения водорода и кислорода на объектах судостроения, Методическое пособие. СПбГМТУ, 2006., с. 2; ЛЕВИНСКИЙ Ю.В., ПАТРИКЕЕВ Ю.Б., ФИЛЯНД Ю.М., Водород в металлах и интерметаллидах, Справочник, Москва, Научный мир, 2017., с. 466-477).

Перспективность такого способа хранения водорода в связанном (абсорбированном) состоянии определяется следующими факторами:

- накопление водорода в металлогидридах используется как промежуточный процесс при транспортировании и хранении;

- извлечение водорода из металлогидридного накопителя непосредственно в месте его потребления;

- использование в качестве аккумулятора с возможностью многократной зарядки и разрядки без замены сорбентов;

- практически неограниченное во времени бездренажное хранение водорода;

- возможность достижения экстремально высоких объемных плотностей атомов водорода в сорбенте по сравнению с альтернативными способами;

- отпадает необходимость в громоздких и тяжелых баллонах, для хранения газообразного водорода в компримированном состоянии, а также сложных в изготовлении и дорогостоящих сосудов для хранения жидкого водорода;

- при хранении водорода в металлогидридах объем системы уменьшается примерно в 3 раза по сравнению с объемом хранения в баллонах;

- стационарные устройства для хранения водорода в форме металлогидридов не имеют ограничений по массе и объему, а также их геометрической конфигурации;

- для зарядки металлогидридного накопителя требуются значительно более низкие давления водорода, чем для зарядки газового баллона.

Реализация абсорбционного метода хранения водорода в интерметаллидном накопителе осуществляется следующим образом: в контейнер со сплавом-поглотителем водорода, подается водород под давлением 0,1 3,0 МПа - (см. ВЕРБЕЦКИЙ В.Н., МИТРОХИН С.В., Гидриды интерметаллических соединений - синтез, свойства и применение для аккумулирования водорода, Международный научный журнал «Альтернативная энергетика и экология» №10 (30) 2005, с. 44, табл. 2). После насыщения интерметаллида, находящегося в контейнере, водородом такой накопитель сохраняет законсервированную химическую энергию водорода неограниченно долго.

Необходимо отметить, что для поддержания высокой скорости поглощения водорода для сокращения времени зарядки, контейнер с интерметаллидом (т.е. накопитель) необходимо охлаждать.

Так, в источнике Современные аспекты аккумулирования водорода. Обзор. ДРЕСВЯННИКОВ А.Ф., СИТНИКОВ С.Ю., Проблемы энергетики, 2006, №3-4, с. 76) даны рекомендации по охлаждению в качестве теплоносителя проточной водой: «Для поддержания высокой скорости поглощения водорода контейнер охлаждается проточной водой, которая становится полезным теплоносителем и может быть применена в различных технологических целях».

Другой источник Методы хранения водорода и возможности использования металлогидридов. ТАРАСОВ Б.П. и др., Международный научный журнал «Альтернативная энергетика и экология» №12 (32) 2005, с. 30) предлагает при заправке для охлаждения обдувать контейнер с интерметаллидом воздухом

Но в ряде случаев, например, в анаэробных (без связи с окружающим пространством) энергетических установках с топливными элементами снятая (с помощью водяного теплоносителя или воздуха) при заправке с накопителя «лишняя» теплота не может быть использована.

Прототипом заваленного технического решения является энергетическая установка замкнутого цикла с твердополимерными топливными элементами (RU 2774852 от 03.09.2021 МПК Н01М 8/06), содержащая батарею топливных элементов, накопитель водорода, термохимический реактор, емкость сбора реакционной воды, резервуар запаса дизельного топлива, насосы и другое оборудование, обеспечивающее работу батареи топливных элементов.

Однако прототип имеет следующий недостаток:

- промежуточное хранение водорода перед подачей в батарею топливных элементов осуществляется в накопителе (хранилище) в свободном газообразном состоянии в компримированном виде под высоким давлением. Данный способ хранения, как было показано выше, не всегда является оптимальным для энергетических установок на топливных элементах по причине повышенной взрывопожароопасности и значительных затрат электроэнергии на компримирование, что существенно снижает КПД энергоустановки в целом.

Из указанного выше недостатка прототипа следует задача создания ЭУ с ТЭ замкнутого цикла с более безопасным и экономичным хранением вырабатываемого водорода.

Задачей изобретения является исключение указанного выше недостатка, что позволяет повысить взрывопожаробезопасность и экономичность, а также повысить скорость абсорбции водорода, а, следовательно, эксплуатационные характеристики ЭУ с ТЭ.

Поставленная задача решается благодаря тому, что в качестве накопителя водорода в составе энергетической установки используется интерметаллидный накопитель, при этом предусмотрены следующие отличия:

- для повышения скорости сорбции водорода интерметаллид в накопителе охлаждается во встроенном теплообменнике за счет принудительной циркуляции жидкого водородосодержащего топлива, используемого для генерации водорода, например, дизельного топлива. При этом затраты энергии на рециркуляцию водородосодержащего топлива минимальны;

- для осуществления десорбции водорода к интерметаллиду подводится теплота, источником которой служит вода из емкости сбора реакционной воды, образуемой в результате химической реакции окисления водорода в батарее топливных элементов. При этом дополнительных затрат энергии не требуется, так как используется «бросовая» теплота от батареи топливных элементов.

Так как процессы сорбции и десорбции водорода в интерметаллидном накопителе не могут происходить одновременно, энергетическая установка с топливными элементами должна содержать два и более интерметаллидных накопителя водорода, каждый из которых должен быть оснащен контурами отвода и подвода теплоты, при этом один заполнен водородом и готов к десорбции водорода, другой в этот момент абсорбирует водород.

Техническим результатом заявляемого технического решения является повышение безопасности и экономичности эксплуатации энергетической установки путем создания ЭУ с ТЭ с накопителями водорода, содержащими интерметаллидный сплав, охлаждаемый в процессе абсорбции жидким водородосодержащим топливом, и нагреваемый в процессе десорбции реакционной водой из батареи топливных элементов.

Сущность заявленного технического решения состоит в том, что в состав энергоустановки замкнутого цикла с топливными элементами помимо батареи топливных элементов, термохимического реактора получения водорода, емкости сбора реакционной воды с водяным насосом, резервуара запаса жидкого водородосодержащего топлива с топливным насосом включены не менее двух непрерывно функционирующих накопителей водорода, каждый из которых работает попеременно в режиме абсорбции и в режиме десорбции, содержащих интерметаллидный сплав, каждый из которых оснащен двумя независимыми теплообменными контурами для охлаждения интерметаллидного сплава в процессе абсорбции водорода и его нагрева при десорбции. Отвод теплоты от интерметаллидного сплава в процессе абсорбции водорода в накопителе производится жидким водородосодержащим топливом, используемым для получения водорода конверсией в термохимическом реакторе, а подвод теплоты к интерметаллидному сплаву в процессе десорбции водорода в накопителе производится реакционной водой от батареи топливных элементов. При этом батарея топливных элементов имеет 3 входа и 1 выход: к 1-му и 2-му входам батареи топливных элементов подсоединены выходы накопителей водорода с интерметаллидным сплавом, к 3-му входу батареи топливных элементов подсоединен трубопровод подвода кислорода, выход батареи топливных элементов подсоединен ко входу емкости сбора реакционной воды, выход которой через водяной насос соединен трубопроводами со входами теплообменников десорбции водорода. Термохимический реактор имеет 2 входа и 1 выход: к 1-му входу подсоединен трубопровод подвода реакционной воды от теплообменников десорбции водорода, ко 2-му входу подсоединен трубопровод отвода жидкого водородосодержащего топлива от теплообменника абсорбции водорода, выход термохимического реактора подсоединен трубопроводами ко входам накопителей водорода с интерметаллидным сплавом.

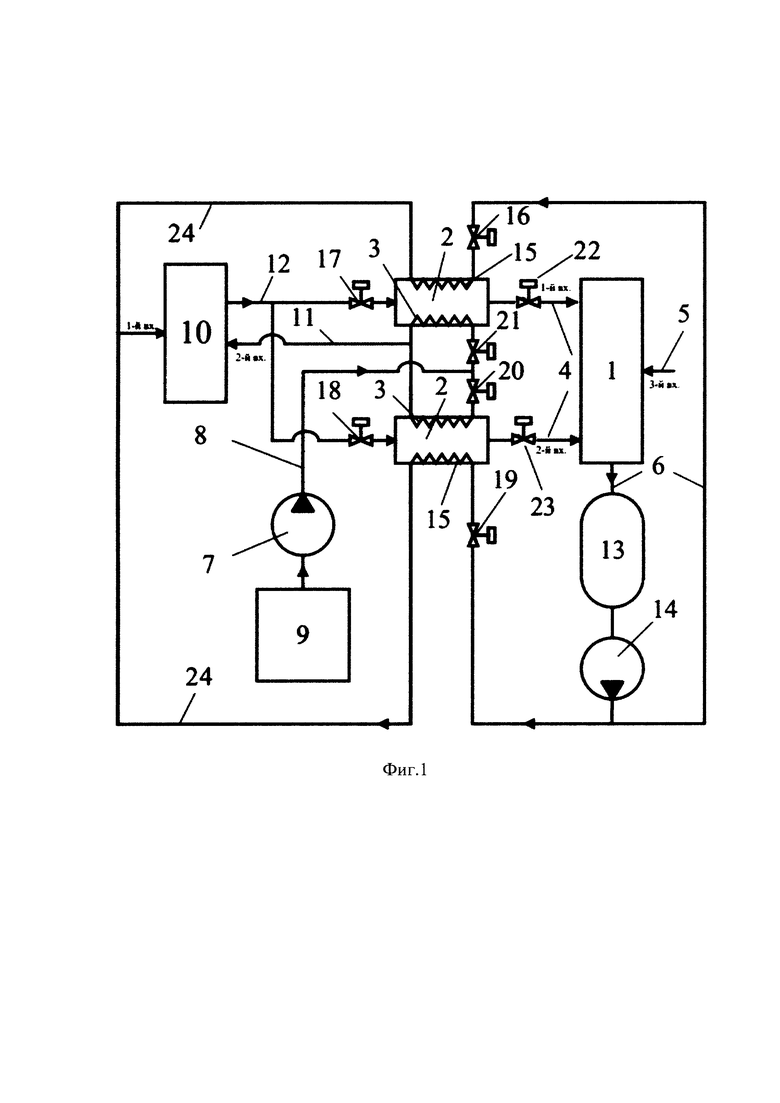

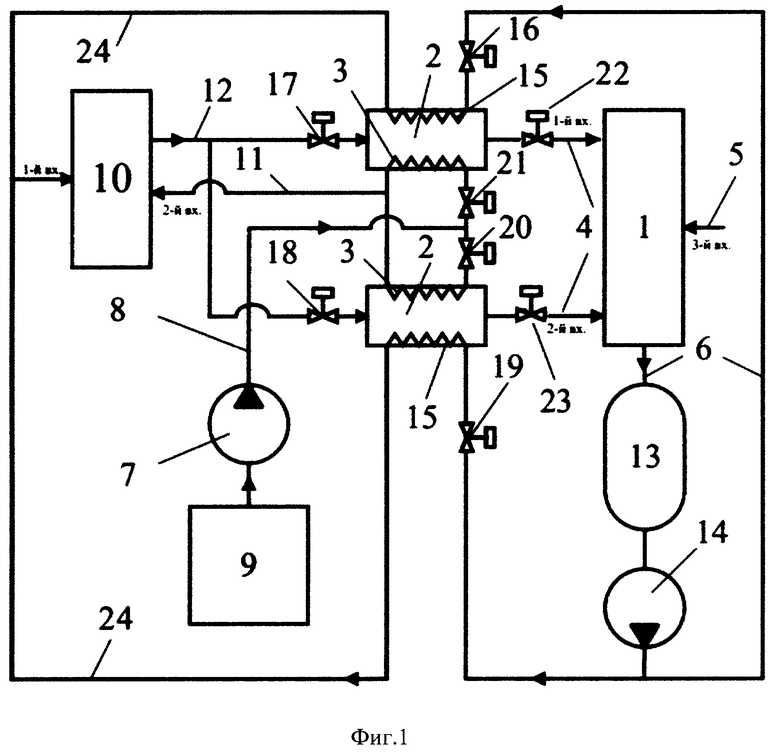

Заявленная энергетическая установка с топливными элементами представлена на фигуре графических материалов.

На Фиг. 1 арабскими цифрами обозначены следующие элементы установки:

1 - батарея топливных элементов;

2 - накопитель водорода с интерметаллидным сплавом;

3 - теплообменник абсорбции водорода;

4 - трубопровод подвода водорода к батарее топливных элементов;

5 - трубопровод подвода кислорода к батарее топливных элементов;

6 - трубопровод отвода реакционной воды от батареи топливных элементов;

7 - топливный насос;

8 - трубопровод подвода жидкого водородосодержащего топлива к теплообменнику абсорбции водорода;

9 - резервуар запаса жидкого водородосодержащего топлива;

10 - термохимический реактор получения водорода;

11 - трубопровод отвода жидкого водородосодержащего топлива от теплообменника абсорбции водорода;

12 - трубопровод подвода водорода к накопителю водорода с интерметаллидным сплавом;

13 - емкость сбора реакционной воды;

14 - водяной насос;

15 - теплообменник десорбции водорода;

16, 17, 18, 19, 20, 21, 22, 23 - запорный клапан;

24 - трубопровод подвода реакционной воды к термохимическому реактору.

Энергетическая установка с топливными элементами содержит батарею 1 топливных элементов, накопитель 2 водорода с интерметаллидным сплавом, теплообменник 3 абсорбции водорода, трубопровод 4 подвода водорода к батарее 1 топливных элементов, трубопровод 5 подвода кислорода к батарее 1 топливных элементов, трубопровод 6 отвода реакционной воды от батареи 1 топливных элементов, топливный насос 7, трубопровод 8 подвода жидкого водородосодержащего топлива к теплообменнику 3 абсорбции водорода, резервуар 9 запаса жидкого водородосодержащего топлива, термохимический реактор 10, трубопровод 11 отвода жидкого водородосодержащего топлива от теплообменника 3 абсорбции водорода, трубопровод 12 подвода водорода к накопителю 2 водорода с интерметаллидным сплавом, емкость 13 сбора реакционной воды, водяной насос 14, теплообменник 15 десорбции, запорные клапаны 16, 17, 18, 19, 20, 21, 22, 23, трубопровод 24 подвода реакционной воды к термохимическому реактору 10.

Термохимический реактор 10 имеет 2 входа и 1 выход: к 1-му входу подсоединен трубопровод 24 подвода реакционной воды от теплообменников 15 десорбции водорода, ко 2-му входу подсоединен трубопровод 11 отвода жидкого водородосодержащего топлива от теплообменника 3 абсорбции водорода, выход термохимического реактора 10 подсоединен трубопроводом 12 через запорные клапаны 17 и 18 ко входам накопителей 2 водорода с интерметаллидным сплавом. Выходы накопителей 2 водорода с интерметаллидным сплавом - подсоединены трубопроводом 4 через запорные клапаны 22 и 23 к 1-му и 2-му входам батареи 1 топливных элементов, к 3-му входу которой подсоединен трубопровод 5 подвода кислорода. Выход батареи 1 топливных элементов подсоединен к входу емкости 13 сбора реакционной воды, выход которой через водяной насос 14 соединен трубопроводами через клапаны 16 и 19 со входами теплообменников 15 десорбции водорода. Выходы теплообменников 15 десорбции водорода подсоединены трубопроводом 24 к 1-му входу термохимического реактора 10. Резервуар 9 запаса жидкого водородосодержащего топлива через топливный насос 7 соединен трубопроводом 8 через запорные клапаны 20 и 21 с входами теплообменников 3 абсорбции водорода, выходы которых подсоединены трубопроводом 11 ко 2-му входу термохимического реактора 10.

Работа энергетической установки с топливными элементами осуществляется следующим образом.

Водород, образующийся в результате конверсии жидкого водородосодержащего топлива в термохимическом реакторе 10 по трубопроводу 12 подвода водорода через открытый запорный клапан 18 поступает в накопитель 2 водорода. При этом запорный клапан 17 закрыт.В целях повышения скорости зарядки водородом интерметаллидного сплава, размещенного в накопителе 2, он охлаждается принудительной прокачкой топлива топливным насосом 7 по трубопроводу 8 подвода жидкого водородосодержащего топлива. При этом запорный клапан 20 открыт, а запорные клапаны 21 и 23 закрыты. Жидкое водородосодержащее топливо забирается из резервуара 9 и поступает через открытый запорный клапан 20 на вход теплообменника 3 абсорбции водорода одного из накопителей 2. Нагретое в теплообменнике 3 абсорбции водорода топливо по трубопроводу 11 поступает на конверсию в термохимический реактор 10. При этом в результате абсорбции водорода интерметаллидным сплавом происходит зарядка одного из накопителей 2 водорода. При этом второй накопитель 2 работает в режиме выделения -десорбции водорода из интерметаллидного сплава. В целях интенсификации процесса выделения водорода из интерметаллидного сплава, к нему подводится теплота реакционной воды, которая поступает на вход теплообменника 15 десорбции водорода из емкости 13 сбора реакционной воды с помощью водяного насоса 14 по трубопроводу через открытый запорный клапан 16. При этом запорный клапан 19 закрыт.

Выделяющийся в процессе десорбции в накопителе 2 водород поступает по трубопроводу 4 подвода водорода через открытый запорный клапан 22 к 1-му входу батареи 1 топливных элементов, одновременно к 3-му входу которой по трубопроводу 5 поступает кислород. При этом в топливных элементах батареи 1 происходит электрохимическая реакция, в результате которой вырабатывается электрическая энергия и образуется реакционная вода, которая по трубопроводу 6 отводится в емкость 13 сбора реакционной воды.

Управление режимами работы теплообменников 3 абсорбции и теплообменников 15 десорбции осуществляется с помощью запорных клапанов 16-21.

Таким образом, предлагаемое изобретение за счет применения интерметаллидного накопителя водорода с двумя встроенными теплообменными контурами (с попеременной работой одного из них в режиме абсорбции, а другого в режиме десорбции), позволяет повысить скорость абсорбции водорода в интерметаллидном накопителе за счет отвода от него теплоты жидким водородосодержащим топливом, а также интенсифицировать процесс десорбции водорода из интерметаллида за счет подвода теплоты реакционной воды и как результат, повысить взрывопожаробезопасность и экономичность энергоустановки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Энергетическая установка замкнутого цикла с твердополимерными топливными элементами | 2021 |

|

RU2774852C1 |

| СПОСОБ И МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ МЕТАНА ИЗ НЕКОНТРОЛИРУЕМЫХ ИСТОЧНИКОВ | 2017 |

|

RU2646607C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОЙ ЛОДКИ | 2001 |

|

RU2181331C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА ТЕРМОХИМИЧЕСКИМ РАЗЛОЖЕНИЕМ ВОДЫ | 2008 |

|

RU2389540C1 |

| ЭНЕРГОУСТАНОВКА НА ОСНОВЕ ТОПЛИВНОГО ЭЛЕМЕНТА, КОНВЕРТЕРА УГЛЕВОДОРОДНОГО ТОПЛИВА В ВОДОРОД И КИСЛОРОДНОГО КОНЦЕНТРАТОРА | 2021 |

|

RU2761902C1 |

| Энергетический комплекс на основе газификации отходов биомассы | 2017 |

|

RU2679330C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2488013C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОТОПЛИВНОЙ СМЕСИ | 2019 |

|

RU2709497C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2388118C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА ТЕРМОХИМИЧЕСКИМ РАЗЛОЖЕНИЕМ ВОДЫ | 1991 |

|

RU2040328C1 |

Изобретение относится к энергетическим установкам с топливными элементами (ЭУ с ТЭ) c накопителями водорода в виде интерметаллидного сплава. Повышение надежности и экономичности эксплуатации энергетической установки путем оснащения ЭУ с ТЭ накопителями водорода, содержащими интерметаллидный сплав, охлаждаемый в процессе абсорбции жидким водородосодержащим топливом, и нагреваемый в процессе десорбции реакционной водой из батареи топливных элементов является техническим результатом, который достигается за счет того, что энергетическая установка содержит термохимический реактор получения водорода, резервуар запаса жидкого водородосодержащего топлива, емкость сбора реакционной воды, водяной и топливный насосы, накопители водорода, содержащие интерметаллидный сплав, каждый из которых оснащен двумя независимыми теплообменниками абсорбции и десорбции водорода, работающими попеременно. 1 ил.

Энергетическая установка с топливными элементами, состоящая из батареи топливных элементов, термохимического реактора получения водорода, накопителя водорода, резервуара запаса водородосодержащего жидкого топлива, емкости сбора реакционной воды, водяного и топливного насосов, отличающаяся тем, что энергетическая установка включает не менее двух накопителей водорода, содержащих интерметаллидный сплав, каждый из которых оснащен двумя независимыми теплообменниками абсорбции и десорбции водорода, при этом входы теплообменников абсорбции водорода через запорные клапаны соединены последовательно с топливным насосом и резервуаром запаса водородосодержащего жидкого топлива, а их выходы соединены со 2-м входом термохимического реактора получения водорода, входы теплообменников десорбции водорода через запорные клапаны соединены последовательно с водяным насосом и выходом емкости сбора реакционной воды, а их выходы соединены с 1-м входом термохимического реактора получения водорода, причем выход термохимического реактора получения водорода через запорные клапаны соединен с входами накопителей водорода, содержащих интерметаллидный сплав, а выходы накопителей водорода через запорные клапаны соединены с 1-м и 2-м входами батареи топливных элементов, 3-й вход которой соединен с трубопроводом подвода кислорода.

| Энергетическая установка замкнутого цикла с твердополимерными топливными элементами | 2021 |

|

RU2774852C1 |

| WO 2015148715 A1, 01.10.2015 | |||

| АВТОНОМНАЯ ГИБРИДНАЯ СИСТЕМА ЭЛЕКТРОПИТАНИЯ ДЛЯ ЭЛЕКТРООБОРУДОВАНИЯ И БЛОК И СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ | 2012 |

|

RU2589889C2 |

| ЭНЕРГОБЛОК С БЕЗОПАСНЫМ И НАДЕЖНЫМ УСТРОЙСТВОМ ХРАНЕНИЯ ВОДОРОДА | 2012 |

|

RU2608760C2 |

| JP 2012142291 A, 26.07.2012 | |||

| Арматурный каркас | 1986 |

|

SU1404612A1 |

Авторы

Даты

2024-01-11—Публикация

2023-09-08—Подача