Изобретение относится к аэрозольным упаковкам и может быть использовано в качестве автономных устройств для вытеснения и распыления различных веществ, например дезодорантов, лаков, красок, масел, пен, лекарственных препаратов и др. , используемых в парфюмерной, фармацевтической, лакокрасочной отраслях промышленности, средствах пожаротушения и пр.

Известно устройство для вытеснения и распыления жидкости (углекислотный аэрозольный баллончик), включающее емкость в виде баллончика, заполненного распыляемой средой, которая насыщена растворенным в ней углекислым газом, выпускной клапан с сифонной трубкой и распылительную головку с форсункой.

Недостатками этого устройства являются следующие:

сравнительно малое количество газа, растворенного в рабочей среде, что обуславливается химико-физическими свойствами используемых рабочих сред и газа;

существенное ухудшение качества распыления рабочей среды по мере эксплуатации устройства в результате уменьшения концентрации газа в рабочей среде, расходуемого на образование газовой подушки, создающей избыточное давление в емкости, и уменьшение величины давления вытеснения рабочей среды;

неудобство в эксплуатации, связанное с необходимостью пользования устройством, преимущественно в одном (вертикальном) положении, так как срабатывание в перевернутом положении приведет к истечению газа наддува.

Известен аэрозольный фреоновый баллончик, включающий емкость в виде баллончика, заполненного распыляемой рабочей средой, включающей сжиженный газ (фреон), выпускной клапан с сифонной трубкой и распылительную головку с форсункой.

Данное устройство экологически вредно за счет использования фреонов и взрывоопасно. Опасность эксплуатации связана с возможностью разрушения корпуса баллончика. Причем опасность возрастает по мере опорожнения баллончика, так как свободный объем заполняется испаряющимся сжиженным газом, сжатым под давлением. По этой причине применение в данной конструкции экологически чистых сжиженных газов (например, углекислого газа, у которого значительно более высокое давление насыщенных паров) невозможно, так как приведет к значительному увеличению массы баллончика и опасности эксплуатации.

Наиболее близким техническим решением является аэрозольная упаковка торговой марки "Sepro", взятая в качестве прототипа. Устройство включает корпус с размещенной в нем емкостью, выполненной в виде сильфона, и выпускной клапан, соединенный с емкостью и распылительной головкой, имеющей форсунку. Распыляемое вещество размещено в емкости и герметично отделено от сжиженного газа, который размещен внутри корпуса в зазоре между стенками корпуса и емкости. Вытеснение распыляемого вещества из емкости происходит при ее сжатии за счет давления, создаваемого внутри корпуса парами сжиженного газа.

Недостатками прототипа являются:

взрывоопасность - повышение температуры может вызвать чрезмерное повышение давления паров сжиженного газа и, как следствие, разрушение корпуса устройства,

низкое качество распыления - сжиженный газ, который мог бы являться пропелентом при распылении вещества не входит в состав последнего;

экологическая вредность - судя по конструкции прототипа в качестве сжиженного газа могут быть использованы только те газы, которые имеют сравнительно низкое давление насыщенных паров, а это либо горючее углеводороды, либо фторхлорсодержащие газы.

Целью изобретения является обеспечение безопасности аэрозольного баллончика, улучшение качества распыления и предотвращение загрязнения окружающей среды путем использования экологически чистых сжиженных газов, например углекислого газа.

Это достигается тем, что в аэрозольном баллончике, состоящем из корпуса с распыляемым веществом и сжиженным газом, распылительной головки с форсункой, сообщенного с ней посредством канала выпускного клапана и расположенной в корпусе с зазором емкости, выполненной из мягкого гибкого материала, распыляемое вещество и сжиженный газ размещены в емкости, в корпусе образованы отверстия для сообщения полости между емкостью и корпусом с атмосферой, а выпускной клапан снабжен трубкой, размещенной в емкости, емкость состоит из набора отдельных, сообщающихся между собой посредством каналов секций, каждая секция выполнена в виде полого цилиндра, вертикально расположенного в корпусе, а на стенках цилиндра равномерно располоены кольцеобразные утолщения и между ними - углубления, аэрозольный баллончик снабжен расположенными между корпусом и емкостью распорными прокладками, выполненными из упругого материала, отверстия в корпусе расположены равномерно по периметру и симметрично относительно продольной оси и перекрыты легкоразрушающейся защитной пленкой.

Поставленная цель также достигается тем, что емкость герметично разделена на две части, расположенные одна над другой, при этом верхняя часть емкости заполнена распыляемым веществом, а нижняя - сжиженным газом, при этом верхняя часть емкости выполнена в виде сильфона, а нижняя снабжена расположенным в ней по меньшей мере одним гибким выворачиваемым рукавом для взаимодействия с верхней частью емкости. В нижней части корпуса установлена опора для крепления нижней части емкости и ее рукава, между верхней и нижней частями емкости установлена жесткая прокладка, имеющая кольцеобразный паз на наружной поверхности для размещения гофр верхней части емкости при ее складывании, а на противоположной поверхности - углубление для фиксации гибкого рукава.

Поставленная цель также достигается тем, что аэрозольный баллончик снабжен дополнительным выпускным клапаном и трубкой для сообщения его с нижней частью емкости и каналом - для сообщения дополнительного клапана с форсункой.

Поставленная цель осуществляется и за счет того, что на внешней боковой поверхности корпуса выполнен желоб с рисками уровня, а на жесткой прокладке укреплена нить, свободный конец которой проходит через отверстие в корпусе и расположен в желобе, а также за счет того, что площадь проходного сечения форсунки больше площади проходного сечения выпускного клапана.

В заявляемом аэрозольном баллончике в емкости размещены распыляемое вещество и сжиженный газ, в корпусе образованы отверстия для сообщения полости между емкостью и корпусом (свободного объема) с атмосферой, выпускной клапан снабжен трубкой, размещенной в емкости, а емкость состоит из набора отдельных, сообщающихся между собой посредством каналов, секций, и между емкостью и корпусом размещены распорные прокладки.

Использование сжиженного газа не только для вытеснения распыляемого вещества из емкости, но и в качестве пропелента при его распылении значительно улучшает качество распыления.

Наличие такой емкости и свбодного объема внутри корпуса аэрозольного баллончика исключает необходимость прочностного усиления корпуса при расширении диапазона рабочих температур, а также при использовании сжиженного газа, обладающего повышенным давлением насыщенных паров (например, сжиженного углекислого газа). Указанное позволяет значительно облегчить конструкцию, а наличие прокладок защищает корпус от механического повреждения в случае разрушения емкости.

Выполнение емкости из отдельных секций, соединенных каналами, обеспечивает в случае разрушения емкости (которое может произойти при повышении давления выше допустимого значения, что возможно в результате нагрева аэрозольного баллончика выше допустимой температуры) локализацию места разрыва, ограничивая его одной секцией. При этом наличие свободного объема и отверстий в корпусе обеспечивают целостность неразрушенных секций в емкости за счет снижения напряжения на ее стенках в результате уменьшения перепада давлений, которое происходит из-за повышения давления в свободном объеме корпуса. Отверстия в корпусе баллончика обеспечивают дозированный сброс рабочей среды из емкости в атмосферу с учетом прочностных характеристик корпуса. Величину суммарной площади проходных сечений отверстий корпуса определяют расчетно-экспериментальным путем с учетом параметров конкретной конструкции и физико-химических характеристик используемой рабочей среды. Защитой корпуса и других секций емкости о механических повреждений при разрушении одной из секций емкости служит также и то, что емкость выполнена из мягкого гибкого материала, который при разрыве не дает осколков и острых кромок.

Секции емкости выполнены в виде тонких цилиндрических сосудов, вертикально размещенных по всей высоте корпуса, последовательно соединены между собой каналами, а на стенках секций емкости имеются кольцеобразные утолщения.

Указанное конструктивное выполнение емкости позволяет уменьшить ее массу и величину суммарной площади проходных сечений отверстий в корпусе баллончика за счет уменьшения диаметра секций и ограничения величины разрыва стенки секции емкости (при ее разрушении) расстоянием между двумя кольцеобразными утолщениями.

Секции емкости в своих стенках имеют углубления - ослабленные локальные участки фиксированного размера.

Указанный элемент является дополнительной блокировкой, обеспечивающей безопасность эксплуатации аэрозольного баллончика.

Площадь проходного сечения форсунки распылительной головки выполняют большей, чем площадь проходного сечения выпускного клапана. Этим обеспечивается снижение давления внутри полости распылительной головки до величины, оптимальной для получения качественного распыления рабочей среды, а также безопасность эксплуатации. Выполнение указанного условия особенно важно для рабочих сред, имеющих в своем составе значительное количество сжиженного углекислого газа, который при резком расширении (что имеет место при большом перепаде давлений) до параметров "тройной точки" по диаграмме состояния (Р < 5,1 атм) может переходит в твердую фазу ("сухой лед").

Отверстия в корпусе баллончика размещены на его боковой поверхности равномерно относительно продольной оси баллончика. Тем самым достигается взаимокомпенсация реактивных сил струй рабочей среды, истекающих через отверстия в корпусе, что обеспечивает минимальный отрицательный эффект в случае разрушения емкости внутри корпуса баллончика.

Легкоразрушающаяся пленка, нанесенная на боковую поверхность корпуса, закрывает отверстия в корпусе и защищает внутренюю полость корпуса от проникновения сторонних веществ (жидких, сыпучих), которые могут заполнить свободный объем корпуса и забить его отверстия. Указанный элемент конструкции обеспечивает безопасность при аварийном сбросе рабочей среды.

Для достижения иного качественного эффекта аэрозольный баллончик может иметь следующие конструктивные особенности:

При распылении веществ, не допускающих присутствия в своем составе газообразных включений, целесообразно емкость выполнить из двух частей, установленных одна над другой и изолированных между собой, при этом в верхней части емкости содержится распыляемое вещество, а в нижней - сжиженный газ, причем верхняя часть емкости имеет возможность сжатия вдоль продольной оси, а трубка размещена внутри нее так, что нижний торец трубки расположен несколько ниже верхнего торца верхней части емкости, при этом в нижней части корпуса установлена опора, в которой закреплены нижняя часть емкости и по меньшей мере один гибкий рукав, размещенный внутри нижней части емкости, взаимодействующий с дном верхней части емкости, образующий с нижней частью емкости замкнутый объем и имеющий возможность выворачивания под действием давления паров сжиженного газа для сжатия верхней части емкости.

Такая конструкция емкости позволяет варьировать величину давления распыляемого вещества внутри верхней части емкости в зависимости от величины давления насыщенных паров сжиженного газа и соотношения максимальных площадей поперечных сечений верхней части емкости и гибкого рукава.

Кроме того, в случае разрушения емкости разрушается только ее нижняя часть, тем самым распыляемое вещество, которое в своем составе может содержать вредные вещества, остается внутри неразрушенной верхней части емкости.

Кроме того, целесообразно верхнюю часть емкости выполнить в виде сильфона, а между ее дном и опорой разместить жесткую прокладку.

Жесткая прокладка имеет кольцеобразный паз на наружной поверхности для размещения гофр верхней части емкости при ее складывании, а на противоположной поверхности - углубление для фиксации гибкого рукава.

Такая конструкция емкости и жесткой прокладки обеспечивает полное вытеснение распыляемого вещества из верхней части емкости, так как гофры верхней части емкости при ее сжатии размещаются в кольцеобразном пазу жесткой прокладки.

Кроме того, углубление в жесткой прокладке предназначено для центровки конструкции при передаче усилия от гибкого рукава в верхней части емкости.

При распылении веществ, допускающих присутствие в своем составе газообразных включений, целесообразно нижнюю часть емкости соединить с выходным каналом распылительной головки, при этом в верхнем торце корпуса установить дополнительный клапан, герметично соединенный с выпусным каналом посредством дополнительного канала, образованного в распылительной головке, и с дополнительной трубкой, герметично соединенной с нижней частью емкости.

Такая конструкция обеспечивает улучшение качества распыления рабочего вещества при сохранении преимуществ, описанных выше.

Площадь проходного сечения форсунки должна быть больше площади проходного сечения выпускного клапана.

Этим условием обеспечивается безопасность эксплуатации и качества распыления при использовании в качестве сжиженного газа углекислого газа.

На внешней боковой поверхности корпуса аэрозольного баллончика, имеющего две раздельные емкости, может быть выполнен желобок с рисками уровня, а сам аэрозольный баллончик дополнительно снабжен ниткой, которая размещена в желобе с возможностью перемещения и конец которой пропущен в одно из отверстий на боковой поверхности корпуса и скреплен с жесткой прокладкой, перемещающейся в продольном направлении по мере опорожнения баллончика.

Указанные элементы обеспечивают визуализацию степени заполнения баллончика рабочей смесью в процессе эксплуатации.

Цель по обеспечению экологической чистоты аэрозольного баллончика достигается путем использования сжиженного углекислого газа.

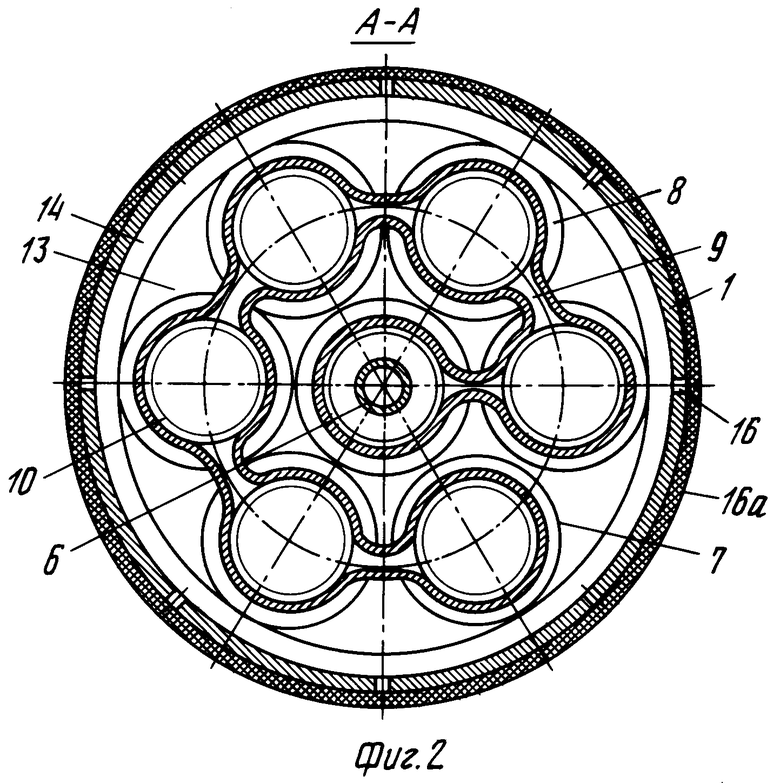

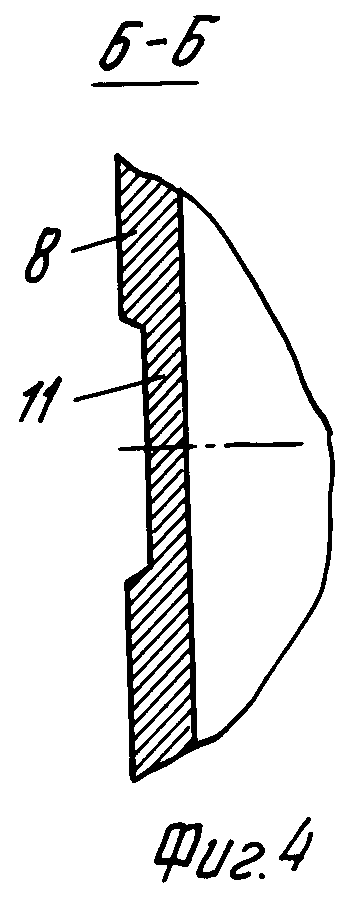

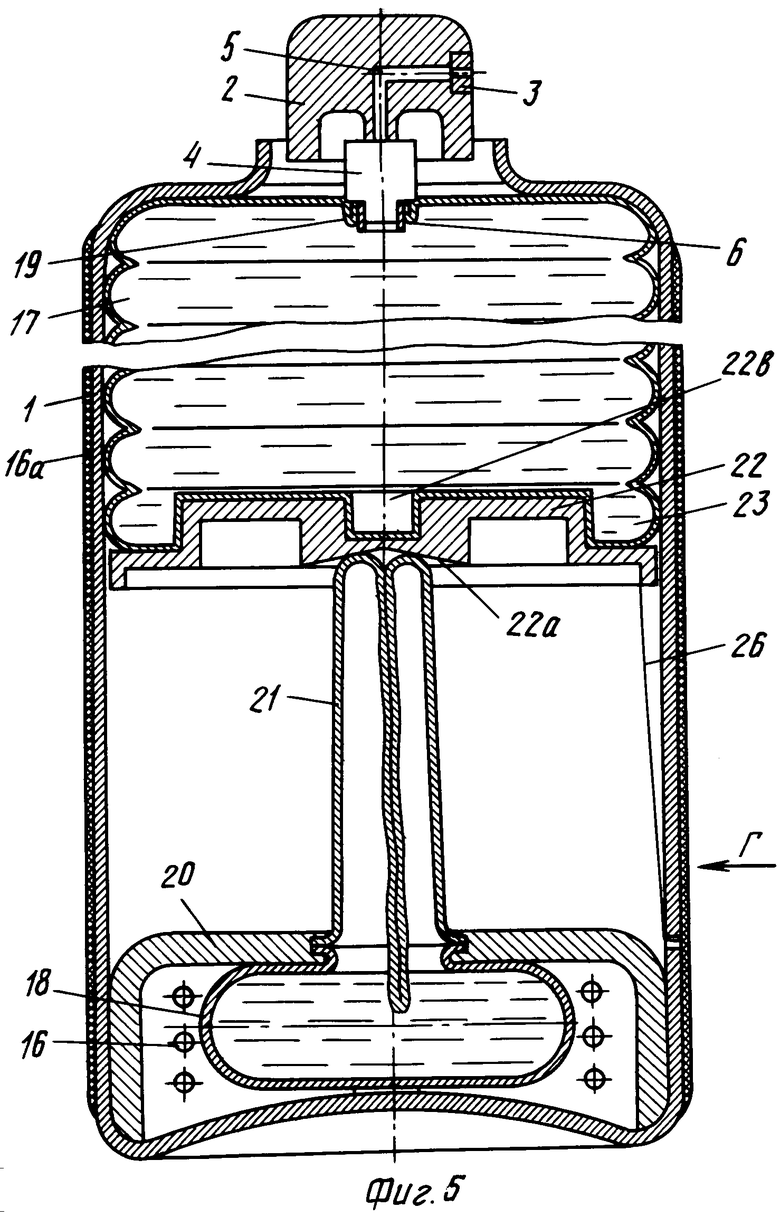

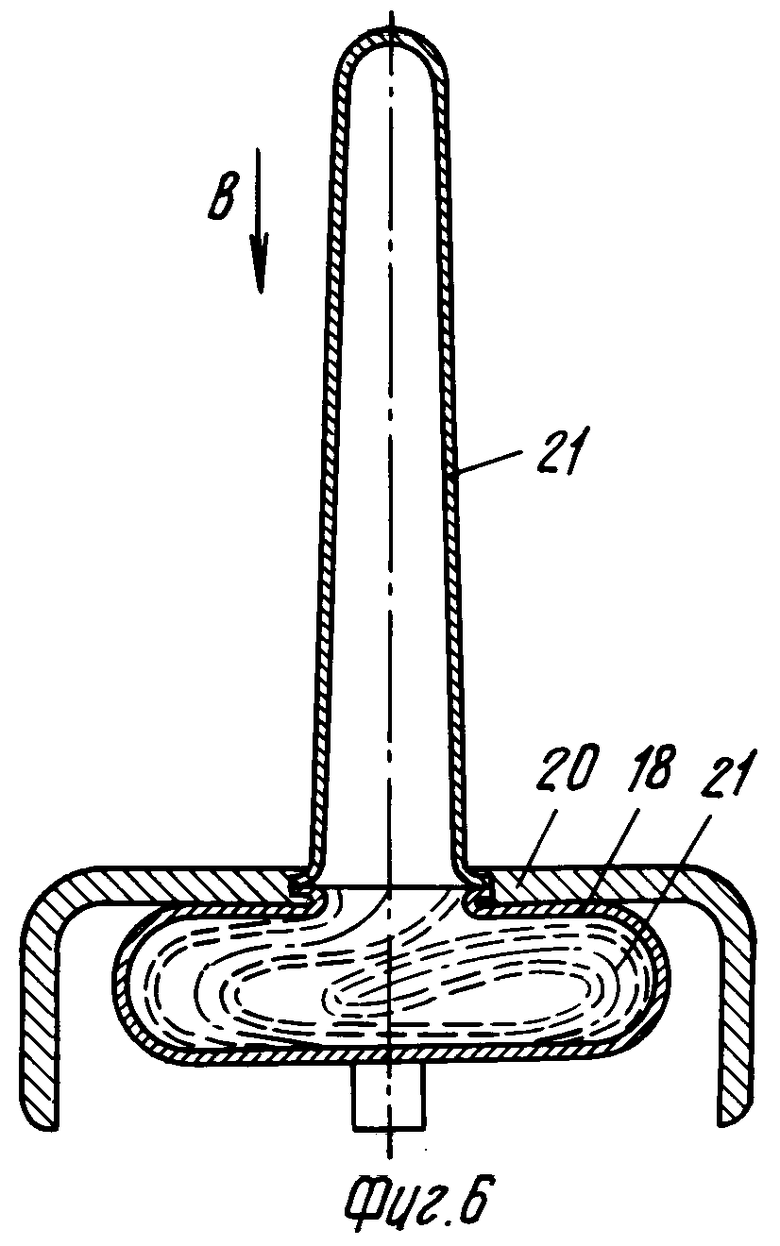

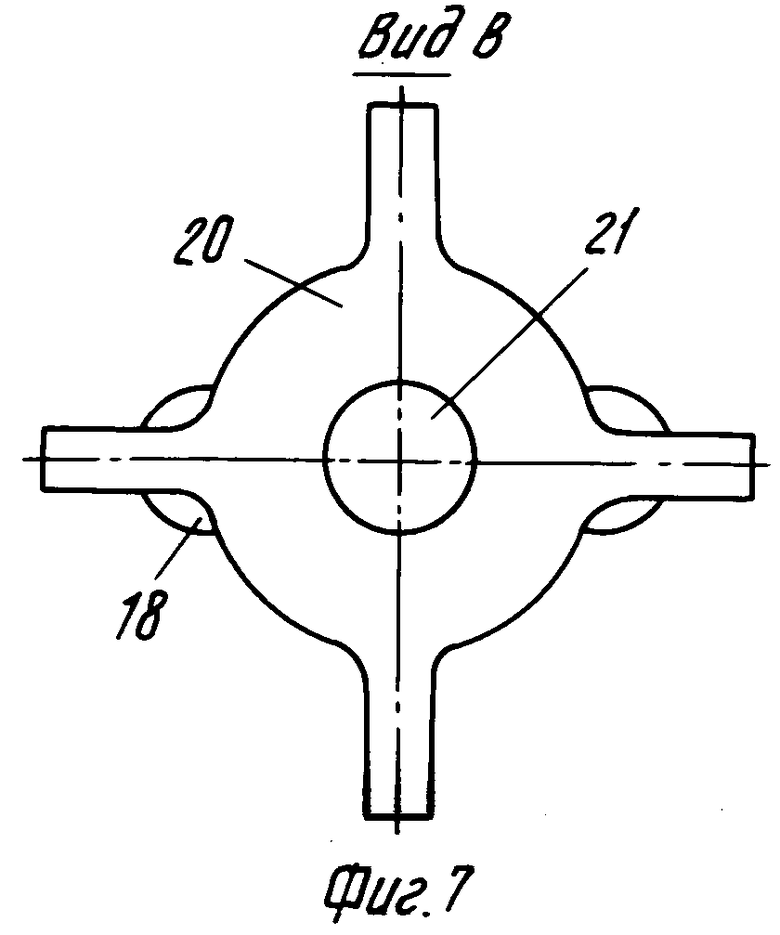

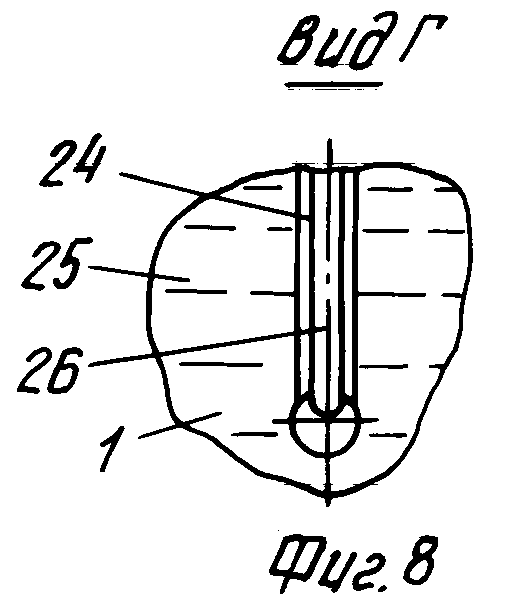

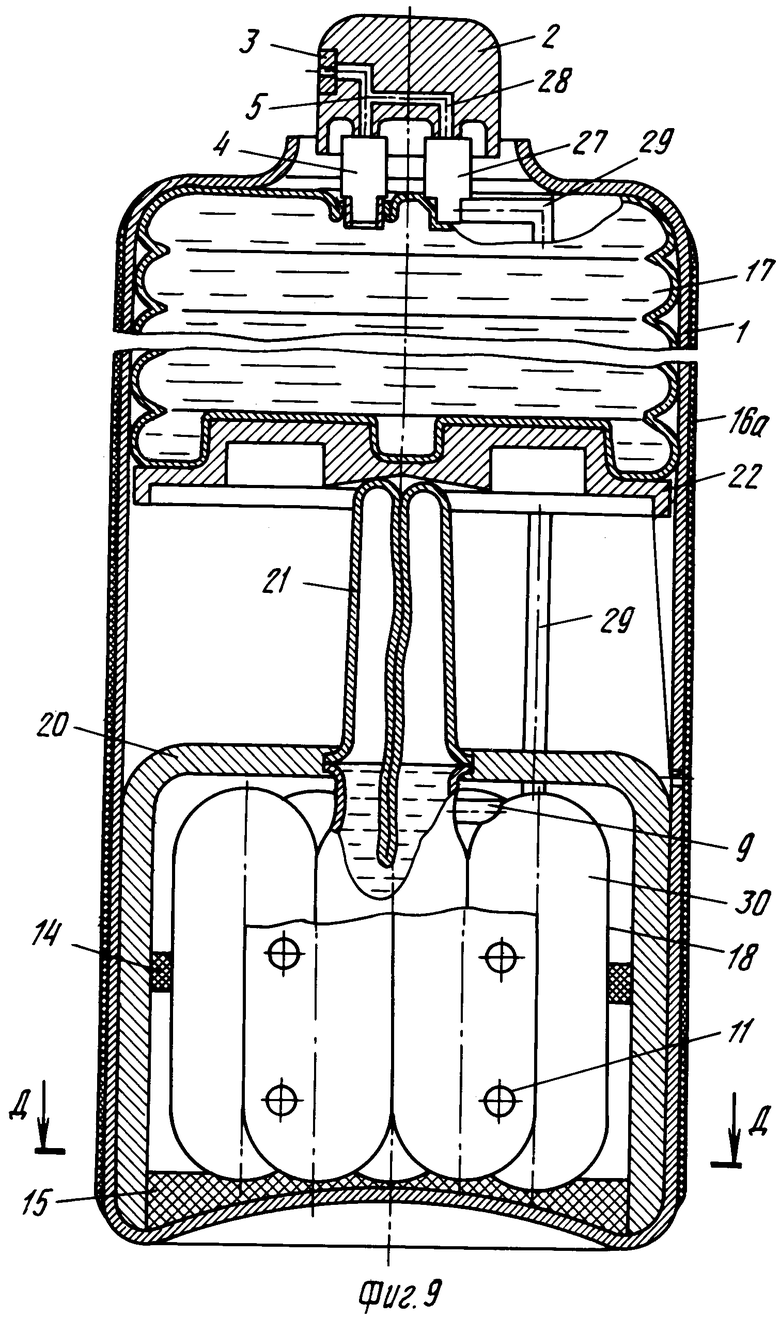

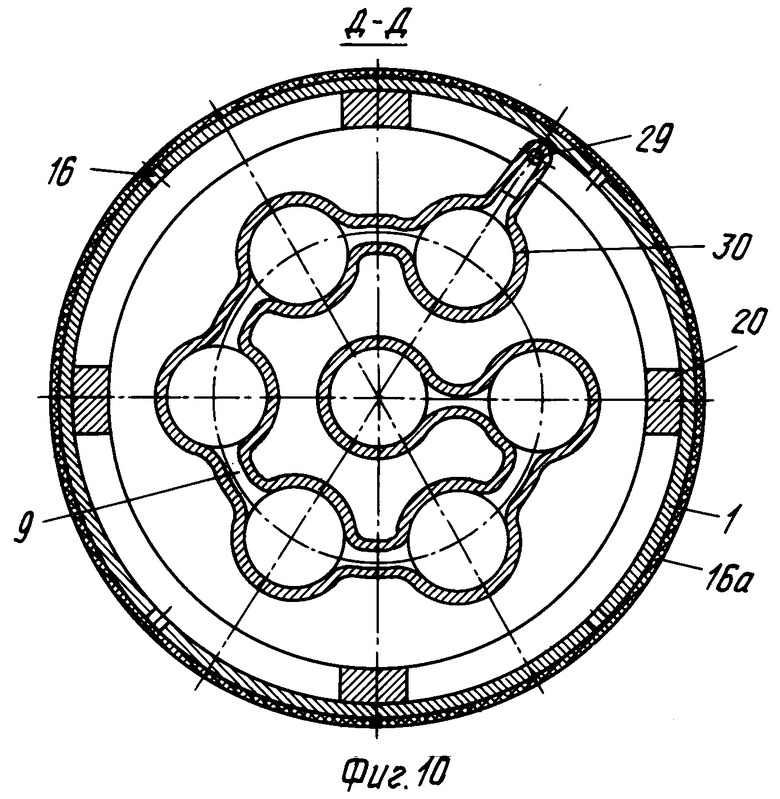

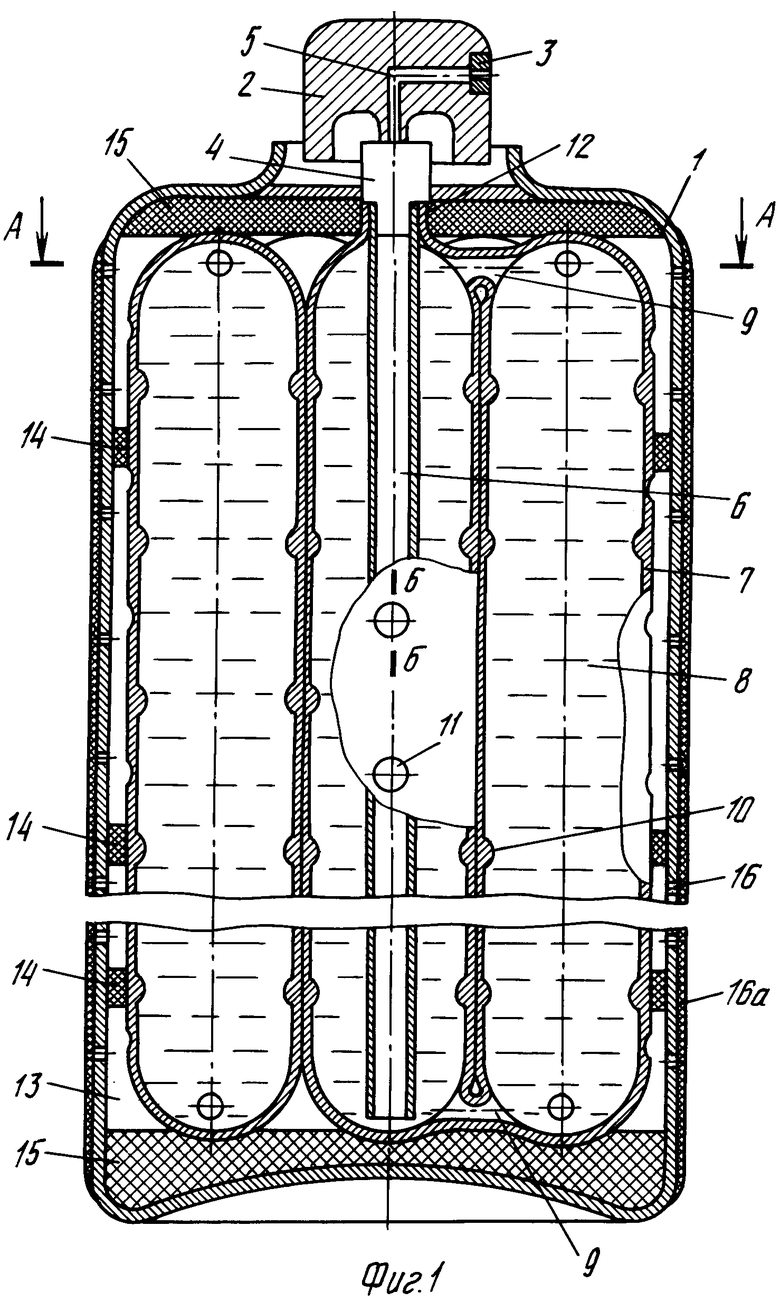

На фиг.1 представлена конструктивная схема аэрозольного баллончика; на фиг. 2 - разрез А-А на фиг.1; на фиг.3 - емкость аэрозольного баллончика в развернутом виде; на фиг. 4 - разрез Б-Б на фиг.1 (ослабленный локальный участок емкости); на фиг.5 - второй вариант выполнения аэрозольного баллончика; на фиг.6 - нижняя часть емкости с гибким рукавом и опорой; на фиг.7 - вид по стрелке В на фиг.6; на фиг.8 - вид по стрелке Г на фиг.5; на фиг.9 - третий вариант выполнения аэрозольного баллончика; на фиг.10 - разрез Д-Д на фиг.9.

Аэрозольный баллончик (фиг.1-4), первый вариант.

Аэрозольный баллончик содержит корпус 1, в верхнем торце которого установлена распылительная головка 2, снабженная форсункой 3, и выпускной клапан 4, соединенный с одной стороны с форсункой посредством выпускного канала 5. Конструкция выпускного клапана 4 обеспечивает минимальное усилие нажатия при его вскрытии. С другой стороны к выпускному клапану 4 герметично присоединена труба 6. Внутри корпуса установлена емкость 7, заполненная распыляемым веществом и сжиженным газом (рабочей средой).

В качестве распыляемого вещества в данном варианте используется, например, ароматизированное жидкое вещество, а в качестве сжиженного газа - углекислый сжиженный газ. Емкость 7 представляет собой набор секций, каждая из которых представляет собой цилиндрический сосуд 8, сообщающихся между собой посредством соединительных каналов 9, которые выполнены в виде трубок, последовательно соединяющих цилиндрические сосуды между собой сверху и снизу с образованием единого объема емкости 7. Цилиндрические сосуды 8 размещены в корпусе вертикально по всей его высоте и в стенке каждого из них имеются равномерно расположенные кольцеобразные утолщения 10.

Цилиндрические сосуды могут выполняться и без утолщений, но в этом случае структура материала, из которого они изготовлены, должна обеспечивать разрыв цилиндрического сосуда в поперечном (а не в продольном) направлении в случае его разрушения.

В стенке каждого цилиндрического сосуда 8 между кольцеобразными утолщениями 10 выполнены углубления 11, выполняющие функции разрывных мембран в случае превышения давления в емкости 7 выше допустимой величины, так как стенка цилиндрического сосуда 8 в этом месте имеет ослабленные локальные участки фиксированного размера.

Один из цилиндрических сосудов 8 размещен в центре корпуса 1 вдоль его продольной оси и герметично присоединен к выпускному клапану 4 и трубке 6 посредством отростка 12. Наружная поверхность емкости 7 (в данном варианте наружная поверхность цилиндрических сосудов 8) образует с внутренней поверхностью корпуса полость 13, сообщенную с атмосферой и имеющую свободный объем, выполняющий роль демпфирующего средства при аварийном сбросе рабочей среды в атмосферу.

Кроме того, при этом свободный объем полости 13 способствует созданию противодавления, которое снижает напряжение на стенках цилиндрических сосудов 8, обеспечивая тем самым целостность остальных цилиндрических сосудов. Емкость 7 выполнена из мягкого гибкого материала. В рассматриваемом варианте использован полиэтилен высокой плотности или композиты на основе "Kevlar", обеспечивающий минимальную массу емкости 7 и отсутствие осколков и острых кромок при ее разрушении. Внутри емкости 7 (цилиндрическом сосуде 8, размещенном в центре корпуса 1) размещена трубка 6 так, что нижний ее торец расположен вблизи дна емкости (вблизи дна цилиндрического сосуда 8), т.е. трубка 6 представляет собой сифонную трубку. Между корпусом и емкостью 7 (цилиндрическими сосудами 8) размещены распорные прокладки 14, 15, выполненные из упругого материала, в качестве которого использована, например, резина.

Распорные прокладки 14, 15 обеспечивают необходимую жесткость крепления емкости 7 внутри корпуса 1 и предохраняют его от возможных деформаций.

Полость 13 корпуса сообщена с атмосферой посредством отверстий 16, выполненных в стенке корпуса, равномерно размещенных по его периметру и симметричных относительно его продольной оси. Величину суммарной площади проходных сечений отверстий 16 определяют расчетно-экспериметальным путем с учетом параметров конкретной конструкции (объема и диаметра корпуса 1, диаметра цилиндрических сосудов 8 емкости 7, величины допустимого избыточного давления в корпусе) и физико-химических характеристик используемой рабочей среды. Отверстия 16 покрыты легкоразрушающейся лакокрасочное покрытие, которое защищает полость 13 корпуса от засорения.

Отношение площадей проходных сечений выпускного клапана 4 и форсунки 3 распылительной головки 2 меньше 1. В рассматриваемом варианте выполнения аэрозольного баллончика это отношение равно 0,18 и обеспечивает хорошее качество распыления при безопасной эксплуатации арозольного баллончика.

Аэрозольный баллончик (фиг.5-8) второй вариант.

Конструкцию данного варианта целесообразно применить, когда в качестве распыляемого вещества использованы, например, краски или лаки, при распылении которых недопустимы газообразные включения.

Конструкция второго варианта аэрозольного баллончика отличается от описанной тем, что емкость 7 выполнена из двух частей 17, 18, установленных одна над другой и изолированных между собой. В верхней части 17 емкости 7 содержится распыляемое вещество, а в нижней части - сжиженный газ (сжиженный углекислый газ). Верхняя часть 17 емкости 7 имеет возможность сжатия вдоль продольной оси, выполнена из тонкого эластичного материала, например в виде сильфона.

В верхнем торце верхней части 17 емкости 7 имеется отросток 19, направленный внутрь этой части емкости и предназначенный для герметичного ее соединения с выпускным клапаном 4. Трубка 6 размещена внутри этой части 17 емкости 7 так, что нижний торец трубки 6 находится на уровне нижней кромки выпускного клапана 4. В нижней части корпуса установлена опора 20, в которой закреплены нижняя часть 18 емкости 7 и гибкий рукав 21, образующий с этой частью 18 емкости 7 замкнутый объем, т.е. внутренние полости гибкого роукава 21 и нижней части 18 емкости 7 герметично соединены. Гибкий рукав 21 в исходном положении завернут вовнутрь и уложен в нижней части 18 емкости 7 (на чертеже показано пунктиром), при этом он имеет возможность взаимодействия с дном верхней части 17 емкости 7 после заполнения нижней части 18 емкости 7 сжиженным газом. Гибкий рукав 21 имеет возможность выворачивания под действием давления паров сжиженного газа для сжатия верхней части 17 емкости 7.

Опора 20 предназначена для того, чтобы гибкий рукав 21 в поцессе своего выворачивания и передаче усилия на сжатие верхней части 17 емкости 7 опирался не на нижнюю часть 18 емкости 7, а через опору 20 - на корпус 1. Гибкий рукав 21 выполнен сужающимся кверху для свободного выворачивания. Нижняя часть 18 емкости 17 и гибкий рукав выполнены из мягкого гибкого материала на основе полиэфирных пленок, например, марки "Kevlar". Между дном верхней части 17 емкости 7 и опорой 20 размещена жесткая прокладка 22, которая имеет кольцеобразный паз 23 на наружной поверхности, а дно верхней части 17 емкости 7 имеет адекватную форму.

Паз 23 предназначен для размещения в нем гофр верхней части 17 емкости 7, которая выполнена в виде сильфона при ее сжатии, при этом его глубина выбирается с учетом высоты верхней части 17 емкости 7 в конечном сжатом положении. Поверхность жесткой прокладки 22, обращенная к опоре 20, в своей центральной части имеет углубление 22а конической формы для фиксации в нем гибкого рукава 21 при его выворачивании и сжатии верхней части 17 емкости 7. Гибкий рукав 21 взаимодействует с дном верхней части 17 емкости 7 через жесткую прокладку 22. На поверхности жесткой прокладки 22, обращенной к дну верхней части 17 емкости, имеется углубление 22в для размещения отростка 19 с выпускным клапаном 4.

Отверстия 16 корпуса расположены, как описано выше, с той лишь разницей, что они размещены в нижней части корпуса 1 в зоне расположения нижней части 18 емкости 7. На внешней боковой поверхности корпуса выполнен желоб 24 с рисками 25 уровня, в котором размещена нить 26 с возможностью перемещения. Один из концов нити 26 пропущен сквозь одно из отверстий 16 корупса 1 и соединен с жесткой прокладкой 22.

Аэрозольный баллончик (фиг.9, 10), третий вариант.

Конструкцию данного варианта целесообразно применить, когда в качестве распыляемого вещества использованы, например, слезоточивая жидкость, или когда компоненты рабочей среды, размещенные в разных частях емкости 7, при их соединении вступают в химическую реакцию с получением требуемого эффекта.

Конструкция третьего варианта аэрозольного баллончика отличается от второго варианта выполнения тем, что нижняя часть 18 емкости 7 соединена с выпускным каналом 5 распылительной головки 2. Для этого в верхнем торце корпуса установлен дополнительный клапан 27, соединенный с одной стороны с выпускным каналом 5 посредством дополнительного канала 28, образованного в распылительной головке 2, с другой стороны дополнительный клапан 27 герметично соединен с дополнительной трубкой 29, которая герметично соединена с нижней частью 18 емкости 7. Дополнительная трубка 29 размещена вдоль стенки корпуса, примыкая к ней, и изогнута в местах соединения с дополнительным выпускным клапаном 27 и нижней частью 18 емкости 7.

Нижняя часть 18 емкости 7 выполнена аналогично емкости, описанной в первом варианте выполнения и представляет собой набор секций, каждая из которых представляет собой цилиндрический сосуд 30. Гибкий рукав 21, закрепленный в опоре 20, в исходном положении размещен внутри одного из цилиндрических сосудов 30 (в данном варианте выполнения - в центральном цилиндрическом сосуде).

В случае, когда площадь поперечного сечения гибкого рукава 21 недостаточна для обеспечения необходимого давления распыляемого вещества в верхней части 17 емкости 7, таких гибких рукавов 21 может быть несколько.

Предлагаемый аэрозольный баллончик (фиг.1-4) работает следующим образом.

После заправки емкости 7 рабочей средой в ней устанавливается избыточное давление, соответствующее давлению насыщенных паров данной рабочей среды (включающей в данном примере ароматизированное вещество и сжиженный углекислый газ), при данной температуре окружающего воздуха.

При нажатии на распылительную головку 2 открывается выпускной клапан 4, вследствие чего рабочая среда, проходя по трубке 6, поступает в выпускной канал 5 расплительной головки 2 и через форсунку 3 истекает в атмосферу. Двухступенчатое расширение рабочей среды (емкость 7 - распылительная головка 2, распылительная головка 2 - атмосфера) обеспечивает высокое качество распыления рабочей среды без образования конгломератов твердых частиц ("сухого льда").

За счет наличия перепада давлений между емкостью 7 и выпускным каналом 5 распылительной головки 2 сжиженный газ, содержащийся в рабочей среде, частично испаряется и поэтому через форсунку 3 истекает газожидкостная смесь. Степень газификации сжиженного газа внутри распылительной головки 2 зависит от физических свойств этого газа и выбранной величины давления внутри выпускного канала 5 распылительной головки 2. Освобождающийся объем внутри емкости 7 заполняется испаряющимся сжиженным газом, тем самым постоянно поддерживается давление, равное давлению насыщенных паров рабочей среды, и так далее до полного опорожнения емкости в баллончике.

Особое внимание уделено безопасности эксплуатации аэрозольного баллончика.

Для нормального функционирования аэрозольного баллончика устанавливается диапазон рабочих температур с верхним пределом, определяемым прочнотсным характеристиками материала емкости 7 (например, 80оС).

При превышении температуры выше критической величины происходит разгерметизация (разрыв) емкости 7 и рабочая среда истекает в атмосферу через отверстия 16 в корупсе 1 баллончика. При этом обеспечивается целостность корпуса и безопасность окружающих (пользователя). Надежность в обеспечении безопасности эксплуатации аэрозольного баллончика достигается прочностью емкости 7, наличием ослабленных локальных участков, имеющих углубления 11, наличием свободного объема в полости 13 корпуса, обеспечивающего противодавление, конструкцией емкости 7, состоящей из набора отдельных секций, сообщающихся между собой соединительным каналами 9 с ограниченным проходным сечением.

Процесс разгерметизации емкости 7 и сброса рабочей среды в атмосферу происходит следующим образом.

При взрастании давления в емкости 7 выше критического происходит разрыв одного из ослабленных участков, имеющих углублений, рабочая среда, расширяясь, заполняет свободный объем полости 13 и, прорвав легкоразрушающуюся пленку 16а, истекает через отверстия 16 корпуса 1 в атмосферу.

Благодаря равномерному размещению отверстий 16 в стенке корпуса результирующая сила реактивных струй равна нулю, что исключает какое-либо перемещение аэрозольного баллончика в пространстве. Давление в свободном объеме полости 13 корпуса 1 повышается (но остается ниже допустимой величины) и создается противодавление по отношению к емкости 7. Перепад давлений на стенках емкости 7 уменьшается, а следовательно, уменьшается и напряжение на стенки емкости 7, что обеспечивает целостность остальных секций емкости 7 до полного ее опорожнения.

Если давление в емкости 7 будет продолжать расти, то произойдет разрыв еще одного ослабленного локального участка, имеющего углубления 11, и т.д. Наступает момент, когда суммарная площадь проходных сечений разорвавшихся ослабленных локальных участков будет превышать суммарную площадь проходных сечений соединительных каналов 9. С этого момента расход рабочей среды из емкости 7 будет уже определяться проходными сечениями соединительных каналов.

Кроме того, можно рассмотреть ситуацию, когда разрушение емкости 7 происходит в результате невыявленного производственного дефекта.

Суммарная площадь проходных сечений отверстий 16 корпуса обеспечивает сброс рабочей среды при полном разрушении одной секции емкости 7 (разрыв на две части в поперечном направлении). Наиболее слабое по прочности место всегда только одно, поэтому возможно единовременное разрушение только одной секции, после чего обеспечивается сохранность остальных секций емкости 7 до полного истечения рабочей среды.

Аэрозольный баллончик, второй вариант выполнения емкости которого представлен на фиг.5-8, работает следующим образом.

При работе этого варианта аэрозольного баллончика обеспечивается вытеснение и распыление распыляемого вещества, не содержащего сжиженный газ, возможность варьирования давления вытеснения распыляемого вещества из емкости 7 баллончика, задаваясь требуемой величиной этого давления на стадии изготовления баллончика (путем изменения геометрических размеров гибкого рукава 21).

После заправки верхней части 17 емкости 7 распыляемым веществом (лаком или краской), а нижней части 18 емкости 7 - сжиженным газом, например углекислым газом, в результате давления насыщенных паров сжиженного газа возникает сила, которая выворачивает гибкий рукав 21 и он, упираясь в жесткую прокладку 22, сжимает верхнюю часть 17 емкости 7 в продольном направлении. В результате в верхней части 17 емкости 7 давление повышается до определенной величины. При нажатии на распылительную головку 2 открывается выпускной клапан 4 и распыляемое вещество под действием давления вытесняется в атмосферу.

По мере истечения распыляемого вещества и сжатия верхней части 17 емкости 7 происходит выворачивает гибкого рукава 21 из нижней части 18 емкости 7, а возникающий свободный объем внутри гибкого рукава 21 заполняется испаряющимся сжиженным газом, при этом величина давления в нижней части 18 емкости 7 остается равной давлению насыщенных паров сжиженного газа. В процессе вытеснения распыляемого вещества из верхней части 17 емкости 7, перемещения жесткой прокладки 22 вверх вдоль оси корпуса 1 и выворачивания гибкого рукава 21 происходит уменьшение площади контакта гибкого рукава с жесткой прокладкой 22, так как гибкий рукав выполнен сужающимся кверху.

Несмотря на уменьшение площади контакта величина силы воздействия на жесткую прокладку 22, а через нее - и на верхнюю часть 17 емкости 7 и связанная с ней величина избыточного давления в верхней части 17 емкости 7 остаются неизменными, чему способствуют свойства материала, из которого изготовлен гибкий рукав 21. За счет гибкости материала рукава усилие воздействия на верхнюю часть 17 емкости 7 определяется не площадью контакта гибкого рукава 21 с жесткой прокладкой 22, а величиной его максимальной площади поперечного сечения, которая строго фиксирована в месте его соединения с опорой 20 и остается неизменной. В целом же величина давления вытеснения распыляемого вещества зависит от величины давления насыщенных паров сжиженного газа в нижней части 18 емкости 7 и соотношения максимальных площадей поперечных сечений гибкого рукава 21 и верхней частью 17 емкости 7 (пренебрегая сопротивлениям верхней части 17 емкости 7 сжатию, а гибкого рукава 21 - выворачиванию). А это значит, что для аэрозольного баллончика с заданным диаметром корпуса величину избыточного давления вытеснения распыляемого вещества можно варьировать (редуцировать), изменяя максимальный диаметр гибкого рукава 21 в месте соединения с опорой 20, выбирая, в соответствии с этим число гибких рукавов 21.

Величину избыточного давления в выпускном канале 5 выбирают исходя из безопасности эксплуатации и получения желаемого качества распыления, при этом варьирование величины давления осуществляют путем изменения площади проходного сечения форсунки 3, задаваясь величиной расхода распыляемого вещества.

При необходимости улучшения качества распыления, распыляемое вещество может быть насыщено газообразным углекислым газом на стадии заправки верхней части 17 емкости 7. Безопасность эксплуатации аэрозольного баллончика аналогична описанной.

Кроме того, распыляемое вещество, содержащееся в верхней части 17 емкости 7, остается внутри корпуса 1 даже в случае разрушения емкости 7, так как разрушаться может только нижняя часть 18 емкости, содержащая сжиженный газ, а это приводит к сбросу избыточного давления в верхней части 17 емкости 7.

Аэрозольный баллончик, третий вариант выполнения емкости 7 которого представлен на фиг.9 - 10, работает следующим образом.

При работе этого варианта обеспечивается улучшение качества распыления при сохранении особенностей второго варианта (раздельное содержание распыляемого вещества и сжиженного газа в емкости 7 и варьирование величиной избыточного давления распыляемого вещества).

При нажатии на распылительную головку 2 открываются выпускной клапан 4 и дополнительный клапан 27, после чего распыляемое вещество из верхней части 17 емкости 7 и сжиженный газ из нижней части 18 емкости 7 поступают соответственно через трубку 6 и дополнительную трубку 29 в выпускной канал 5 и дополнительный канал 28, происходит их смещение и далее газожидкостная смесь истекает через форсунку 3 в атмосферу.

Необходимое для качественного распыления соотношение между величинами расходов распыляемого вещества и сжиженного газа, а также их абсолютные значения выбираются с учетом соотношения площадей проходных сечений выпускного клапана 4 и дополнительного клапана 27, а также абсолютных значений этих величин (в зависимости, также, от перепада давлений, физических параметров распыляемого вещества и сжиженного газа и других параметров).

Величина давления истечения смеси распыляемого вещества и сжиженного газа (избыточное давление в выпускном канале 5) определяется величиной расхода этой смеси и проходным сечением форсунки 3.

Безопасность эксплуатации этого варианта аэрозольного баллончика аналогична описанному выше.

Использование рассмотренного аэрозольного баллончика обеспечивает его безопасную эксплуатацию при использовании экологически чистой рабочей среды и высокое качество ее распыления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ ПИСТОЛЕТ ХАСАНОВА | 1991 |

|

RU2086880C1 |

| ОДНОРАЗОВЫЙ КОНТЕЙНЕР, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ И СПОСОБ ОКАЗЫВАНИЯ НА НЕГО ДАВЛЕНИЯ | 2011 |

|

RU2529511C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РОЗЖИГА И РАЗДУВАНИЯ ОГНЯ | 2006 |

|

RU2380617C2 |

| АЭРОЗОЛЬНЫЙ РАСПЫЛИТЕЛЬ (ВАРИАНТЫ) | 2001 |

|

RU2268216C2 |

| УСОВЕРШЕНСТВОВАННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 1998 |

|

RU2178345C2 |

| УСОВЕРШЕНСТВОВАННАЯ РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА | 2016 |

|

RU2726551C2 |

| УСТРОЙСТВО РАСПЫЛЕНИЯ С ФУНКЦИЯМИ АЭРОЗОЛЬНОГО УСТРОЙСТВА ("FLAIROSOL") | 2011 |

|

RU2577264C2 |

| УСОВЕРШЕНСТВОВАННАЯ РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА | 2016 |

|

RU2703788C2 |

| РАНЦЕВЫЙ ОГНЕТУШИТЕЛЬ | 2010 |

|

RU2414269C1 |

| КЛАПАННЫЙ УЗЕЛ | 2015 |

|

RU2676143C2 |

Использование: в аэрозольных упаковках в качестве автономных устройств для вытеснения и распыления различных веществ, например дезодорантов, лаков, красок, масел и др. , используемых в парфюмерной промышленности. Сущность изобретения: при нажатии на распылительную головку 2 открывается выпускной клапан 4 и рабочая среда по трубке 6 поступает в выпускной канал 5 и через форсунку 3 - в атмосферу. Двухступенчатое расширение рабочей среды обеспечивает высокое качество распыления рабочей среды без образования конгломератов твердых частиц. Освобождающийся объем внутри емкости 7 заполняется испаряющимся сжиженным газом, тем самым постоянно поддерживается давление, равное давлению насыщенных паров. В случае разгерметизации емкости сброс рабочей среды в атмосферу происходит следующим образом: при возрастании давления в емкости выше критического происходит разрыв одного из ослабленных участков, имеющих углубления, рабочая среда, расширяясь, заполняет свободный объем полости 13 и, прорвав легкоразрушающуюся пленку 16, истекает через отверстие 16 в атмосферу. 9 з.п. ф-лы, 10 ил.

| Патент США N 3477195, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1994-11-30—Публикация

1991-03-20—Подача