Изобретение относится к технологии получения оксида цинка электротермическим методом, в частности к устройствам получения цинка для варисторов.

Окись цинка производится в больших масштабах для получения пигмента, используемого в лакокрасочной промышленности.

Кроме того, она применяется в производстве фотобумаги, люминофоров, парфюмерии и т.п.

Начиная с 70-х годов, для защиты электрооборудования от перенапряжения применяются варисторы с высокой степенью нелинейности, изготавливаемые на основе оксида цинка.

Применение аппаратов с варисторами решает проблему защиты высоковольтного оборудования от грозовых и коммутационных перенапряжений, возможно также применение их для защиты бытовой электроники (персональных компьютеров, телевизоров, видеомагнитофонов и т.п.).

Известны различные способы получения оксида цинка, например, технологии применения шахтной печи, в качестве основного реактора получения оксида цинка (Лакерник М.М. Электротермия и металлургия меди, свинца, цинка. М.: Металлургия, 1971).

Оксид цинка получают из цинкосодержащего агломерата в вертикальной шахтной печи, имеющей камеры испарения и окисления. По высоте печи на разной высоте расположены графитовые электроды, посредством которых обеспечивается подвод электроэнергии в реакционную зону. Для выпуска паров цинка в камеру дожигания в ней имеется несколько отверстий. Газы просасывают эксгаустером через водоохлаждаемый трубчатый холодильник и циклон, а перед поступлением в рукавный фильтр, в котором оксид цинка улавливается, его еще раз охлаждают.

К недостаткам известной технологии относятся получение оксида цинка с большим количеством примесей; большой удельный расход электроэнергии ( ≈2,3 кВт˙ ч/кг); применение дефицитного кокса; сложность получения, необходимого для производства варисторов, гранулометрии оксида цинка.

Известная установка [1], содержащая циклонные испарительную и окислительные камеры, разделенные перегородкой, устройство для приготовления и подачи продуктов высокотемпературной конверсии газового топлива.

Испарительная камера выполнена с наклоном (5-15о) относительно горизонтальной оси в сторону окислительной. Обе камеры снабжены шлакоотводами, размещенными в нижней части камер перед перегородками.

Температура в камере окисления поддерживается в пределах 1500-3000оС, благодаря чему достигается снижение энергозатрат, так как позволяет использовать тепло реакции окисления для испарения металлического цинка.

Однако при такой температуре испарение цинка происходит при значительно более низкой температуре (950оС), и учитывая то, что реакция окисления является экзотермической, поддерживать такую высокую температуру нецелесообразно вследствие энергетического охлаждения газов, что ведет к росту газовых выбросов в атмосферу.

Известен термический метод производства оксида цинка в кварцевых муфельных печах с нагревом их природным газом, с последующим окислением паров цинка.

Кварцевая муфельная печь может иметь форму стакана или трубки и представляет одновременно камеру плавления и испарения.

Измельченный металлический цинк загружают в кварцевый стакан, расположенный горизонтально, таким образом, что часть стакана через стенку выходит в камеру окисления.

Для предотвращения вытекания расплавленного цинка открытое отверстие стакана замуровывается огнестойким материалом.

Нагрев осуществляется путем сжигания природного газа при 850-1050оС до тех пор, пока весь цинк не испарится. Пары цинка, выходя из оставленного отверстия в стакане, в камере окисления смешиваются с воздухом, подаваемым в камеру с большим избытком.

Далее поток из оксида цинка и воздуха направляется в пылеосадительную камеру, где осаждаются наиболее крупные частицы оксида цинка, проходит через циклон и поступает в рукавные фильтры, улавливающие мелкую фракцию оксида цинка, а очищенный воздух через вентилятор выбрасывается в атмосферу.

Указанная технологическая схема получения оксида цинка имеет следующие недостатки: процесс получения является полупериодическим, так как лимитируется временем полного испарения периодически загружаемого цинка; использование в качестве топлива природного газа, поступающего в камеру нагрева через горелки, не позволяет стабильно получать качественный продукт, так как имеется местный перегрев, а плавление и испарение происходят неравномерно по длине трубки (стакана).

Кроме того, из-за природного газа и большого избытка воздуха удельный расход теплоэнергия на 1 кг значителен, а в атмосферу выбрасывается большое количество продуктов сгорания и недожога природного газа.

Конструктивное выполнение основного агрегата - печи не позволяет автоматизировать процесс получения оксида цинка.

К качеству оксида цинка для производства варисторов предъявляются специфические требования, а именно: чистота как марки "ХЧ", т.е. массовая для ZnO не менее 99,5%; удельная поверхность в диапазоне 5-10 м2/г; форма кристаллов ZnO - призматическая, размер не более 0,5 мкм.

Целью изобретения является увеличение выхода фракции, годной для производства варисторов, снижение удельных энергозатрат и газовых выбросов в атмосферу.

Цель достигается тем, что в известную технологическую схему, включающую муфельную печь, имеющую узел загрузки исходной шихты, камеры испарения и окисления, осадительную камеру, а также систему очистки и улавливания продукта, состоящую из циклона, охладителя, рукавного фильтра и выходного вентилятора, внесены изменения: узел загрузки выполнен в виде шлюзовой камеры; камера испарения разделена на две - плавления и испарения, соединенные между собой калибровочным отверстием; каждая из камер снабжена индивидуальным электронагревателем, причем камера плавления выполнена в виде трубы из футеровочного материала, вставленного в металлическую трубу из магнитного материала, покрытого теплоизоляцией, на которой расположена индукционная обмотка; камера испарения также выполнена в виде трубы из футеровочного материала, вставленной в трубу из нержавеющей стали, являющейся нагревателем сопротивления; камера окисления снабжена дополнительным тангенциальным патрубком, соединенным с выходом вентилятора; кроме того, между пылеосадительной камерой и циклоном дополнительно введен узел смешения пылегазового потока и охлаждающего воздуха, поступающего с дополнительного теплообменника, используемого для охлаждения газового потока после вентилятора.

Размеры камеры испарения и калибровочного отверстия выбираются таким образом, чтобы обеспечить заданные удельные скорости плавления и испарения цинка.

За счет разделения процесса плавления и испарения стала возможна механизация загрузки цинка с подачей его через шлюзовой затвор.

Использование различных способов электрического нагрева камер плавления и испарения позволяет улучшить качество получаемого оксида цинка за счет равномерного нагрева по всей длине камер и поддержания определенного температурного режима на каждой из этих стадий, а также снизить удельные теплозатраты на получение 1 кг готового продукта.

Замена теплоносителя - природного газа на электрический нагрев, а также введение в технологическую схему конструктивных узлов, позволяющих снизить пылегазовые выбросы в атмосферу, и отсутствие продуктов сгорания природного газа улучшают экологию окружающей среды.

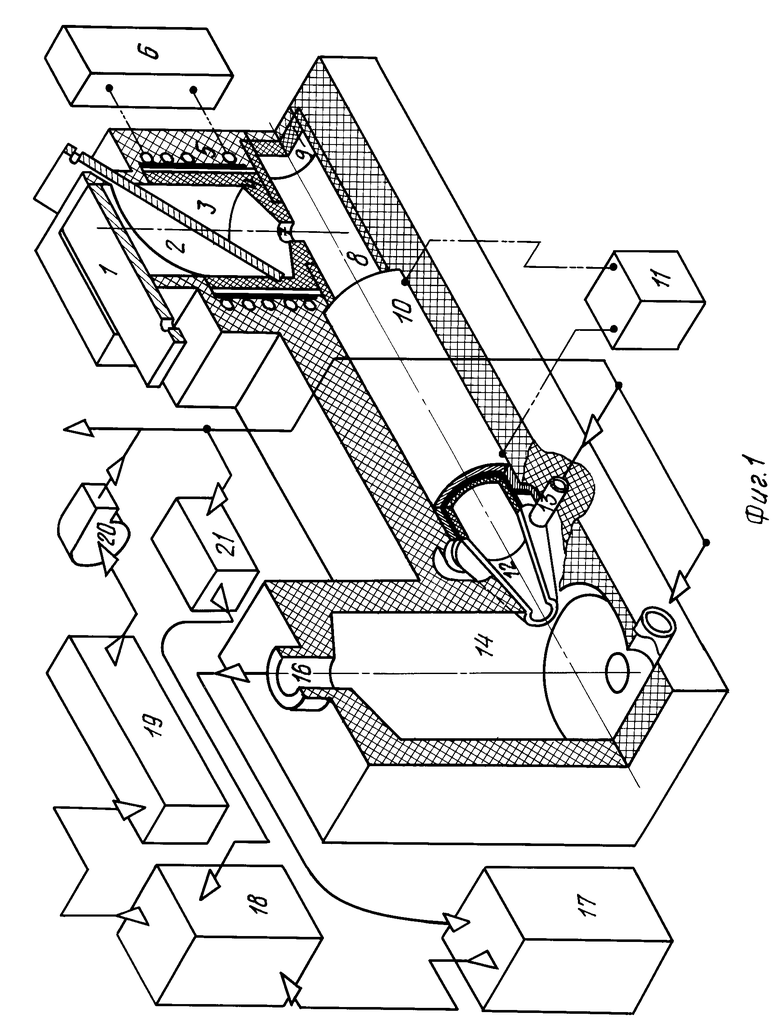

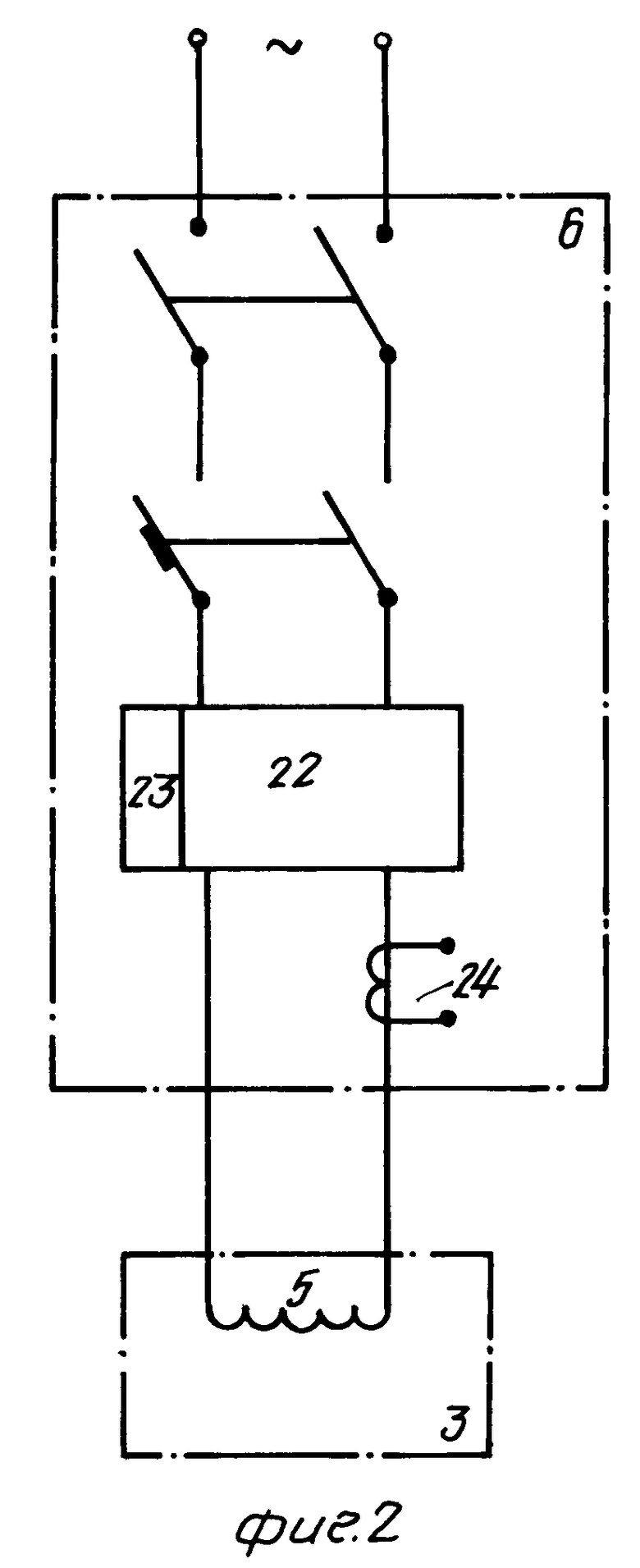

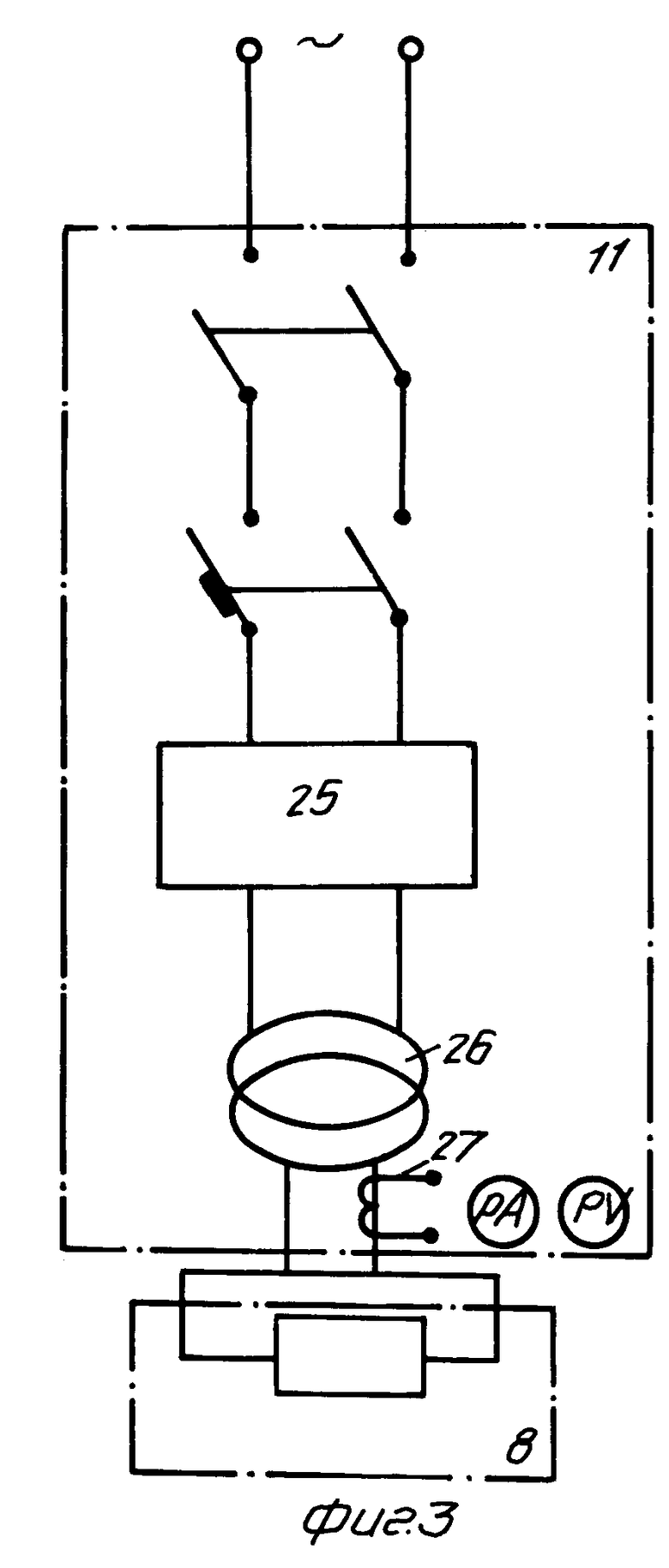

На фиг. 1 показана конструкция установки для получения оксида цинка; на фиг. 2 - схема электропитания камеры плавления (индуктора); на фиг. 3 - то же, камеры испарения (нагреватель сопротивления).

На фиг. 1 показана печь, содержащая узел 1 загрузки, снабженный шлюзовым затвором 2, камеру 3 плавления, выполненную и виде трубы из теплостойкого материала, вставленную в цилиндр 4 из магнитного материала, снабженный индуктором 5, соединенным с индивидуальным источником 6 питания.

Камера плавления имеет калибровочное отверстие 7, сообщающееся с камерой 8 испарения, имеющей форму трубы, выполненной из футеровочного материала 9 и вставленной в трубу 10 из нержавеющей стали, соединенную с источником 11 электропитания.

Камера испарения снабжена форсункой 12, имеющей тангенциальный патрубок 13, и соединена с камерой 14 окисления, снабженной входным 15 и выходным 16 патрубками.

Кроме печи установка для получения оксида цинка включает пылеосадительную камеру 17, соединенную с узлом 18 смешения, систему 19 очистки пылегазовой смеси и улавливания готового продукта, вентилятор 20 и теплообменник 21, соединенный с узлом смешения.

Принципиальная электрическая схема питания установки (фиг. 2) включает два источника 6 и 11 питания, соответственно камер плавления 3 и испарения 8.

Источник 6 содержит тиристорный регулятор 22 напряжения, соединенный с устройством 23 и индуктором 5, а также трансформатор 24 тока для измерения тока индуктора.

Источник 11 содержит регулятор 25 напряжения и силовой понижающий трансформатор 26, а также трансформатор 27 тока и вольтметр.

Установка работает следующим образом.

В печь через узел 1 загрузки, представляющий шлюзовой затвор 2, поступает 20 кг/ч цинка марки ЦВ, который плавится в плавильном камере 3, выполненной из огнеупорного футеровочного материала, например графита, углеграфита, кварцита, заключенного в цилиндр 4 из магнитного материала, на котором крепится индуктор 5. Тепловой режим в камере плавления поддерживают за счет регулировки тока от источника 6 питания таким образом, чтобы в корпусе плавильной камеры преобразователь в тепловую 3 кВт электроэнергии в час, причем 30% этой энергии рассеивается во внешнюю среду и 70% тепловой энергии передается внутрь камеры, диаметр которой составляет 0,25 м, а высота 0,5 м. Объем камеры 0,0245 м3, и интенсивность поглощения тепловой энергии 122,45 кВт/м3.

Коэффициент заполнения камеры плавления цинком равен 0,15. Температура в камере плавления поддерживается в пределах 450-470оС и регистрируется на самописце типа КСП-4.

Цинк расплавляется через калибровочное отверстие 7, размер которого зависит от производительности установки и определяется исходя из истечения расплава, поэтому стараются высоту расплава в камере поддерживать постоянной.

В этом случае:

Q =

(1) где Q - скорость истечения расплава, мм/мин;

(1) где Q - скорость истечения расплава, мм/мин;

μ - вязкость расплава, пуаз;

d - диаметр калибровочного отверстия, мм;

g - ускорение свободного падения 981 мм/с2;

Н - высота расплава в камере.

После преобразования формула (1) имеет вид:

d =  , (2)

, (2)

где K =

Затем расплав поступает в камеру 8 испарения, выполненную по принципу труба в трубе, причем сам корпус выполнен из того же футеровочного материала, что и камера плавления, а наружная труба из нержавеющей стали.

Внутренние размеры камеры: 0,075 м, длина 1,3 м.

Электрическая мощность установки в 16 кВт обеспечивается путем прохождения тока 5000 А по металлическому корпусу от источника 11 электропитания, представляющего силовой трансформатор 26, соединенный с регулятором 25 напряжения.

Корпус камеры испарения имеет размеры: наружный диаметр 0,235 м, длина 1,4 м, толщина стенки 3 мм, а электросопротивление 1,02˙ 10-6 Ом˙ м.

Интенсивность выделения энергии и распределения теплового потока по поверхности камеры составляет 17,4 кВт/м2, а температура 1000-1050оС.

Удельную скорость испарения с зеркала расплава поддерживают в пределах 60-67 кг/м2 ˙ч. Пары цинка поступают через форсунку 12 в камеру 14 окисления, куда снизу подается воздух, а по тангенциальному патрубку 13 пылегазовый поток с выхода вентилятора 20. Содержание кислорода в нем 18,5 мас.%., а температура 100оС.

Потоки организованы таким образом, чтобы длительность контакта не была меньше 2 с.

Из камеры окисления пылегазовый поток поступает в пылеосадительную камеру 17, где осаждаются частицы размером более 3,5 мкм, а остальной поток поступает в узел 18 смешения, в который одновременно поступает 2270 нм3/ч пылегазовой смеси, прошедшей через систему 19 газоочистки, состоящую из циклона и рукавного фильтра и охлажденной до 20оС в теплообменнике 21. Сюда же подается воздух в количестве 230 нм3/ч с той же температурой для пополнения системы кислородом.

Охлажденный газовый поток оксида цинка проходит через систему 19 газоочистки (циклон и рукавный фильтр), где улавливаются остатки оксида цинка, который годен для производства варисторов.

Пылегазовый поток после системы проходит через вентилятор 20, 230 нм3/ч его выбрасывается в атмосферу, 2270 нм3/ч проходит через теплообменник 21, где охлаждается с 100 до 20оС, поступает в камеру смешения, а 320 нм3/ч поступает в камеру окисления неохлажденным прямо с выхода вентилятора.

Таким образом, из 1 кг цинка получается 1 кг его оксида, годного для производства варисторов.

Расход энергии составил 0,95 кВт˙ ч/кг с учетом КПД электростанции, выбросы в атмосферу составили 0,6 г/кг.

Химический состав оксида цинка, мас.%, содержание основного вещества 99,7; контролируемые примеси: железо 0,0008; хлориды 0,001; свинец 0,005; содержание остальных контролируемых примесей не превышает 0,0001.

По гранулометрии: 65% частиц имеют размер менее 1 мкм, 92% частиц - менее 3 мкм.

Удельная поверхность частиц 6 м2/г, игольчатая фракция отсутствует.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ДЛЯ ВАРИСТОРОВ | 1992 |

|

RU2046833C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННЕГО СОСТОЯНИЯ САМООБЖИГАЮЩЕГОСЯ ЭЛЕКТРОДА | 1992 |

|

RU2035126C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ КАРБИДА КАЛЬЦИЯ | 1993 |

|

RU2080534C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1992 |

|

RU2086522C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1999 |

|

RU2158659C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФОСФОРА В ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕЧИ | 1994 |

|

RU2081818C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 2002 |

|

RU2229960C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ФОСФОРИТНЫХ ОКАТЫШЕЙ | 1991 |

|

RU2008253C1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2074111C1 |

Изобретение относится к технологии получения оксида цинка, используемого для производства высоконелинейных сопротивлений - варисторов, применяемых в промышленности в качестве защиты электрооборудования и радиотехнических устройств от перенапряжения. Установка состоит из основного агрегата - печи, имеющей узел загрузки, камеры плавления, испарения и окисления, причем камеры плавления и испарения выполнены в форме цилиндров из футеровочного материала, вставленные в металлические корпуса, являющиеся источниками электронагрева. Корпус камеры окисления снабжен индуктором, а корпус камеры испарения соединен непосредственно с источником электропитания. Кроме печи в состав установки входит пылеосадительная камера, камера смешения, система газоочистки и улавливания продукта, вентилятор и теплообменник, используемый в качестве холодильника. 4 з.п.ф-лы, 3 ил.

d =  ,

,

где d - диаметр калибровочного отверстия;

H - высота расплава;

Q - скорость истечения;

K - коэффициент пропорциональности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для получения окиси цинка | 1981 |

|

SU1019203A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1994-11-30—Публикация

1992-09-16—Подача