Изобретение относится к покрытию материалов и может быть использовано в строительной и других отраслях промышленности для производства декоративных отделочных материалов и архитектурного стекла, особенно для получения на нем тонкопленочных покрытий.

Известен способ реактивного осаждения окиси индия, заключающийся в предварительном нагреве до 400оС подложки для активирования ее обрабатываемой поверхности и магнетронном распылении сплава индия с оловом в смеси инертного газа с кислородом. Контроль состава плазмы в разряде магнетрона проводят спектральным методом.

Однако предварительный нагрев подложки приводит к ее деформации, что в ряде случаев вообще недопустимо. Кроме того, требование нагрева резко ограничивает класс используемых для подложки материалов.

Эти недостатки устраняются в способе реактивного осаждения покрытий из сплавов металлов и полупроводников, включающем осаждение на подложку пара материала мишени магнетронного катода и воздействие на осаждаемое покрытие плазмой тлеющего разряда, который создают с помощью специального катода.

Данный способ из-за использования плазмы тлеющего разряда не позволяет получить направленный поток плазмы высокой плотности, это приводит к снижению скорости реактивного осаждения покрытия, а высокое давление газа, создаваемое в плазме тлеющего разряда, приводит к изменению свойств покрытия, поскольку при высоком давлении в покрытии остаются атомы рабочего газа, которые не позволяют получить покрытие высокой плотности.

Описанный выше способ реализован в устройстве, содержащем магнетронный катод с анодом и системой подачи инертного газа, а также анод тлеющего разряда с системой подачи реактивного газа. Зона обработки и зона, в которой создается плазма тлеющего разряда, разделены диафрагмой.

Этому устройству присущи все недостатки способа, а также низкая производительность из-за необходимости дополнительного диафрагмирования зоны обработки.

Известен способ нанесения покрытия на подложку, по которому формируют в атмосфере рабочего газа поток плазмы и поток атомов материала мишени магнетронного источника и осаждают покрытие путем взаимодействия этих потоков в процессе одновременной обработки подложки этими потоками.

Данный способ не позволяет получить быстрого роста качественного покрытия.

Описанный выше способ реализован в устройстве для нанесения покрытий на подложку в вакууме, содержащем вакуумную камеру, размещенные в ней по меньшей мере один магнетронный источник с мишенью, обращенной распыляемой поверхностью к подложке, и по меньшей мере один узел плазмообразования с возбуждением плазмы в разряде со скрещенными электрическим и магнитным полями. Узел плазмообразования содержит полый магнитопровод с кольцевым щелевым выходным каналом, снабженный источником магнитного поля, и анод, расположенный внутри магнитопровода.

Устройство обладает теми же недостатками, что и способ.

Целью изобретения является повышение скорости роста покрытия высокого качества.

Цель достигается тем, что по способу нанесения покрытия на подложку, включающему формирование в атмосфере рабочего газа потока плазмы и потока атомов материала мишени магнетронного источника и осаждение покрытия путем взаимодействия этих потоков в процессе одновременной обработки подложки этими потоками, согласно изобретению формирование потока плазмы ведут в ионном источнике с разрядом в скрещенных электрическом и магнитном полях с образованием направленного ионного потока с энергией ионов 25-700 эВ и отношением плотности мощности к скорости осаждения покрытия 0,04-1 (Вт/см2)/(нм/с).

Преимуществом предлагаемого способа нанесения покрытия на подложку является повышение скорости роста покрытия высокого качества, так как в скрещенных электрическом и магнитном полях создается направленный плазменный поток. Так, в разряде со скрещенными электрическим и магнитным полями электроны двигаются по замкнутой траектории, это приводит к повышению ионизации газа, т. е. к повышению плотности потока плазмы. Кроме этого, в большинстве случаев воздействие на осаждаемое покрытие направленным потоком позволяет повысить чистоту наносимых покрытий за счет преимущественного распыления атомов примесей, так как у них энергия связи ниже, из наносимого покрытия. В результате повышается плотность, коррозионная стойкость покрытия.

Энергия ионов в потоке плазмы предпочтительно должна составлять 25-700 эВ. Поток плазмы с энергией ионов меньше 25 эВ не дает значительного увеличения скорости осаждения покрытия высокого качества, так как такой поток плазмы приближается по своим свойствам к плазме тлеющего разряда и имеет очень низкую плотность. Если энергия ионов в потоке плазмы превышает 700 эВ, то это ведет к изменению структуры покрытия из-за того, что ионы рабочего газа "вбиваются" в материал покрытия, ухудшая его свойства.

Для создания оптимальных режимов процесса нанесения покрытия необходимо, чтобы отношение плотности мощности направленного потока плазмы на поверхности подложки к скорости осаждения покрытия было в диапазоне от 0,04 до 1 (Вт/см2)/(нм/с). При отношении менее 0,04 (Вт/см2)/(нм/с) плотность энергии выпадающей на поверхность подложки в виде ионного потока мала, что не дает преимуществ по сравнению с другими способами. При отношении более 1 (Вт/см2)/(нм/с) высокая плотность мощности потока плазмы приводит к тому, что поток увлекает рабочий газ и он "замуровывается" в кристаллическую решетку покрытия, а это разрыхляет структуру покрытия.

Предварительная перед нанесением покрытия обработка подложки направленным плазменным потоком, полученным в разряде со скрещенными электрическим и магнитным полями, активирует поверхность подложки на атомарном уровне. Это обеспечивает высокое качество очистки поверхности за счет распыления загрязнений подложки, а следовательно, повышает качество наносимого покрытия.

При реактивном осаждении покрытий реактивный газ или смесь реактивного и инертного газов активируют, пропускают его или ее через зону разряда со скрещенными электрическим и магнитным полями. Это приводит к локальному увеличению концентрации активированных атомов и молекул газа у поверхности подложки. В результате скорость роста покрытия увеличивается более чем в 2 раза. Также это позволяет уменьшить парциальное давление газа в вакуумном объеме, т.е. снизить расход газа.

Предлагаемый способ может быть осуществлен с помощью устройства для нанесения покрытия на подложку, содержащего вакуумную камеру, в которой размещены по меньшей мере один магнетронный катод с мишенью для создания атомарного потока и узел плазмообразования, в котором использован узел с возбуждением плазмы в разряде со скрещенными электрическим и магнитным полями, включающий в себя магнитную систему, выполненную в виде полого магнитопровода с источником магнитного поля, причем магнитопровод имеет замкнутый кольцевой щелевой выходной канал и анод, расположенный внутри магнитопровода вдоль зазора. Согласно изобретению узел плазмообразования и магнетронный катод расположены относительно друг друга с перекрытием создаваемых ими потоков, причем выходной канал обращен к подложке и устройство снабжено транспортером. Предложенное устройство обладает всеми преимуществами способа.

Для лучшей очистки и активации подложки перед магнетронным катодом по ходу движения подложки устанавливают второй узел плазмообразования.

Расположение магнетронного катода и первого узла плазмообразования концентрично относительно друг друга позволяет добиться более полного взаимодействия потоков, создаваемых ими. Такое расположение дает возможность сделать общий для магнетронного катода и узла плазмообразования магнитопровод. Такая конструкция более экономична, так как в этом случае можно использовать один источник магнитной энергии.

Для расширения диапазона регулирования параметров направленного потока плазмы, а именно энергии ионов и плотности мощности на поверхности подложки полюса замкнутого щелевого магнитного зазора изолируют от общего магнитопровода, что дает возможность подключить их к источнику питания. Это позволяет разделить регулировочные параметры разрядов магнетронного катода и первого узла плазмообразования и дополнительно регулировать параметры процесса нанесения различных покрытий на подложки из практически любых материалов.

Если требуется нанесение покрытия из материала, для которого недопустимо наличие примесей из материала магнитопровода, целесообразно полюса замкнутого щелевого магнитного зазора экранировать. Материал экрана должен быть либо нейтральным по отношению к материалу мишени магнетронного катода, либо совпадать с ним.

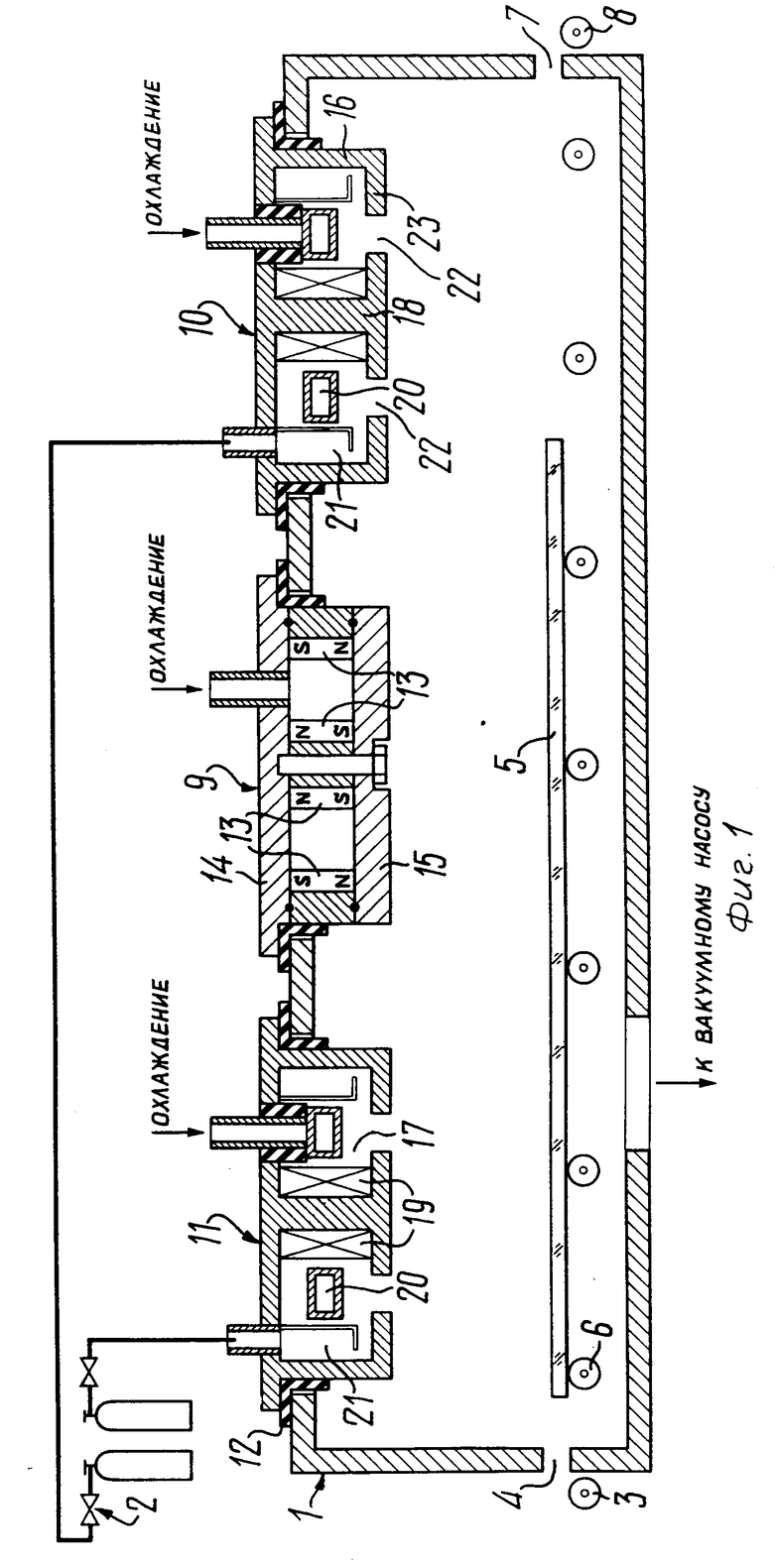

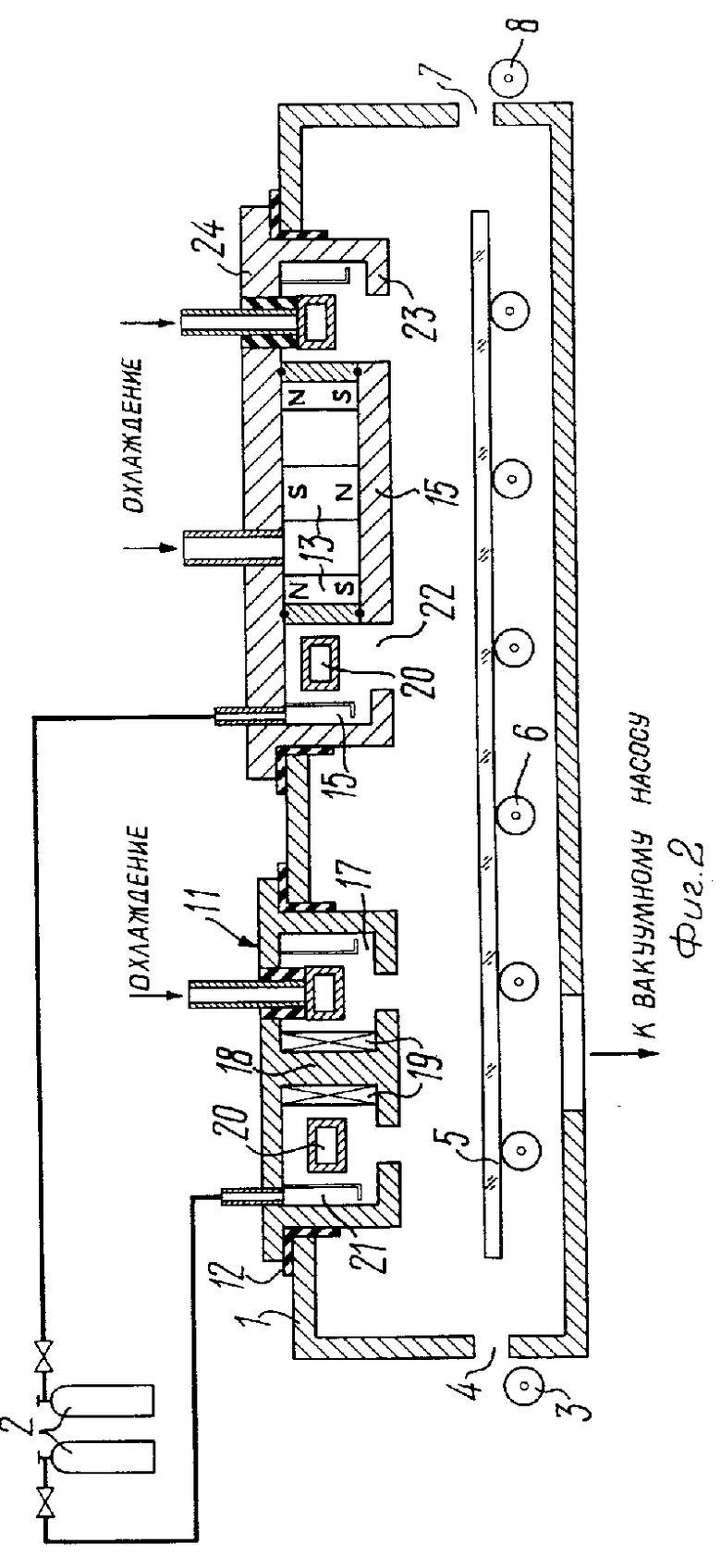

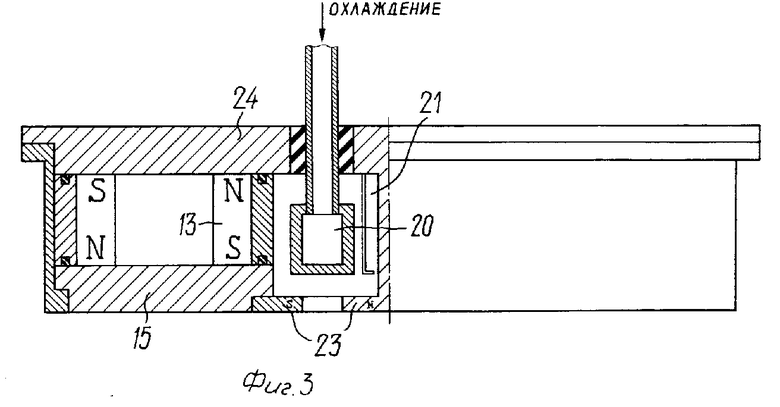

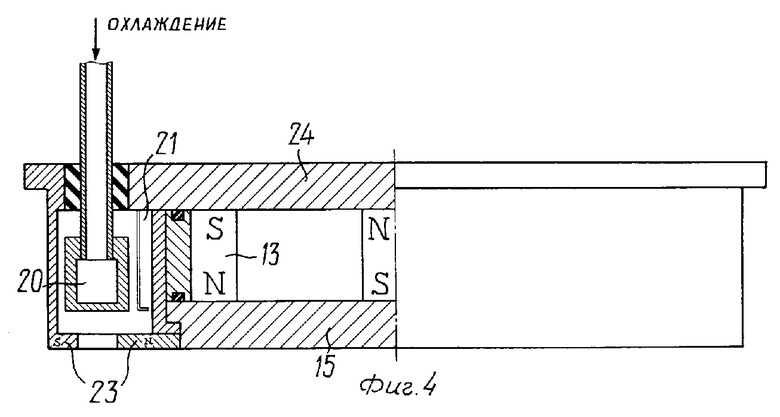

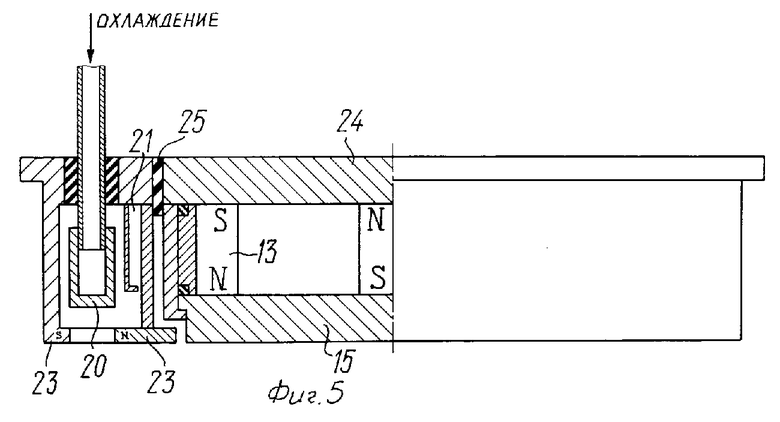

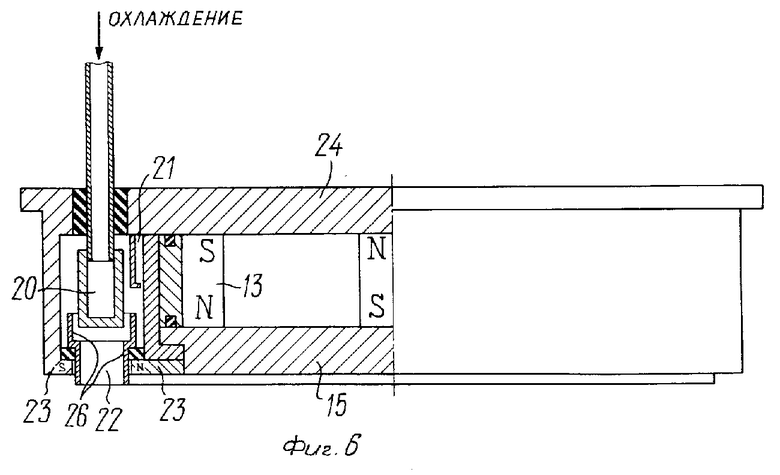

На фиг. 1 изображено устройство для нанесения покрытий на подложку; на фиг. 2 - его предпочтительный вариант; на фиг. 3 - показаны совмещенные магнетронный катод и первый узел плазмообразования, первый вариант; на фиг. 4 - то же, второй вариант; на фиг. 5 изображен вариант конструкции по фиг. 4 с изолированными полюсами; на фиг. 6 - вариант конструкции по фиг. 4 с экранированными полюсами.

На фиг. 1 показан простейший вариант выполнения предлагаемого устройства. Оно содержит вакуумную камеру 1 и систему 2 подачи рабочих газов. Вакуумная камера 1 оснащена системой транспортировки, состоящей из подающего ролика 3, установленного вне вакуумной камеры 1 и направляющего через входное отверстие 4 подложку 5 на ролики 6, которые перемещают ее в вакуумной камере 1 к выходному отверстию 7 и выводящему ролику 8, установленному также вне вакуумной камеры 1. В вакуумной камере 1 установлены магнетронный катод 9, первый узел 10 плазмообразования и второй узел 11 плазмообразования. Первый узел 10 плазмообразования установлен со стороны выходного отверстия 7 системы транспортировки, а второй узел 11 плазмообразования - со стороны входного отверстия 4 системы транспортировки. Магнетронный катод 9 расположен между ними. Магнетронный катод 9, первый и второй узлы 10 и 11 плазмообразования электрически изолированы прокладкой 12 от корпуса вакуумной камеры 1. Поскольку потоки, создаваемые магнетронным катодом 9 и первым узлом 10 плазмообразования, являются расходящимися, то расстояние между магнетронным катодом 9 и первым узлом 10 плазмообразования выбирают с учетом угла расходимости потоков, так чтобы они на поверхности подложки 5 перекрывались.

Конструкция магнетронного катода 9 известна. Он содержит источник 13 магнитного поля, расположенный между магнитопроводом 14 и мишенью 15, которая установлена распыляемой поверхностью со стороны подложки 5. Магнетронный катод 9 снабжен системой охлаждения (на фигурах не показана), а в качестве источника 13 магнитного поля могут быть использованы постоянный магнит или электромагнитная катушка.

Первый и второй узлы 10 и 11 плазмообразования выполнены идентично. Они содержат магнитопровод 16, внутри которого имеется замкнутая полость 17. Внутренняя стенка 18 магнитопровода 16 охвачена источником 19 магнитного поля - электромагнитной катушкой. Внутри замкнутой полости расположен анод 20, и вдоль боковых стенок полости расположен газораспределитель 21, выполненный в виде перевернутой Г-образной перегородки, которая образует со стенками полости узкую щель, через которую рабочий газ равномерно поступает в полость 17. Газораспределитель 21 соединен с системой 2 подачи рабочего газа. Магнитопровод 16 со стороны подложки 5 имеет в стенке замкнутый щелевой магнитный зазор 22 с полюсами 23.

Первый и второй узлы 10 и 11 плазмообразования также снабжены системами охлаждения (на фигурах не показаны), а в качестве источника 19 магнитного поля может быть использован постоянный магнит или электромагнитная катушка.

Работает устройство следующим образом.

В вакуумной камере 1 создается предварительно разрежение 5˙ 10-5 мм рт. ст. От системы 2 подачи рабочего газа через газораспределители 21 подается плазмообразующий газ, например аргон, в полости 17 первого и второго узлов 10 и 11 плазмообразования. Источники 19 магнитного поля создают в зазоре 22 магнитное поле с индукцией 0,015 Т. Источники 13 создают над поверхностью мишени 15 магнитное поле с индукцией 0,07 Т.

К аноду 20 второго узла 11 плазмообразования прикладывают положительный (+300 В) потенциал, а к магнетронному катоду 9 - отрицательный (-600 В) потенциал, относительно потенциала корпуса вакуумной камеры 1. Между анодом 20 и полюсами 23 второго узла 11 плазмообразования возникает разряд со скрещенными электрическим и магнитным полями, создающий поток плазмы с энергией ионов, превышающей энергию связи атомов в материале подложки 5. Направленный на подложку 5 поток плазмы производит очистку и активацию ее поверхности. На анод 20 первого узла 10 плазмообразования подают положительный потенциал (+120 В), и, как описано выше, формируется направленный поток плазмы. Расстояние между первым узлом 10 плазмообразования и магнетронным катодом таково, что потоки, созданные ими, перекрываются. Атомарный поток из материала мишени 15 активируется воздействием направленного плазменного потока первого узла 10 плазмообразования. Таким образом, одновременно происходят осаждение покрытия и очистка его от вредных примесей за счет преимущественного их распыления направленным плазменным потоком. Во время обработки подложка 5 непрерывно перемещается системой транспортировки и по завершении выводится из вакуумной камеры 1.

Для проведения реактивного осаждения покрытий из окислов металлов из системы 2 подачи рабочего газа через газораспределитель 21 подают в первый узел 10 плазмообразования реактивный газ, например кислород. Кислород, попадая в разряд со скрещенными электрическим и магнитным полями, переходит в активированное состояние и вступает в химическую реакцию с атомарным потоком атомов мишени 15 на поверхности подложки 5, в результате чего образуется покрытие из окисла металла.

Из приведенного выше очевидно, что суть предлагаемого способа нанесения покрытия заключается в создании в вакууме атомарного потока из материала мишени магнетронного катода и направленного потока плазмы, энергия ионов которого превышает энергию связи атомов в материале обрабатываемой поверхности, а поток плазмы получают в разряде со скрещенными электрическим и магнитным полями.

Устройство по фиг. 1 полностью обеспечивает получение преимуществ, описанных выше. Однако предпочтительным вариантом может быть устройство по фиг. 2. Оно отличается от конструкции по фиг. 1 тем, что магнетронный катод 9 и первый узел 10 плазмообразования выполнен концентрично, при этом достигается максимальное перекрытие создаваемых ими потоков, что позволяет получить оптимальные параметры для нанесения покрытия.

Более подробно конструкция совмещенных магнетронного катода 9 и первого узла 10 плазмообразования рассмотрены на фиг. 3 и 4. На фиг. 3 изображен вариант, когда внутри общего магнитопровода 24 анод 20 охвачен магнетронным катодом 9. На фиг. 4 изображен другой вариант, когда внутри общего магнитопровода 24 установлен общий источник 13 магнитного поля, магнетронный катод 9 охвачен анодом 20. Последний вариант позволяет значительно снизить энергетические затраты при работе устройства.

Для обеспечения более широкой возможности управлять структурой покрытия в конструкции по фиг. 4 полюса 23 изолированы (фиг. 5) от общего магнитопровода 24 прокладкой 25. Это позволяет подавать на полюса 23 потенциал от источника питания (на фигурах не показан), отличный от потенциала общего магнитопровода 24. Когда требуется избежать попадания примеси из материала магнитопровода 24 в покрытие, необходимо полюса 23 (фиг. 6) закрыть экраном 26, который повторяет по форме замкнутый магнитный зазор 22.

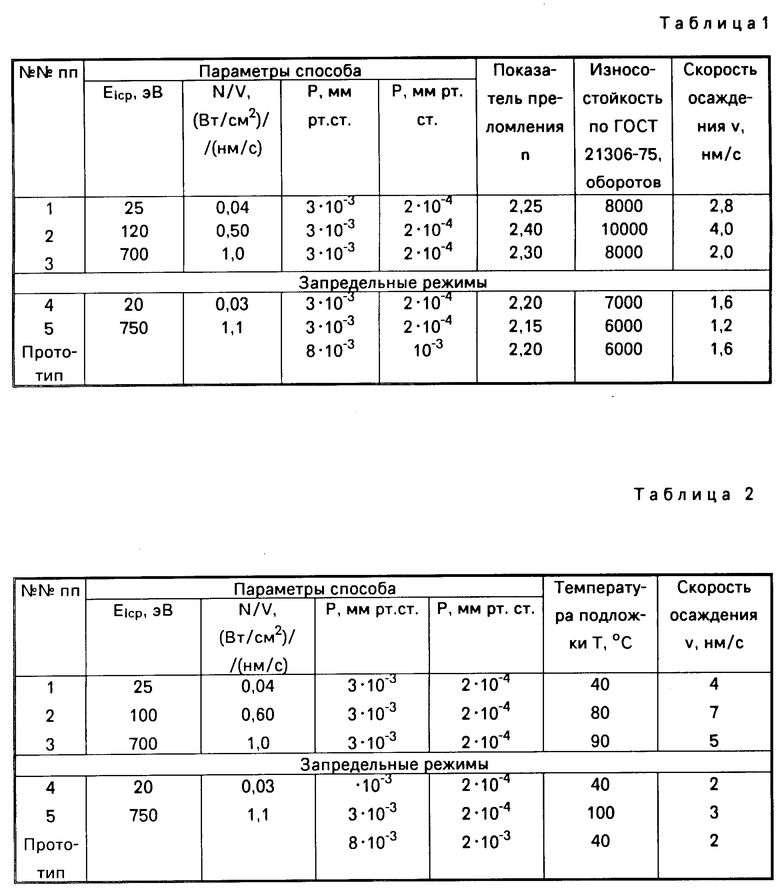

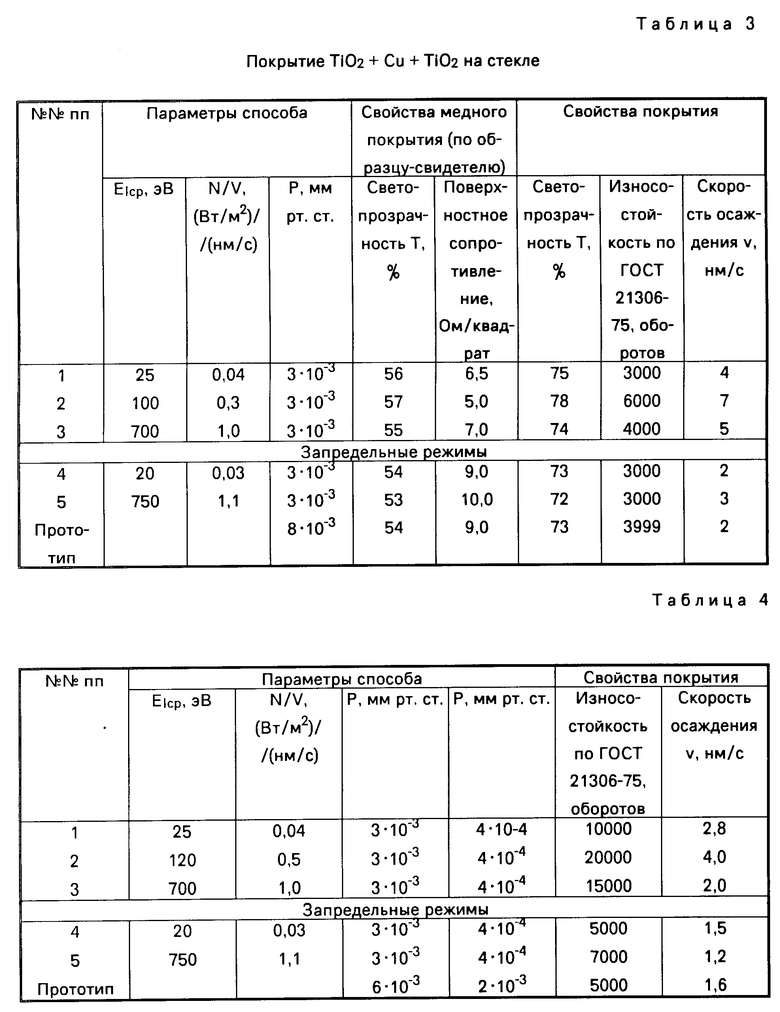

Было проведено экспериментальное нанесение покрытий из двуокиси титана, нитрида титана, из меди и покрытие на основе окиси железа на подложки из стекла и стали. Покрытия испытывали на износостойкость, светопрозрачность. При нанесении покрытий была замерена скорость его осаждения. Условия эксперимента следующие: размер подложки ⊘ 80 мм, давление в вакуумной камере 5 ˙10-5 мм рт.ст., в качестве рабочего газа использовали смесь аргона и кислорода с парциальным давлением последнего 2˙ 10-4 мм рт.ст. и общим давлением 3˙ 10-3 мм рт.ст., мишени магнетронного катода соответственно выполнены из титана, меди и нержавеющей стали. Величину магнитного поля над поверхностью мишени магнетрона установили постоянной, равной 0,065 Т. Для получения различных энергий ионов в потоке плазмы и различных величин отношений плотности и мощности направленного потока плазмы на поверхности подложки к скорости осаждения покрытия величину магнитного поля в магнитном зазоре первого узла плазмообразования изменяли от 0,01 до 0,025 Т. На магнетронном катоде потенциал изменяли соответственно от -400 до -600 В и соответственно ток разряда изменялся от 1,5 до 3 А. На анод первого узла плазмообразования подавали потенциал от +60 до +1000 В, соответственно ток разряда изменялся от 1,5 до 3 А. Характеристики покрытий, которые были нанесены при этих условиях, сведены в четыре таблицы. Для сравнения в таблицах приведены характеристики покрытия, нанесенного согласно прототипу.

В табл. 1 приведены характеристики для двуокиси титана на стекле, в табл. 2 - для нитрида титана на стальной подложке, в табл. 3 - для медного покрытия на стекле, в табл. 4 - для покрытия на основе окиси железа на стекле (материал магнетронного катода - нержавеющая сталь).

Из таблиц видно, что максимальная скорость осаждения покрытия высокого качества достигается при энергии ионов в потоке плазмы от 25 до 700 эВ и при отношении плотности мощности направленного потока плазмы на поверхности подложки к скорости осаждения покрытия от 0,04 до 1 (Вт/см2)/(нм/с).

Изобретение позволяет обеспечить высокопроизводительную очистку и активацию поверхности подложки при низких температурах, повысить производительность процесса, качество подготовки поверхности и упростить конструкцию непрерывной технологической линии. Использование источника плазмы со скрещенными электрическим и магнитным полями обеспечивает широкий диапазон регулирования подводимой к наносимому покрытию мощности при сохранении оптимально низких энергий ионов. Это позволяет повысить скорость осаждения покрытий, управлять их структурой и стехиометрическим составом при температуре подложки ниже 100оС, что невозможно сделать с помощью известных устройств. Кроме того, при необходимости нанесения многослойных покрытий устройство можно дополнить соответствующим количеством магнетронных катодов и узлов плазмообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063472C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ ДЛЯ ЭЛЕКТРООБОГРЕВАЕМОГО ЭЛЕМЕНТА ОРГАНИЧЕСКОГО ОСТЕКЛЕНИЯ | 2014 |

|

RU2564650C1 |

| СПОСОБ НАНЕСЕНИЯ ПРОЗРАЧНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ | 2011 |

|

RU2448197C1 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| ДУАЛЬНАЯ МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2371514C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПРОТЯЖЕННЫЕ ИЗДЕЛИЯ | 2018 |

|

RU2686399C1 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

| МАГНЕТРОН | 2002 |

|

RU2218450C2 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2009 |

|

RU2420607C1 |

Изобретение позволяет повысить скорость роста покрытия высокого качества путем воздействия на подложку направленным потоком плазмы, полученным в разряде со скрещенными электрическим и магнитным полями. Для этого в вакуумной камере расположены магнетронный источник и первый и второй узлы плазмообразования и создаваемые ими потоки направлены на подложку. С помощью системы транспортировки в вакуумную камеру подают подложку. Магнетронный катод и первый узел плазмообразования установлены так, что потоки, создаваемые ими, перекрываются. 2 с.и 8.з.п.ф-лы, 4 табл., 6 ил.

| Патент США N 6716340, H 01J 7/24, 1987. |

Авторы

Даты

1994-11-30—Публикация

1991-06-09—Подача