ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к устройству и способу нанесения защитных и функциональных покрытий на цилиндрические конструкционные изделия, преимущественно на оболочки тепловыделяющих элементов атомных реакторов.

УРОВЕНЬ ТЕХНИКИ

Тепловыделяющий элемент (твэл) - главный конструктивный элемент активной зоны атомного реактора, содержащий ядерный материал. В твэлах происходит деление тяжелых ядер, сопровождающееся выделением тепловой энергии, которая затем передается теплоносителю. Твэлы состоят из топливного сердечника, трубки-оболочки, хвостовиков-заглушек и вспомогательных деталей (компенсационные пружины, проставки-втулки, газосборники, борные экраны, технологические полости). Обычно от десятков до сотен твэлов объединяют с образованием тепловыделяющей сборки. Ядерный реактор содержит сотни таких сборок.

Основной ролью оболочки твэла является обеспечение непроницаемости ядерного материала и продуктов деления в теплоноситель, и наоборот - теплоносителя в объем твэла, при наиболее эффективном отводе тепла от топлива к теплоносителю. Для обеспечения теплопроводности, оболочку твэла изготавливают с толщиной менее 1 мм. В большинстве современных энергетических реакторах, твэл представляет собой стержень диаметром 9,0-13,5 мм (с небольшим утолщением на хвостовиках) и длиной несколько метров - в реакторе ВВЭР-1000 длина твэла составляет 3840 мм при внешнем диаметре 9,0 мм или 9,1 мм, а в реакторе БРЕСТ-ОД-300 - 2150 мм при внешнем диаметре 9,7 мм или 10,5 мм.

Материал оболочки твэлов должен обладать высокой жаропрочностью, исходной пластичностью, коррозионной, эрозионной, радиационной, термической и трещиностойкостью, низким сечением поглощения тепловых нейтронов, технологичностью. Оболочки твэлов в настоящее время изготавливают из сплавов циркония, коррозионно-стойкой стали. Коррозионно-стойкая сталь, которая интенсивно поглощает нейтроны, но обладает более высокой жаропрочностью и коррозионной стойкостью, используется в реакторах с жидкометаллическим теплоносителем и водяным теплоносителем при температуре более 400°С (LMFBR, BWR, транспортные реакторы), сплавы Zr - в энергетических реакторах с водяным теплоносителем при температурах 270-400°С (PWR, РБМК, HWR).

Оболочки твэлов эксплуатируются в достаточно жестких условиях и, поэтому, к ним предъявляются настолько разнообразные требования к свойствам, что для их удовлетворения материал должен иметь различные структурно-фазовые состояния в объеме и в приповерхностном слое. Например, объемное структурно-фазовое состояние определяет длительную прочность и сопротивление ползучести, радиационную стойкость, трещиностойкость и сопротивление разрушению под действием постоянной нагрузки и усталости, усталости в условиях ползучести и в условиях водородного охрупчивания материала оболочки. Эксплуатационные характеристики конструкционных материалов, к числу которых относятся коррозионная и эрозионная стойкость, сопротивление разрушению, трению и износу, трещиностойкость в условиях коррозионной усталости, коррозионном растрескивании под напряжением, фреттинг-коррозии и водородном охрупчивании и ряд других, определяются структурно-фазовым состоянием приповерхностных слоев оболочки.

Одна из главных задач создания твэлов следующего поколения для легководных атомных реакторов - исключение возможности возникновения пароциркониевой реакции в случае аварии с потерей теплоносителя (Loss-of-coolant accident, LOCA). Одна из наиболее простых возможностей создания таких твэлов - это формирование надежного защитного покрытия циркониевой оболочки, которое в случае потери теплоносителя в активной зоне реакторной установки, ограничит взаимодействие циркония с водяным паром с образованием водорода и последующим взрывом.

В частности, из Borisov, V.M., Trofimov, V.N., Sapozhkov, A.Y. et al. Phys. Atom. Nuclei (2016) 79: 1656 известно, что покрытие оболочки твэла из сплава Zr+l%Nb слоем хрома толщиной не менее 7 мкм снижает более, чем на порядок диффузию кислорода в циркониевый сплав при Т=1000-1100°С и, таким образом, защищает поверхность твэла в условиях, моделирующих аварию с потерей теплоносителя.

В сфере эксплуатации ядерного топлива в быстрых реакторах с жидкометаллическим теплоносителем также возникают проблемы с недостаточной коррозионной стойкостью твэлов - отклонения от штатных условий эксплуатации твэлов или незначительные нарушение технологии их производства в значительной степени увеличивают риск разгерметизации. В частности, применительно к реакторной установке БРЕСТ-ОД-300, коррозионные испытания экспериментальных образцов оболочек с покрытием хрома в жидком свинце при его температуре 650-720°С продемонстрировали практически полное подавление коррозии поверхности стали ЭП-823Ш даже в случае возникновения очень высокой (аварийной) концентрации кислорода в жидком свинце (Борисов В.М., Трофимов В.Н., Кузьменко В.А., Сапожков А.Ю., Михайлов В.Б., Черковец В.Е. Лазерно-плазменные методы повышения коррозионной стойкости оболочек твэлов из стали ЭП-823 в свинце при 650-720°С// Атомная энергия. 2016. Т. 121. №5. стр. 269-274). Эти результаты показывают, что создание защитных покрытий на оболочках твэлов может позволить снизить требование к существующей кислородной технологии создания защитных покрытий непосредственно в циркулирующем теплоносителе.

При создании промышленной технологии нанесения защитного покрытия, к примеру, на твэлы реакторной установки ВВЭР, необходимо учитывать ряд требований:

- в процессе нанесения покрытия температура оболочки не должна превышать 500°С,

- различие температуры по длине твэла должно быть минимальным, чтобы избежать ухудшения физико-механических характеристик оболочки и ее коробления,

- механические напряжения не должны приводить к деформации твэла выше допустимых значений

- система нанесения покрытия должна входить в состав автоматизированной линии в виде проходной установки или периодически действующего оборудования с производительностью не менее 60 твэлов в час;

- нанесение покрытий преимущественно должно производиться на готовые твэлы после их герметизации, контроля герметичности и других штатных контрольных операций;

- процесс нанесения покрытия должен исключать риск деформации твэла и возникновения существенных локальных напряжений;

- технология должна включать применение дистанционных экспресс-методов оценки качества покрытий по равномерности, адгезии и толщине;

- оборудование для нанесения покрытий должно быть стойким к радиационному воздействию со стороны твэла;

- покрытие должно допускать дезактивацию твэла;

Требования к покрытию:

- покрытие должно иметь максимальную адгезию, быть предельно тонким и однородным по поверхности твэла;

- покрытие должно иметь максимально достижимое сопротивление по проницаемости элементов конструкционных материалов в теплоноситель и по проницаемости кислорода из теплоносителя в конструкционный материал;

- ресурс работы покрытия должен превышать время эксплуатации тепловыделяющей сборки в реакторной установке;

- трибология покрытия должна допускать снаряжение тепловыделяющей сборки без существенного усложнения процесса или изменения конструкции дистанционирующей решетки;

- пористость и шероховатость покрытия должна быть минимальная;

- механические повреждения на поверхности твэлов с покрытием должны быть допустимы в той же степени, что и на твэлах без покрытия;

- покрытие не должно осыпаться, давать сколы и трещины в местах их контактов с оборудованием и друг с другом, а также с деталями тепловыделяющей сборки в местах сопряжения, твэлы с покрытием не должны проявлять абразивные свойства;

- покрытие не должно существенно снижать теплопередачу от топлива к теплоносителю;

- покрытие должно быть стойким к радиационному охрупчиванию на уровне не менее стойкости материала оболочки твэла;)

Рассмотрение известных ранее способов нанесения покрытия с учетом вышеуказанных требований показывает проблематичность их использования в технологии промышленного нанесения защитного покрытия на твэлы.

Применение импульсно-периодических лазеров для создания покрытия методом импульсного лазерного осаждения, известное из патента РФ 2561975, опубликованного 10.09.2015, в принципе, позволяет обеспечить высокое качество и надежность защитных покрытий, но является слишком дорогостоящим с учетом того, что необходимо обеспечить производительность около 0,5 млн. твэлов в год, используя десятки дорогих лазеров.

Более дешевую технологию, обеспечивающую требуемую производительность нанесения покрытий, можно реализовать, используя магнетронное распыление.

В настоящее время магнетронное распыление является основным методом нанесения тонкопленочных покрытий на подложки большой площади. Для реализации технологий нанесения таких покрытий разработано большое количество конструкций протяженных магнетронных распылительных систем (МРС), имеющих длину распыляемой мишени до 3,5 м. По форме распыляемой мишени МРС разделяются на планарные и цилиндрические.

Магнитный блок планарного магнетрона состоит из плоского магнитопровода, выполненного из магнитомягкого материала, вдоль боковых сторон и по центру которого расположены протяженные постоянные магниты. Катод планарного магнетрона располагается сверху постоянных магнитов и имеет форму пластины, выполненной из распыляемого материала. Производительность нанесения покрытий может быть достаточно высокой при карусельном варианте размещения напыляемых изделий вокруг нескольких плоских магнетронов, как это известно, например, из патента РФ 2308538, опубликованного 20.10.2007.

Недостатком плоских магнетронов является то, что материал мишени расходуется неэффективно, поскольку эрозия мишени происходит в достаточно узкой области, ограниченной магнитным полем. Вследствие этого плоские МРС имеют низкий коэффициент использования мишени, который обычно составляет 20-25%. Частично этот недостаток преодолен в известной из патента РФ 2385967, опубликованного 20.11.2009, МРС с вращающимся магнитным блоком, за счет чего область эрозии перемещается при вращении и материал мишени расходуется более равномерно.

Карусельная система нанесения покрытий на большое количество изделий методом магнетронного напыления может быть оптимизирована за счет известного из патента US 4417968, опубликованного 29.11.1983, использования нескольких магнетронов с протяженными вращающимися цилиндрическими катодами, внутри каждого из которых размещен неподвижный магнитный блок с постоянными магнитами.

Однако с учетом малого диаметра, около 1 см, и большой длины, ~4 м, твэлов карусельная система для напыления большого числа твэлов может быть избыточно сложной, создающей недопустимо большие для твэл механические напряжения и неоднородное цикличное тепловое воздействие. Кроме того, в карусельных системах твэлы сложно расположить вплотную друг к другу, поэтому значительная часть распыляемого материала может оседать не на изделиях, на которые наносится покрытие, а на элементах самого устройства, ухудшая его характеристики, а также снижая производительность системы в целом.

Частично этого недостатка лишено известное из патента РФ 2070944, опубликованного 27.12.1996, устройство для нанесения покрытий на протяженные изделия, включающее в себя, по меньшей мере, один электродный узел, состоящий из анода и протяженного полого цилиндрического катода, к наружной поверхности которого примыкает охлаждаемый кожух; расположенный снаружи цилиндрического катода магнитный блок, выполненный с возможностью вращения вокруг оси цилиндрического катода; вакуумную камеру, сообщающуюся с полостью цилиндрического катода, систему транспортировки изделий, узел подачи газа и источник электропитания, подсоединенный к электродному узлу. Система из нескольких идентичных электродных узлов обладает высокой производительностью.

Однако устройство, характеризующееся непрерывным действием, предназначено для нанесения покрытий преимущественно на гибкие изделия, в частности, на проволоку, непрерывно транспортируемую через электродный узел по его оси в полости удлиненного цилиндрического катода. Устройство магнитного блока с несколькими кольцевыми магнитопроводами, последовательно расположенными вдоль оси электродного узла, требует не только вращательного, но и его осевого перемещения для повышения коэффициента использования мишени, что усложняет устройство. Кроме этого, геометрия электродов не позволяет создать протяженный, более 1 м, однородный разряд вдоль оси цилиндрического катода. Все это затрудняет использование указанного устройства для нанесения покрытий на протяженные конструкционные изделия, в частности на твэлы, различие температуры по длине которых в процессе нанесения покрытия должно быть минимальным, чтобы избежать ухудшения физико-механических характеристик оболочки твэл и ее коробления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема, на решение которой направлено изобретение, относится к созданию высокопроизводительной технологии нанесения защитных и функциональных покрытий на протяженные конструкционные изделия, преимущественно на оболочки тепловыделяющих элементов атомных реакторов.

Достижение целей изобретения возможно с помощью устройства для нанесения покрытия, в частности, на оболочки твэлов, включающего в себя, по меньшей мере, один электродный узел, состоящий из анода и протяженного полого цилиндрического катода, к наружной поверхности которого примыкает охлаждаемый кожух, с расположенным снаружи цилиндрического катода магнитным блоком, выполненным с возможностью вращения вокруг оси цилиндрического катода; вакуумную камеру, сообщающуюся с полостью цилиндрического катода, систему транспортировки изделий, узел подачи газа и источник электропитания.

Устройство характеризуется циклическим действием, при котором очередное изделие, транспортируемое в электродный узел для нанесения покрытия, в процессе магнетронного распыления материала катода неподвижно установлено в полости цилиндрического катода вдоль его оси, анод, выполненный протяженным, расположен в полости цилиндрического катода вдоль оси цилиндрического катода, магнитный блок содержит протяженный магнитопровод, выполненный в виде снабженного приводом вращения полого вала, на внутренней поверхности которого размещены протяженные ряды постоянных магнитов.

В вариантах изобретения анод либо выполнен с большой, не менее 65%, геометрической прозрачностью и установлен напротив внутренней поверхности цилиндрического катода, либо в качестве анода используется изделие, на которое наносится покрытие.

В вариантах изобретения магнитный блок размещен в среде жидкого теплоносителя охлаждаемого кожуха.

Предпочтительно изделиями, на которые наносится защитное покрытие, являются тепловыделяющие элементы (твэл) для ядерного реактора.

В вариантах изобретения ось цилиндрического катода вертикальна и система транспортировки изделия предназначена для циклической загрузки изделия в каждый электродный узел сверху вниз и выгрузки в обратном направлении.

Предпочтительно n идентичных электродные узлов с одновременно размещаемыми в них изделиями установлены параллельно друг другу.

Предпочтительно вакуумная камера содержит, по меньшей мере, загрузочный отсек, предназначенный для загрузки изделий, отсек очистки, отсек магнетронного напыления, и отсек выгрузки.

В вариантах изобретения катод выполнен из материала, относящегося к группе: Cr, Ti, W, Ni, Al, Zn, Cu, Ni, Mo, Та, Cd, Co, Fe, V, Sn, C, Be, Y, Si, Zr, Nd.

В вариантах изобретения устройство содержит электродные узлы для нанесения различных покрытий - однослойных, многослойных и градиентных.

В вариантах изобретения устройство дополнительно содержит узел напыления покрытия одним из следующих способов: газотермическое напыление, химическое осаждение из паровой фазы, физическое осаждение из паровой фазы, распыление, импульсное лазерное осаждение, электрофоретическое осаждение, осаждение атомного слоя.

В другом аспекте изобретение относится к способу для нанесения покрытий на протяженные изделия, преимущественно твэлы, включающему нанесение защитного покрытия изделия методом магнетронного распыления материал.

Способ характеризуется тем, что изделие с помощью транспортирующей системы размещают неподвижно в сообщающейся с вакуумной камерой полости цилиндрического катода протяженного электродного узла, осуществляют цикл магнетронного распыления материала с внутренней поверхности цилиндрического катода при вращении расположенного снаружи цилиндрического катода магнитного блока, содержащего протяженный магнитопровод, выполненный в виде снабженного приводом вращения полого вала, на внутренней поверхности которого размещены протяженные ряды постоянных магнитов, и охлаждение электродного узла производят с помощью циркуляции жидкого теплоносителя через охлаждаемый кожух, примыкающий к наружной поверхности протяженного цилиндрического катода.

В вариантах изобретения вращение магнитного блока осуществляют в среде жидкого теплоносителя.

Предпочтительно нанесение защитного покрытия одновременно осуществляют на более чем два идентичных изделия.

Предпочтительно загрузку изделия осуществляют сверху вниз в электродный узел с вертикально ориентированной продольной осью, а выгрузку осуществляют в обратном направлении.

В вариантах изобретения перед нанесением защитного покрытия производят ионную очистку изделий либо очистку изделий электрическим разрядом.

Предпочтительно производительность P=n/t составляет 1 твэл/мин, где n - количество твэлов, на которые одновременно наносится покрытие методом магнетронного распыления, a t - время полного цикла обработки твэла от его загрузки до выгрузки из вакуумной камеры.

В вариантах изобретения производят нанесение многослойного покрытия, дополнительно используя метод, выбранный из группы, включающей в себя: магнетронное распыление, газотермическое напыление, химическое осаждение из паровой фазы, физическое осаждение из паровой фазы, распыление, импульсное лазерное осаждение, гальванопокрытие, электрофоретическое осаждение, химическое покрытие, осаждение атомного слоя.

Техническим результатом изобретения является создание высокопроизводительной технологии нанесения защитных и функциональных покрытий на протяженные конструкционные изделия, преимущественно на оболочки тепловыделяющих элементов атомных реакторов.

Вышеизложенные и другие цели, преимущества и признаки настоящего изобретения станут более ясными из следующего неограничительного описания иллюстративных вариантов его осуществления, приведенных лишь в качестве примера со ссылкой на сопутствующие чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Существо изобретения поясняется прилагаемыми чертежами, на которых

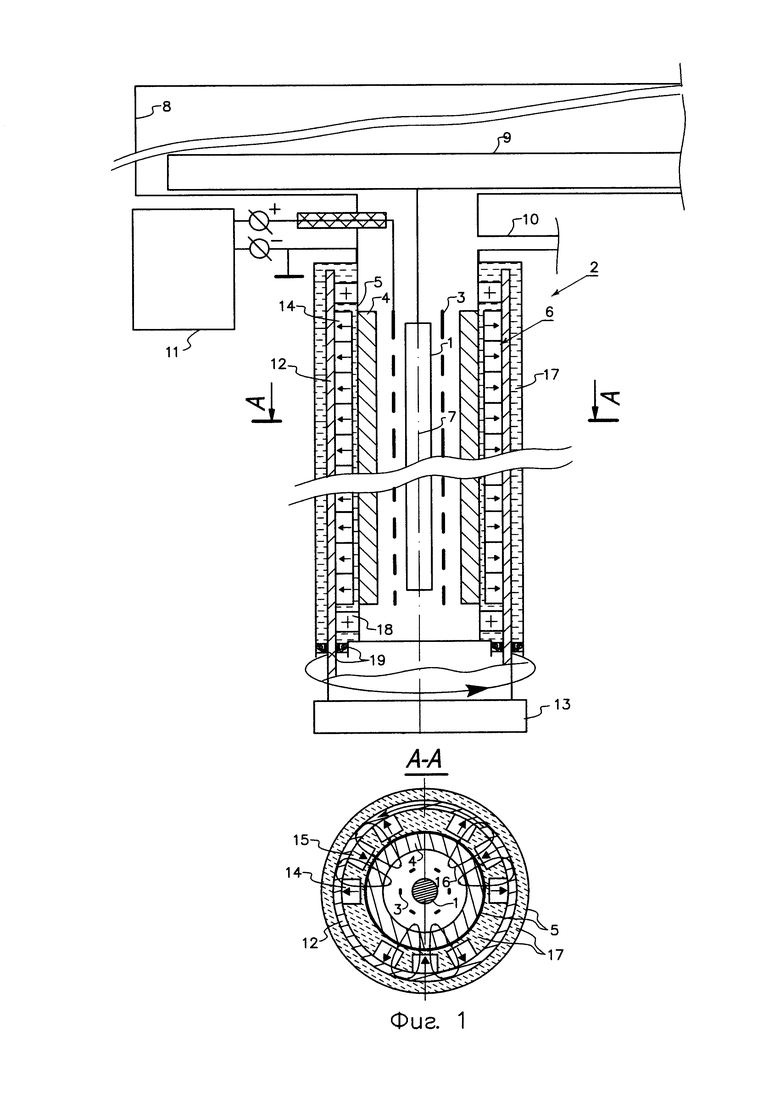

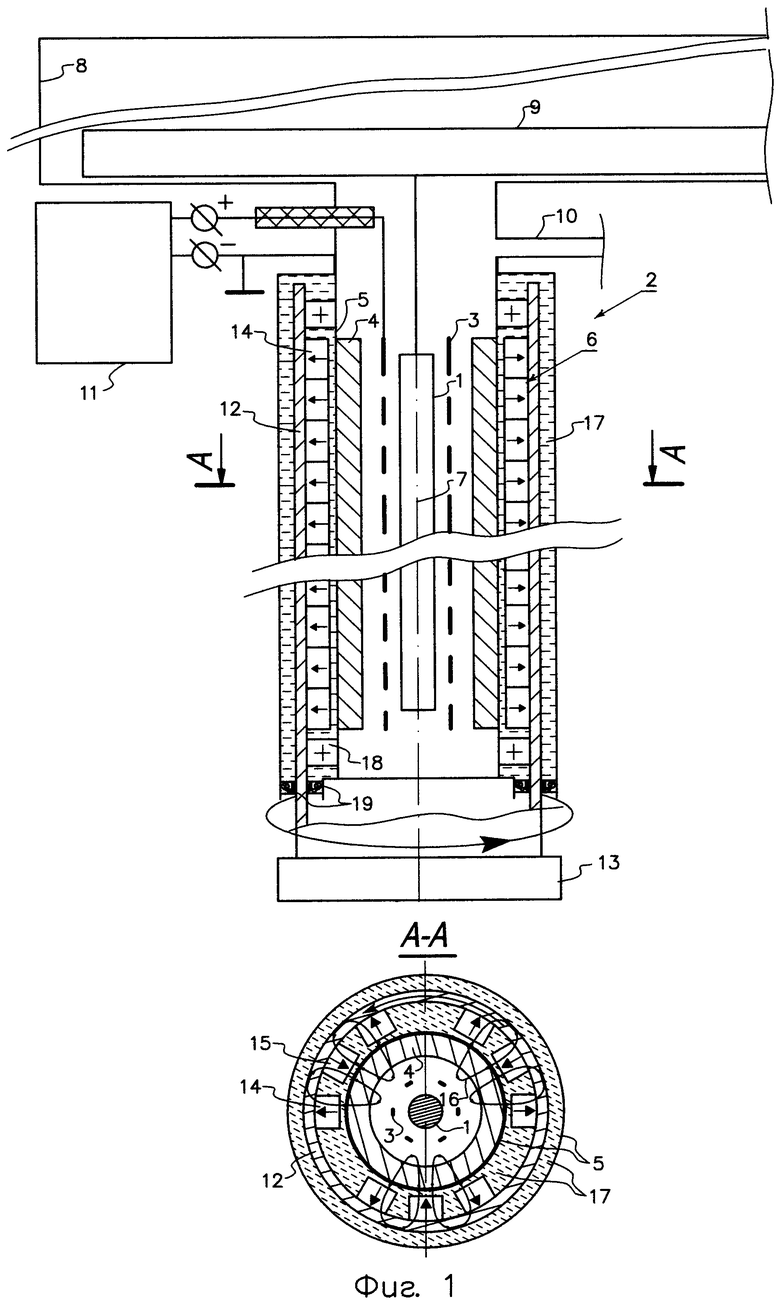

Фиг. 1 - схематичное изображение устройства для нанесения покрытий на протяженные изделия, преимущественно на оболочки твэлов, в соответствии с настоящим изобретением;

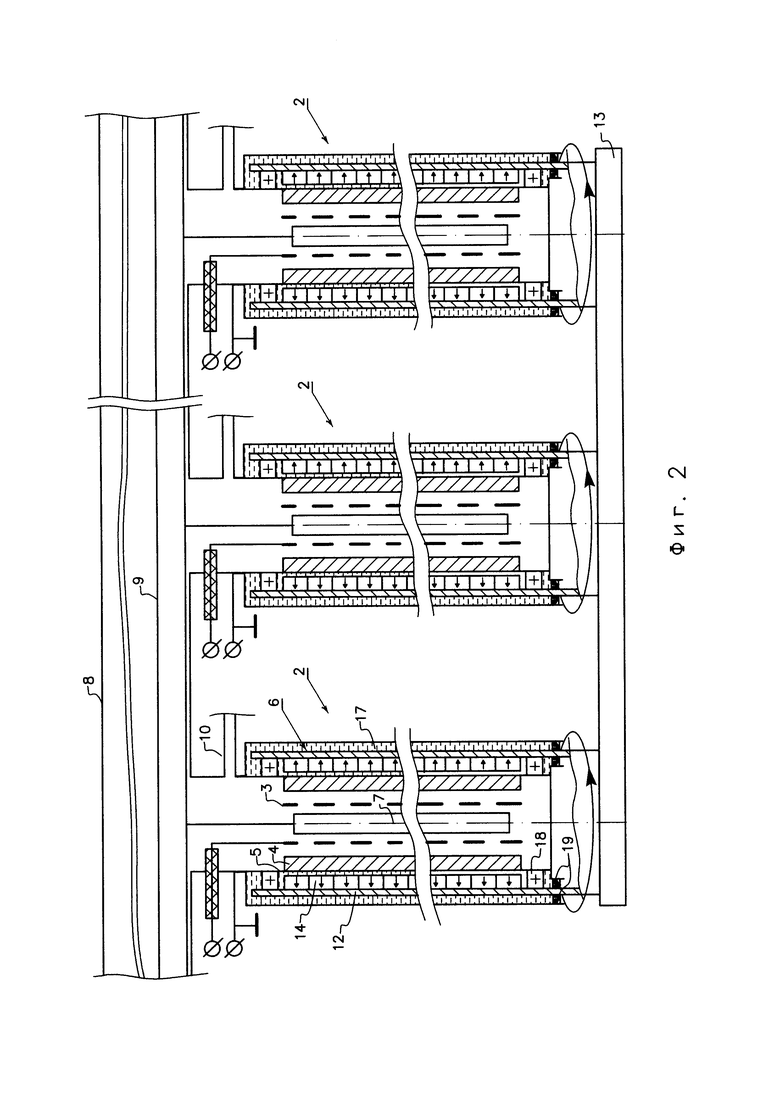

Фиг. 2 - устройство для нанесения покрытий на протяженные изделия с несколькими идентичными электродными узлами в соответствии с настоящим изобретением;

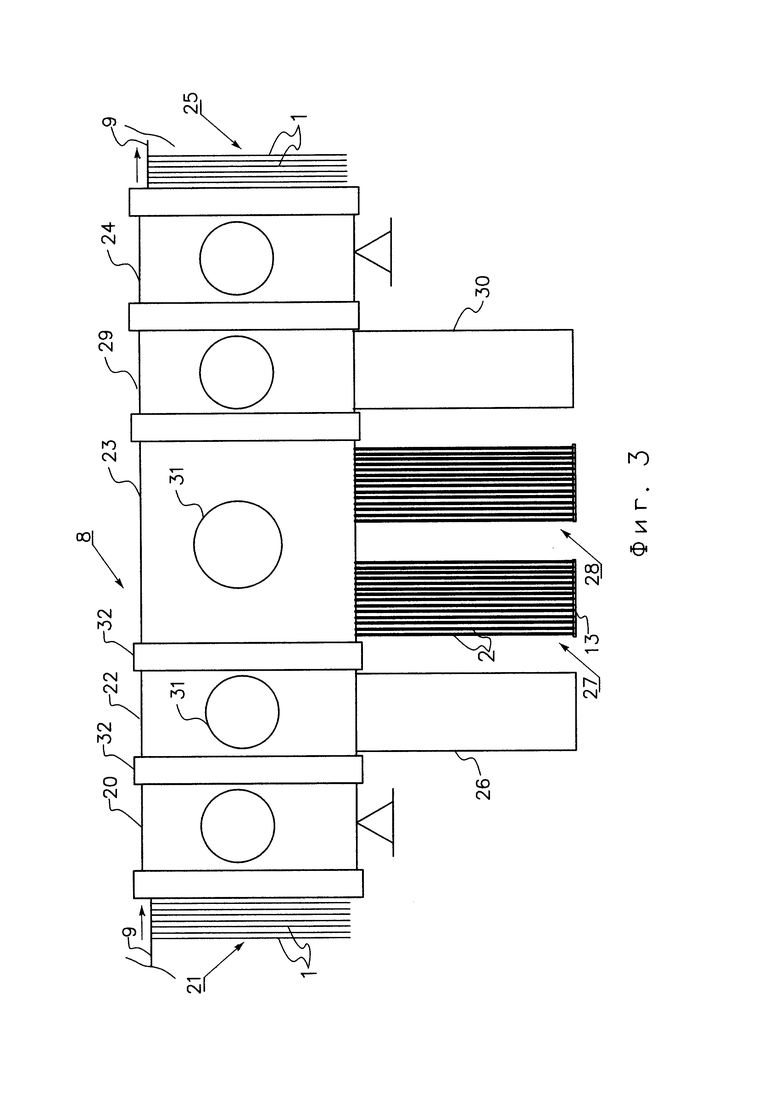

Фиг. 3 - устройство для высокопроизводительной технологии нанесения покрытий на протяженные изделия, преимущественно твэл в соответствии с настоящим изобретением.

На чертежах совпадающие элементы устройства имеют одинаковые номера позиций.

Данные чертежи не охватывает и, тем более, не ограничивают весь объем вариантов реализации данного технического решения, а являются лишь иллюстрирующими материалами частных случаев его выполнения.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На Фиг. 1 изображено устройство для нанесения покрытия на изделия 1, в частности, на оболочки твэлов, включающее в себя, по меньшей мере, один электродный узел 2, состоящий из анода 3 и протяженного полого цилиндрического катода 4, к наружной поверхности которого примыкает охлаждаемый кожух 5. Снаружи цилиндрического катода 4 расположен магнитный блок 6, выполненный с возможностью вращения вокруг оси 7 цилиндрического катода. Устройство также содержит вакуумную камеру 8, сообщающуюся с полостью цилиндрического катода 4, систему 9 транспортировки изделий, узел подачи газа 10 и источник электропитания 11.

Устройство характеризуется циклическим действием, при котором очередное изделие 1, транспортируемое в электродный узел 2 для нанесения покрытия, в процессе магнетронного распыления материала катода 4 неподвижно установлено в полости цилиндрического катода вдоль его оси 7. Протяженный анод 3 расположен в полости цилиндрического катода вдоль его оси 7. Магнитный блок 6 содержит протяженный магнитопровод 12, выполненный в виде снабженного приводом вращения 13 полого вала, на внутренней поверхности которого размещены протяженные ряды постоянных магнитов 14, 15.

При выполнении в указанном виде устройство обеспечивает высокопроизводительное нанесение защитных и функциональных покрытий на протяженные конструкционные изделия, преимущественно на оболочки тепловыделяющих элементов атомных реакторов, методом магнетронного нанесения. При этом в процессе нанесения покрытия нагрев изделия равномерен по всей его длине, механические напряжения в изделии минимизированы. Выполнение вращающегося магнитного блока в указанном виде позволяет наносить покрытие равномерно как по окружности, так и по длине протяженного изделия. Охлаждение кожуха обеспечивает работу устройства при контролируемых температурах его узлов, не превышающих допустимых значений. Возможен предварительный разогрев изделия резистивным способом.

Для того, чтобы поток материала катода 4 был направлен на протяженное изделие 1, и анод 3 незначительно препятствовал попаданию потока материала катода 4 на изделие 1, анод 3 предпочтительно установлен напротив внутренней поверхности протяженного цилиндрического катода 4 и выполнен с большой, не менее 65%, геометрической прозрачностью.

В вариантах изобретения анодом служит само изделие 1, на которое наносится покрытие, что может повышать качество наносимого покрытия.

Магнитный блок 2, в состав которого входят протяженные ряды магнитов 14, 15 и магнитопровод 12, может быть размещен в среде жидкого теплоносителя 16 охлаждаемого кожуха 5, содержащего внутреннюю стенку, примыкающую к катоду 4, и наружную стенку. В этом варианте изобретения обеспечивается возможность размещения магнитов 14, 15 наиболее близко к катоду 4, что повышает напряженность магнитного поля 16 вблизи внутренней распыляемой поверхности катода 4, повышая эффективность магнетронного распыления. Предпочтительно, что в качестве жидкого теплоносителя 17 используется диэлектрическая жидкость, например, жидкое техническое масло, либо Galden Heat Transfer Fluid, что обеспечивает работу при повышенных, более 100°С температурах, а также устраняет коррозию системы охлаждения и элементов магнитного блока 2 и обеспечивает смазку подшипников 18 вращающегося магнитопровода 12.

Герметичность охлаждаемого кожуха 5 обеспечивается либо скользящими манжетами 19, Фиг. 1, либо магнитожидкостным уплотнением, либо применением магнитной муфты в приводе вращения 13 магнитопровода 12.

Предпочтительно изделиями 1, на которые наносится защитное покрытие, являются твэлы для ядерного реактора, что позволяет реализовать высокоэффективную технологию создания покрытий, надежно защищающих оболочки твэл ядерного реактора от коррозии. В случае нанесения покрытия на укомплектованные топливом твэлы бета-активность твэлов способствует инициации магнетронного разряда и уменьшает необходимое для его реализации давление буферного газа.

В вариантах изобретения ось 7 цилиндрического катода 4 вертикальна и система 9 транспортировки изделия предназначена для циклической загрузки изделия 1 в каждый электродный узел 2 сверху вниз и выгрузки в обратном направлении. Это обеспечивает простоту шарнирного крепления изделия 1 за один из его наконечников и транспортировку с минимальными механическими напряжениями при большой, в несколько метров, длине, в сотни раз превосходящей диаметр изделия. При этом ось изделия ориентирована по направлению силы тяжести и обеспечивается точное размещение изделия 1 по оси электродного узла 2, направленной вертикально.

В других вариантах изобретения ось 7 цилиндрического катода 4 может быть горизонтальна и система 9 может быть предназначена для транспортировки изделия в одном направлении, на проход электродного узла 2.

Цилиндрический катод может быть выполнен из материала, относящегося к группе: Cr, Ti, W, Ni, Al, Zn, Cu, Ni, Mo, Та, Cd, Co, Fe, V, Sn, C, Be, Y, Si, Zr, Nd, что обеспечивает нанесение покрытий из указанных металлов, а также из их оксидов, нитридов, боридов, карбидов при осуществлении магнетронного распыления в среде соответственно инертного газа, либо реактивного газа.

Конструктивно катод может быть выполнен в виде набора шайб из распыляемого материала, что упрощает его изготовление.

На Фиг. 2 показан вариант изобретения, в котором n идентичных электродных узлов 2 с одновременно размещаемыми в них изделиями 1 установлены параллельно друг другу. Здесь и далее n - целое число, большее или равное 2. Данный вариант изобретения соответствует высокопроизводительному устройству для нанесения покрытий, обладающему в n раз более высокой производительностью, по сравнению с использованием одного электродного узла. При этом вакуумная камера 8, система 9 транспортировки изделий, узел подачи газа 10, источник электропитания, привод вращения магнитного блока, а также другие системы и компоненты могут быть общими для всех электродных узлов устройства, упрощая его конструкцию и делая более эффективным.

На Фиг. 3 показан вариант изобретения, в котором вакуумная камера 8 содержит, по меньшей мере, загрузочный отсек 20 или шлюз, предназначенный для одновременной загрузки группы 21 из нескольких идентичных изделий 1, отсек очистки 22, отсек магнетронного напыления 23, и отсек выгрузки 24 или шлюз, предназначенный для выгрузки группы 25 из нескольких идентичных изделий 1.

В этом варианте изобретения каждая новая группа 21 изделий сначала транспортируется системой транспортировки 9 в герметизируемый загрузочный отсек 20, который после откачки может заполняться инертным газом. Затем группа изделий транспортируется в отсек очистки 22, где может загружаться в устройство очистки 26 сверху вниз. После очистки группа изделий из n штук, поступает в отсек магнетронного напыления 23, где каждое изделие загружается предпочтительно сверху вниз в группу 27 из n электродных узлов 2.

В вариантах изобретения загрузочный отсек 20 может быть предназначен для последовательной загрузки изделий - одного за другим.

В вариантах изобретения (не показано) устройство очистки 26, в несколько раз более короткое, чем изделие 1, может быть установлено между вакуумной камерой и группой 27 из n электродных узлов 2, что делает устройство более компактным. При этом группа изделий из n штук проходит очистку в процессе загрузки в группу 27 из n электродных узлов 2.

В вариантах изобретения каждое изделие затем загружается в другую группу 28 из n электродных узлов 2 для нанесения методом магнетронного распыления следующего покрытия, материал которого отличен от первого, Фиг. 3.

В вариантах изобретения вакуумная камера 8 может иметь, по меньшей мере, один отсек 29 с узлом 30 для напыления покрытия одним из следующих способов: газотермическое напыление, химическое осаждение из паровой фазы, физическое осаждение из паровой фазы, распыление, импульсное лазерное осаждение, электрофоретическое осаждение, осаждение атомного слоя. Это расширяет функциональные возможности устройства, позволяя наносить покрытия различных типов и их комбинаций.

Каждый из отсеков 20, 22, 23, 29, 24 вакуумной камеры 8 предпочтительно снабжен своим вакуумным насосом 31 и отсеки имеют между собой открывающиеся во время перемещения изделий перегородки 32.

В вариантах изобретения вакуумная камера 8 может содержать отсек контроля качества покрытий.

Способ для нанесения покрытий на протяженные изделия, преимущественно твэлы, включающий нанесение защитного покрытия изделия методом магнетронного распыления материала, осуществляют следующим образом.

Изделие 1 с помощью транспортирующей системы 9 размещают неподвижно в сообщающийся с вакуумной камерой полости цилиндрического катода 4 и осуществляют цикл магнетронного распыления материала с внутренней поверхности цилиндрического катода 4 при вращении магнитного блока 6, расположенного снаружи цилиндрического катода

За счет вращения магнитного блока 6 вблизи внутренней поверхности цилиндрического катода, обращенной к аноду, формируют вращающееся вокруг оси 7 катода арочное магнитное поле 16, Фиг. 1. С помощью источника электропитания 11 подают постоянное или переменное напряжение между катодом 4 и анодом 3, обеспечивая горение в полости катода аномального тлеющего разряда вдоль всей длины катода и анода.

Электроны дрейфуют в скрещенных электрическом и магнитном полях над поверхностью катода 4 по сложным замкнутым циклоидальным траекториям, ионизируя атомы рабочего газа, подаваемого в полость цилиндрического катода с помощью узла подачи газа 10. Образовавшиеся ионы ускоряются в области катодного падения потенциала по направлению к катоду 4 и распыляют его поверхность. Эмитированные вторичные электроны поддерживают горение разряда преимущественно в областях с более сильным магнитным полем 16. Распыленные атомы материала катода движутся по направлению к изделию 1, осаждаясь на котором формируют покрытие.

В различных вариантах изобретения могут использоваться следующие методы электропитания разряда: сильноточное импульсно-периодическое (для осуществления ВИПМР - высокоскоростного ионно-плазменного магнетронного распыления, англ. - HIPIMS), постоянным током, переменным током средней частоты,- в том числе с возможностью подачи потенциала смещения на изделие.

Покрытие формируют из материала катода, выбираемого из группы: Cr, Ti, W, Ni, Al, Zn, Cu, Ni, Mo, Та, Cd, Co, Fe, V, Sn, C, Be, Y, Si, Zr, Nd - не ограничиваясь только ими, используя в качестве плазмообразующего газа инертный газ или смесь инертных газов. При использовании в качестве плазмообразующего газа кислорода, азота или других реактивных газов напыляемым материалом могут быть оксиды, нитриды, карбиды и другие соединения указанных металлов.

За счет вращения магнитного блока 6 в область создаваемого протяженными рядами магнитов 14, 15 арочного магнитного поля 16 а, следовательно, в зону распыления, попадают поочередно все участки катода, и он эродирует однородно по всей своей поверхности, обращенной к аноду 3. Предпочтительно постоянные магниты в соседних рядах или в соседних группах рядов смещены друг относительно друга вдоль оси 7 электродного узла, например, на половину длины магнитов для обеспечения равномерного распределения по длине катода арочного магнитного поля, усредненного за один оборот магнитного блока, и повышения однородности наносимого покрытия

Высокая, не менее 65%, геометрическая прозрачность анода или использование самого изделия в качестве анода, обеспечивает равномерное покрытие изделия 1 по всей его длине. При этом длина электродного узла 2 должна превышать длину изделиягна несколько дециметров.

Использование магнитного блока 6 с рядами постоянных магнитов 14, 15, сгруппированными, например, по три ряда, Фиг. 1, позволяет оптимизировать скорость распыления мишени. В целом, скорость нанесения покрытия и температура изделия, например, оболочки твэла, могут быть оптимизированы за счет выбора параметров разряда, количества и расположения рядов постоянных магнитов, режима охлаждения электродного узла 2.

Для замыкания тока Холла и управления разрядом в целом на краях разряда допускается использование специальных экранов и неоднородных коаксиальных магнитных систем.

Охлаждение каждого электродного узла 2 производят с помощью циркуляции жидкого теплоносителя 17 через охлаждаемый кожух 5, примыкающий к наружной поверхности цилиндрического катода 4.

Для обеспечения компактности устройства и повышения эффективности магнитного блока 6 его вращение осуществляют в среде жидкого теплоносителя 17, герметизируемого, например, с помощью скользящих манжет 19.

Простота перемещения изделия, в частности твэл, достигается за счет его загрузки в электродный узел 2 с вертикально ориентированной продольной осью 7 сверху вниз и за счет выгрузки в обратном направлении. Затем цикл работы устройства повторяется.

В вариантах изобретения оси электродных узлов могут быть ориентированы горизонтально, а загрузка изделий производиться в горизонтальном направлении при транспортировке изделий на проход через электродные узлы.

Предпочтительно нанесение защитного покрытия одновременно осуществляют на более чем два идентичных изделия, что позволяет обеспечить высокую производительность способа. При этом n изделий 1 одновременно размещают в n идентичных электродных узлах 2, установленных параллельно друг другу, Фиг. 2.

Для повышения качества защитного покрытия перед его нанесением предпочтительно производят ионную очистку изделия 1. В вариантах изобретения очистка может производиться с помощью различных видов электрического разряда.

В вариантах изобретения, иллюстрируемых Фиг. 3, осуществляют загрузку группы 21 из n идентичных изделий 1 в герметизируемый загрузочный отсек 20 или шлюз вакуумной камеры 8. Затем группу изделий транспортируют в отсек 22 вакуумной камеры и производят ионную очистку изделий 1 или их очистку электрическим разрядом в устройстве очистки 26. После этого группа изделий, поступает в отсек магнетронного напыления 23, где каждое изделие загружается предпочтительно сверху вниз в один из группы 27 n электродных узлов 2. В вариантах изобретения каждое изделие затем загружается в другую группу 28 из n электродных узлов 2 для нанесения методом магнетронного распыления следующего покрытия, отличного от первого.

В вариантах изобретения каждое изделие затем транспортируется в отсек 29 и загружается в узел 30, в котором производят нанесение дополнительного покрытия, используя метод, выбранный из группы, включающей в себя: газотермическое напыление, химическое осаждение из паровой фазы, физическое осаждение из паровой фазы, распыление, импульсное лазерное осаждение, электрофоретическое осаждение, осаждение атомного слоя химическое покрытие, гальванопокрытие.

В предпочтительных вариантах изобретения обеспечивают производительность P=n/t около 1 твэл/мин, где n - количество твэлов одновременно обрабатываемых в напылительном отсеке, a t - время полного цикла обработки твэл от его загрузки до выгрузки из отсека выгрузки 24 вакуумной камеры.

Далее группу изделий 25 транспортируют через отсек выгрузки 24 вакуумной камеры наружу.

Цикл работы повторяется.

Эффективность предложенного технологического решения продемонстрирована экспериментами, в которых скорость напыления хрома на оболочку циркониевого твэла составила ~1 мкм/мин, неоднородность напыления по длине экспериментального образца длиной 300 мм была менее 5%.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ.

Предлагаемое изобретение предназначено для экологически чистого высокопроизводительного изготовления высоконадежных защитных покрытий на цилиндрические конструкционные изделия, преимущественно на твэлы атомных реакторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнетронная распылительная система | 2021 |

|

RU2782416C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ С КОМПОЗИТНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2019 |

|

RU2740701C2 |

| ПЛАЗМЕННАЯ ОБРАБОТКА ПОВЕРХНОСТИ С ИСПОЛЬЗОВАНИЕМ РАЗРЯДА ПИНЧЕВОГО ТИПА | 2014 |

|

RU2579845C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2561975C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ СВЕРХПРОВОДЯЩИХ СЛОЕВ | 2012 |

|

RU2503096C1 |

| СПОСОБ ЗАЩИТЫ ВНУТРИРЕАКТОРНЫХ ЭЛЕМЕНТОВ ОТ РАЗРУШЕНИЯ | 2009 |

|

RU2427046C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ АНТИКОРРОЗИОННЫХ СЛОЕВ НА ПОВЕРХНОСТИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2020 |

|

RU2747969C1 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

| ИСТОЧНИК КОРОТКОВОЛНОВОГО ИЗЛУЧЕНИЯ ВЫСОКОЙ ЯРКОСТИ | 2019 |

|

RU2706713C1 |

Изобретение относится к нанесению покрытий на цилиндрические конструкционные изделия, преимущественно на тепловыделяющие элементы (твэлы) для ядерного реактора. В устройстве для нанесения покрытий изделие (1), транспортируемое в электродный узел (2), неподвижно установлено в полости цилиндрического катода (4) вдоль его оси (7) в процессе магнетронного распыления. Магнитный блок (6) содержит протяженный магнитопровод (12) в виде снабженного приводом вращения (13) полого вала, на внутренней поверхности которого размещены протяженные ряды постоянных магнитов (15). Протяженный анод (3) с высокой геометрической прозрачностью установлен напротив внутренней поверхности катода. Изделие размещают неподвижно в сообщающейся с вакуумной камерой (8) полости цилиндрического катода, осуществляют цикл магнетронного распыления при вращении магнитного блока, расположенного снаружи цилиндрического катода. Охлаждение электродного узла производят с помощью циркуляции жидкого теплоносителя (17) через охлаждаемый кожух (5). Техническим результатом является создание высокопроизводительной технологии нанесения защитных покрытий на протяженные конструкционные изделия. 2 н. и 15 з.п. ф-лы, 3 ил.

1. Устройство для нанесения покрытий на протяженные изделия, содержащее по меньшей мере один электродный узел для нанесения покрытия, состоящий из анода и протяженного полого цилиндрического катода, к наружной поверхности которого примыкает охлаждаемый кожух с жидким теплоносителем, магнитный блок, расположенный снаружи цилиндрического катода и выполненный с возможностью вращения вокруг его оси, вакуумную камеру, сообщающуюся с полостью цилиндрического катода, систему транспортировки изделий, узел подачи газа и источник электропитания, отличающееся тем, что оно выполнено с обеспечением неподвижной установки изделия в полости катода, анод выполнен протяженным с геометрической прозрачностью не менее 65% и расположен в полости цилиндрического катода вдоль его оси и напротив его внутренней цилиндрической поверхности, при этом магнитный блок выполнен в виде магнитопровода в форме полого вала, который снабжен приводом вращения, и постоянных магнитов, расположенных протяженными рядами на внутренней поверхности полого вала.

2. Устройство по п. 1, отличающееся тем, что магнитный блок расположен в среде жидкого теплоносителя охлаждаемого кожуха.

3. Устройство по п. 1, отличающееся тем, что оно выполнено с возможностью нанесения защитного покрытия на изделия, представляющие собой тепловыделяющие элементы (твэлы) для ядерного реактора.

4. Устройство по п. 1, отличающееся тем, что цилиндрический катод выполнен с вертикальной осью вращения, а система транспортировки изделий выполнена с обеспечением их циклической загрузки в каждый электродный узел сверху вниз и выгрузки в обратном направлении.

5. Устройство по п. 1, отличающееся тем, что оно содержит n идентичных электродных узлов, которые установлены параллельно друг другу.

6. Устройство по п. 1, отличающееся тем, что вакуумная камера содержит по меньшей мере загрузочный отсек для одновременной загрузки нескольких идентичных изделий, отсек очистки, отсек магнетронного напыления и отсек выгрузки.

7. Устройство по п. 1, отличающееся тем, что цилиндрический катод выполнен из материала, выбранного из группы, включающей Cr, Ti, W, Ni, Al, Zn, Cu, Ni, Mo, Та, Cd, Co, Fe, V, Sn, C, Be, Y, Si, Zr, Nd.

8. Устройство по п. 1, отличающееся тем, что оно содержит электродные узлы, выполненные с возможностью нанесения однослойных, многослойных и градиентных покрытий.

9. Устройство по п. 1, отличающееся тем, что оно содержит дополнительный узел напыления дополнительного покрытия одним из способов, выбранных из газотермического напыления, химического осаждения из паровой фазы, физического осаждения из паровой фазы, распыления, импульсного лазерного осаждения, электрофоретического осаждения, осаждения атомного слоя.

10. Способ нанесения покрытий на протяженные изделия, включающий размещение изделия посредством системы транспортировки в сообщающейся с вакуумной камерой полости цилиндрического катода электродного узла, содержащего анод, осуществление цикла магнетронного распыления материала с внутренней поверхности цилиндрического катода при вращении расположенного снаружи цилиндрического катода магнитного блока, отличающийся тем, что изделие неподвижно устанавливают в полости цилиндрического катода, используют протяженный анод с геометрической прозрачностью не менее 65%, который располагают в полости цилиндрического катода вдоль его оси и напротив его цилиндрической поверхности, используют магнитный блок в виде магнитопровода в форме полого вала, снабженного приводом вращения, и постоянных магнитов, размещенных рядами на внутренней поверхности полого вала, при этом производят охлаждение электродного узла посредством циркуляции жидкого теплоносителя через охлаждаемый кожух, который примыкает к наружной поверхности протяженного цилиндрического катода.

11. Способ по п. 10, отличающийся тем, что защитное покрытие наносят на тепловыделяющие элементы (твэлы) для ядерного реактора.

12. Способ по п. 10, отличающийся тем, что загрузку изделия осуществляют сверху вниз в электродный узел, выполненный с вертикальной продольной осью, а выгрузку осуществляют в обратном направлении.

13. Способ по п. 10, отличающийся тем, что вращение магнитного блока осуществляют в среде жидкого теплоносителя охлаждаемого кожуха.

14. Способ по п. 10, отличающийся тем, что нанесение защитного покрытия осуществляют одновременно на более чем два идентичных изделия.

15. Способ по п. 10, отличающийся тем, что перед нанесением защитного покрытия производят ионную очистку тепловыделяющих элементов или очистку электрическим разрядом.

16. Способ по п. 11, отличающийся тем, что производительность обработки P=n/t составляет 1 твэл/мин, где n - количество твэлов, на которые одновременно наносится покрытие, a t - время полного цикла обработки тепловыделяющего элемента от его загрузки до выгрузки из вакуумной камеры.

17. Способ по п. 10, отличающийся тем, что наносят дополнительное покрытие методом газотермического напыления, химического осаждения из паровой фазы, физического осаждения из паровой фазы, распыления, импульсного лазерного осаждения, электрофоретического осаждения, осаждения атомного слоя.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОТЯЖЕННОГО ИЗДЕЛИЯ, ЛИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237743C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОТЯЖЕННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2488644C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ТОКОПРОВОДЯЩИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИСТОЧНИК ИОНОВ ДЛЯ НЕГО | 2004 |

|

RU2261289C1 |

| RU 2070944 C1, 27.12.1996 | |||

| Бункер активного вентилирования | 1989 |

|

SU1611263A1 |

Авторы

Даты

2019-04-25—Публикация

2018-03-02—Подача