Изобретение относится к порошковой металлургии, в частности к способам изготовления постоянных магнитов на основе РЗМ - железо-бор.

Изобретение может быть использовано для изготовления магнитов для устройств электронной, электротехнической, приборостроительной и бытовой техники.

Известен способ изготовления постоянного магнита из сплавов на основе железа, содержащих неодим, бор, металл, выбранный из группы, содержащей диспpозий, включающий выплавку сплава, дробление слитков, размол, ориентировку частиц порошка в магнитном поле, прессование, спекание, отжиг, охлаждение до комнатной температуры со скоростью 20-600 град/мин [1].

Недостатком этого способа является наличие большого числа пор, которые снижают плотность магнитов и их магнитные и механические свойства.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления спеченного постоянного магнита из сплавов Nd-Fe-B, который включает предварительное измельчение выплавленного сплава, размол в мелкий порошок в шаровой мельнице, прессование в магнитном поле, спекание. Спеченный магнит подвергается термообработке, состоящей из нагрева до 600 - 620оС с охлаждением со скоростью 30 К/мин.

Недостатком известного способа являются низкие магнитные и механические свойства из-за наличия большого числа пор, которые являются источниками зародышей перемагничивания. Наличие пор приводит к образованию микротрещин и дефектов, которые при механической обработке являются одной из причин разрушения образцов. Наличие большого числа пор в образцах снижает их плотность и соответственно магнитную индукцию. Кроме того в процессе термических обработок при 1000- 1100оС неизбежно обеднение образцов редкоземельными компонентами (наиболее летучими) и изменение в результате этого их химического состава, что также ухудшает их магнитные характеристики. Кроме того, применение в качестве интенсификаторов размола легкоплавких металлов или их сплавов неоправданно дорого.

Целью изобретения является повышение магнитных и механических свойств постоянных магнитов.

Предложен способ изготовления постоянного магнита, включающий предварительное измельчение сплава, размол, компактирование в магнитном поле, спекание и термообработку. Скомпактированные заготовки из порошка сплава на основе железа, содержащего бор, кобальт, по крайней мере один элемент, выбранный из группы, содержащей неодим, празеодим, тербий, диспрозий, лантан, церий, по крайней мере один элемент, выбранный из группы, содержащей молибден, алюминий, титан, ниобий, по крайней мере один элемент, выбранный из группы, содержащей галий, скандий, бериллий при следующем соотношении компонентов, ат.%: бор 5,0 - 9,0, кобальт 0,01 - 19,0, по крайней мере один элемент, выбранный из группы, содержащей неодим, празеодим, тербий, диспроизий, лантан, церий 14,5 - 20,0, по крайней мере один элемент, выбранный из группы, содержащей молибден, алюминий, титан, ниобий 0,01-3,0, по крайней мере один элемет, выбранный из группы, содержащей галий, скандий, берилий 0,005-2,2, железо остальное, перед спеканием предварительно выдерживают в вакууме при 300-400оС в течение 0,16-0,30 ч после чего выдерживают в вакууме повторно при 700 - 900оС в течение 0,5-1,5 ч до восстановления вакуума 10-3 мм рт.ст.

Заявляемый способ отличается от известного тем, что перед спеканием образцы предварительно выдерживают в вакууме при 300 - 400оС в течение 0,16 - 0,30 ч, после чего выдерживают при 700 - 900оС в течение 0,5 - 1,5 ч до восстановления вакуума 103 мм рт.ст.

Совокупность и последовательность признаков, отличающих новое техническое решение от прототипа, обеспечивает более полное обезгаживание, позволяющее получать образцы с высоким уровнем, механических и магнитных характеристик.

Способ осуществляют следующим образом.

П р и м е р 1. (для закритических параметров). Индукционным методом в инертной среде выплавляли сплав следующего химического состава, ат.%: Nd 13,5; Tb 1,5; Ca 5,77; Ma 0,76; Ga 0,5; B 8,0; Fe 70,0.

Слиток дробили, предварительно измельчили, после чего размалывали в центробежно-планетарной мельнице в среде органической жидкости. Прессовали полученный порошок в магнитном поле 1200 кА/м с приложением усилия 0,5 . 108 н/м2 перпендикулярно ориентирующему полю. Сушили порошковые брикеты в вакууме, постепенно нагревая их до температуры спекания. В процессе сушки образцы выдерживали вначале при 295оС в течение 0,08 ч, затем повторно при 695оС в течение 0,42 ч до восстановления вакуума 5.10-3 мм рт.ст. После сушки проводили спекание в вакууме при 1080оС в течение 0,5 ч, охлаждали до 500оС и отжигали в течение 1,0 ч. Затем образцы охлаждали до комнатной температуры со скоростью 30 К/мин.

П р и м е р 2. Способ изготовления постоянного магнита осуществляли в последовательности, изложенной в примере 1. При этом температура предварительной выдержки составляла 300оС, время выдержки 0,16 ч, повторную выдержку в вакууме осуществляли при 700оС в течение 0,5 ч. Использовали сплав состава, ат. % : Nd 13,5; Tb 1-5; Co 5,74; Mо 0,76; Ga 0,5; B 8,0; Fe 70,0. Глубина вакуума 10-3 мм рт.ст.

П р и м е р 3. Способ изготовления постоянного магнита осуществляли последовательности, изложенной в примере 1. Использовали сплав состава, ат.%: Nd 13,5; Tb 1,5; Co 5,74; Mo 0,76; Ga 0,5; B 8,0; Fe 70.0. Температура предварительной выдержки в вакууме 350оС. Время предварительной выдержки в вакууме 0,17 ч. Время повторной выдержки 1,0 ч. Глубина вакуума 10-3 мм рт. ст.

П р и м е р 4. Способ изготовления постоянного магнита осуществляли в последовательности, изложенной в примере 1. Использовали сплав состава, ат. % : Nd 14.4; Dу 1,6; Со 5,74; Mo 1,26; Ti 0,4; Sc 0,1 Fe 68,5; B 8,0. Температура предварительной выдержки 800оС. Время повторной выдержки 0,83 ч. Глубина вакуума 10-3 мм рт.ст.

П р и м е р 5. Способ изготовления постоянного магнита осуществляли в последовательности, изложенной в примере 1. Использовали сплав состава, ат. % : Nd 14,4; Dy 1,6; Co 5,74; Mo 1,26; Ti 0,4; Sc 0,1; Fe 68,5; B 8,0. Температура предварительной выдержки в вакууме 370оС. Время предварительной выдержки в вакууме 0,20 ч. Повторно выдерживали в вакууме при 80оС в течение 1,0 ч. Глубина вакуума 10-3 мм рт.ст.

П р и м е р 6. Способ изготовления постоянного магнита осуществляли в последовательности, изложенной в примере 1. Использовали сплав состава, ат. % : Nd 14,4; Dy 1,6; Со 5,74; Mo 1,26; Ti 0,4; Sc 0,1; Fe 68,5; B 8,0. Температура предварительной выдержки в вакууме 400оС. Время предварительной выдержки 0,30 ч. Температура повторной выдержки 900оС. Время повторной выдержки 1,5 ч. Глубина вакуума 10-3 мм рт.ст.

П р и м е р 7. (для закритических параметров). Способ изготовления постоянного магнита осуществляли в последовательности, изложенной в примере 1. Использовали сплав состава, ат.%: Nd 14,4; Dу 1,6; Co 5,74; Mo 1,26; Ti 0,4; Sc 0,1; Fe 68,5; B 8,0. Температура предварительной выдержки в вакууме 405оС. Время предварительной выдержки 0,38 ч. Температура повторной выдержки 905оС. Время повторной выдержки 1,58 ч. Глубина вакуума 0,5 . 10-4 мм рт. ст. Температура и время предварительной и повторной выдержек образцов в вакууме определяется химическим составом.

Предварительно выдерживать при температуре ниже 300оС в течение менее 0,16 ч и повторно при температуре ниже 700оС в течение менее 0,5 ч нецелесообразно, так как не происходит качественного обезгаживания, в результате чего не удается повысить магнитные и механические свойства.

Выдерживать предварительно при температуре выше 400оС в течение более 0,3 ч и повторно при температуре выше 900оС в течение более 1,5 ч нетехнологично.

Проведение предварительной и повторной выдержек в вакууме более глубоком, чем 10-3 мм рт.ст., нетехнологично.

Проведение предварительной и повторной выдержек в вакууме менее глубоком, чем 10-3 мм рт.ст., нецелесообразно, так как не удается максимально обезгазить образцы, в результате чего ухудшаются магнитные и механические свойства образцов.

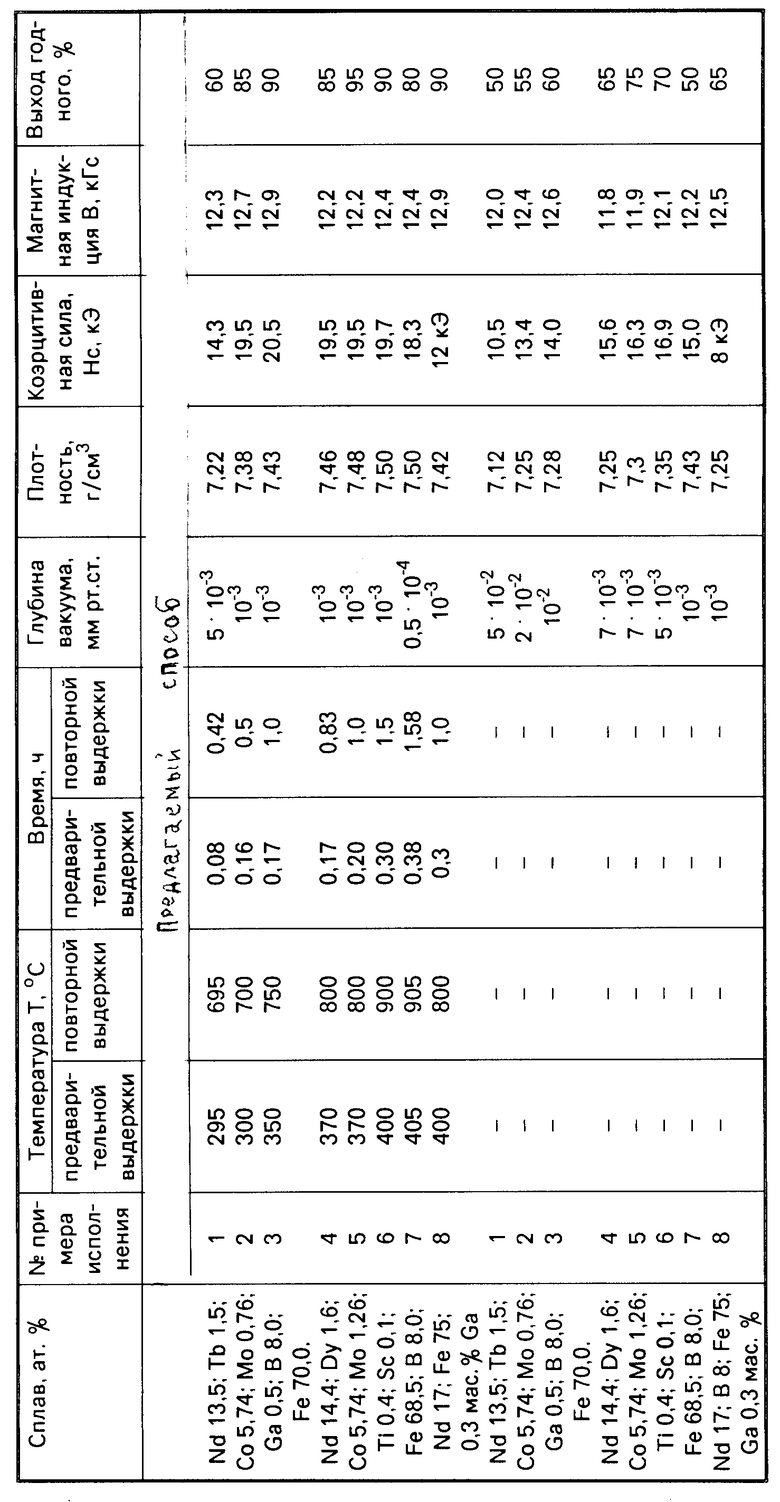

Результаты измерений магнитных и механических свойств постоянных магнитов приведены в таблице.

Из приведенных в таблице данных видно, что магнитные свойства образцов постоянных магнитов, изготовленных предлагаемым способом, выше в сравнении с магнитами, изготовленными известным способом. Принятым за прототипом, по плотности в среднем на 2%, по коэрцитивной силе на 31%, по магнитной индукции на 3%.

Механические свойства, характеризуемые в данном случае выходом годных после шлифовки образцов, выше у постоянных магнитов, изготовленных предлагаемым способом, в сравнении с известным в среднем на 23 %.

Результатом применения предлагаемого изобретения может быть увеличение КПД электротехнических устройств, использующих постоянные магниты, экономия дорогостоящих и дефицитных материалов, сокращение времени технологического цикла за счет уменьшения времени термических обработок при более высоких температурах (1000 - 1100оС), что приведет к экономии электрической энергии и воды.

Изобретение промышленно применимо, не требует дополнительных материальных ресурсов для внедрения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ АНИЗОТРОПНЫХ МАГНИТОПЛАСТОВ | 2005 |

|

RU2286230C1 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1994 |

|

RU2063083C1 |

| ЛИГАТУРА ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1998 |

|

RU2145642C1 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2007 |

|

RU2368969C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО МАТЕРИАЛА | 2015 |

|

RU2596563C1 |

| МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2118007C1 |

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2212075C1 |

Способ изготовления постоянного магнита относится к порошковой металлургии, в частности к способам изготовления постоянных магнитов на основе РЗМ-железо-кобальт. В способе, включающем предварительное измельчение сплава, размол, компактирование в магнитном поле, спекание и термообработку, компактируют заготовки из порошка на основе железа, содержащего бор, кобальт, по крайней мере один элемент, выбранный из группы, содержащей галлий, скандий, бериллий при следующем соотношении компонентов, ат.%: бор 5,0 - 9,0; кобальт 0,01 - 19,0; по крайней мере один элемент, выбранный из группы, содержащей неодим, празеодим, тербий, диспрозий, лантан, церий 14,5 - 20,0; по крайней мере один элемент, выбранный из группы, содержащей молибден, алюминий, титан, ниобий 0,01 - 3,0; по крайней мере один элемент, выбранный из группы, содержащей галлий, скандий, бериллий 0,005 - 2,2, железо остальное, перед спеканием предварительно выдерживают в вакууме при 300 - 400°С в течение 0,16 - 0,30 ч, после чего выдерживают в вакууме повторно при 700 - 900°С в течение 0,5 - 1,5 ч до восстановления вакуума 10-3 мм рт.ст. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННОГО МАГНИТА, включающий предварительное измельчение сплава на основе железа, содержащего бор, размол, компактирование в магнитном поле, спекание и термообработку, отличающийся тем, что перед спеканием заготовку выдерживают в вакууме при 300 - 400oС в течение 0,16 - 0,30 ч, затем в вакууме при 700 - 900oС в течение 0,5 - 1,5 ч до восстановления вакуума 10-3 мм рт.ст., при этом используют порошок сплава, дополнительно содержащего кобальт, по крайней мере один элемент, выбранный из группы, содержащей неодим, празеодим, тербий, диспрозий, лантан, церий, по крайней мере один элемент, выбранный из группы, содержащей молибден, алюминий, титан, ниобий, по крайней мере один элемент, выбранный из группы, содержащей галлий, скандий, бериллий, при следующем соотношении компонентов, ат.%:

Бор 5,0 - 9,0

Кобальт 0,01 - 19,0

По крайней мере один элемент, выбранный из группы, содержащей неодим, празеодим, тербий, диспрозий, лантан, церий 14,5 - 20,0

По крайней мере один элемент, выбранный из группы, содержащей молибден, алюминий, титан, ниобий 0,01 - 3,0

По крайней мере один элемент, выбранный из группы, содержащей галлий, скандий, бериллий 0,005 - 2,2

Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для изготовления фасонной проволоки | 1928 |

|

SU10824A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-30—Публикация

1992-07-10—Подача