Изобретение относится к области получения постоянных магнитов и может быть использовано при производстве высокоэнергетических постоянных магнитов на основу редкоземельных сплавов и, в частности, на основе сплавов системы неодим-железо-бор.

Изобретение может найти применение в электронике, электронной и компьютерной технике, акустике, например приводах и контрольных устройствах дисководов и печатающих устройств, миниатюрных динамиках, фокусирующих системах, требующих для своей реализации постоянных магнитов с высокими энергетическими характеристиками.

Аналогом первого объекта предложенного изобретения является известный материал для редкоземельных постоянных магнитов, изготовленный из смеси порошков двух сплавов: базового сплава состава неодим-железо-бор и быстрозакаленного неодим-железо-бор сплава - легкоплавкой добавки (ЕР 0261579 В1, кл. H 01 F 1/04, 1/08).

Недостатком указанного материала является высокая концентрация железа в легкоплавкой добавке, а также высокое сродство к кислороду легкоплавкой добавки в целом ввиду высокой концентрации неодима в ней. Как следствие, снижается коэрцитивная сила и ухудшаются энергетические характеристики постоянных магнитов, т.к. не удается достаточно надежно контролировать и поддерживать на необходимом низком уровне концентрацию кислорода в спеченных постоянных магнитах в процессе их изготовления, а также избежать появления магнитомягкой фазы на основе железа по границам зерен магнитотвердой фазы.

Прототипом первого объекта предложенного изобретения - материала для редкоземельных постоянных магнитов, является постоянный магнит, выполненный из смеси порошков двух сплавов - базового сплава неодим-железо-бор и быстрозакаленного неодим-железо-бор сплава - легкоплавкой добавки (US 04898625 В1, кл. H 01 F 1/02).

Недостатком этого материала является использование в качестве легкоплавкой добавки двухкомпонентного быстрозакаленного сплава системы неодим-железо, находящегося в квазиаморфном мелкокристаллическом состоянии. Несмотря на повышение коррозионной стойкости исходного двухкомпонентного сплава-добавки, после совместного измельчения смеси сплавов повышается ее сродство к кислороду и снижается выход годного в результате окисления пресс-заготовок постоянных магнитов. В результате насыщения смеси кислородом снижаются энергетические характеристики постоянных магнитов.

Аналогом второго объекта изобретения - способа является способ получения материала для редкоземельных постоянных магнитов из смеси сплавов на основе систем редкоземельный металл-железо-бор R-Fe-B (ЕР 0134304 В1, кл. H 01 F 1/04, 1/08), включающий выплавку сплава из чистых компонентов, измельчение сплавов до монокристаллического состояния, прессование и формирование текстуры в компактах, спекание пресс-заготовок постоянных магнитов в инертной среде и заключительную термообработку магнитов по оптимальному режиму.

Основным недостатком этого способа является невозможность направленного регулирования микроструктуры и морфологии выделений вторичных фаз в спеченных постоянных магнитах, что особенно важно при получении экстремального уровня остаточной индукции и энергетических характеристик. Кроме того, при подготовке шихты в сплавы необходимо вводить дополнительное количество редкоземельных металлов по сравнению со стехиометрией магнитотвердого интерметаллического соединения Nd2Fe14B для компенсации потерь редкоземельных металлов на различных технологических этапах в результате окисления. Это в свою очередь обуславливает неоптимальность фазового состава, загрязнение материала оксидами и также приводит к снижению энергетических характеристик спеченных постоянных магнитов

Прототипом второго объекта предложенного изобретения - способа является способ получения материала для редкоземельных постоянных магнитов из смеси сплавов, состоящей из базового сплава на основе системы неодим-железо-бор и сплава-добавки, включающий выплавку сплавов, получение порошков сплавов, смешивание и измельчение порошков, их компактирование в магнитном поле, спекание компактов и их термообработку (ЕР 0261579 В1, кл. H 01 F 1/04, 1/08). В этом способе высокоэнергетические спеченные постоянные магниты оптимального состава получают путем совместного измельчения, прессования и спекания порошков двух сплавов неодима с железом и бором, существенно различающихся между собой не только по химическому составу, но и по способу получения. Один из сплавов - базовый, концентрация которого в смеси варьируется от 25 до 95 маc.%, близок по составу к стехиометрии магнитотвердого интерметаллического соединения Nd2Fe14B, содержит указанные компоненты в следующих соотношениях, мас.%: неодим 23-31%, бор 1.0 - 1.2%, железо - остальное. Сплав получают методом вакуумной индукционной плавки. Второй сплав, концентрация которого в смесях сплавов изменяется в пределах 5 - 75 маc.%, содержит указанные компоненты в следующих соотношениях, маc.%: неодим 32-97%, бор 0.1 - 1.0%, железо - остальное. Сплав получают методами быстрой закалки расплава, например спиннингования, с целью предотвращения его окисления в процессе хранения и обращения.

Недостатком этого способа является то, что несмотря на ускоренное охлаждение, как способа получения обогащенного неодимом сплава-добавки, способствующего резкому снижению сродства исходного сплава к кислороду, на всех стадиях технологического процесса, начиная с тонкого помола и особенно после измельчения, сродство смеси порошков сплавов к кислороду неуклонно возрастает. В процессе компактирования смесей вышеназванных порошков, а также на начальных этапах спекания компактов материал магнитов насыщается кислородом. Учитывая это, процессы прессования и спекания необходимо проводить в условиях жесткого регулирования состава газовых атмосфер, нарушение которых приводит к резкому снижению качества магнитов или даже их полному окислению и потере потребительских свойств. Высокая химическая активность компактов налагает также жесткие ограничения на условия и сроки хранения пресс-заготовок магнитов перед спеканием, что, в совокупности, негативно отражается на выходе годного и коэффициенте использования материала, технологичности и, в конечном итоге, себестоимости и возможностях массового выпуска магнитов с экстремально высоким уровнем остаточной индукции и энергетическими характеристиками.

В первом объекте изобретения достигается технический результат, заключающийся в повышении энергетических характеристик: остаточной индукции и максимального энергетического произведения при одновременном сохранении высокого уровня коэрцитивной силы постоянных магнитов.

Указанный технический результат достигается следующим образом.

Материал для редкоземельных постоянных магнитов имеет неоднородную микроструктуру, состоящую из совокупности различных структурных элементов, один из которых представляет собой зерна магнитотвердой фазы.

Отличие материала заключается в том, что его микроструктура включает три элемента: элемент А, представляющий собой зерна магнитотвердой фазы в количестве не менее 85 об.%, элемент D - немагнитная изолирующая прослойка в количестве до 10 об.% и элемент С - пограничный магнитотвердый слой в количестве до 5 об.%.

При этом элемент А имеет состав, соответствующий стехиометрии интерметаллического соединения R2T14B, где R - редкоземельный металл: неодим или смесь неодима с другими редкоземельными металлами, в которой неодим составляет не менее 15 мас.%, Т - переходный металл: железо или смесь железа с кобальтом и/или другими металлами из ряда ванадий, вольфрам, гафний, кремний, марганец, молибден, никель, ниобий, скандий, тантал, титан, хром, цирконий, в которой железо составляет не менее 40 мас.%.

Элемент D имеет состав R''-M'' с включениями примесных фаз, где R'' - редкоземельный металл: неодим и/или празеодим или их смеси с тяжелыми редкоземельными металлами из ряда диспрозий, тербий, гольмий в количестве не менее 95 мас.%; М'' - железо или смесь железа с другими переходными и легкоплавкими металлами.

Элемент С имеет состав R'-M'-X, где R' - редкоземельные металлы: тяжелые редкоземельные металлы из ряда диспрозий, тербий, гольмий или их смеси с неодимом и/или празеодимом в количестве 15-75 мас.%, М' - железо или смесь железа с кобальтом и/или другими металлами из ряда алюминий, галлий, медь, скандий, серебро, магний, цинк, олово, свинец, индий и кремний в количестве 25 - 80 мас. %, X - неметаллы или полуметаллы из ряда бор, углерод, азот, водород в количестве до 5 мас.%.

В частных случаях реализации изобретения состав предложенного материала может быть следующим.

В элементе А содержание других редкоземельных металлов: празеодима и/или одного или нескольких тяжелых редкоземельных металлов из ряда диспрозий, тербий, гольмий составляет до 10 мас.%.

В элементе А содержание кобальта составляет до 15 мас.%.

В элементе А содержание одного или нескольких металлов из ряда ванадий, вольфрам, гафний, кремний, марганец, молибден, никель, ниобий, скандий, тантал, титан, хром, цирконий составляет до 3 мас.%.

В элементе D смесь железа с другими металлами может содержать до 3 мас.% легкоплавких металлов из ряда алюминий, галлий, медь, скандий, серебро, магний, цинк, олово, свинец, индий и кремний.

В элементе D в качестве примесных фаз содержатся оксиды, гидриды, оксикарбиды и другие химические соединения в количестве до 3 об.%.

Элемент С имеет состав, соответствующий стехиометрии одного из интерметаллических соединений, например, R'2M'14X, R' M'12X6, R'3M' X14, R'3М'29, R'2M'17, R'M'5, R'M'3, R'3M' и др., где R' - редкоземельные металлы: тяжелые редкоземельные металлы из ряда диспрозий, тербий, гольмий или их смеси с неодимом и/или празеодимом, М' - переходные металлы: железо и/или кобальт, или смеси переходных металлов и металлов из ряда алюминий, галлий, медь, скандий, серебро, магний, цинк, олово, свинец, индий и кремний, X - металлоиды или неметаллы, например бор, кремний, галлий, углерод и другие.

Наличие в материале для редкоземельных постоянных магнитов трех структурных элементов, каждый из которых оказывает соответствующее влияние на свойства и характеристики магнита, приводит в целом к повышению энергетических характеристик: остаточной индукции и максимального энергетического произведения при одновременном сохранении высокого уровня коэрцитивной силы постоянных магнитов. Кроме того, изменяя состав элементов структуры материала в пределах, указанных выше, можно регулировать его физико-химические характеристики, например коррозионную стойкость и сродство к кислороду.

Во втором объекте изобретения решается задача получения материала для редкоземельных постоянных магнитов с пониженной реакционной способностью, увеличения выхода годного и повышения коэффициента использования получаемых материалов.

Указанный технический результат достигается следующим образом.

Способ получения материала для редкоземельных постоянных магнитов из смеси сплавов, состоящей из базового сплава на основе системы неодим-железо-бор и сплава-добавки, включает выплавку сплавов, получение порошков сплавов, смешивание и измельчение порошков, компактирование в магнитном поле, спекание компактов и их термообработку.

Отличие способа заключается в том, что для получения материала, микроструктура которого включает три элемента, используют смесь из трех типов сплавов: сплава первого типа - базового ферромагнитного магнитотвердого сплава на основе системы неодим-железо-бор, вводимого в смесь сплавов в количестве не менее 85 мас. %, сплава второго типа - магнитного сплава, вводимого в смесь сплавов в количестве до 10 мас.%, сплава третьего типа - немагнитного легкоплавкого сплава, вводимого в смесь сплавов в количестве до 5 мас.%.

При этом сплав первого типа имеет следующий состав: 25-31 мас.% неодима; 0.8 -1.1 мас.% бора и остальное - железо или смесь железа с кобальтом и/или другими металлами из ряда ванадий, вольфрам, гафний, кремний, марганец, молибден, никель, ниобий, скандий, тантал, титан, хром, цирконий, в которой железо составляет не менее 40 мас.%.

Сплав второго типа имеет следующий состав: 35 - 90 мас.% - один или несколько металлов из ряда легких редкоземельных металлов, включая празеодим в количестве не менее 15 мас.%, лантан, церий, неодим, самарий, гадолиний, а также иттрий, скандий, торий, уран; до 3 мас.% бора, остальное - железо или смесь железа с кобальтом, в которой железо составляет не менее 5 мас%.

Сплав третьего типа имеет следующий состав: 35-90 мас.% - один или несколько тяжелых редкоземельных металлов или их смеси с редкоземельными металлами легкой группы, включая иттрий и скандий, в которых тяжелые редкоземельные металлы составляют не менее 25 мас.%, остальное - один или несколько легкоплавких металлов из ряда алюминий, галлий, медь, скандий, серебро, магний, цинк, олово, свинец, индий и кремний.

В частных случаях реализации изобретения предлагаемый способ поучения материала может быть осуществлен следующим образом.

В сплаве первого типа содержание одного или нескольких металлов из ряда ванадий, вольфрам, гафний, кремний, марганец, молибден, никель, ниобий, скандий, тантал, титан, хром, цирконий составляет до 1 мас.%.

В сплаве первого типа часть неодима может быть замещена на празеодим и/или один или несколько тяжелых редкоземельных металлов из ряда диспрозий, тербий, гольмий в количестве до 10 мас.%.

В сплаве первого типа часть железа может быть замещена на кобальт в количестве до 10 мас.%.

В сплаве второго типа до 5 мас.% переходных металлов может быть замещена на легкоплавкие металлы из ряда алюминий, галлий, медь, скандий, серебро, магний, цинк, олово, свинец, индий и кремний.

Сплавы второго и третьего типов имеют состав, соответствующий стехиометрии одного из интерметаллических соединений, например, R3М, R2M, RM, RM2, RM3, RM5, R2М7, R2M14X, R3М11X4, R2М7X3, RM4X; где R - редкоземельный металл, М - переходный или легкоплавкий металлы или их смеси соответственно, а X - металлоиды или неметаллы, например бор, кремний, галлий, углерод и др.

Сплав первого типа перед измельчением подвергают гомогенизирующему отжигу в течение 10-100 час при температурах 1000 -1150oC.

Перед измельчением сплавы первого и/или второго типов подвергают водородной обработке, например водородному диспергированию.

Сплав второго типа может быть получен методом ускоренной кристаллизации или быстрой закалки расплава, например методом спиннингования расплава.

В предложенном способе при получении материала для редкоземельных постоянных магнитов используется смесь порошков разных типов сплавов, существенно различающихся между собой по физико-химическим характеристикам и химическому составу и обладающих пониженным сродством к кислороду, которое слабо изменяется при переходе от одного технологического этапа к другому. Это приводит к упрощению технологии производства материала для высокоэнергетических постоянных магнитов и обеспечению возможности производства постоянных магнитов с высоким уровнем остаточной индукции и энергетических характеристик в промышленно значимых объемах.

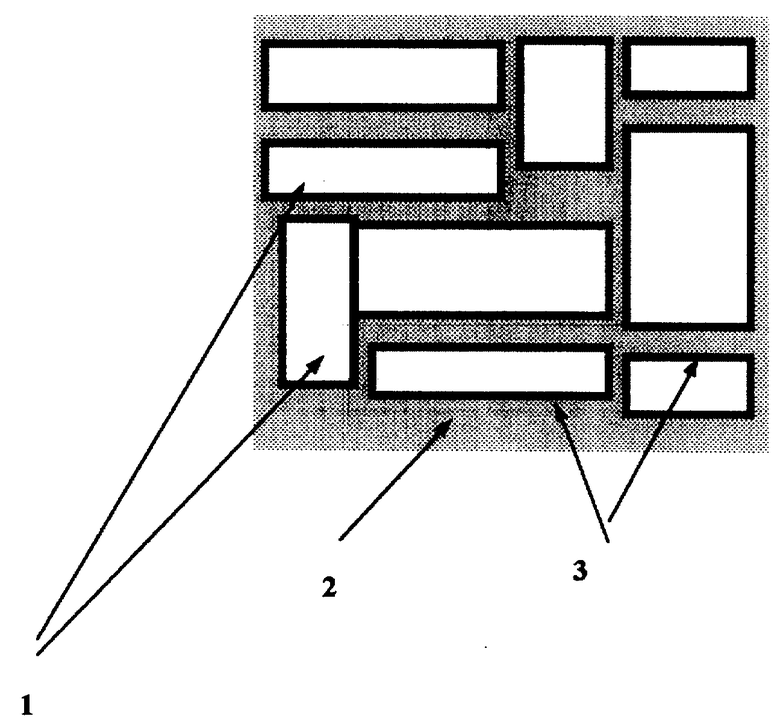

Изобретение поясняется чертежом, на котором схематически показана микроструктура материала для редкоземельных постоянных магнитов.

Предлагаемый в изобретении материал для редкоземельных постоянных магнитов имеет неоднородную микроструктуру, представляющую собой совокупность трех различных структурных элементов.

Элемент 1 - элемент А, представляющий собой зерна магнитотвердой фазы, элемент 2 - элемент D - немагнитную изолирующую прослойку, элемент 3 - элемент С - пограничный магнитотвердый слой.

Элемент 1 - зерна магнитотвердой фазы определяет результирующие гистерезисные характеристики заявленного материала. Исключение в предлагаемом материале необходимого в известных материалах для редкоземельных постоянных магнитов легирования - замещения основных компонентов магнитотвердой фазы R2T14B на магнитные, чаще всего антиферромагнитно взаимодействующие с основными магнитными элементами, или немагнитные элементы обеспечивает сохранение высокого уровня магнитных свойств интерметаллического соединения R2T14B - элемента 1.

Элемент 2 - немагнитная изолирующая прослойка между зернами основной магнитотвердой фазы, интерметаллического соединения R2T14B. Присутствие немагнитной прослойки обеспечивает магнитную изоляцию зерен основной магнитотвердой фазы и способствует возрастанию коэрцитивной силы магнитов.

Кроме того, в результате реакции обогащенной неодимом немагнитной изолирующей прослойки - элемента 2 и обогащенной бором фазы, располагающихся по границам зерен элемента 1, происходит образование дополнительного количества магнитотвердой фазы (Pr, Nd)2Fe14B. Как следствие, увеличиваются намагниченность насыщения и остаточная намагниченность, а значит и энергетические характеристики материала для постоянных магнитов.

Элемент 3 - пограничный магнитотвердый слой, который также, как элемент 1, выполняет двойную функцию, однако в конечном итоге она выражается в возрастании коэрцитивной силы материала для постоянных магнитов.

С одной стороны, благодаря присутствию в элементе 3 поверхностно-активных легкоплавких металлов улучшается смачивающая способность и повышается однородность распределения обогащенной редкоземельными металлами пограничной фазы, улучшаются ее изолирующие свойства, как следствие, возрастает коэрцитивная сила и прямоугольность кривой размагничивания магнитов. При прочих равных условиях одинаковые коэрцитивные характеристики на магнитах могут быть получены при меньших количествах немагнитной пограничной фазы. Это значит, возрастает объемная доля основной магнитотвердой фазы. Как следствие, увеличиваются намагниченность насыщения и остаточная намагниченность, а значит и энергетические характеристики материала для постоянных магнитов.

С другой стороны, присутствие поверхностно-активных легкоплавких металлов в элементе 3 способствует тому, что второй компонент материала - редкоземельные металлы и тяжелые редкоземельные металлы, в частности, направленно транспортируются к поверхности элемента 1 - зерен основной магнитотвердой фазы. При этом, во-первых, атомы тяжелых редкоземельных металлов легко замещают часть атомов неодима в узком приповерхностном слое основной магнитотвердой фазы, повышают его магнитокристаллическую анизотропию, увеличивают градиент поля анизотропии вблизи поверхности и тем самым обуславливают увеличение поля зарождения доменов обратной намагниченности и повышение коэрцитивной силы магнитов. Во-вторых, благодаря активации диффузионных процессов вблизи поверхностных дефектов, в результате взаимной диффузии редкоземельных металлов происходит или залечивание дефектов, или их магнитное твердение, что также способствует резкому повышению коэрцитивной силы магнитов

Пример 1.

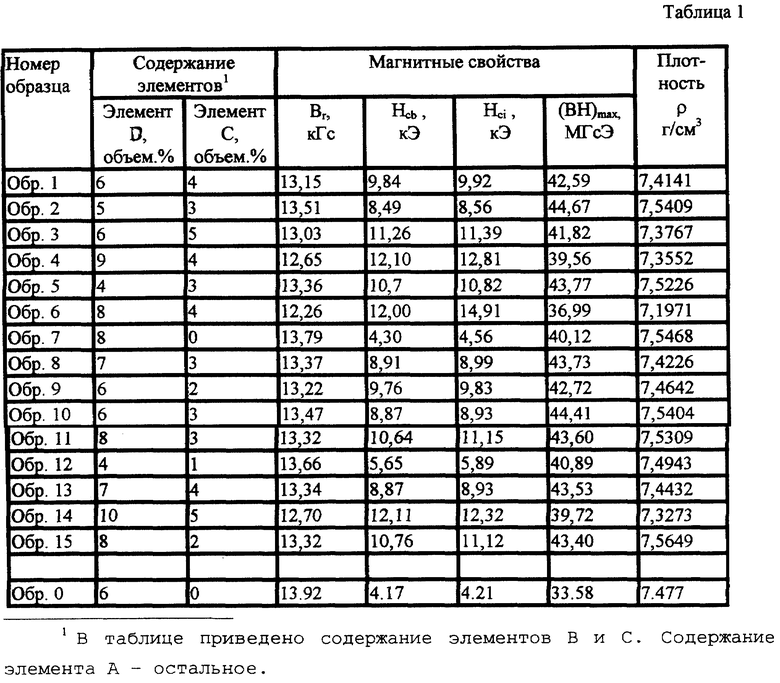

Повышение энергетических характеристик редкоземельных постоянных магнитов, выполненных из предложенного материала, показано в таблице 1.

В таблице 1 приведены гистерезисные характеристики образцов постоянных магнитов, выполненных из предлагаемого материала, а также, для сравнения, свойства магнитов, выполненных из базового ферромагнитного сплава без каких-либо добавок (обр. 0).

Из результатов, приведенных в таблице, следует, что формирование в материале структуры, представленной тремя элементами, обеспечивает существенное повышение энергетических характеристик постоянных магнитов, получаемых из предлагаемого материала, и следовательно, расширяет сферу их применения.

Предложенный материал для редкоземельных постоянных магнитов получают по предложенному во втором объекте изобретения способу в следующей последовательности.

Для получения материала магнита, микроструктура которого включает три элемента А,D,С, используют смесь из сплавов трех типов.

Сплав первого типа - базовый ферромагнитный магнитотвердый сплав на основе системы неодим-железо-бор. Вводится в смесь сплавов в количестве не менее 85 мас.% и определяет основные гистерезисные свойства материала.

Базовый сплав получают методом вакуумной индукционной выплавки в атмосфере аргона и последующей кристаллизацией с заданной скоростью. С целью более полного протекания перитектической реакции образования зерен магнитотвердой фазы слитки сплава могут быть подвергнуты гомогенизирующему отжигу при 1000-1070oC в течение 10-100 ч.

Сплав второго типа - магнитный сплав-добавка. Вводится в смесь сплавов в количестве до 10 мас. %.

Магнитный сплав-добавка расходуется на образование в микроструктуре получаемого материала немагнитной изолирующей прослойки между зернами основной магнитотвердой фазы. Это способствует возрастанию коэрцитивной силы магнитов.

Кроме того, в процессе получения магнитов (на стадии спекания) в результате реакции обогащенного редкоземельными элементами, например празеодимом, сплава-добавки с обогащенной бором фазой на основе неодима, располагающейся по границам зерен основной магнитотвердой фазы базового сплава, происходит образование дополнительного количества магнитотвердой фазы (Pr,Nd)2Fe14B. Как следствие, увеличиваются намагниченность насыщения и остаточная намагниченность, а значит и энергетические характеристики спеченных постоянных магнитов.

Присутствие в сплаве второго типа празеодима является важным фактором для достижения технического результата. Празеодим, близкий по своим физическим свойствам к неодиму, в отличие от последнего обладает существенно более низким сродством к кислороду. Как следствие, существенно повышаются коррозионные свойства как смеси порошков сплавов получения для постоянных магнитов, так и самих спеченных постоянных магнитов. Облегчаются условия обращение с порошками и пресс-заготовками постоянных магнитов на всех технологических этапах, более прогнозируемым становится процесс производства, увеличивается выход годного и коэффициент использования материала. Снижается себестоимость и возрастают объемы выпуска магнитов с экстремальными энергетическими характеристиками.

Сплав второго типа получают одним из методов вакуумной индукционной плавки с последующей кристаллизацией в обычной металлической изложнице, как было описано выше, или же методами ускоренной закалки расплава, в результате которой получаются сплавы с аморфной или мелкокристаллической структурой.

В частном случае реализации изобретения получение быстрозакаленного магнитного сплава-добавки происходит по следующей схеме. Вначале сплав заданного состава получают путем совместной плавки чистых компонентов: редкоземельных металлов и железа соответственно, взятых в необходимой пропорции, в вакуумной индукционной печи в атмосфере аргона. После разливки и кристаллизации расплава в массивной чугунной изложнице слитки сплавов дробят на куски и помещают в тигель специальной литьевой закалочной машины. С помощью высокочастотного индуктора сплав разогревается, доводится до плавления, после чего через калиброванное отверстие в дне тигля давлением инертного газа (аргон) расплав выдувается из тигля на быстро вращающийся стальной или медный диск (барабан), где и происходило его ускоренное (104...105 град/с) затвердевание. В зависимости от скорости охлаждения, полученные фрагменты ленты сплава обладают аморфной, квазиаморфной или мелкокристаллической структурой.

Сплав третьего типа - немагнитный легкоплавкий сплав-добавка.

Его получают обычными методами вакуумной индукционной плавки. С целью увеличения доли интерметаллического соединения в сплаве и повышения хрупкости сплава слитки сплавов могут быть подвергнуты гомогенизирующему отжигу при температурах на 10-50oC ниже температуры плавления сплава в течение 5 - 20 ч.

Способ получения материала для постоянных магнитов с высокими энергетическими характеристиками и повышенной коррозионной стойкостью осуществляют по следующей технологической схеме:

1. Получение сплавов трех типов. Подготовка шихтовых компонентов, взвешивание и смешивание их в необходимой пропорции, помещение навески шихты в керамический тигель вакуумной индукционной печи, расплавление шихты, перемешивание, разливка и кристаллизация расплава с заданной скоростью. Получение слитков сплавов заданного состава. Гомогенизация слитков сплавов при температурах на 20...400oC ниже соответствующих температур плавления. Очистка поверхности слитков от окисного слоя.

2. Подготовка к измельчению. Дробление сплавов до получения частиц с размерами не более 300 мкм.

3. Подготовка смеси сплавов. Взвешивание и смешивание порошков сплавов в заданной пропорции.

4. Измельчение. Мокрый тонкий помол смеси сплавов в аттриторе в среде изопропилового спирта до получения суспензии монокристаллических частиц с размерами 2...5 мкм.

5. Компактирование. Прессование порошков сплавов в поперечном магнитном поле напряженностью 800...1400 кА/м для придания им заданной формы и формирования в пресс-заготовках постоянных магнитов магнитной текстуры.

6. Спекание. Спекание пресс-заготовок постоянных магнитов в вакуумной печи сопротивления при температурах 0.95...0.98 Тпл, где Тпл - температура плавления базового ферромагнитного сплава в течение 1 ч.

7. Термообработка. Термообработка спеченных заготовок постоянных магнитов при 500...600oC в течение 30...120 мин.

Примеры химического состава сплавов первого, второго и третьего типов - компонентов смесей для получения материалов для редкоземельных постоянных магнитов, пропорции в смесях этих сплавов и гистерезисные свойства полученных на основе этих смесей материалов для редкоземельных постоянных магнитов при комнатной температуре, полученных из смесей сплавов по предлагаемому способу, приведены ниже.

Пример 1.

Химический состав компонентов смесей сплавов: (98 - х) мас.% а+x мас.% bi + 1 мас. % с, где:

- a, b и c - сплавы первого, второго и третьего типов,

- x - доля сплава b в смеси (мас.%),

- i = 1 и 2.

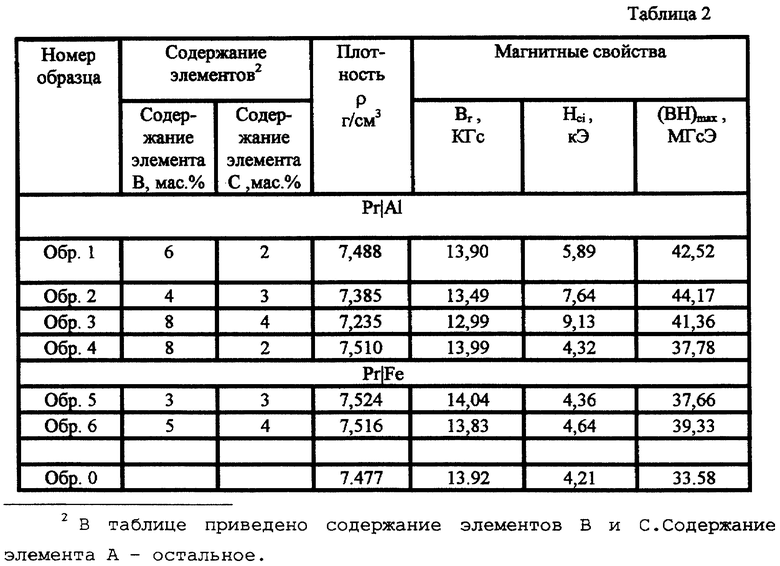

Таблица 2 иллюстрирует влияние направленного воздействия на пограничную фазу на энергетические характеристики и коэрцитивную силу постоянных магнитов.

Пример 2

Химический состав компонентов смесей: (99-y) мас.% ai + 1 мас.% b + y мас.% c, где

-a, b и c - сплавы первого, второго и третьего типов,

-y - доля сплава с в смеси (мас.%),

-i = 1,2...5.

Пример демонстрирует возможности направленного регулирования, контроля и управления уровнем энергетических характеристик и коэрцитивной силы спеченных постоянных магнитов на основе сплавов системы неодим-железо-бор посредством изменения химического состава основного компонента смесей сплавов для постоянных магнитов - базового ферромагнитного сплава.

В качестве базового ферромагнитного сплава выбирали один из четырех сплавов номинального состава:

(1) 32.0 мас.% Nd - 1.1 мас.% В-2.0 мас.% Со-2.0 мас.% Dy-63.9 мас.% Fe;

(2) 31.5 мас.% Nd - 1.1 мас.% В - 2.0 мас.% Со - 2.0 мас.% Dy-64.4 мас.% Fe;

(3) 31.0 мас. % Nd - 1.1 мас.% В - 2.0 мас.% Co - 2.0 мас.% Dy - 64.9 мас.% Fe и

(4) 31.5 мас.% Nd-1.1 мас.% В - 2.0 мас.% Со-1.5 мас.% Dy - 64.9 мас.% Fe.

В качестве немагнитной добавки - лигатуру номинального состава, соответствующего стехиометрии DyAl2, в количестве 0...4.5 мас.%, а в качестве магнитного сплава-добавки - лигатуру номинального состава (Pr,Nd)Fe2 в количестве 1 мас.%.

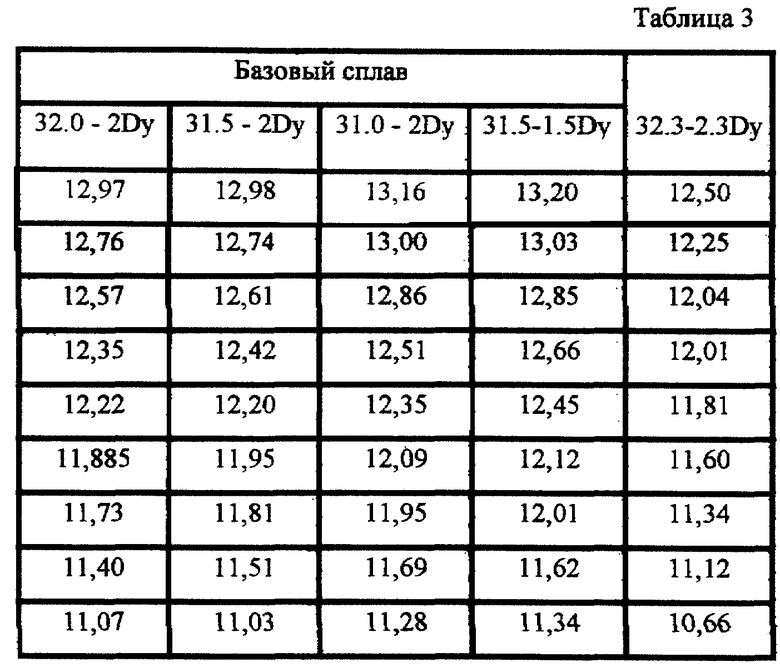

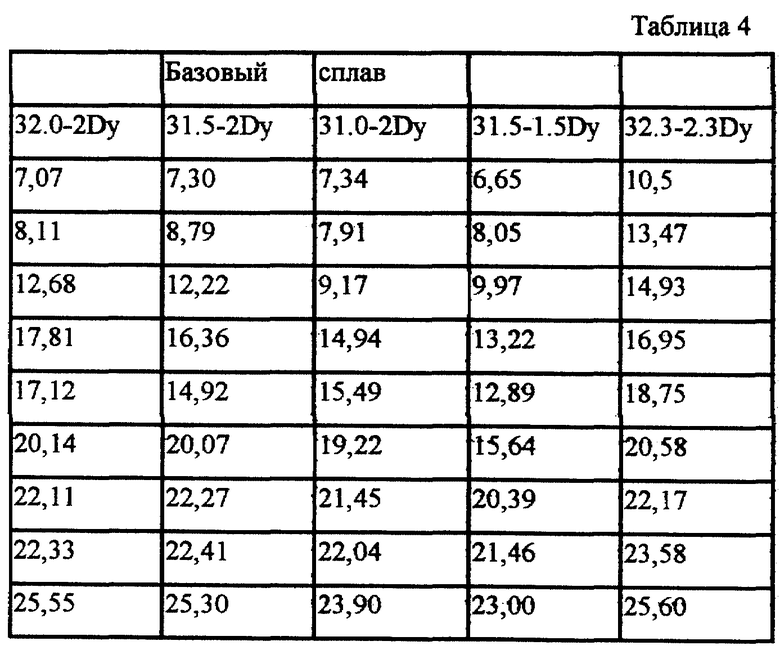

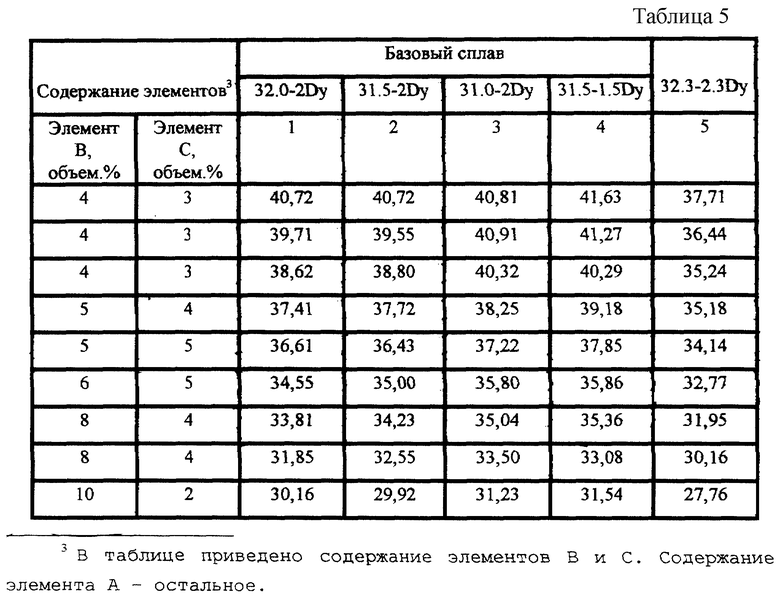

В таблице 3, таблице 4 и таблице 5 приведены гистерезисные свойства постоянных магнитов, полученных из материалов, изготовленных на основе трехкомпонентных смесей вышеназванных сплавов, а также, для сравнения, свойства магнитов на основе обычного ферромагнитного сплава номинального состава: 32.3 мас. Nd - 1.1 мас.% В - 2.0 мас.% Со - 2.3 мас.% Dy - 63.3 мас.% Fe без добавок магнитного сплава (Pr,Nd)Fe2.

В таблице 3 приведена остаточная индукция спеченных постоянных магнитов из исследованных смесей базовых сплавов различного состава с добавками 0... 4.5 мас.% лигатуры [Dy/Al] и лигатуры (Pr,Nd)Fe2 в количестве 1 мас.%.

В таблице 4 приведена коэрцитивная сила по намагниченности спеченных постоянных магнитов из исследованных смесей базовых сплавов различного состава с добавками 0. . .4.5 мас.% лигатуры [Dy/Al] и лигатуры (Pr,Nd)Fe2 в количестве 1 мас.%

В таблице 5 приведено максимальное энергетическое произведение спеченных постоянных магнитов из исследованных смесей базовых сплавов различного состава с добавками О...4.5 мас.% лигатуры Dy/Al NdFe2 в количестве 1 мас.%

Пример 3.

Химический состав компонентов смесей: (100-x-y1- у2) мас.% а+x мас.% b+y1 мас.% c1 + у2 мас.% c2, где

- а, b и с - сплавы первого, второго и третьего типов,

- x - доля сплава b в смеси (мас.%),

- y - доля сплава с в смеси (мас.%),

- i = 1,2...5.

Пример иллюстрирует возможности направленного регулирования уровня энергетических характеристик спеченных постоянных магнитов, полученных из материалов, изготовленных на основе сплавов трех типов системы неодим-железо-бор посредством варьирования состава в общем случае четырехкомпонентных смесей сплавов, включая базовый ферромагнитный сплав.

В качестве базового ферромагнитного сплава был взят сплав номинального состава 31 мас.% Nd - 1 мас.% В - 2 мас.% Со-66 мас.% Fe, а в качестве немагнитных сплавов-добавок - лигатуры номинального состава, соответствующего стехиометрии RAl2, где R = Pr или Tb, в количестве 0...5 мас.% соответственно. Магнитный сплав-добавка представлен лигатурой номинального состава NdFe2 в количестве 1...5 мас.%, в аморфном и/или мелкокристаллическом состоянии, полученной методом закалки расплава на быстро вращающемся стальном диске.

В таблице 6 приведен средний химический состав исследованных смесей сплавов по основным компонентам и количество добавок сплавов к базовому ферромагнитному сплаву, мас.%.

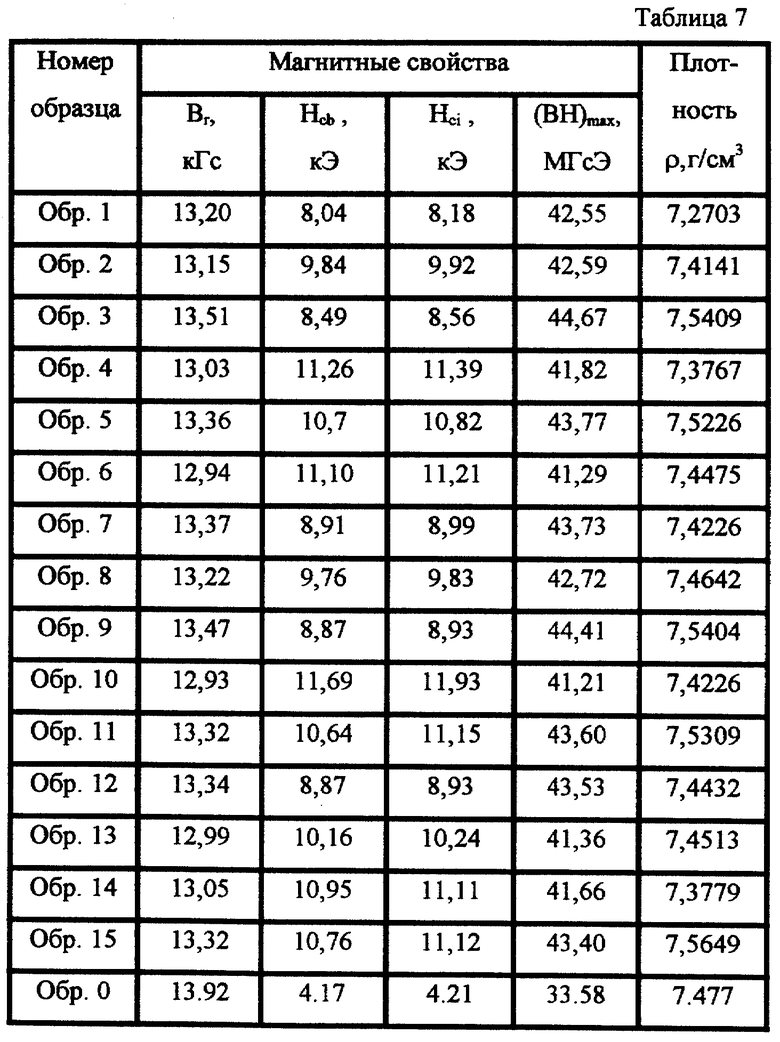

В таблице 7 приведены гистерезисные свойства постоянных магнитов, полученных из материалов, изготовленных на основе сплавов трех типов, которые в свою очередь могут составлять вышеперечисленные трех- и четырехкомпонентные смеси сплавов, а также, для сравнения, свойства магнитов из базового ферромагнитного сплава без каких-либо добавок, Обр.0.

Пример 4.

(100 - x - y1 - y2) мас.% a+x мас.% b+y1 мас.% c1+y2 мас.% c2, где a, b и с - сплавы первого, второго и третьего типов,

- х - доля сплава b в смеси (мас.%),

- у - доля сплава с в смеси (мас.%),

- i = 1,2...5.

Иллюстрирует возможности направленного регулирования уровня энергетических характеристик спеченных постоянных магнитов на основе сплавов трех типов системы неодим-железо-бор посредством варьирования состава в общем случае четырехкомпонентных, включая базовый ферромагнитный сплав, смесей сплавов.

В качестве базового ферромагнитного сплава был взят сплав номинального состава 31 мас.%. Nd - 1 мас.% В - 2 мас.% Со - 66 мас. Fe, а в качестве немагнитных сплавов-добавок - лигатуры номинального состава, соответствующего стехиометрии RAl2, где R = Pr или Tb, в количестве 0...5 и 0...5 мас.% соответственно. Помимо базового сплава, также ферромагнитным компонентом исследованных в этом примере смесей сплавов является сплав Pr-Fe, 1...5 мас. %, имеющий аморфную и/или мелкокристаллическую структуру, полученный методом быстрой закалки расплава.

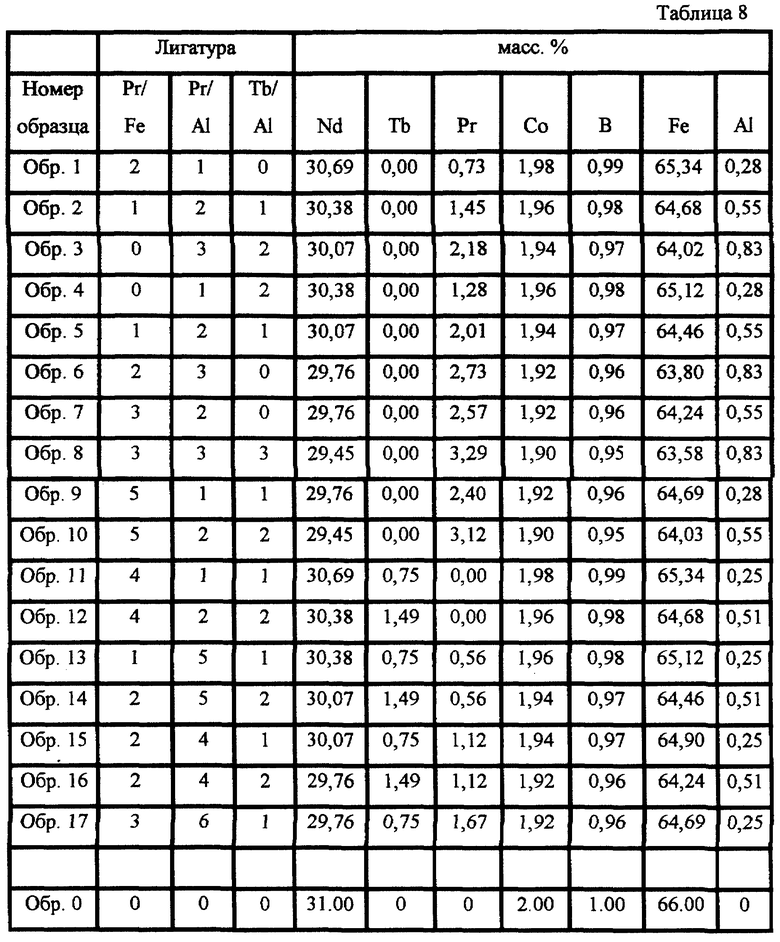

Средний химический состав некоторых из исследованных смесей сплавов приведен в таблице 8.

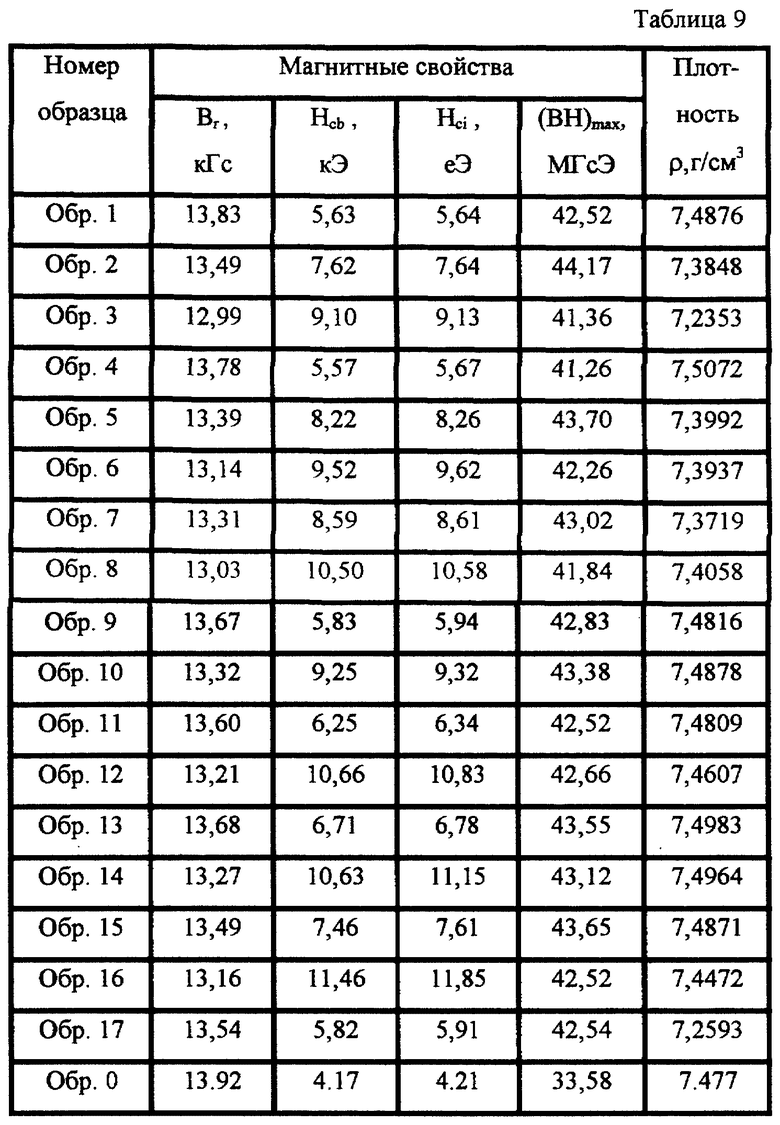

В таблице 9 приведены гистерезисные свойства постоянных магнитов, полученных из материалов на основе вышеперечисленных трех- и четырехкомпонентных смесей сплавов, а также, для сравнения, свойства магнитов из базового ферромагнитного сплава без каких-либо добавок, Обр. 0.

В результате проведенных операций получают материал для редкоземельных постоянных магнитов, который имеет определенную микроструктуру, формирующуюся на стадии жидкофазного спекания и последующей термообработки спеченных магнитов по оптимальному режиму, и характеризуется заданным распределением компонентов сплава между фазовыми и структурными составляющими. Предложенный материал для редкоземельных постоянных магнитов получают методом смесей. При этом достигается повышение эффективности метода жидкофазного спекания за счет оптимизации выбора химического состава, физического состояния и количества вводимых в смеси сплавов легкоплавких добавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2321913C2 |

| МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1991 |

|

RU2021640C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ АНИЗОТРОПНЫХ МАГНИТОПЛАСТОВ | 2005 |

|

RU2286230C1 |

| ЛИГАТУРА ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1989 |

|

SU1681559A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2002 |

|

RU2203515C1 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ ЖЕЛЕЗА | 1993 |

|

RU2048691C1 |

| Способ настройки и температурной стабилизации магнитных периодических фокусирующих систем из постоянных магнитов на основе соединений редкоземельных металлов с 3 @ -металлами | 1990 |

|

SU1790008A1 |

| МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2118007C1 |

| СПОСОБ ТЕКСТУРОВАНИЯ ПОРОШКА МАГНИТООДНООСНОГО МАГНИТНОГО МАТЕРИАЛА ИМПУЛЬСНЫМ МАГНИТНЫМ ПОЛЕМ | 2009 |

|

RU2424082C2 |

Изобретение относится к области получения постоянных магнитов и может быть использовано при производстве высокоэнергетических постоянных магнитов на основе редкоземельных сплавов, в частности на основе сплавов системы неодим-железо-бор. Изобретение может найти применение в электронике, электронной и компьютерной технике, акустике, например приводах и контрольных устройствах дисководов и печатающих устройств, миниатюрных динамиках, фокусирующих системах, требующих для своей реализации постоянных магнитов с высокими энергетическими характеристиками. В первом объекте изобретения достигается технический результат, заключающийся в повышении энергетических характеристик: остаточной индукции и максимального энергетического произведения при одновременном сохранении высокого уровня коэрцитивной силы постоянных магнитов за счет того, что материал для редкоземельных постоянных магнитов имеет неоднородную микроструктуру, состоящую из совокупности различных структурных элементов, один из которых представляет собой зерна магнитотвердой фазы. Отличие материала заключается в том, что его микроструктура включает три элемента: элемент А, представляющий собой зерна магнитотвердой фазы в количестве не менее 85 об.%, элемент D - немагнитную изолирующую прослойку в количестве до 10 об.% и элемент С - пограничный магнитотвердый слой в количестве до 5 об.%. Способ включает выплавку сплавов, получение порошков сплавов, смешивание и измельчение порошков, компактирование в магнитном поле, спекание компактов и их термообработку. В способе используют смесь из трех типов сплавов: сплава первого типа - базового ферромагнитного и магнитотвердого сплава на основе системы неодим-железо-бор, вводимого в смесь сплавов в количестве не менее 85 мас.%, сплава второго типа - магнитного сплава, вводимого в смесь сплавов в количестве до 10 мас.%, сплава третьего типа - немагнитного легкоплавкого сплава, вводимого в смесь сплавов в количестве до 5 мас. %. 2 с. и 14 з.п.ф-лы, 1 ил., 9 табл.

редкоземельные металлы из ряда диспрозий, тербий, гольмий или их смеси с неодимом и/или празеодимом в количестве 15-75 мас.%, М' - железо или смесь железа с кобальтом и/или другими металлами из ряда алюминий, галлий, медь, скандий, серебро, магний, цинк, олово, свинец, индий и кремний в количестве 25-80 мас. %, Х - элементы из ряда бор, углерод, азот, водород в количестве до 5 мас.%.

| US 04898625 B1, 06.02.1990 | |||

| УСТРОЙСТВО для ИСПЫТАНИЯ ВЫКЛЮЧАТЕЛЕЙ С ДЛИТЕЛЬНОСТЬЮ ГОРЕНИЯ ДУГИ В НЕСКОЛЬКО ПОЛУПЕРИОДОВ | 0 |

|

SU261579A1 |

| US 5334265 A, 02.08.1994 | |||

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2318587C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2127462C1 |

Авторы

Даты

2001-09-27—Публикация

2000-12-26—Подача