Изобретение относится к измельчению различных материалов и может быть использовано в металлургической, цементной, угольной и др. отраслях промышленности.

Известно мелющее тело, в котором для повышения эффективности измельчения увеличивается поверхность контакта с другими мелющими телами с помощью шести сферических впадин, выполненных радиусом, равным или большим радиуса шара, с которым данное мелющее тело должно вступать в контакт [1].

Недостатком данного мелющего тела является повышенный износ из-за несоответствия его формы форме естественного износа мелющих тел в мельнице.

Известно также мелющее тело, имеющее форму, образованную пересечением поверхностей вращения двух зеркальных вогнутых участков логарифмической спирали радиусом ρ = 12, 18, где ρ изменяется от π/8 до π/32 [2].

Недостатком этого мелющего тела является малая эффективность измельчения частиц материала, обусловленная невозможностью получения определенной траектории падения данного тела в мельнице, а также сложность изготовления.

В качестве прототипа выбрано мелющее тело, состоящее из двух сопряженных основаниями частей, одна из которых выполнена в виде усеченного конуса [3].

Недостатком данного мелющего тела является невысокая ударостойкость, связанная с наличием концентраторов напряжений в виде ребер усеченной пятигранной пирамиды, что приводит к раскалываемости мелющего тела при эксплуатации и увеличению его износа, а также высокая трудоемкость и сложность его изготовления.

Целью изобретения является повышение эффективности процесса измельчения, повышение ударостойкости и упрощение процесса изготовления.

Цель достигается тем, что в мелющем теле, состоящем из двух сопряженных основаниями частей, одна из которых выполнена в виде усеченного конуса, последний выполнен с вогнутым большим основанием, а другая часть, сопряженная с меньшим основанием усеченного конуса, выполнена с эллипсоидной поверхностью, причем вогнутая поверхность большего основания конуса может быть образована вращением кривой "Локон Аньези" вокруг оси конуса, а глубина вогнутости составляет 0,20-0,25 высоты мелющего тела при конусности 22-25о. Вогнутость в основании усеченного конуса может быть выполнена асимметричной относительно оси конуса.

Выполнение верхней части мелющего тела в виде усеченного конуса обеспечивает прямолинейный контакт мелющих тел по образующей конуса, а выполнение основания усеченного конуса в виде вогнутой поверхности типа "Локона Аньези" увеличивает плотность мелющей загрузки. В результате, значительно увеличивается суммарная поверхность истирания, тонина помола, а следовательно, повышается эффективность процесса измельчения.

Выполнение нижней части мелющего тела в виде эллипсоидной поверхности, сопряженной с меньшим основанием конуса, значительно увеличивает поверхность взаимодействия мелющих тел между собой за счет криволинейного контакта между вогнутой поверхностью верхнего основания мелющего тела и эллипсоидной поверхностью другого мелющего тела, что также способствует повышению эффективности процесса измельчения. Кроме того, выполнение верхней части мелющего тела в виде усеченного конуса значительно упрощает процесс его изготовления, так как позволяет отливать мелющее тело в открытый кокиль, обеспечивая при этом его беспрепятственную выбивку из форм, исключая применение разъемных полумуфт.

Открытый кокиль создает такие условия кристаллизации металла, при которых затвердевание происходит снизу вверх, в результате чего эллипсоидная часть мелющего тела получается наиболее плотной. Поэтому при работе в мельнице мелющее тело падает эллипсоидной частью, его движение строго ориентировано в пространстве, что обеспечивает повышенную его ударостойкость по сравнению с прототипом и высокое удельное давление на размалываемый материал.

В известных решениях отсутствуют признаки, сходные с признаками, которые отличают от прототипа заявленное техническое решение, что позволяет сделать вывод о его соответствии критерию изобретения "существенные отличия".

Глубина вогнутости в основании конуса составляет 0,20-0,25 высоты мелющего тела при конусности 22-25о. Увеличение глубины вогнутости в основании конуса более 0,25 ведет к уменьшению плотности мелющего тела и, следовательно, ударостойкости, а уменьшение глубины ниже 0,20 уменьшает поверхность криволинейного контакта и, следовательно, снижает эффективность процесса измельчения. Выполнение мелющего тела с конусностью менее 22о ухудшает извлечение мелющих тел из кокилей в процессе отливки, а увеличение конусности выше 25о приводит к увеличению размеров мелющего тела, а следовательно, к уменьшению суммарной поверхности мелющей загрузки, что снижает эффективность процесса измельчения.

Мелющее тело может быть выполнено с вогнутостью основания конуса, асимметричной относительно оси конуса. Выполнение мелющего тела со смещенной относительно оси конуса вогнутостью обусловливает смещение центра тяжести мелющего тела и направленную ориентацию его движения в мельнице. За счет смещения центра тяжести соударение и трение мелющих тел будет осуществляться по боковой поверхности, образованной конусной и эллипсоидной кривыми, что способствует увеличению тонины помола и эффективности процесса измельчения.

Размеры мелющего тела могут варьироваться в зависимости от стадии измельчения, где они применяются, неизменно лишь оговоренное соотношение глубины вогнутости и конусность.

Мелющие тела отливают на конвейерно-кокильной машине. Машина представляет собой наклонный конвейер, на котором установлены открытые кокильные плиты с индивидуальными формами мелющих тел. Формы в кокиле заполняются жидким металлом. При движении кокиля по верхней горизонтальной части конвейера металл затвердевает, а затем кокиль по направляющим опрокидывается на 180о с ударом о предыдущий кокиль. Мелющие тела от удара выпадают из кокиля и по наклонному желобу скатываются в сортировочный барабан, представляющий собой решетчатый цилиндр с зазорами между прутками. При вращении барабана недоливы просыпаются сквозь мелкие зазоры решетки, а годные отливки движутся к середине барабана и просыпаются через зазоры, соответствующие геометрическим размерам годных мелющих тел.

При эксплуатации в мельнице возможно несколько вариантов взаимодействия мелющих тел:

- по криволинейной поверхности,

- по образующим конуса,

- одновременно и по криволинейной поверхности и по образующим конуса.

Кроме того, во вращающейся мельнице на мелющие тела действует центробежная сила, поднимающая их на определенную высоту, откуда происходит их свободное падение. В этом случае осуществляется эффективное измельчение материала за счет удара эллипсоидной частью мелющего тела.

При одновременном взаимодействии мелющих тел заявляемой формы по криволинейной поверхности и образующим конуса происходит интенсивное измельчение материала практически всей поверхностью мелющего тела.

Описанные виды взаимодействий мелющих тел, обусловленные их формой, обеспечивают значительное повышение эффективности измельчения по сравнению с прототипом.

В отличие от прототипа, имеющего высокую раскатываемость, из-за наличия концентраторов напряжения в виде ребер пятигранной пирамиды, заявляемое мелющее тело при работе в мельнице практически не раскалывается.

Перечисленные факторы обеспечивают высокое качество помола и стабильную работу мельницы.

Для того, чтобы посредством отливки в открытый кокиль получить заявляемое мелющее тело с нижней частью, выполненной с эллипсоидной поверхностью и верхней частью в виде усеченного конуса, необходимо изготовить кокиль, в котором выполнены углубления соответствующей формы. Кокиль изготавливают методом отливки в песчано-глинистую форму по модели. На модели с помощью материального инструмента и шаблонов выполняется коническая и эллипсоидная поверхность мелющих тел.

Выполнение большего основания усеченного конуса с вогнутой поверхностью обеспечивается за счет ускоренной кристаллизации металла в металлической форме (кокиле) со стороны конической и эллипсоидной частей по сравнению с верхним основанием конуса, соприкасающегося с воздухом, имеющим низкую теплопроводность.

Ограничение глубины вогнутости большего основания конуса 0,20-0,25 высоты мелющего тела обусловлено тем, что ее уменьшение по сравнению с указанными пределами ведет к снижению эффективности измельчения за счет уменьшения поверхности криволинейного контакта мелющих тел, а превышение верхнего предела глубины вогнутости приводит к снижению плотности отливки, а следовательно, к раскалыванию мелющих тел при эксплуатации в мельнице. Величина конусности ограничена 22-25о, поскольку ее уменьшение осложняет выбивку отлитых мелющих тел из кокиля, а превышение верхнего предела приводит к уменьшению площади взаимодействия мелющих тел между собой, а следовательно, к снижению эффективности измельчения.

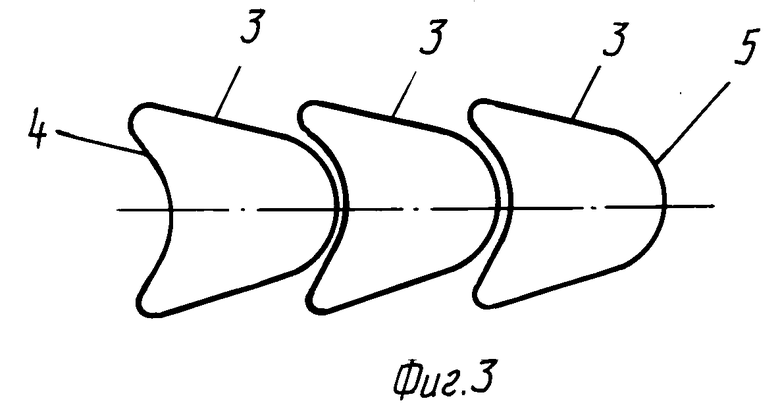

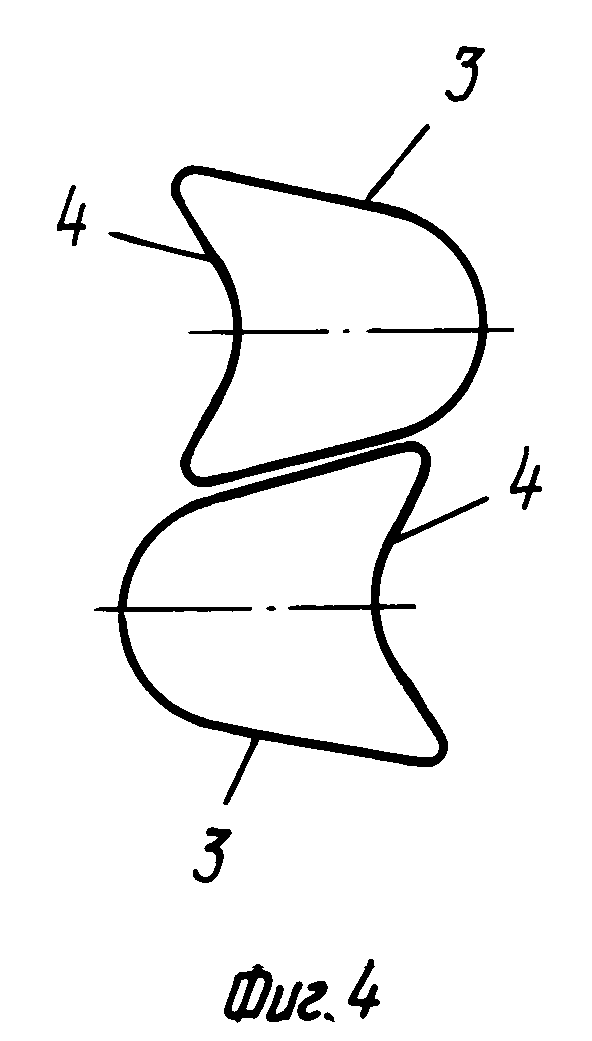

На фиг. 1 показано сечение мелющего тела вдоль оси симметрии; на фиг. 2 - сечение мелющего тела с вогнутостью основания, асимметричной оси конуса; на фиг. 3 - взаимодействие мелющих тел по криволинейной поверхности; на фиг. 4 - взаимодействие мелющих тел по образующим конуса; на фиг. 5 - взаимодействие мелющих тел по криволинейным поверхностям и образующим конуса.

Мелющее тело состоит из усеченного конуса 1 и эллипсоидной части 2. Поверхность мелющего тела образована образующей конуса 3, вогнутым большим основанием конуса, полученным вращением кривой "Локон Аньези" 4 вокруг оси конуса О1 и эллипсоидной поверхностью 5. Конусность α составляет 24о, а глубина вогнутости h 6 мм при высоте мелющего тела 25 мм.

На фиг. 2 изображено заявляемое мелющее тело, в котором усеченный конус 1 выполнен с вогнутостью основания 4, асимметричной оси конуса О1 и имеющей ось О2, проходящую через нижнюю точку вогнутости.

Измельчение материалов в мельнице происходит посредством нескольких видов взаимодействий мелющих тел, а именно истиранием материала между вогнутой поверхностью основания конуса 4 (фиг.3) и эллипсоидной поверхностью 5, между образующими конуса 3 (фиг.4) и при одновременном взаимодействии (фиг. 5) по криволинейным поверхностям 4, 5 и образующим конуса 3. Таким образом, эффективно участвует в измельчении вся поверхность мелющих тел.

При измельчении мелющими телами, в которых усеченный конус выполнен с вогнутостью основания, асимметричной оси конуса (фиг.2), осуществляются описанные выше взаимодействия мелющих тел, но, кроме того, в данном случае повышение эффективности измельчения достигается тем, что за счет смещения центра тяжести соударение и трение мелющих тел происходит по поверхности, образованной образующей конуса 3 и эллипсоидной поверхностью 5 (фиг.1).

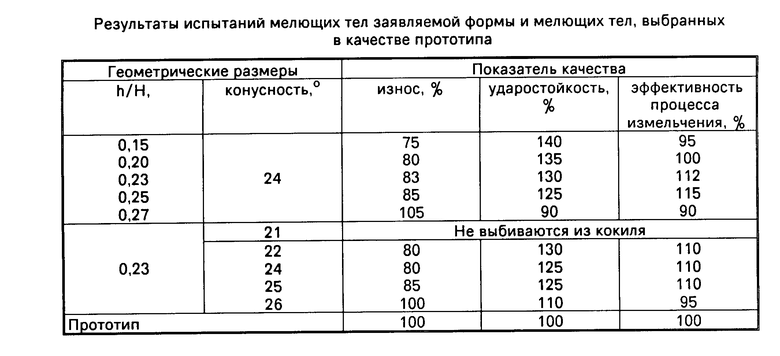

В условиях опытного завода были отлиты мелющие тела заявляемой формы с различными размерами и мелющие тела, выбранные в качестве прототипа. В лабораторных условиях были проведены испытания мелющих тел на ударостойкость, износостойкость, а также определена эффективность измельчения. Результаты испытаний представлены в таблице.

Испытания на износостойкость производили в лабораторной мельнице, в которую загружались мелющие тела заявляемой формы, мелющие тела, выбранные прототипом, 0,5 кг песка и 0,3 л воды. После каждого 1ч испытаний мелющие тела взвешивали и определяли потерю массы. Затем испытание повторяли, загрузив в мельницу новую порцию песка и воды. По результатам всех испытаний определяли среднее значение потери массы для каждого мелющего тела.

Ударостойкость мелющих тел определяли на вертикальном копре. Боек массой 79 кг свободно падал на мелющее тело с высоты 2 м. Испытания проводили до разрушения мелющего тела.

Для определения эффективности измельчения применяли ситовый анализ.

Из результатов сравнительных лабораторных исследований, приведенных в таблице, следует, что предлагаемая форма мелющего тела по сравнению с прототипом обладает следующими преимуществами:

- обеспечивает повышение эффективности измельчения на 15%, ударостойкости на 25%;

- простота изготовления, обусловленная применением неразъемного открытого кокиля, исключающего наличие литников и значительно снижающего трудоемкость процесса;

- повышенной на 15% износостойкостью.

Таким образом, мелющее тело согласно изобретению повышает эффективность процесса измельчения, обеспечивает экономию металла за счет повышения ударостойкости и износостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мелющее тело | 1987 |

|

SU1512658A1 |

| Насадка для тепло- и массообменных процессов | 1991 |

|

SU1810101A1 |

| Шаровая мельница | 1980 |

|

SU975072A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРНЫХ ВОЛН ВЫСОКИХ И СВЕРХВЫСОКИХ ДАВЛЕНИЙ В ГАЗАХ | 2004 |

|

RU2280195C1 |

| ТРУБНАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩЕЙ ПЕРЕГОРОДКОЙ | 2010 |

|

RU2436634C1 |

| Белый чугун для мелющих тел | 1990 |

|

SU1715876A1 |

| ФУТЕРОВОЧНАЯ ПЛИТА | 1989 |

|

RU2016658C1 |

| ВОДОНАПОРНОЕ УСТРОЙСТВО | 1999 |

|

RU2172377C2 |

| Центробежная мельница для тонкого измельчения материалов | 2022 |

|

RU2779885C1 |

| ЦЕНТРОБЕЖНАЯ ЧАШЕВАЯ МЕЛЬНИЦАВПТБcoiil т^тш | 1972 |

|

SU434987A1 |

Использование: изобретение относится к измельчению различных материалов и может быть использовано в металлургической, цементной, угольной и др. отраслях промышленности. Сущность изобретения: мелющее тело состоит из двух сопряженных основаниями частей, одна из которых выполнена в виде усеченного конуса, выполненного с вогнутым большим основанием, а другая часть, сопряженная с меньшим основанием усеченного конуса, выполнена с эллипсоидной поверхностью. 3 з.п. ф-лы, 5 ил, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Мелющее тело | 1987 |

|

SU1512658A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-12-15—Публикация

1991-05-14—Подача