Изобретение относится к технике для тонкого измельчения материалов и может найти применение в энергетической, химической, горно-обогатительной отраслях промышленности, а также в индустрии строительных материалов.

Заявляемое изобретение относится к приоритетному направлению развития науки и технологий «Нанотехнологии и наноматериалы» (Алфавитно-предметный указатель к Международной патентной классификации по приоритетным направлениям развития науки и технологий Ю.Г. Смирнов, Е.В. Скиданова, С.А. Краснов. - М.: ПАТЕНТ, 2008. - с.19, с.33).

Широко известны из уровня техники измельчители (дробилки, мельницы) различного конструктивного выполнения и принципа действия: с вращающимися соосно, параллельно или с перекрещивающимися осями, например, вибрационные, инерционные центробежные, с возвратно-поступательным движением дробящего конуса, с продувкой, мокрого измельчения и другие (И.А. Щупляк. Измельчение твердых материалов в химической промышленности. Изд. «Химия», Ленинград, 1972, стр.15), однако они имеют сравнительно низкую энергоэффективность и малопригодны при работе с особочистыми веществами. Все известные аналоги реализуют принципы дробления сжатием, раздавливанием и истиранием. В то же время известно, что реализация режима измельчения высокоскоростным измельчением значительно повышает энергоэффективность процесса измельчения (Г.С.Ходаков. Тонкое измельчение строительных материалов. Издательство литературы по строительству, Москва, 1972 г., стр.134). Указанный принцип дробления свободным высокоскоростным измельчением реализован, например, в струйных мельницах, роторно-вихревых мельницах и т.п., имеющих достаточно высокую энергоэффективность. Измельчение в данных устройствах происходит при высоких взаимных скоростях измельчаемого материала и поверхностей рабочих тел, что резко увеличивает абразивный износ рабочих поверхностей и, соответственно, увеличивает заражение продуктами износа рабочих поверхностей обрабатываемого материала.

Известны инерционные конусные мельницы, в которых применен дисбалансный ротор-вибратор, центробежная сила которого регулируется и соответственно регулируется амплитуда внутреннего конуса. Такая схема привода является динамической и не имеет препятствий для сжатия слоя дробимого материала, кроме сопротивления самого слоя, Этому способствует почти двукратное увеличение числа качаний внутреннего конуса и отсутствие повреждений привода даже при заклинивании конуса.

Известна инерционная конусная мельница (патент США N 4592517, В02С 2/04, 3 июня 1986 г.), содержащая корпус с наружным конусом и размещенным внутри него на сферической опоре внутренним конусом, на валу которого с помощью подшипников смонтирован приводной неуравновешенный ротор, шарнирно подвешенный к сферической опоре внутреннего конуса и соединенный с двигателем через компенсационную муфту.

Недостатками такой мельницы являются: отсутствие ее динамического уравновешивания, потеря 15% дробящей силы из-за малого момента инерции корпуса относительно центра сферической опоры внутреннего конуса (отсутствие массивного дна корпуса) и невозможность оптимальной регулировки дробящей силы.

Известна конусная инерционная мельница (патент SU №1209278, 07.02.1986), содержащая корпус, внутренний дробящий конус с приводным валом, опора которого выполнена в виде сферического подпятника, размещенного на корпусе с возможностью перемещения по опорной поверхности, дисбаланс, смонтированный на хвостовике вала дробящего конуса и привод дисбаланса. Внутренний дробящий конус дополнительно снабжен дисбалансом, установленным на верхнем конце приводного вала и сопряженным с нижним дисбалансом посредством промежуточного вала, смонтированного внутри приводного вала дробящего конуса. В этом устройстве камера дробления образована поверхностями с прямолинейными образующими соответственно корпуса и дробящего конуса.

При работе устройства дробящий конус обкатывается по корпусу, причем контакт обеспечивается по всей линии образующих камеры дробления, что повышает степень сокращения материала, т.е. эффективность дробления.

Недостатком этого устройства является сложность конструкции устройства, заключающегося в наличии второго дисбалансного узла и промежуточного вала, соединяющего дисбалансы, а также размещение верхнего дисбаланса в зоне загрузки материала, что создает неудобства в обслуживании устройства.

В настоящее время наиболее распространенным типом мельниц в промышленности являются мельницы шарового типа, которые размельчают исходный продукт в закрытых камерах. Однако эти мельницы имеют ряд общих существенных недостатков, а именно трудности классификации и градации конечного продукта, высокое потребление электричества, высокая стоимость обслуживания этих дробилок и необходимость частой замены, дорогостоящих дробящих шаров, разнообразную, случайную форму конечного продукта.

Известна инерционная мельница для твердых материалов (патент RU 2354452 C2), принятая за прототип, содержащая полый статор, загрузочное и разгрузочное устройства, а также совокупность мелющих тел, которая характеризуется тем, что мелющие тела укреплены на размещенном в полости статора и снабженном приводом вращающемся роторе и выполнены в виде свободно вращающихся роликов, оси которых укреплены с возможностью перемещения под действием центробежных сил в положение, при котором обеспечивается сближение или взаимодействие наружной поверхности ролика с внутренней поверхностью статора. При этом оси роликов размещены в вилках, установленных между щеками по меньшей мере одной жестко закрепленной на роторе катушки с возможностью перемещения относительно них под действием центробежных сил.

Мельница по прототипу позволяет получить измельченный материал тонкого помола в виде пыли.

Недостатком мельницы является сложность конструкции, а также недолговечность мелющих тел. Абразивный износ мелющих тел также ограничивает возможности использования прототипа для измельчения твердых веществ.

Признаками прототипа, совпадающими с существенными признаками заявляемого устройства, являются: полый статор, загрузочное и разгрузочное устройства, совокупность мелющих тел, которые укреплены на размещенном в полости статора и снабженном приводом вращающемся валу и укреплены с возможностью перемещения под действием центробежных сил в положение, при котором обеспечивается сближение или взаимодействие мелющих тел с внутренней поверхностью статора,

Задачей изобретения является создание измельчителя, обеспечивающего повышение эффективности измельчения по производительности и энергозатратам при минимальной степени загрязнения конечного материала продуктами износа рабочих поверхностей мелющих тел.

Технический результат заявляемого изобретения заключается в уменьшении энергозатрат при повышении степени измельчения конечного материала и уменьшении степени загрязнения продуктами износа конструкционных деталей за счет реализации на мелющих телах слоя материала на основе корундовой керамики

Это достигается тем, что центробежная мельница для тонкого измельчения материалов, содержащая полый статор, загрузочное и разгрузочное устройства, совокупность мелющих тел, которые укреплены на размещенном в полости статора и снабженном приводом вращающемся валу и укреплены с возможностью радиального перемещения под действием центробежных сил в положение, при котором обеспечивается сближение или взаимодействие мелющих тел с внутренней поверхностью статора, согласно изобретению внутренняя поверхность статора выполнена из слоя материала на основе корундовой керамики, мелющие тела выполнены в виде цилиндров на основе корундовой керамики с основаниями произвольной формы, например эллиптической, которые асимметрично расположены на осях, с возможностью перемещения при вращении под действием центробежных сил в сторону внутренней поверхности статора, которые закреплены по окружности дисков, которые закреплены на вращающемся валу.

Для повышения механической прочности и улучшения условий при ремонте замены элементов, выполненных на основе корундовой керамики, боковые поверхности мелющих тел, выполненных на основе корундовой керамики, выполнены из металла, а слой материала на основе корундовой керамики на внутренней поверхности статора выполнен из сегментов, поверхности которых выполнены из металла.

Заявителем не выявлены источники, содержащие информацию о технических решениях, совокупности признаков которых совпадают с совокупностью отличительных признаков заявленного изобретения, что позволяет сделать вывод о его соответствии условию «новизна».

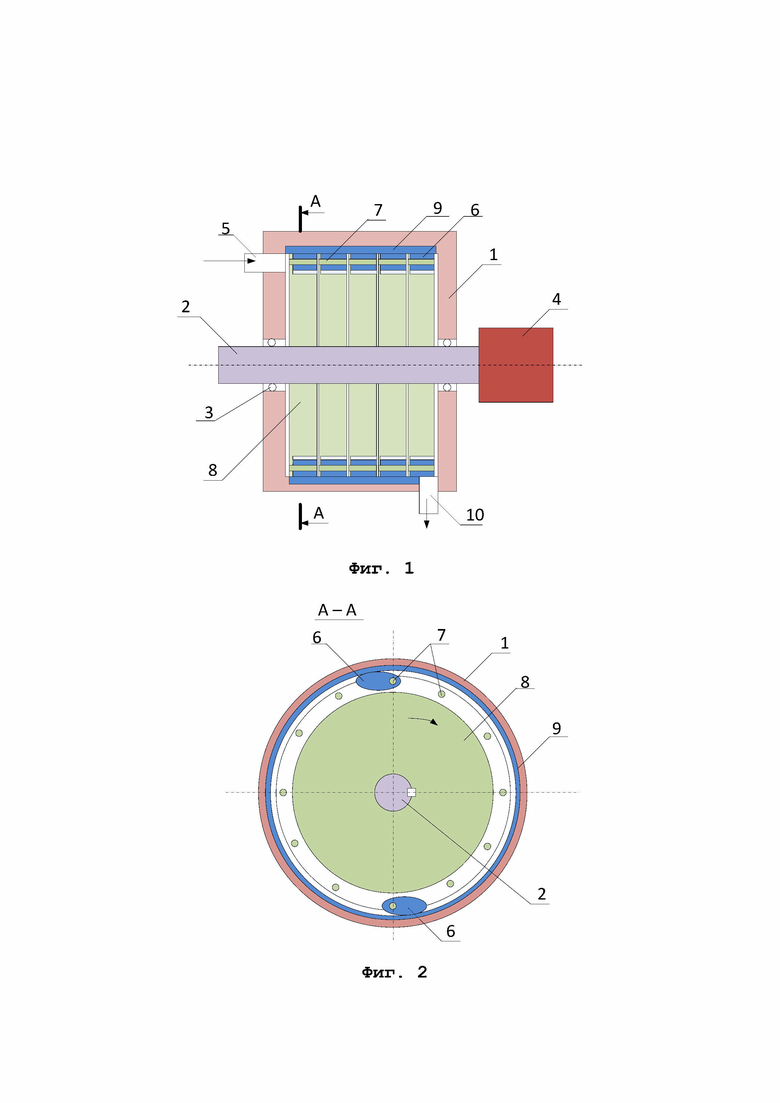

Сущность изобретения поясняется чертежами, где на фиг.1 изображен разрез заявленного устройства, на фиг.2 - разрез А-А по фиг.1.

На чертежах позициями обозначены основные детали заявленного устройства: статор 1, вращаемый вал 2, на подшипниках 3, электродвигатель 4, загрузочный патрубок 5, выгрузочный патрубок 10, мелющие тела - цилиндры 6, оси для мелющих тел 7, закрепленные на дисках 8. Условно показано два мелющих тела 6, мелющие тела расположены на каждой оси 7. На внутренней поверхности статора 1 расположен слой корундовой керамики 9.

Устройство работает следующим образом: Электродвигатель 4 на подшипниках 3 вращает вал 2, на котором закреплены диски 8, по окружности которых на осях 7 установлены асимметрично с возможностью радиального перемещения цилиндры 6.

При вращении вала 2 цилиндры 6 имеют возможность перемещаться радиально на осях 7. Центробежные силы прижимают цилиндры 6, выполненные из корундовой керамики к внутренней поверхности статора 1, покрытой слоем корундовой керамики 9.

При скорости вращения ротора около 1500 об/мин усилие прижима цилиндров 6 к внутренней поверхности статора 1 может превышать вес цилиндров 6 в тысячу раз и может измеряться тысячами килограммов силы, поэтому боковые поверхности цилиндров 6 выполнены из металла.

Исходный материал для измельчения непрерывно с усилием подается в загрузочный патрубок 5 и под действием давления со стороны патрубка поступает на внешнюю сторону дисков 8 между корундовыми цилиндрами 6 и слоем корундовой керамики 8, где происходит основное его измельчение за счет центробежного усилия прижима корундовой поверхности цилиндров 6 к внутренней поверхности корундового слоя 9 статора 1.

Постепенно просыпаясь между дисками, исходный материал приобретает требуемую дисперсность, попадает в выходной патрубок 10 и покидает мельницу.

Мельница выполнена из одинаковых дисков 8, количество которых определяется характеристикой исходного материала и производительностью.

Возможность промышленного применения заявленного технического решения подтверждается известными и описанными в заявке средствами, с помощью которых возможно осуществление изобретения в том виде, как оно охарактеризовано в формуле изобретения. Заявленное устройство может быть реализовано с использованием известных технических средств, что обусловливает, по мнению заявителя, его соответствие условию «промышленная применимость».

Использование заявленного решения по сравнению со всеми известными средствами аналогичного назначения обеспечивает следующие преимущества:

эффективность измельчения по производительности и энергозатратам;

минимальная степень загрязнения конечного материала продуктами износа рабочих поверхностей мелющих тел;

надежность и большой срок наработки на отказ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНЕРЦИОННАЯ МЕЛЬНИЦА ДЛЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354452C2 |

| ПАРАБОЛИЧЕСКАЯ ВИБРОИМПУЛЬСНАЯ МЕЛЬНИЦА | 2012 |

|

RU2507004C1 |

| РОТОРНАЯ ИНЕРЦИОННАЯ МЕЛЬНИЦА | 2009 |

|

RU2392050C1 |

| ПАРАБОЛИЧЕСКАЯ ВИБРОИМПУЛЬСНАЯ МЕЛЬНИЦА | 2008 |

|

RU2383390C1 |

| Мельница вибрационно-ударного действия | 1946 |

|

SU69836A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| Вертикальная мельница | 1976 |

|

SU639600A1 |

| ЦЕНТРОБЕЖНАЯ.МЕЛЬНИЦА | 1973 |

|

SU364343A1 |

| УСТАНОВКА ПРЕДВАРИТЕЛЬНОГО ИЗМЕЛЬЧЕНИЯ ДЛЯ ШАРОВОЙ МЕЛЬНИЦЫ ИЛИ ПЕРЕМЕШИВАЮЩЕЙ ШАРОВОЙ МЕЛЬНИЦЫ И ШАРОВАЯ МЕЛЬНИЦА С УСТАНОВКОЙ ПРЕДВАРИТЕЛЬНОГО ИЗМЕЛЬЧЕНИЯ | 2014 |

|

RU2644015C2 |

| Инерционная конусная дробилка | 1991 |

|

SU1771429A3 |

Изобретение относится к технике для тонкого измельчения материалов, в частности к центробежной мельнице, которая может найти применение в энергетической, химической, горно-обогатительной отраслях промышленности. Центробежная мельница содержит полый статор, загрузочное и разгрузочное устройства, совокупность мелющих тел, которые укреплены на размещенном в полости статора и снабженном приводом вращающемся валу и укреплены с возможностью радиального перемещения под действием центробежных сил в положение, при котором обеспечивается сближение или взаимодействие мелющих тел с внутренней поверхностью статора. Поверхность статора выполнена из слоя материала на основе корундовой керамики, мелющие тела выполнены в виде цилиндров на основе корундовой керамики с основаниями произвольной формы, например эллиптической. Мелющие тела асимметрично расположены на осях с возможностью перемещения под действием центробежных сил в сторону внутренней поверхности статора, при этом мелющие тела закреплены по окружности дисков, закрепленных на вращающемся валу. Боковые поверхности мелющих тел на основе корундовой керамики выполнены из металла, а слой материала на основе корундовой керамики на внутренней поверхности статора выполнен из сегментов, поверхности которых выполнены из металла. Центробежная мельница позволяет повысить степень измельчения конечного материала. 1 з.п. ф-лы, 2 ил.

1. Центробежная мельница для тонкого измельчения материалов, содержащая полый статор, загрузочное и разгрузочное устройства, совокупность мелющих тел, которые укреплены на размещенном в полости статора и снабженном приводом вращающемся валу и укреплены с возможностью радиального перемещения под действием центробежных сил в положение, при котором обеспечивается сближение или взаимодействие мелющих тел с внутренней поверхностью статора, отличающаяся тем, что внутренняя поверхность статора выполнена из слоя материала на основе корундовой керамики, мелющие тела выполнены в виде цилиндров на основе корундовой керамики с основаниями произвольной формы, например эллиптической, которые асимметрично расположены на осях, с возможностью перемещения при вращении под действием центробежных сил в сторону внутренней поверхности статора, которые закреплены по окружности дисков, которые закреплены на вращающемся валу.

2. Центробежная мельница по п.1, отличающаяся тем, что боковые поверхности мелющих тел, выполненных на основе корундовой керамики, выполнены из металла, а слой материала на основе корундовой керамики на внутренней поверхности статора выполнен из сегментов, поверхности которых выполнены из металла.

| ИНЕРЦИОННАЯ МЕЛЬНИЦА ДЛЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354452C2 |

| ДЕЗИНТЕГРАТОР | 1999 |

|

RU2154532C1 |

| Мельница для измельчения абразивных материалов | 1990 |

|

SU1748863A1 |

| Шампунь с экстрактом нафталанской нефти | 2024 |

|

RU2836917C1 |

| CN 108479954 A, 04.09.2018 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2022-09-14—Публикация

2022-01-31—Подача