Изобретение относится к металлургии, в частности к износостойким чугунам, предназначенным для изготовления мелющих.. тел, которые подвергаются интенсивному ударно-абразивному и гидроэрозионному износу в коррозионной среде.

Известен чугун следующего химсостава, мас.%:

Углерод2,9-3,2

Хром20-22

Кремний0,6-1,0

Марганец 0,4-0,8

Никель1,2-3,2

Титан0,2-0,4

ЖелезоОстальное

Недостатком данного чугуна является невысокий уровень физико-механических свойств, ударостойкость 25 ударов до разрушения, ввиду наличия большого количества хромистой эвтектики грубого строения.

Известен также чугун следующего химического состава, мас.%:

Углерод2,8-3,6

Кремний3,8-5,2

Марганец5,0-9,0

Хром2,7-4,3

Титан. 0,2-0,8

ЖелезоОстальное

Недостатком данного чугуна является низкая ударостойкость, 5 ударов до разрушения, кавитационно-эрозионная стойкость 90 мг/м2ч и износостойкость 0,567 г/м2ч, что объясняется наличием хрупких карбидов типа (Fe, Сг)з С с относительно низкой микротвердостью и крупными размерами.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является чугун следующего состава, мас.%:

Углерод1,8-3,2

Кремний 0,1-1,0

сл

00

VJ о

ц

0,5-3,5

12-20

0,02-0,05

0,05-0,20

0,1-4,0

Остальное

Недостатком этого чугуна является недостаточно высокая стойкость при трении в коррозионной среде в условиях значительных ударных нагрузок: удароустойчивость 19 ударов до разрушения, кавитационно- эрозионная стойкость 88 мг/м ч, износостойкость 0,528 г/м2ч в связи с низкой устойчивостью аустенита, который претерпевает перлитные превращения при охлаж- дении после литья. Кроме того, большой расход легирующих элементов повышает стоимость указанного чугуна и тем самым ограничивает его применение,

Цель изобретения --. повышение кавита- ционно-эрозионной стойкости, ударостойкости, износостойкости, снижение затрат на легирование чугуна.

Поставленная цель достигается тем, что в.чугун, содержащий.углерод, кремний, мар- ганец, хром, РЗМ, сурьму и железо дополнительно вводится алюминий и висмут при следующем соотношении компонентов, мас.%:

Углерод2,0-2,9

Кремний0,2-0,9

Марганец4,0-6,0

Хром15-20

Редкоземельные

элементы0,001-0,090

Сурьма0,001-0,060

Алюминий0,3-1,0

Висмут0,001-0,020

ЖелезоОстальное

Алюминий в составе чугуна приводит к повышению литейных свойств, образованию мелкодисперсных неметаллических включений, измельчающих зерно и рафинирующих металл. Вследствие этого повышается износостойкость и ударостойкость чугуна. Кроме того, наблюдается повышение кавитационно-эрозионной стойкости за счет способности алюминия на поверхности мелющих тел в процессе их эксплуатации образовывать плотный защитный слой, пре- дохраняющий чугун от окисления,

Модифицирование хромистого чугуна висмутом увеличивает сопротивляемость чугуна ударным нагрузкам вследствие уменьшения склонности к образованию га- зоусадочных дефектов в отливках, а также упрочнения металла дисперсными включениями структурно-свободного висмута.

В известном решении алюминий вводится с целью обеспечения графитизации

чугуна, уменьшения количества карбидов и улучшения механической обрабатываемости чугуна. Твердость при этом 20-22 HRC.

В известном решении висмут вводят в состав чугуна для повышения предела прочности при изгибе вследствие измельчения структурных составляющих чугуна. Указанный чугун имеет ударостойкость 26 ударов до разрушения, кавитационно-эрозионную стойкость 75 мг/м2ч;

Нижние пределы содержания алюминия и висмута выбраны исходя из экспериментально установленного факта начала проявления их влияния на ударостойкость и кавитационно-эрозионную стойкость. Введение алюминия выше верхнего предела способствует графитизации чугуна, образованию плен из окислов алюминия и снижению литейных свойств (увеличивается объем усадочных раковин, литейная усадка), что приводит к повышению уровня напряжений в отливках, а следовательно, к трещинам.

Повышение содержания в сплаве висмута выше приведенных концентраций нецелесообразно, так как происходит укрупнение структурно-свободных включений висмута, что приводит к снижению ударостойкости.

Содержание углерода, хрома, кремния, марганца в чугуне в указанных пределах обусловлено необходимостью придания сплаву структуры доэвтектического хромистого чугуна, состоящего в литом состоянии из аустенита и эвтектики на базе хромистого карбида. При меньшем содержании углерода, хрома уменьшается кавитацион- но-эрозионная стойкость и износостойкость чугуна из-за образования карбидов цемен- титного типа. При большем содержании этих элементов уменьшается ударостойкость за счет увеличения общего количества карбидов и появление хрупких первичных карбидов.

При содержании марганца меньше нижнего предела образующий при кристаллизации аустенит в процессе охлаждения частично превращается в перлит. При концентрации марганца больше верхнего предела расширяется интервал аустенитного превращения, снижается прокаливаемость. В результате пластичность чугуна увеличивается, а его износостойкость и кавитацион- но-эрозионная стойкость существенно снижается.Введение РЗМ в указанных пределах способствует очищению сплава от неметаллического включений, гомогенизации расплава, что оказывает благоприятное влияние на кавитационно-эрозионную стойкость. Располагаясь в металлической основе и тем самым упрочняя её, РЗМ способствуют повышению ударостойкости и износостойкости.

Сурьма в предлагаемом концентраци- онном диапазоне образует интерметаллид- ные включения, располагающиеся в стыках дендритов, а также уменьшает интервал эв- тактического превращения, что приводит к измельчению зерна первичного аустенита и упрочнению структуры, вследствие этого повышается кавитационно-эрозионная стойкость и ударостойкость чугуна. В веде- ние сурьмы меньше нижнего предела не изменяет свойства расплава, а выше верх- него способствует укрупнению интерметаллидов на основе сурьмы, что приводит к снижению ударостойкости чугуна.

Исключение ниобия из предложенного чугуна способствует увеличению ударостой- кости и кавитационно-эрозионной стойкости вследствие устранения сегрегации карбидов ниобия в виде крупных гексаго- нальных образований, которые гетерогеми- зируют и охрупчивают сплав.

Положительный эффект при осуществлении изобретения будет получен благодаря тому, что алюминий способствует образованию мелкодисперсных неметаллических включений, рафинирующих металл и формирует на поверхности плотный защитный слой, предохраняющий чугун от окисления, а висмут образует структурносвободные включения висмута, в результате чего повышается кавитационно-эрозионная стойкость, ударостойкость и износостойкость.

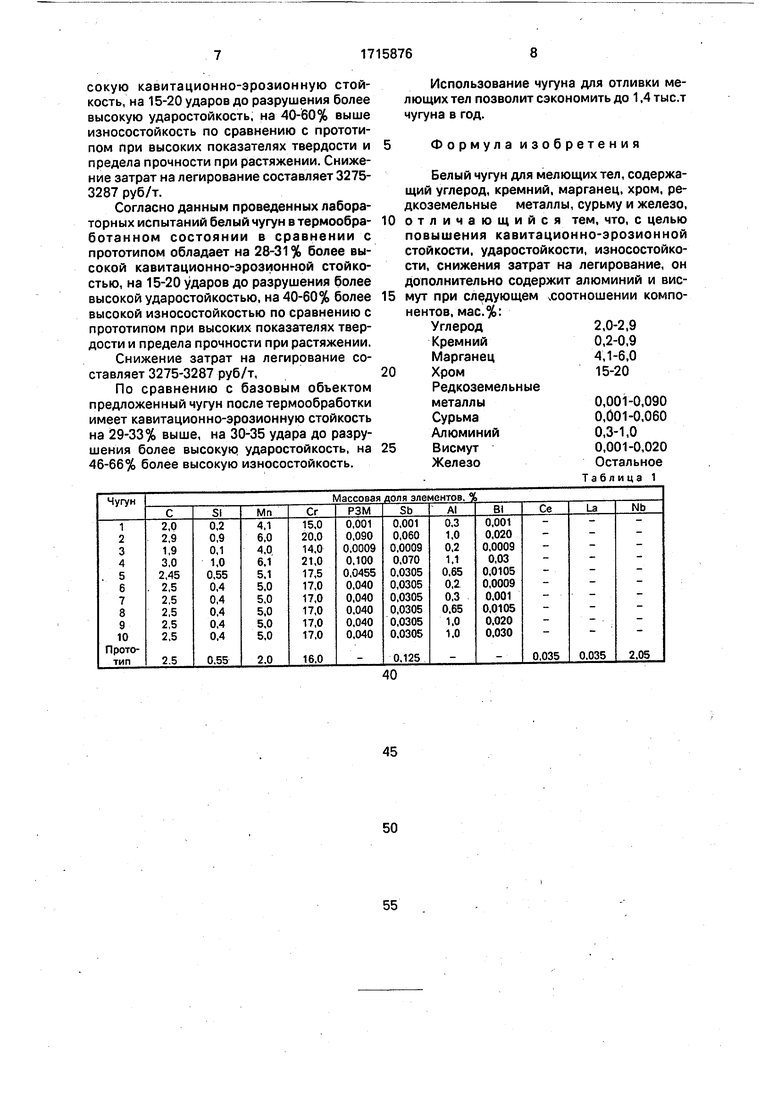

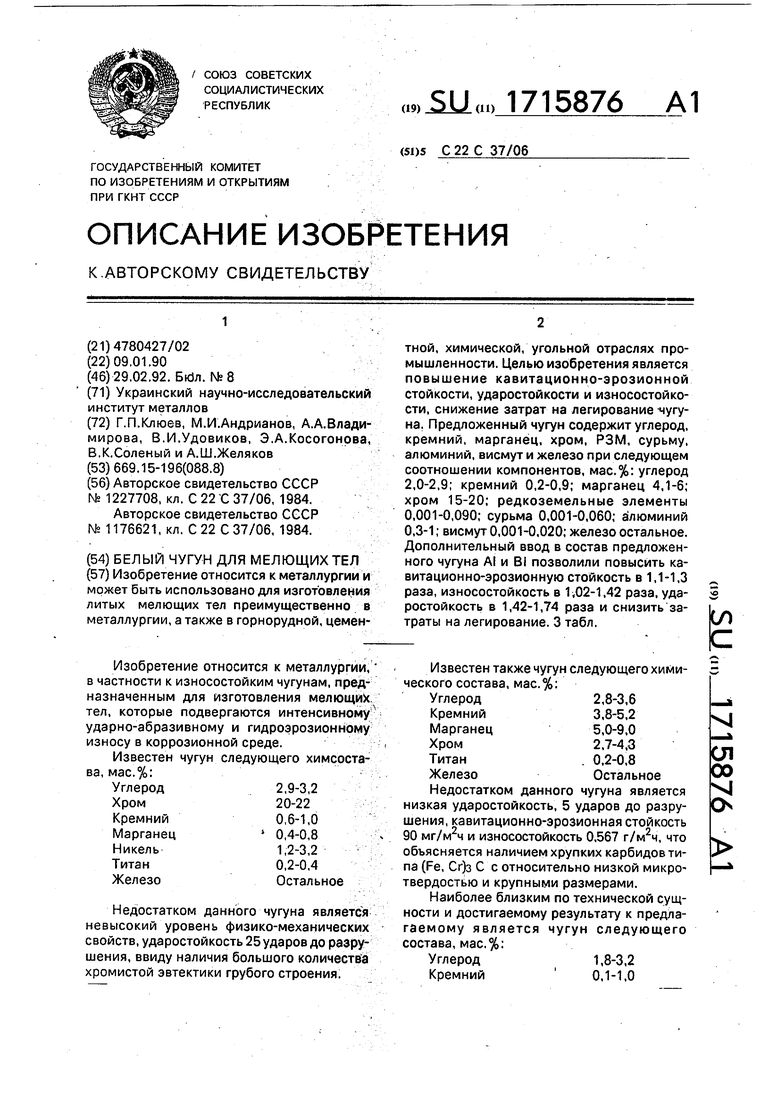

Для определения служебных показателей чугуна изготовлены 10 сплавов с гранич- ными, выходящими за граничные и оптимальными соотношениями всех ингредиентов, а также с выходящими за граничные и оптимальными соотношениями новых ингредиентов при фиксированных значениях остальных. Для сопоставительного ана- лиза с прототипом приготовлен также сплав с известным соотношением ингредиентов (см. табл.1).

Каждый сплав выплавлен в лабораторных условиях в 200 кг индукционной п.ечи ИСТ 016 с основной футеровкой.

Основой для выплавки чугуна служил стальной лом 147 кг; электродный бой 2 кг, что обеспечивало получение заданных пределов содержания углерода и кремния.

Для достижения нижнего предела содержания марганца, хрома в печь вводили следующие ферросплавы: 90% ферромарганца 9,6 кг; 70% феррохрома 40,5 кг. ,

С учетом коэффициента усвоения К для марганца 0,90, хрома 0,95.

Висмут 0,0023 кг, РЗМ 0,0044 кг, алюминий 0,642 кг добавляли в кусках в ковш перед разливкой. Коэффициент усвоения висмута 0,85, РЗМ 0,50, алюминия 0,93.

Заливку металла производили в металлические формы при начальной температуре 1380°С. Отливали по 56 мелющих тел каждого варианта химического состава, из которых половина (28 шт.) отобрана в литом состоянии, а остальные прошли термическую обработку по следующему режиму: нагрев до 960°С, выдержка в. течение 4ч, охлаждение на воздухе; Микроструктура сплава после термической обработки состоит из тростомартенсита с включениями Структурно-свободного висмута, карбидов типа МуСд и неметаллических включений сферической формы.

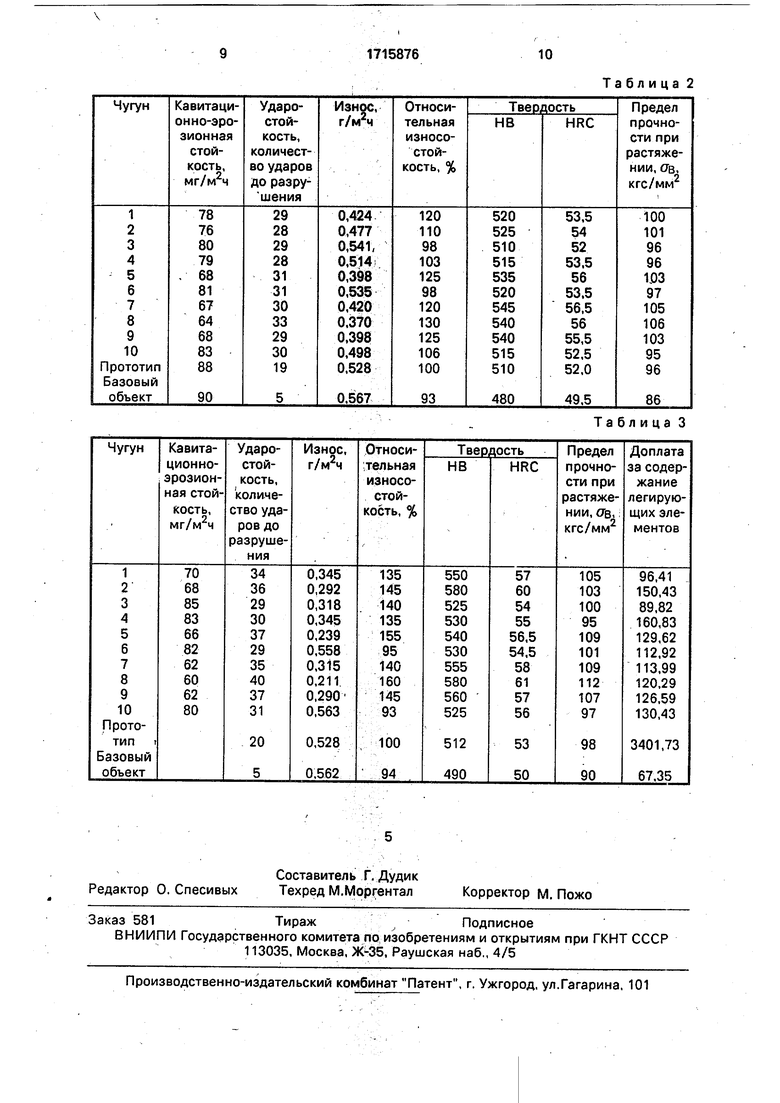

От каждого варианта отобрано по 10 мелющих тел в литом и термообработанном состоянии для испытания на ударостойкость и кавитационно-эрозионную стойкость и по 5 для определения износостойкости.

Испытания на ударостойкость проводили на вертикальном копре и определяли ее как количество ударов до разрушения мелющего тела при падении на него груза массой 79 кг с высоты 5 м с энергией удара 3870 Дж.

Кавитационно-эрозионная стойкость мелющих тел определена в среде водопроводной воды с помощью диффузора при давлении воды на выходном конце 1,10 х хЮ5 Н/м , напорном давлении 31,7 х хЮ5 Н/м2 и скорости потока 22 м/с. Использовали образцы в виде пластинки размерами 20x40 мм и толщиной 3-5 мм.

Для определения износостойкости из мелющих тел выточены образцы диаметром 10 мм и длиной 25 мм. Испытание проводили на машине МИ-1М сухим трением скольжения образца по абразивному кругу при давлении 20 дин/см2 и скорости вращения 1,05м/с. ,

С целью определения экономической эффективности использования чугуна по сравнению с прототипом произведен расчет доплат за содержание легирующих элементов в полученных чугунах.

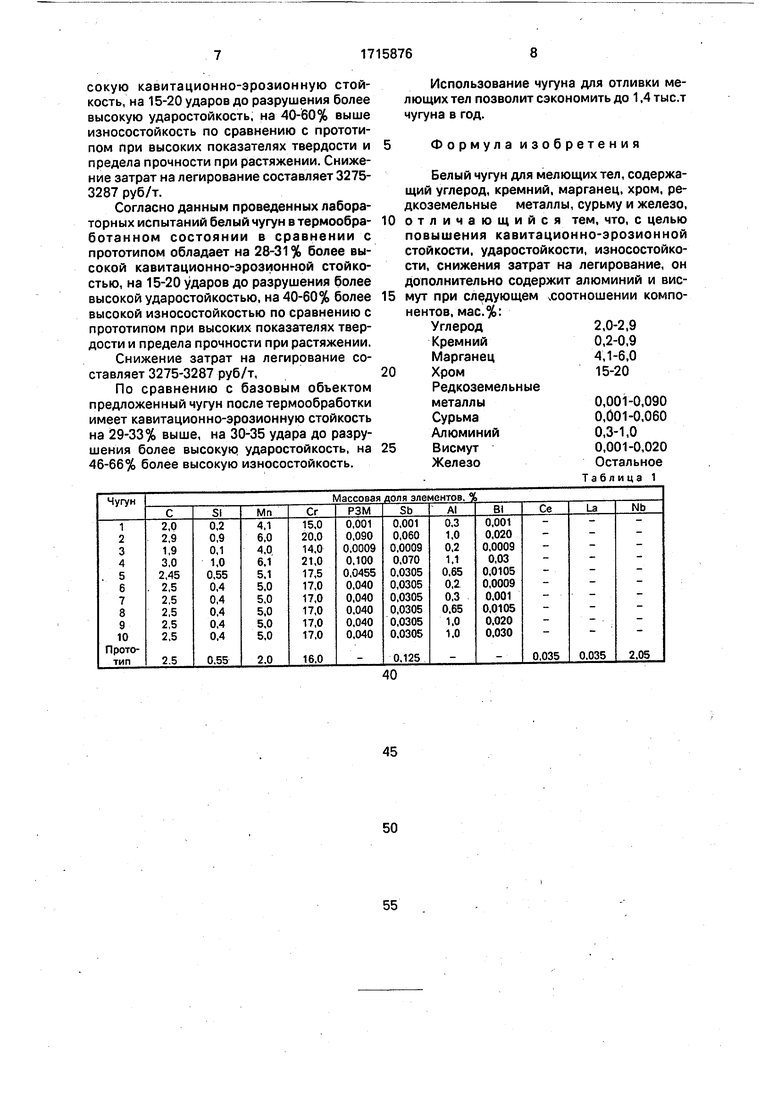

Проведенные испытания показали (см. табл.2, 3), что по сравнению с прототипом предлагаемый чугун в литом состоянии имеет более высокие кавитационно-эрозионную стойкость на 23-27%, ударостойкость на 10-14 ударов до разрушения, износостойкость на 20-30%.

В термообработанном состоянии предлагаемый чугун имеет на 28-31% более высокую кавитационно-эрозионную стойкость, на 15-20 ударов до разрушения более высокую ударостойкость, на 40-60% выше износостойкость по сравнению с прототипом при высоких показателях твердости и предела прочности при растяжении. Снижение затрат на легирование составляет 3275- 3287 руб/т.

Согласно данным проведенных лабораторных испытаний белый чугун в термообра- ботанном состоянии в сравнении с прототипом обладает на 28-31% более высокой кавитационно-эрозионной стойкостью, на 15-20 ударов до разрушения более высокой ударостойкостью, на 40-60% более высокой износостойкостью по сравнению с прототипом при высоких показателях твердости и предела прочности при растяжении.

Снижение затрат на легирование составляет 3275-3287 руб/т,

По сравнению с базовым объектом предложенный чугун после термообработки имеет кавитационно-эрозионную стойкость на 29-33% выше, на 30-35 удара до разрушения более высокую ударостойкость, на 46-66% более высокую износостойкость.

Использование чугуна для отливки мелющих тел позволит сэкономить до 1,4 тыс.т чугуна в год.

Формула изобретения

Белый чугун для мелющих тел, содержащий углерод, кремний, марганец, хром, редкоземельные металлы, сурьму и железо, отличающийся тем, что, с целью повышения кавитационно-эрозионной стойкости, ударостойкости, износостойкости, снижения затрат на легирование, он дополнительно содержит алюминий и висмут при следующем соотношении компонентов, мас.%:

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Белый чугун | 1988 |

|

SU1548246A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Чугун для мелющих тел | 1984 |

|

SU1227708A1 |

| Чугун | 1988 |

|

SU1571096A1 |

| ЧУГУН | 1999 |

|

RU2146300C1 |

| Чугун | 1990 |

|

SU1723180A1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 1998 |

|

RU2128238C1 |

Изобретение относится к металлургии и может быть использовано для изготовления литых мелющих тел преимущественно в металлургии, а также в горнорудной, цементной, химической, угольной отраслях промышленности. Целью изобретения является повышение кавитационно-эрозионной стойкости, ударостойкости и износостойкости, снижение затрат на легирование -чугу- на. Предложенный чугун содержит углерод, кремний, марганец, хром, РЗМ, сурьму, алюминий, висмут и железо при следующем соотношении компонентов, мас.%: углерод 2,0-2,9; кремний 0,2-0,9; марганец 4,1-6; хром 15-20; редкоземельные элементы 0,001-0,090; сурьма 0,001-0,060; алюминий 0,3-1; висмут 0,001-0,020; железо остальное. Дополнительный ввод в состав предложенного чугуна AI и В позволили повысить ка- витационно-эрозионную стойкость в 1,1-1,3 раза, износостойкость в 1,02-1,42 раза, ударостойкость в 1,42-1,74 раза и снизить затраты на легирование. 3 табл.

Таблица 3

| Чугун для мелющих тел | 1984 |

|

SU1227708A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1176621, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-28—Публикация

1990-01-09—Подача