Известно, что в россыпных месторождениях полезные минералы, в частности золото, представлены мелкими фракциями. Весовое содержание ценного металла в классах 0,25 по отдельным объектам достигает 57% [1]. Потери при обогащении подобного золота, обусловленные морфологическими особенностями (в основном пластинчатые и чешуйчатые зерна) и малой размерностью достигают 40% и более [2].

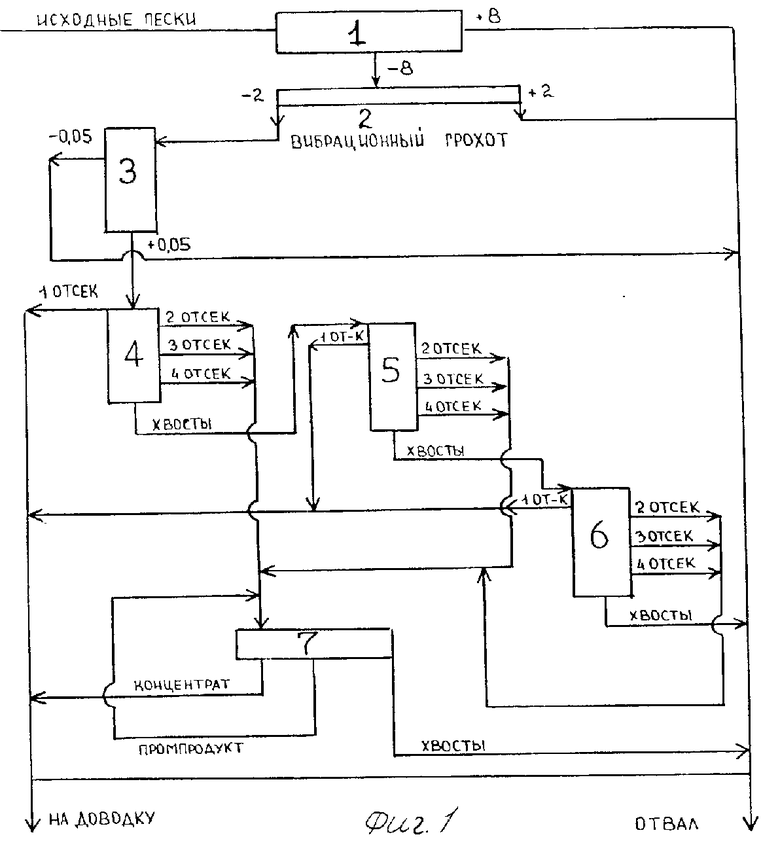

Наиболее близок по технической сути способ первичного обогащения тонкозернистых песков [3], включающий в себя следующие операции (см.фиг.1): дезинтеграцию и промывку породы в скруббер-бутаре 1 (галя + 8 мм - в отвал, - 8 мм - на грохот); классификация на виброгрохоте 2 по классу - 2 мм (+2 - в отвал); обесшламливания по классу -0,05 в гидроциклоне 3 (+0,05 - на винтовые сепараторы); обогащение материала +0,05 на винтовом сепараторе 4, 5, 6.

Концентрат с первого отсека поступает на доводку, с 2-го, 3-го и 4-го отсеков - на концентрационный стол 7, хвосты с 4-го сепаратора поступают на перечистку на винтовой сепаратор 5, с 1-го отсека которого концентрат идет на доводку, с 2-4-го отсеков - на концентрационный стол 7, хвосты - на винтовой сепаратор 6 (обогащение производится аналогично вышеуказанному). Для описанного способа характера двухкратная перечистка хвостов.

К недостаткам известного способа относится сложность извлечения ценного металла из-за применения винтовых сепараторов в голове обогатительного процесса, что влечет за собой двойную-тройную перечистку хвостов, поскольку оптимальная размерность обогащаемого материала лежит в пределах -4+0,25. Также представляется лишней операция обесшламливания по классу -0,05, т.к. на некоторых объектах такая размерность золота относится к основным. Кроме того, недостатком является низкий процент извлечения мелкого золота ( 60-70%).

Цель изобретения - упрощение процесса обогащения при повышении степени извлечения россыпного золота мелких классов в концентрат.

Поставленная цель достигается тем, что после классификации на виброгрохотах по классу - 2 мм обработку материала проводят в дезинтеграторе роторного типа, а разделение на концентрат и хвосты ведут на винтовых шлюзах.

Выбор указанного порядка осуществления операций обогащения, а также указанных роторного дезинтегратора и винтовых шлюзов обусловлен следующим: дезинтеграторы роторного типа не только измельчают материал, но и попутно изометризуют золото, причем, после обработки размерность золотин уменьшается в 2-2,5 раза (т.е. при обработке пластинчатых золотин класса 0,25 мм получаем изометричные зерна металла класса 0,1-0,15 мм); сравнивая характеристики винтовых шлюзов и винтовых сепараторов имеем следующее: оптимальная размерность обогащаемого материала тяжелой (выше 4 г/см2) фракции для винтовых шлюзов 0,03-0,16 мм, причем оптимальная форма зерен - изометричная; оптимальная размерность обогащаемого материала тяжелой фракции на винтовых сепараторах - 4+0,25, форма зерен ценного сырья - пластинчатая; на винтовых шлюзах возможно обогащение глинистых отложений.

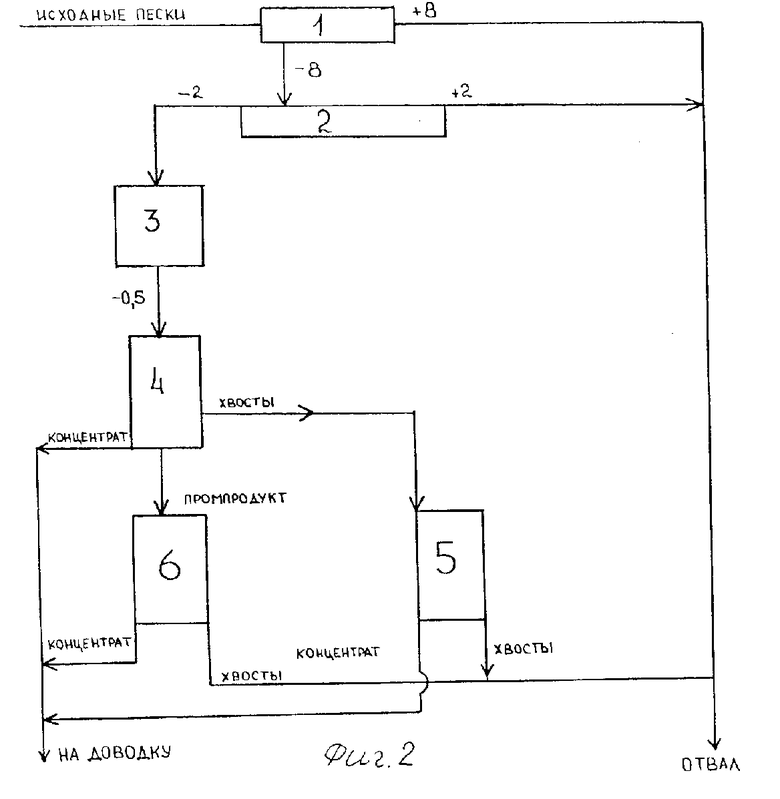

Способ осуществляется следующим образом (по схеме на фиг.2).

После промывки и дезинтеграции породы в скруббер-бутаре 1, грохоченя по классу - 2 мм на виброгрохоте 2 материал поступает на дезинтегратор роторного типа марки ДСЛ 3, где происходит измельчение породы до размерности -0,15 (85% ) и изометризация золота, после чего проба поступает на винтовые шлюзы 4 конструкции В.Д.Иванова, концентрат идет на доводку, а промпродукт и хвосты идут на перечистку на винтовые шлюзы 5 и 6, с которых концентрат идет на доводку, а хвосты в отвал.

Сравнение процессов обогащения по схеме а фиг.1 и по схеме на фиг.2 дает следующие результаты.

П р и м е р 1. Проба с золотом размерностью - 0,25 мм после грохочения подается на винтовые сепараторы (см.фиг.1), перечищаемые и затем поступает на доводку. Извлечение металла в концентрат составляет 80-85%.

П р и м е р 2. Проба с золотом размерностью -0,25 мм обрабатывается по схеме 2 (фиг.2). Проба после грохочения поступает на обработку в дезинтегратор и затем промывается на винтовых шлюзах по схеме 2 (см.фиг.2). Затем золото извлекается из полученного концентрата. Содержание золота в концентрате составляет 97-99%.

Таким образом, сочетание обработки материала в дезинтеграторе роторного типа с попутной изометризацией золотин и винтовых шлюзов позволяет повысить степень извлечения мелкого золота в концентрат до 99%, отказываться от обешламливания, доводочных операций на концентрационном столе, что упрощает технологическую схему обогащения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения благородных металлов из россыпных и техногенных месторождений полезных ископаемых (варианты) и поточная линия для его осуществления | 2017 |

|

RU2659910C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕЛКИХ ЧАСТИЦ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РОССЫПЕЙ | 2014 |

|

RU2548272C1 |

| СПОСОБ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ РОССЫПЕЙ И/ИЛИ ТЕХНОГЕННЫХ ОБРАЗОВАНИЙ БЛАГОРОДНЫХ МЕТАЛЛОВ И ЛИНИЯ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ РОССЫПЕЙ И/ИЛИ ТЕХНОГЕННЫХ ОБРАЗОВАНИЙ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2020 |

|

RU2756444C1 |

| ЛИНИЯ ДЛЯ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ ПЕСКОВ | 2006 |

|

RU2328346C2 |

| СПОСОБ ОБРАБОТКИ ЗОЛОТА ПЕРЕД ОБОГАЩЕНИЕМ | 1992 |

|

RU2010621C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕЙКОКСЕНОВЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2032756C1 |

| СПОСОБ ОБРАБОТКИ РАССЫПНОГО ЗОЛОТА МЕЛКИХ КЛАССОВ ПЕРЕД ОБОГАЩЕНИЕМ | 1992 |

|

RU2012417C1 |

| Линия для обогащения золотосодержащих песков | 2016 |

|

RU2629722C1 |

| СПОСОБ ОЦЕНКИ СОДЕРЖАНИЯ БЛАГОРОДНЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1995 |

|

RU2117530C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РОССЫПЕЙ И ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355476C1 |

Использование: обогащение полезных ископаемых, в частности для упрощения способа обогащения россыпного золота мелких классов при повышении степени извлечения этого золота в концентрат. Сущность изобретения: проводят дезинтеграцию и промывку исходного материала в скруббер-бутаре, классификацию на виброгрохотах по классу - 2 мм, затем обработку материала проводят в дезинтеграторе роторного типа, а обогащение ведут на винтовых шлюзах. 2 ил.

СПОСОБ ПЕРВИЧНОГО ОБОГАЩЕНИЯ РОССЫПНОГО ЗОЛОТА МЕЛКИХ КЛАССОВ, включающий дезинтеграцию и промывку исходного материала в скруббер-бутарах, классификацию промытого материала на виброгрохотах по классу 2 мм, разделение материала на концентрат и хвосты, отличающийся тем, что, с целью упрощения процесса обогащения при увеличении степени извлечения золота мелких классов в концентрат, после классификации на виброгрохотах класс 2 мм обрабатывают в дезинтеграторе роторного типа, а разделение на концентрат и хвосты ведут на винтовых шлюзах.

| Полькин С.И | |||

| Обогащение руд и россыпей редких и благородных металлов | |||

| М.: Недра, 1987, с.38-39. |

Авторы

Даты

1994-12-15—Публикация

1990-12-25—Подача