Изобретение относится к промышленности строительных материалов, горнорудной, угольной, химической, минеральных удобрений и может быть использовано при пневматической классификации различных сыпучих материалов по границе крупности 0,1-5,0 мм.

Известен пневматический классификатор, включающий корпус, загрузочное и разгрузочное приспособления и жалюзийную решетку, установленную под углом [1] . Недостатком его является низкая эффективность классификации, не превышающая, как правило, 60%, что обусловлено отсутствием многократной перечистки продуктов разделения.

Наиболее близким по совокупности признаков к предлагаемому является пневматический классификатор, включающий корпус, наклонную распределительную решетку, загрузочное и разгрузочное приспособления, патрубок отвода пылевоздушной смеси, жалюзийную решетку с регулируемыми жалюзи, установленную между распределительной решеткой и патрубком отвода пылевоздушной смеси, при этом жалюзийная решетка установлена параллельно распределительной, жалюзи смещены одни относительно других, а проекции на вертикальную плоскость соседних жалюзи взаимно перекрыты [3]. Из исходного материала, поступающего на наклонную распределительную решетку и движущегося по ней горизонтальным потоком воздуха, выносятся частицы широкого спектра крупности. Обладая равномерным аэродинамическим сопротивлением, жалюзийная решетка выравнивает скорость как в проходном сечении между жалюзи, так и в пространстве между решетками. Одновременно жалюзийная решетка изменяет направление движения потока в проходном сечении на восходящее.

В этих условиях частицы, вынесенные с распределительной решетки, пересекают рабочее пространство и достигают поверхности жалюзийной решетки. Мелкие зерна, скорость витания которых ниже скорости потока в живом сечении жалюзийной решетки, изменяют направление своего полета на восходящее и пересекают решетку, после чего удаляются из аппарата через патрубок отвода пылевоздушной смеси.

Крупные частицы, имеющие скорость витания выше скорости потока в жалюзийной решетке, не могут приобрести направление восходящего движения и после взаимодействия с жалюзи решетки отражаются вниз и попадают в разгрузочный патрубок аппарата. Недостатком данного аппарата является низкая острота сепарации, т.к. материал находится в аппарате незначительное время и не подвергается многократной перечистке после прохождения жалюзийной решетки.

Известно, что острота сепарации зависит от времени пребывания частиц различной крупности в аппарате и определяется формулой:

κ75/C5=  , где κ 75/C5 - эффективность классификации по критерию Эдера-Майера, доли ед.;

, где κ 75/C5 - эффективность классификации по критерию Эдера-Майера, доли ед.;

li - узкий класс крупности разделяемого материала, м;

lo - граница разделения, м;

Ki - константа скорости сепарации частиц крупностью li, c-1;

τ - время нахождения частиц крупностью li в аппарате, с.

Из формулы очевидно, что с увеличением времени пребывания материала в аппарате эффективность классификации для частиц крупностью li < lo возрастает, а для частиц крупностью li > lo уменьшается. Поэтому необходимо конструировать аппараты таким образом, чтобы время пребывания мелких частиц в аппарате превышало время пребывания крупных.

Существенными признаками пневматического классификатора являются корпус с наклонной воздухораспределительной решеткой, жалюзийная решетка, загрузочный и разгрузочный патрубки, патрубки подвода воздуха и отвода пылевоздушной смеси, наличие двух дополнительных жалюзийных решеток, первая из которых расположена между патрубком загрузки и верхним концом распределительной решетки, а вторая над разгрузочным приспособлением вместе с пересыпной полкой под ней, установленными перед патрубком отвода пылевоздушной смеси, наличие двух сопряженных зигзагообразных каналов.

Отличительными от прототипа признаками являются наличие двух сопряженных зигзагообразных каналов, двух дополнительных жалюзийных решеток, пересыпной полки на патрубке отвода пылевоздушной смеси.

Наличие в аппарате двух зигзагообразных каналов обеспечивает увеличение времени пребывания мелкого продукта, который к тому же освобождается от крупных частиц при снижении скорости потока и поворотах потока. Крупные частицы, загрязненные мелкими частицами, из зигзагообразных каналов ссыпаются на жалюзийную решетку и вторую дополнительную жалюзийную решетку, где окончательно освобождаются от пылевых фракций материала. Таким образом мелкий продукт подвергается многократной перечистке в зигзагообразных каналах, на жалюзийных решетках и пересыпной полке.

Увеличение длины пути разделяемого материала путем установки между загрузочным патрубком и верхним концом распределительной решетки первой дополнительной жалюзийной решетки, обеспечивает получение достаточно обеспыленного материала в разгрузочном устройстве аппарата.

Наличие патрубка отвода пылевоздушной смеси, расположенного между второй дополнительной жалюзийной решеткой и пересыпной полкой, обеспечивает более равномерное распределение поля скоростей воздуха по всей длине распределительной решетки.

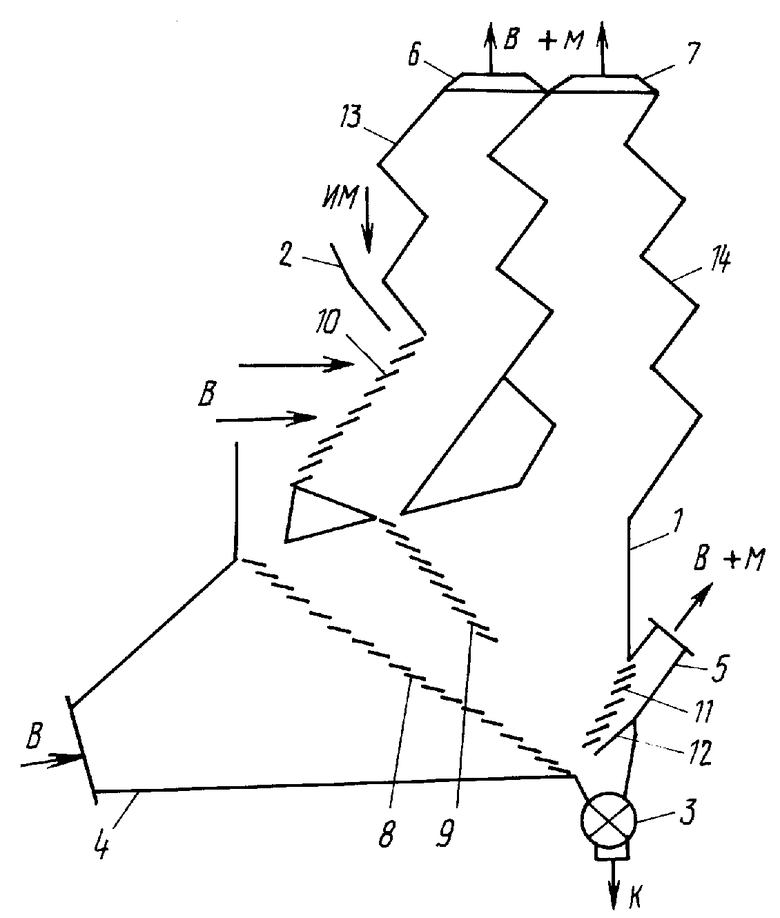

На чертеже изображен гравитационный пневматический классификатор, общий вид.

Пневматический классификатор включает корпус 1, снабженный патрубком загрузки исходного материала 2 (ИМ), устройством разгрузки крупного продукта 3 (К), патрубком подвода воздуха 4 (В), патрубками отвода пылевоздушной смеси 5, 6, 7 (В + М). Внутри аппарат снабжен наклонной распределительной решеткой 8, жалюзийной решеткой 9, первой дополнительной жалюзийной решеткой 10, выполненной в форме открытого лотка, второй дополнительной жалюзийной решеткой 11 с пересыпной полкой под ней 12, примыкающих к патрубку отвода пылевоздушной смеси 5. В верхней части аппарата установлены сопряженные зигзагообразные каналы 13, 14, оканчивающиеся патрубками отвода пылевоздушной смеси 6, 7.

Углы наклона всех четырех решеток выбираются из условия обеспечения транспортирования материала по ним. При уменьшении угла наклона решеток 8, 10 (к горизонтали) эффективность классификации незначительно возрастает. Наиболее оптимальным интервалом углов наклона всех решеток следует считать 25-70о.

Пневмоклассификатор работает следующим образом. Исходный материал подается в аппарат через загрузочный патрубок 2. Ссыпаясь по наклонной первой дополнительной жалюзийной решетке 10, слой материала продувается горизонтальным потоком воздуха, проходящим между жалюзи этой решетки и уносящим с собой мелкодисперсные частицы широкого спектра крупности. Пройдя ряд поворотов и снизив скорость в зигзагообразном канале 13, из газоматериального потока отделяются наиболее крупные частицы, которые ссыпаются на нижележащую жалюзийную решетку 9, где окончательно освободившись от мелкодисперсных частиц под действием воздушного потока, движущегося внутри аппарата, под действием силы тяжести транспортируются к разгрузочному устройству аппарата 3.

Частично обеспыленный материал с решетки 10 ссыпается на распределительную решетку 8, где окончательно освобождается от мелких частиц под действием горизонтального воздушного потока. Мелкодисперсный продукт, вынесенный потоком воздуха из слоя материала, движущегося по решетке 8, освобождается от наиболее крупных частиц при ударе о жалюзи решетки 9, при поворотах потока и снижении скорости потока в зигзагообразном канале 14. Продукт, ссыпающийся из зигзагообразного канала 14, подвергается окончательному обеспыливанию на второй дополнительной жалюзийной решетке 11 и пересыпной полке 12, с которых затем попадает в разгрузочное устройство 3. Мелкий продукт, вынесенный потоком воздуха из аппарата через патрубки 5, 6, 7, улавливается циклонами (не показаны) и является одним из конечных продуктов разделения.

Таким образом, использование изобретения позволит получать более чистые продукты классификации в сравнении с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ ДРОБИЛКА | 1993 |

|

RU2045339C1 |

| ГРАВИТАЦИОННЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 1992 |

|

RU2029638C1 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1993 |

|

RU2053021C1 |

| ТЕРМОАЭРОКЛАССИФИКАТОР О.Л.ЧЕРНЫХ | 1994 |

|

RU2082509C1 |

| Пневматический классификатор | 1990 |

|

SU1745370A1 |

| ПНЕВМОКЛАССИФИКАТОР | 1992 |

|

RU2019315C1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| Гравитационный классификатор | 1979 |

|

SU787113A1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2184000C1 |

| Воздушно-проходной сепаратор | 1981 |

|

SU1107901A1 |

Использование: в промышленности строительных материалов, в горнорудной, угольной, химической, минеральных удобрений и м.б. использовано при пневматической классификации различных сыпучих материалов по границе крупности 0,1 - 5,0 мм. Сущность изобретения: классификатор включает корпус 1 с патрубком загрузки П2, патрубком разгрузки 3, патрубком подвода воздуха 4 и патрубками отвода пылевоздушной смеси 5, 6, 7. Внутри корпуса 1 расположены наклонная воздухораспределительная решетка Р8, жалюзийная решетка 9. Между П2 и Р8 расположена дополнительная решетка 10. К патрубку 5 примыкает вторая дополнительная решетка 11 с пересыпной полкой 12 под ней. Над решетками 9 и 11 установлен зигзагообразные каналы 13 и 14. Исходный материал, ссыпаясь по решетке 10, продувается воздухом, который уносит мелкодисперсные частицы. Пройдя ряд поворотов канала 13, из потока выделяются крупные частицы и ссыпаются на решетку 9, где окончательно очищаются и попадают в патрубок 3. С решетки 10 частично обеспыленный материал попадает на Р8, где окончательно очищается. Мелкий продукт освобождается от крупных частиц при ударе о решетку 9. Продукт из канала 14 окончательно обеспыливается на решетке 11 и полке 12. 1 ил.

ГРАВИТАЦИОННЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР, включающий корпус с наклонной воздухораспределительной решеткой, установленную в корпусе наклонную жалюзийную решетку, загрузочный и разгрузочный патрубки, патрубки подвода воздуха и отвода пылевоздушной смеси, отличающийся тем, что он снабжен дополнительными жалюзийными решетками, первая из которых расположена между загрузочным патрубком и верхним концом воздухораспределительной решетки, вторая выполнена с пересыпной полкой и расположена над разгрузочным патрубком, и двумя сопряженными зигзагообразными каналами, установленными над наклонной жалюзийной решеткой и второй дополнительной жалюзийной решеткой.

| Пневматический классификатор | 1984 |

|

SU1222326A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1994-12-15—Публикация

1992-04-20—Подача