Изобретение относится к механической обработке металлов, в частности к устройствам для зачистки плоских поверхностей изделий, например печатных плат.

Известно устройство для механической зачистки поверхностей, содержащее установленные на раме валы, несущие приводные очистные элементы, каждый из которых снабжен механизмом прижима его к зачищаемой поверхности, включающим силовой цилиндр.

Однако такое устройство не позволяет обеспечить автоматическую подачу очистного элемента на величину его износа, а следовательно, и качество зачистки поверхностей.

Известно также устройство для механической зачистки поверхностей, содержащее установленные на раме валы, несущие приводные очистные элементы, каждый из которых снабжен механизмом прижима его к зачищаемой поверхности, включающим силовой цилиндр. При этом механизм прижима очистного элемента дополнительно содержит двуплечий рычаг регулировки положения вала очистного элемента, датчики наличия детали, зубчато-реечную передачу и нормально замкнутый тормоз, связанный с датчиками посредством электромагнита, причем рычаг регулировки положения вала очистного элемента соединен одним плечом с валом очистного элемента, а другим посредством шатуна - с штоком силового цилиндра и рейкой зубчато-реечной передачи, зубчатое колесо которой жестко связано с барабаном тормоза.

Указанное техническое решение направлено на повышение качества очистки поверхностей за счет обеспечения автоматической подачи очистного элемента на величину его износа.

В усовершенствованной конструкции устройства для механической зачистки поверхностей с целью повышения качества зачистки механизм прижима дополнительно содержит электромагнитную муфту, соединенную с датчиком наличия детали, причем одна из ее полумуфт установлена на оси, соединяющей рычаг регулировки положения вала очистного элемента с шатуном, а другая соединена с рамой устройства.

Однако описанное техническое решение устройства имеет ряд недостатков. Так, жесткая фиксация очистных элементов на валу их привода, т.е. исключение подвижности щетконосителя в осевом и угловом направлениях, снижает активное взаимодействие эластичных элементов с поверхностью обрабатываемых изделий, с увеличением технологического цикла очистки требуется повышенный расход промывочного раствора. Силовое воздействие и силовой контакт в рабочем режиме очистных элементов на поверхность изделий ограничены, а инерционные силы удара элементов щеточных рабочих органов с поверхностью изделий способствуют повышенному износу щеток, выпаданию элементов, т.е. долговечность их снижается.

Опыт эксплуатации устройства показал, что отсутствие режима осевых и угловых колебаний очистного рабочего органа и соответственно амплитудно-частотного характера их движения, отражающих геометрические условия контактирования очистных элементов с поверхностью обрабатываемого изделия, значительно снижает эффективность устройства при выполнении технологической операции зачистки, т.е. из-за отсутствия в приводе механизма очистного рабочего органа узла, осуществляющего программируемое сложное движение с внутрицикловым изменением угловой скорости, не в полной мере реализуется положительно доминирующий фактор - сдвиговый характер очистных элементов при фиксированных осевых и угловых их значениях, и следовательно,- геометрические характеристики траектории движения, динамика и направленность силового воздействия рабочего органа зачистки на обрабатываемую поверхность. Это, в свою очередь, снижает качество зачистки поверхности изделий и, следовательно, производительность устройства.

Цель изобретения - повышение качества зачистки поверхности изделий путем создания заданного программируемого вращения и возвратно-поступательного перемещения очистного элемента с переменными угловыми и горизонтальными ускорениями.

Это достигается тем, что устройство для механической зачистки поверхности изделий содержит раму, на которой размещены механизм перемещения изделий, опорные барабаны для изделий и приводные валы, несущие очистные элементы, каждый из которых снабжен механизмом прижима его к зачищаемой поверхности, включающим силовой цилиндр. Механизм прижима содержит двуплечий рычаг регулировки положения вала очистного элемента, датчики наличия детали, зубчато-реечную передачу и нормально замкнутый тормоз, связанный с датчиками посредством электромагнита. Рычаг регулировки положения вала очистного элемента соединен одним плечом с указанным валом, а другим - с штоком силового цилиндра и рейкой зубчато-реечной передачи, зубчатое колесо которой жестко связано с барабаном тормоза. Двуплечий рычаг в месте шарнирного соединения с рамой содержит электромагнитную муфту, соединенную с датчиком наличия детали, одна из полумуфт которой установлена на оси поворота двуплечего рычага, а другая соединена с рамой устройства. Каждый очистной элемент своим цилиндрическим корпусом соединен с приводным валом посредством коаксиально расположенных на нем винтовых пружин, при этом приводной вал установлен на двуплечем рычаге механизма прижима с возможностью его осевого перемещения. Механизм осевого перемещения выполнен в виде сателлита с пальцем, неподвижного зубчатого колеса с водилом, кривошипа, жестко закрепленного на конце вала привода, и поводка, закрепленного на валу очистного элемента со стороны привода. Поводок кинематически связан с пальцем сателлита, вал которого шарнирно соединен с водилом, сателлит находится в зацеплении с неподвижным зубчатым колесом, водило одним концом закреплено в подшипниковой опоре корпуса, а другим - связано через шатун с кривошипом. Кривошип смещен относительно оси водила.

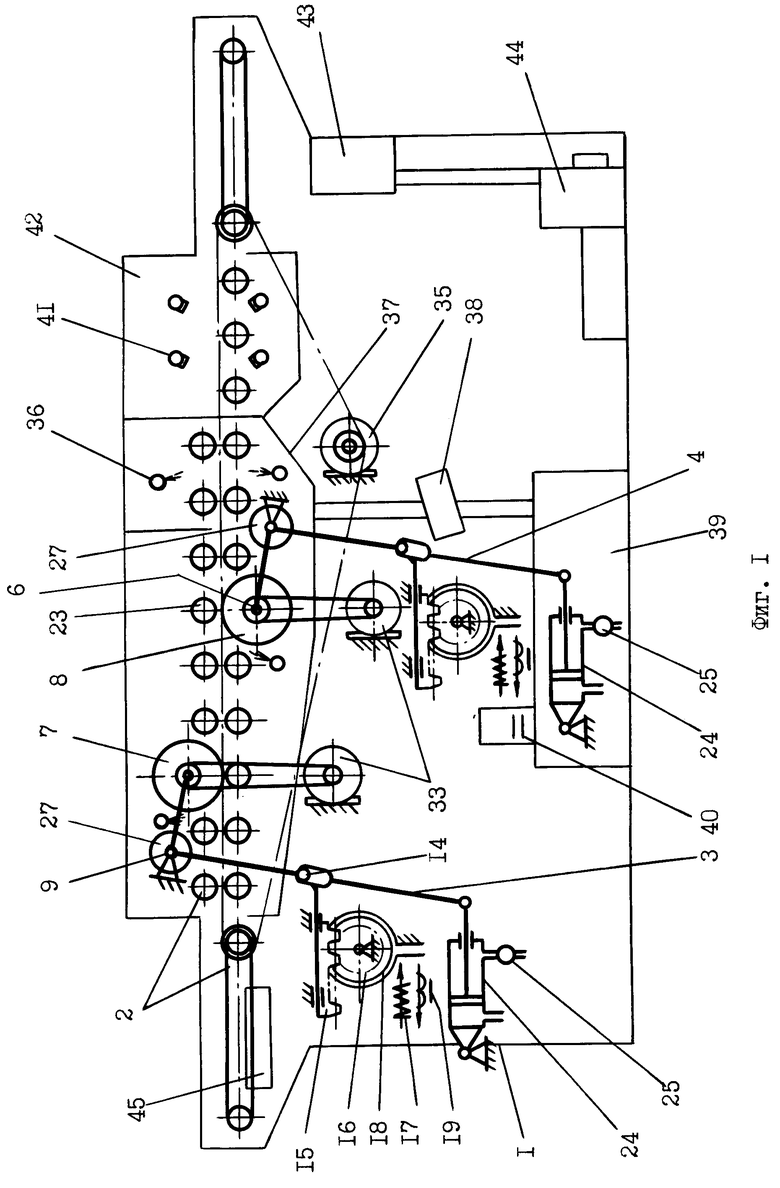

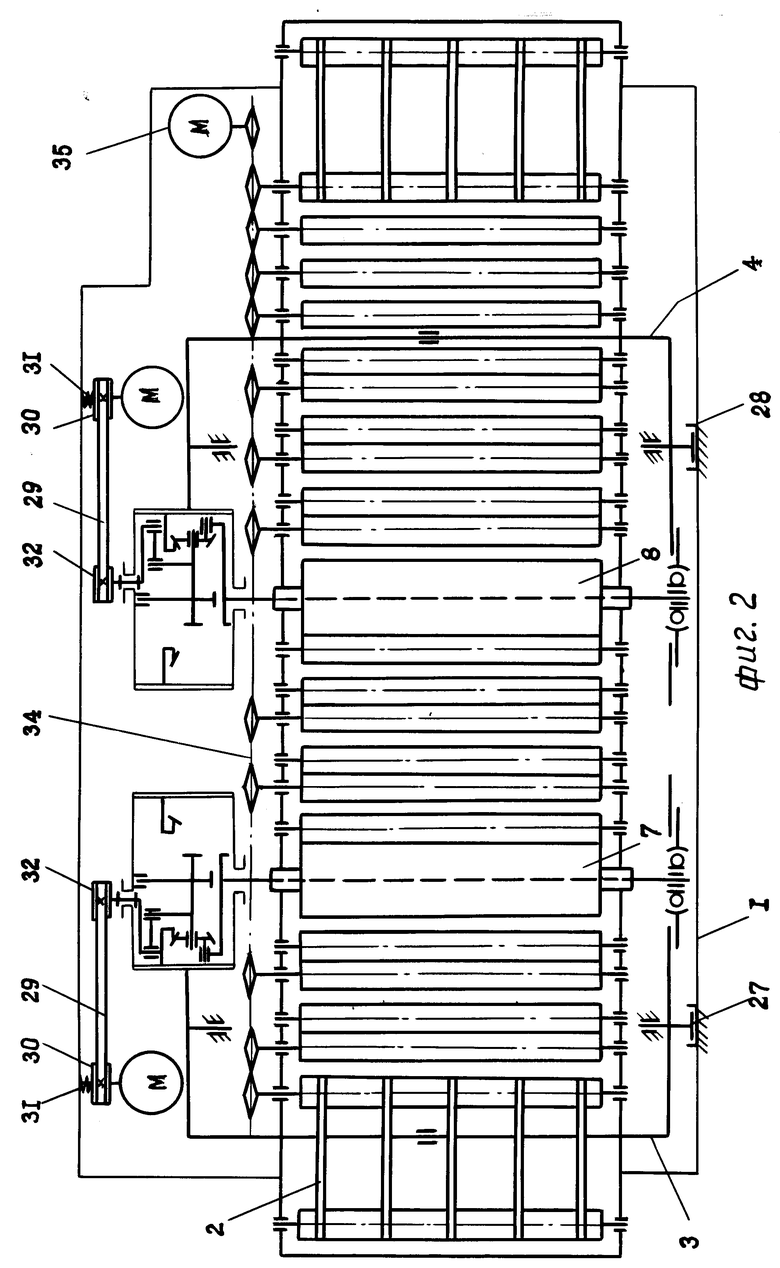

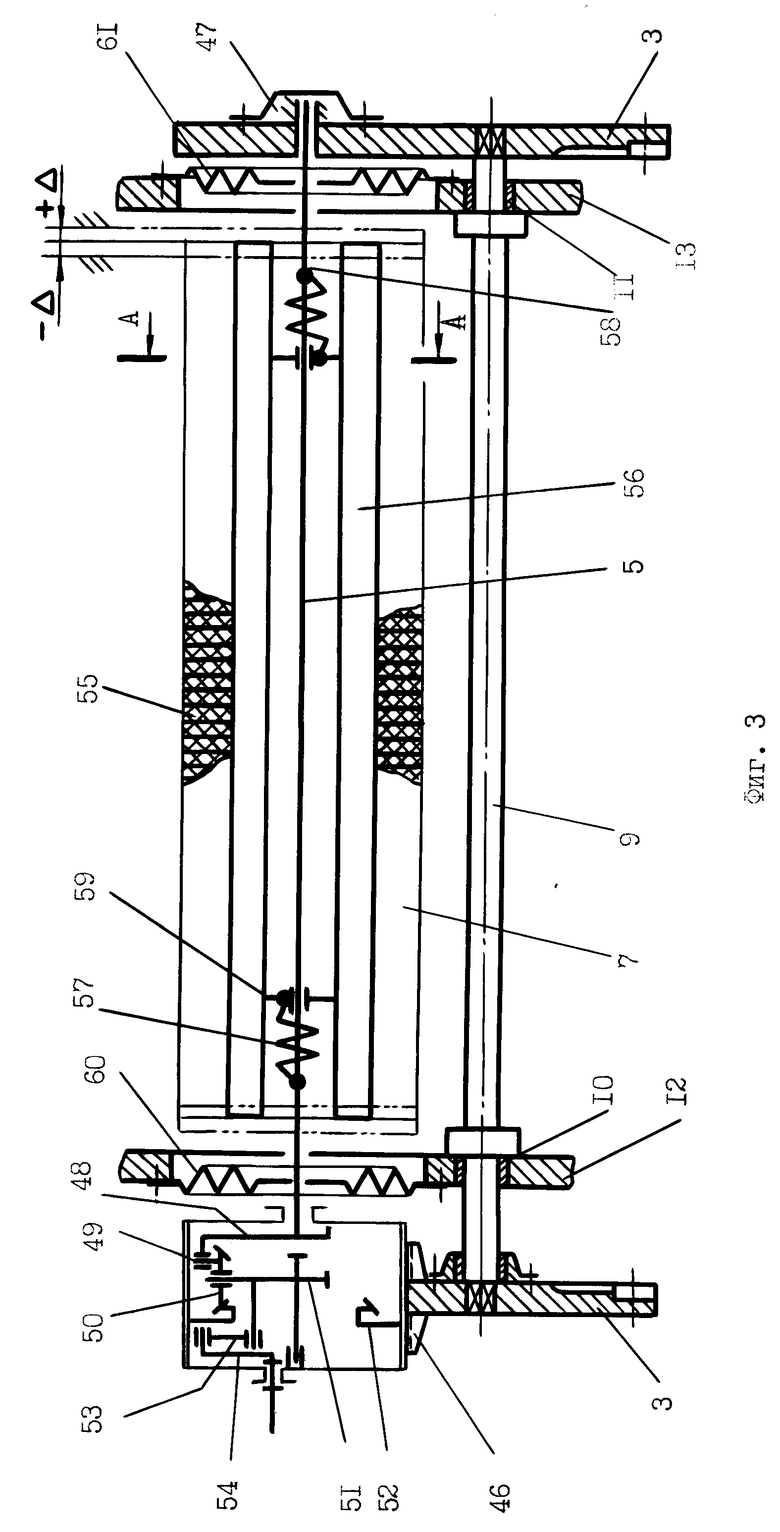

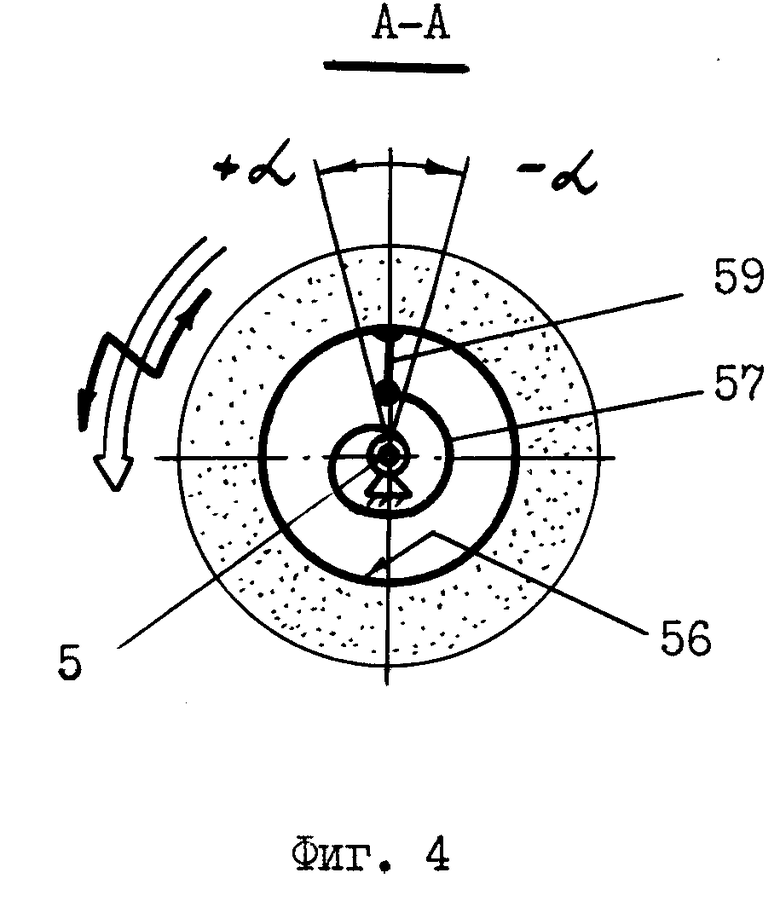

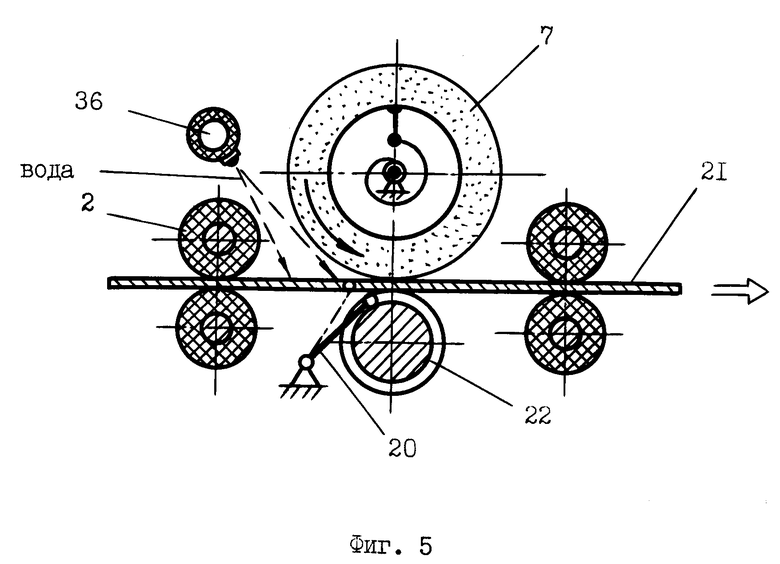

На фиг.1 изображена кинематическая схема предлагаемого устройства, вид спереди; на фиг.2 - то же, вид сверху; на фиг.3 - очистной элемент с механизмом осевого его перемещения; на фиг.4 - разрез А-А на фиг.3; на фиг.5 - технологическая схема зачистки изделий.

Устройство для механической зачистки поверхностей содержит расположенный на раме 1 конвейер 2 для перемещения обрабатываемых изделий, поворотные двуплечие рычаги 3 и 4, несущие приводные валы 5 и 6 с очистными элементами 7 и 8, при этом каждый из рычагов установлен осью 9 во втулках 10 и 11 боковин 12 и 13 рамы 1 и через ролик 14 соединен с пазом зубчатой рейки 15, входящей в зацепление с зубчатым колесом 16, с которым жестко связан барабан нормально замкнутого пружиной 17 тормоза 18, установленного на раме 1 и управляемого электромагнитом 19, электрически связанным с датчиком 20 конвейера 2, контактирующим с обрабатываемым изделием 21, находящимся между элементом 7 и опорным барабаном 22 или между элементом 8 и опорным барабаном 23. Кроме того, каждый из рычагов 3 и 4 соединен с штоком силового цилиндра 24 пневмосистемы, оборудованной редукционным клапаном 25, и на каждой оси 9, шарнирно установленной на раме 1 и закрепленной на рычаге 3 и 4, установлена подвижная полумуфта 26 электромуфты 27, а на раме 1 соосно с осью поворота рычага - неподвижная полумуфта 28, причем электромуфта 27 электрически связана с датчиком 20.

Привод валов 5 и 6 с очистными элементами 7 и 8 осуществляется посредством клиноременной передачи, содержащей ремни 29, вариаторный шкив 30 с пружиной 31 и шкив 32 от электродвигателя 33, установленного на раме 1 устройства. Привод конвейера 2 осуществляется через цепную передачу 34 от электродвигателя 35.

Устройство оборудовано блоком промывки изделий, содержащим распылители 36, ванну 37, фильтр 38, бак 39 и электропривод 40 с насосом, блоком сушки, включающим коллекторы 41, расположенные в камере 42 сушки, нагреватели 43 и вентилятор 44 с приводом; и пультом 45 управления.

Очистной элемент 7, установленный на рычаге 3, обеспечивает зачистку верхней поверхности изделий, а очистной элемент 8, установленный на рычаге 4, - зачистку нижней поверхности изделий. Приводные валы 5 и 6 с очистными элементами 7 и 8 размещены на поворотном рычаге механизма прижима их к зачищаемой поверхности с возможностью осевого перемещения. Механизм осевого перемещения приводных валов с очистными элементами заключен в корпус и установлен на опорном элементе 46 рычагов 3 и 4. При этом валы 5 и 6 очистных элементов одним концом установлены в подшипниковых опорах корпуса механизма осевого перемещения, а другим - в съемной подшипниковой опоре 47, закрепленной на поворотном двуплечем рычаге.

Валы 5 и 6 очистных элементов 7 и 8 соединены с выходным поводком 48 механизма осевого перемещения, кинематически связанным с пальцем 49 сателлита 50, вал которого шарнирно соединен с водилом 51. Сателлит 50 находится в зацеплении с неподвижным зубчатым колесом 52, а водило 51 одним концом закреплено в подшипниковой опоре корпуса механизма осевого перемещения, другим связано через шатун 53 с кривошипом 54, закрепленным на конце приводного вала механизма осевого перемещения очистного элемента. Кривошип 54 смещен относительно оси водила 51.

Очистной элемент 7 и 8 состоит из зачистных эластичных дисков 55, закрепленных на цилиндрическом корпусе 56 любым из известных способов. Цилиндрический корпус охватывает приводной вал очистного элемента и соединен с ним посредством коаксиально расположенных разнонаправленных цилиндрических винтовых пружин 57 растяжения-сжатия, наружные концы которых закреплены на втулках 58, установленных на приводном валу посредством скользящего соединения "шпонка-паз". Внутренние концы пружин 57 жестко закреплены на ступицах 59 корпуса 56.

Окна в боковых частях 12 и 13 рамы 1 устройства из рабочей зоны зачистки закрыты манжетами 60 и 61 с гофрированными поверхностями.

Настройка устройства заключается в установке эластичных очистных элементов 7 и 8 на толщину обрабатываемых изделий и осуществляется следующим образом.

Включают на пульте 45 управления электродвигатель привода 33 очистного элемента 7, подачу сжатого воздуха в бесштоковую полость цилиндра 24 и электромагнит 19, который, пересиливая пружину 17, выключает нормально замкнутый тормоз 18, освобождая тем самым рейку 15 и двуплечий рычаг 3. Под действием усилия, создаваемого цилиндром 24 пневмосистемы, рычаг 3 поворачивается, устанавливая очистной элемент 7 в нерабочее положение (на определенном расстоянии от опорного барабана 22). После включают тормоз 18, подачу сжатого воздуха в штоковую полость цилиндра 24 и конвейер 2, на который укладывают обрабатываемое изделие 21, в момент контакта которого с датчиком 20 происходит автоматическое выключение тормоза 18, и освобожденный двуплечий рычаг 3, поворачиваясь под действием усилия, создаваемого цилиндром 24 пневмосистемы, прижимает очистной элемент 7 к обрабатываемому изделию 21.

Усилие прижима очистного элемента 7 к обрабатываемому изделию 21 устанавливается в зависимости от материала и ширины обрабатываемого изделия, вида применяемого очистного элемента с помощью редукционного клапана 25 пневмосистемы.

Устройство для механической зачистки поверхностей работает следующим образом.

Обрабатываемые изделия укладывают на конвейер 2, который транспортирует их в зону очистки. При контакте изделия 21 с датчиком 20 электромагнитом 19 выключаются тормоз 18 и электромуфта 27, освобождающие двуплечий рычаг 3, который под действием силового цилиндра 24 пневмосистемы с определенным усилием прижимает очистной элемент 7 к обрабатываемому изделию 21. По мере износа очистного элемента 7 рычаг 3, поворачиваясь, перемещает его к изделию 21, автоматически компенсируя величину износа и обеспечивая постоянное усилие прижима. Одновременно уменьшается межосевое расстояние между шкивами 30 и 32 (ведущим, установленным на валу 5, и ведомым, установленным на валу электродвигателя 33), и диски шкива 30 под действием усилия пружины 31 сближаются, переводя ремень 29 на больший рабочий диаметр, благодаря чему уменьшается передаточное число привода, сохраняя постоянную скорость обработки. При отсутствии контакта датчика 20 с изделием 21 электрическая схема немедленно включает электромуфту 27, чем обеспечивается точная фиксация рычага 3 и очистного элемента 7 в момент выхода изделия 21 из зоны обработки и в положении, когда рабочий зазор между очистным элементом 7 и опорным барабаном 22 соответствует толщине последнего обработанного изделия 21. Одновременно через электрическую связь датчик 20 обесточивает электромагнит 19 с некоторым опозданием ввиду влияния неточности исполнения звеньев, их упругих деформаций, зазоров в шарнирных соединениях, включает тормоз 18, благодаря которому при отключении или временном обесточивании устройства (электромуфта выключена) обеспечивается фиксация эластичного очистного элемента 7 в рабочем состоянии.

В рабочем режиме зачистки изделий равномерное вращение от вала электродвигателя 33 через клиноременную передачу передается кривошипу 54, который, вращаясь вокруг своей оси, передает движение шатуну 53, соединенному с ним водилу 51 и сателлиту 50, который вращается одновременно с этим водилом вокруг своей оси в результате взаимодействия с неподвижным зубчатым колесом 52. За счет того, что длина кривошипа 54 не равна длине водила 51, угловая скорость водила не постоянна по времени. При этом палец 49 сателлита 50 описывает сложную траекторию, которая характеризуется неравномерной скоростью его вращательного и поступательного движений относительно оси неподвижного колеса 52. Пальцы 49 передают суммарное сложное неравномерное движение через выходной поводок 48 валу 5 с очистным элементом 7.

Таким образом, очистной элемент приводится в сложное движение с переменными угловыми и горизонтальными линейными ускорениями внутри одного цикла. Создание заданного программируемого вращения и возвратно-поступательного перемещения очистного элемента с переменными угловыми и горизонтальными линейными ускорениями позволяет воздействовать на обрабатываемую поверхность изделий оптимальным образом, создавая необходимые параметры режима колебаний рабочего органа очистки.

Заданный режим силового воздействия на рабочий орган очистки, в свою очередь, приводит к переменной деформации - возбуждению упругих элементов - пружин 57 как в осевом направлении - вдоль вала 5, так и в угловом - вокруг вала 5, что, в конечном счете, проявляется в непрерывном автоколебании очистного элемента в осевом - с амплитудой ± Δ и в угловом - с амплитудой ± α направлениях при одновременном одностороннем непрерывном вращении рабочего органа. Такое осциллирующее движение рабочего органа очистки повышает его активность в зоне контакта с поверхностью изделий, эластичные элементы зачистных дисков 55 более полно охватывают поверхность в зоне контакта, без микропропусков.

При сложном характере движения механической системы (вал-винтовая пружина-очистной элемент) с переменными угловыми и горизонтальными линейными ускорениями, за счет силового давления и за счет изменяющейся силы трения эластичных элементов с поверхностью изделий, суммарный динамический момент массы подвижного рабочего органа очистки и центробежный момент инерции носят в фиксированном интервале времени непостоянный характер. Совокупность указанных факторов при изменяющихся их текущих значениях с учетом годографа движения рабочего органа очистки влечет за собой изменение границ поступательных и угловых колебаний упругих связей между валом и очистным элементом, причем с большими вариациями амплитуд и частот этих колебаний, быстрыми их изменениями. Очистной элемент при своем вращении приобретает бигармонические колебания. При этом гармоника перемещения эластичных элементов, силовое поле их воздействия и рисунок скольжения по контурной площадке касания поверхности изделия способствует качественному выполнению технологической операции зачистки и к существенному сокращению времени на их обработку.

В силу того, что закон движения выходного поводка позволяет создать на небольшом отрезке цикла неравномерности значительные ускорения рабочего органа очистки, появляется возможность использования винтовых пружин 57 с различной жесткостью по концам приводного вала. В этом случае, при сложных перемещениях эластичного элемента, воздействии сил инерции и трения, обеспечивается различное формирование угла вибрации корпуса эластичного элемента относительно узлов заделки упругих элементов - пружин с валом и модуля их колебаний. В результате рабочий орган очистки при сложных перемещениях приобретает эллиптические колебания, зона воздействия эластичных элементов зачистных дисков 55 на поверхность изделий увеличивается, интенсифицируется процесс зачистки.

Промывка изделий производится под давлением водой через распылители 36, сушка - потоком воздуха в камере 42 сушки.

Устройство работает в автоматическом режиме до максимально допустимого износа рабочего инструмента - очистного элемента.

Механизмы очистного элемента 8 для зачистки нижней поверхности изделия регулируются и работают аналогичным образом.

Конструктивные особенности устройства для механической зачистки поверхностей плоских изделий позволяют улучшить его эксплуатационные и технологическое возможности, повысить производительность и снизить затраты труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2022672C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2012497C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2012496C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2012495C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2012494C1 |

| РАБОЧИЙ ОРГАН УСТРОЙСТВА ДЛЯ МОЙКИ АВТОМОБИЛЕЙ | 1991 |

|

RU2017640C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2011518C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА | 2002 |

|

RU2234969C2 |

| Устройство для механической зачистки поверхностей | 1983 |

|

SU1107906A1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2250188C1 |

Использование: механическая обработка металлов. Сущность изобретения: устройство содержит механизм перемещения изделий, опорные барабаны для изделий, приводные валы с очистными элементами, механизм прижима очистных элементов к зачищаемой поверхности и механизм осевого перемещения очистных элементов. Последний выполнен в виде сателлита с пальцем, неподвижного зубчатого колеса с водилом, кривошипа и поводка. Поводок вала очистного элемента кинематически соединен с пальцем сателлита. Вал сателлита шарнирно соединен с водилом. Сателлит находится в зацеплении с неподвижным зубчатым колесом. Водило одним концом закреплено в опоре корпуса, а другим соединено через шатун с кривошипом. Кривошип жестко закреплен на валу привода и расположен со смещением относительно оси водила. 5 ил.

УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ, содержащее раму, на которой размещены механизм перемещения изделий, опорные барабаны для изделий и приводные валы, несущие очистные элементы, каждый из которых снабжен механизмом прижима его к зачищаемой поверхности, включающим силовой цилиндр, при этом механизм прижима очистного элемента содержит двуплечий рычаг регулировки положения вала очистного элемента, датчики наличия детали, зубчато-реечную передачу и нормально замкнутый тормоз, связанный с датчиками посредством электромагнита, причем рычаг регулировки положения вала очистного элемента соединен одним плечом с указанным валом очистного элемента, а другим плечном - со штоком силового цилиндра и рейкой зубчато-реечной передачи, зубчатое колесо которой жестко связано с барабаном тормоза, при этом двуплечий рычаг в месте шарнирного соединения с рамой, в очередь, содержит электромагнитную муфту, соединенную с датчиком наличия детали, одна из полумуфт которой установлена на оси поворота двуплечего рычага, а другая соединена с рамой устройства, отличающееся тем, что оно имеет механизм осевого перемещения вала с очистным элементом, содержащий сателлит с пальцем, неподвижное зубчатое колесо с водилом, кривошип, жестко закрепленный на конце вала привода, и поводок, закрепленный на валу очистного элемента со стороны привода, при этом поводок кинематически соединен с пальцем сателлита, вал которого шарнирно соединен с водилом, сателлит установлен с возможностью зацепления с неподвижным зубчатым колесом, водило одним концом закреплено в опоре корпуса, а другим соединено через шатун с кривошипом, размещенным со смещением относительно оси водила, а каждый из приводных валов очистных элементов размещен на поворотном двуплечем рычаге механизма прижима их к зачищаемой поверхности с возможностью осевого перемещения, при этом корпус очистного элемента выполнен цилиндрическим и соединен с приводным валом посредством коаксиально расположенных на нем винтовых пружин.

| Устройство для механической зачистки поверхностей | 1984 |

|

SU1161196A2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-12-15—Публикация

1991-11-18—Подача