Изобретение относится к промышленности резинотехнических изделий (РТИ) в частности к способу приготовления резиновой смеси, и может быть использовано при изготовлении формованных и рулонных эластомерных материалов, в том числе с использованием радиационно-химической технологии (РХТ).

Известен способ изготовления резиновой смеси, при котором наполнитель вводят в смесь, предварительно обработав его парами хлористого тионила, а затем смесью углерода с галогенводородом в соотношении, соответственно 60-90: 10-40 при температуре 200-500оС. Такой прием позволяет повысить прочностные свойства вулканизата [1]

Однако данный технологический прием из-за двухстадийности процесса обработки токсичными растворителями характеризуется сложностью и трудоемкостью технологии, пожароопасностью и ухудшением условий труда, вследствие чего в технологии РТИ такой прием обработки наполнителя парами модификатора до настоящего времени не получил широкого распространения.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ приготовления резиновой смеси на основе карбоцепного каучука, включающий смешение каучука, наполнителя модификатора и других целевых добавок, формование смеси с последующей вулканизацией. В качестве модификатора используют 5-20 мас.ч. олигоэфиракрилата /2/. Изделия, полученные по этому способу, имеют ограниченные технические возможности, они обладают недостаточно высокими показателями физико-механических характеристик и устойчивости к светотепловому старению.

Техническим результатом, на решение которого направлено изобретение, является повышение относительного удлинения, устойчивости к светотепловому старению.

Поставленная задача, заключающаяся в способе по изобретению, достигается тем, что перед смешением компонентов наполнитель в течение 10-60 с подвергают воздействию модификатора, последний при этом используют в газообразном состоянии при 50-150оС, причем расход наполнителя и модификатора составляет 30-300 и 0,5-15 мас.ч. на 100 мас.ч. каучука соответственно.

При этом в качестве модификатора используют производные метакрилового ряда, выбранные из группы, включающей: метакриловую кислоту, метакрилат этиленгликоля (МЭГ), метакрилаты высших спиртов (МВС) фракции С7-С18 диметиламиноэтилметакрилат (ДМАЭМ), диэтиламиноэтилметакрилат (ДЭАЭМ), диметакрилат триэтиленгликоля (ТГМ-3), триметакрилат триэтаноламина ТМТЭА или их смеси.

В качестве карбоцепного каучука используют: бутадиенстирольные или бутадиенметилстирольные каучуки марок СКС-30 АРКПН, СКС-30 РП, СКМС-30 АРКПН, СКМС-30 РП, бутадиеннитрильные каучуки-марок СКН-40 М; СКН-18 М; диеновые каучуки марок СКД-1; СКД-2; СКД СР, этиленпропиленовые каучуки марок СКЭПТ-50, СКЭПТ-40, хлорсульфированный полиэтилен (ХСПЭ) или их смеси в различных соотношениях. В качестве наполнителей используют: каолин марки КР, белую сажу марок БС-100 и БС-120, технический углерод марок П-324 и П-803 или их смеси.

Способ осуществляют следующим образом.

В аппарат роторно-ударного действия загружают наполнитель по одному из указанных вариантов, мас.ч. Каолин 60-300 Белая сажа (БС-100) 30-80 Технический углерод 30-200

марок П-324 или П-803 Смесь указанных на- 30-300

полнителей (2*, 3*,

4* компонентные)

Затем из роторного пленочного испарителя либо из форсуночного распылителя подают в токе инертного газа подогретый до 50-150оС модификатор в количестве 0,5-15 мас.ч. Обработку наполнителя осуществляют 10-60 с.

В резиносмесителе обработанный (модифицированный) наполнитель смешивают с каучуками, взятыми в количестве 100 мас.ч. и другими целевыми добавками в течение 8-12 мин.

Далее смесь вальцуется, при необходимости рафинируется и формируется в пленку толщиной 0,5-0,6 мм путем прессования. Причем в случае перекисной вулканизации на стадии смешения ингредиентов в резиносмесителе вводят перекиси: бензоила, дикумила.

Перекисную вулканизацию осуществляют в прессе под давлением 100-150 атм. при 160-170оС в течение 5-10 мин.

При радиационном способе вулканизации пленки опрессовывают в прессе с охлаждением под давлением 100-150 атм при 130-140оС в течение 5-10 мин, а затем облучают либо на γ-установке "Исследователь" с радиоактивным источником "Кобальт-60", либо на линейном ускорителе электронов типа ЭЛВ-2 при поглощенных дозах от 50 до 150 кГр.

Для придания специальных свойств в смесь на стадии перемешивания могут быть введены, в зависимости от назначения вулканизата, различные целевые ингредиенты: мягчители, пластификаторы, наполнители (немодифицированные), стабилизаторы и другие добавки.

Полученные пленки оценивают по следующим показателям:

разрушающее напряжение при растяжении, относительное и остаточное удлинения по ГОСТ 14236-81;

устойчивость к многократному изгибу по ГОСТ 8978-75;

стойкость к свето-тепловому старению по ГОСТ 8979-75, выдерживая образцы под лампой ПРК-4 в течение 48 ч и определяя затем устойчивость образцов к многократному изгибу по ГОСТ 8978-75.

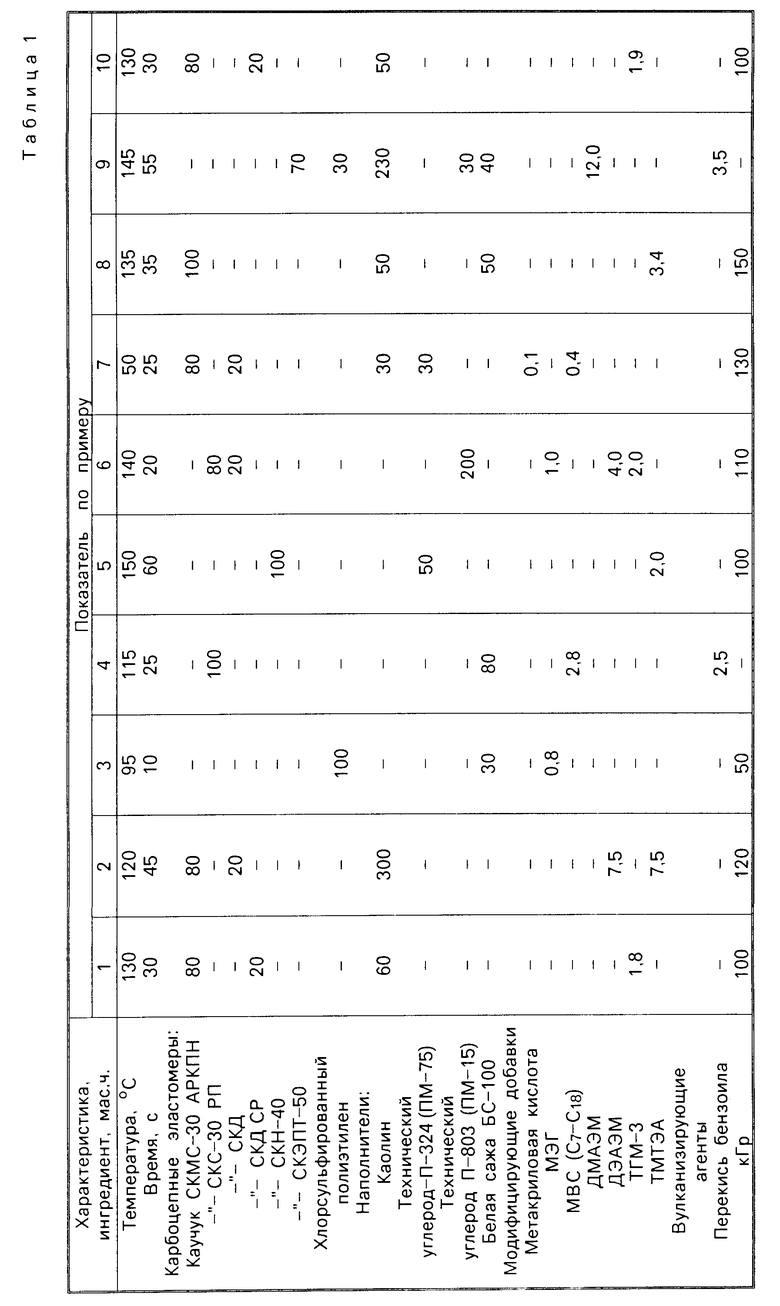

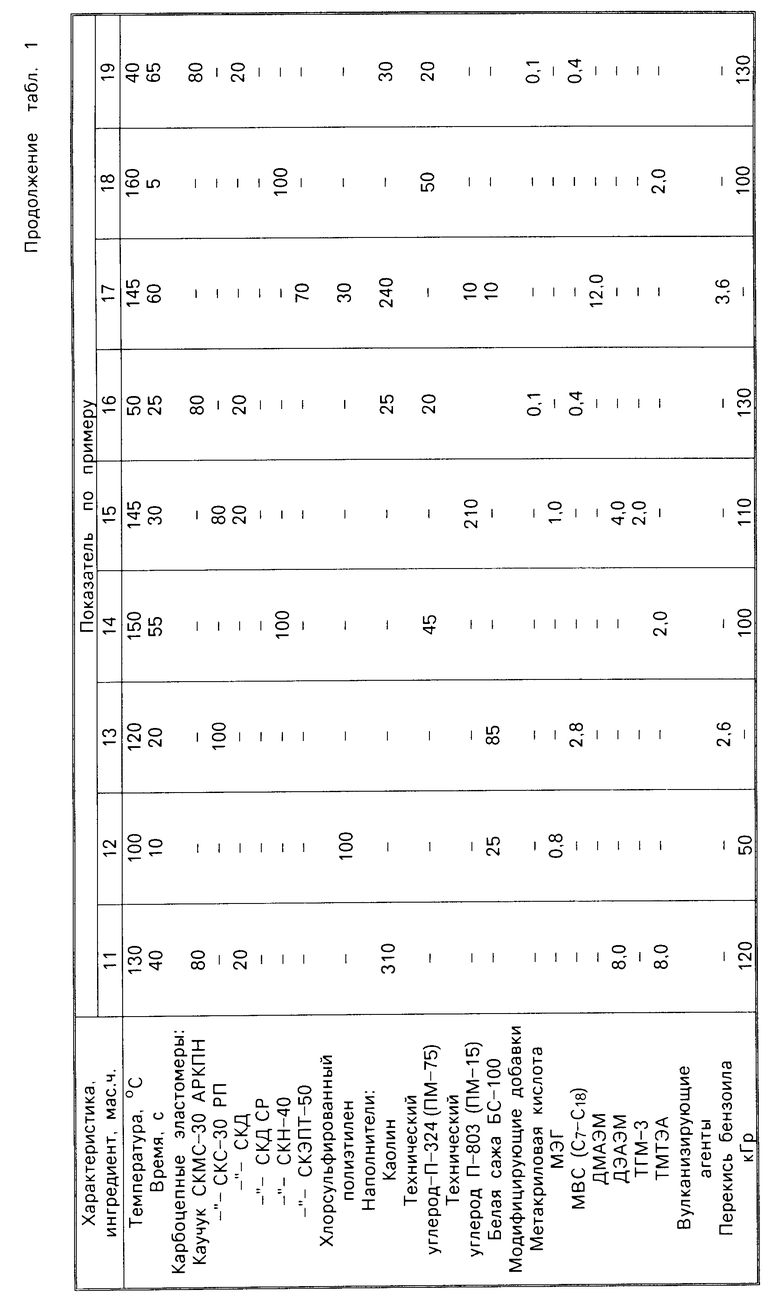

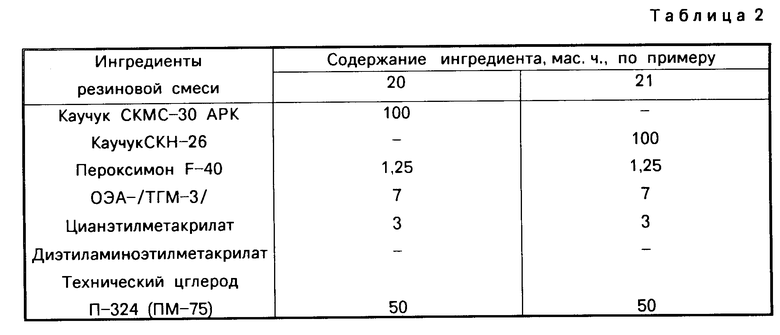

Рецептуры резиновых смесей по способу по изобретению (1-12) и для контрольных (12-19) примеров представлены в табл.1, рецептура по прототипу в табл.2.

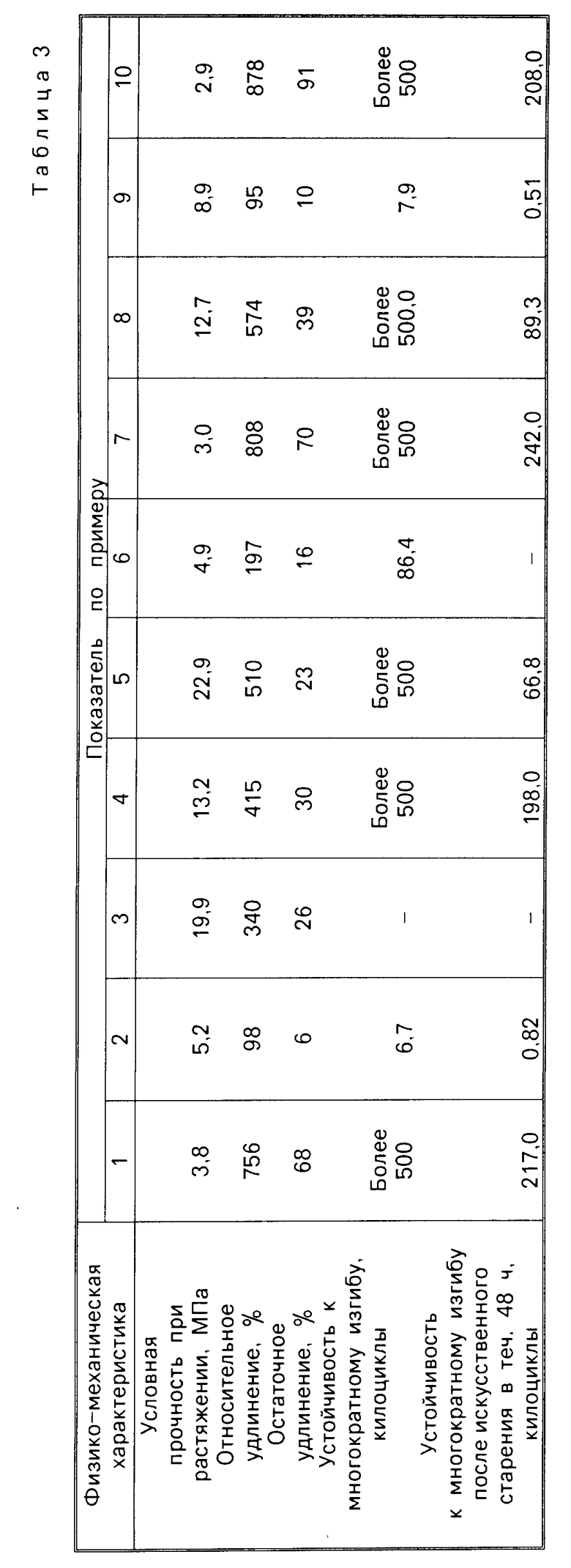

Данные физико-механических испытаний вулканизатов, полученных по примерам 1-19 и по прототипу (примеры 20, 21), приведены в табл.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОГО РУЛОННОГО КРОВЕЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2139894C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕВУЛКАНИЗОВАННОГО РУЛОННОГО КРОВЕЛЬНОГО МАТЕРИАЛА | 1998 |

|

RU2144588C1 |

| КОМПОЗИЦИЯ ДЛЯ НАРУЖНЫХ СЛОЕВ ТЕРМОМОРОЗОСТОЙКОГО РУЛОННОГО МАТЕРИАЛА | 1994 |

|

RU2098439C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ РЕЗИНОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2076879C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХ ФОРМОВАННЫХ ПОРИСТЫХ ИЗДЕЛИЙ | 1994 |

|

RU2070212C1 |

| РАДИАЦИОННО-СТРУКТУРИРУЕМАЯ КОМПОЗИЦИЯ | 1986 |

|

SU1462775A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1977 |

|

SU663701A1 |

| КОМПОЗИЦИЯ ДЛЯ НАРУЖНЫХ СЛОЕВ ОГНЕСТОЙКОГО СЛОИСТОГО МАТЕРИАЛА | 1990 |

|

SU1722032A1 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| МНОГОСЛОЙНЫЙ ГЕРМЕТИЗИРУЮЩИЙ УКРЫВНОЙ МАТЕРИАЛ С НИЗКОЙ ПАРОПРОНИЦАЕМОСТЬЮ | 2001 |

|

RU2206459C2 |

Использование: промышленность резино-технических изделий, изготовление формованных и рулонных эластомерных материалов. Сущность изобретения: приготавливают резиновую смесь. Смесь включает карбоцепной каучук, наполнитель, модификатор и целевые добавки. В качестве модификатора используют производные метакрилового ряда: метакриловую кислоту, метакрилат этиленгликоля, метакрилат высших спиртов фракции C7-C18 диметиламиноэтилметакрилат, диэтиламиноэтилметакрилат, диметакрилат триэтиленгликоля, триметакрилат триэтаноламина или их смеси. Модификатор используют в газообразном состоянии при 50-150°С. Перед смешением компонентов наполнитель обрабатывают в течение 10-60 с модификатором, расход наполнителя 30-300 мас.ч. на 100 мас.ч. каучука, расход модификатора 0,5-15,0 мас.ч. на 100 мас.ч. каучука. После вальцевания смесь формуют в изделие, проводят вулканизацию. Характеристика изделия: условная прочность 3,8-22,9 МПа, относит. удлинение 98-756% остаточное удлинение 6-68% устойчивость к многократному изгибу от 6,7 до более 500 килоциклов, устойчивость к многократному изгибу после искусственного старения в течение 48 ч 0,51-242 килоцикла. 1 з.п. ф-лы, 3 табл.

| Кузнецов Н.Е | |||

| и др | |||

| Оборудование для санитарной очистки газов | |||

| Справочник | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1995-09-10—Публикация

1991-01-29—Подача