Изобретение относится к переработке измельченных отходов амортизованных резиновых материалов и изделий, например, изношенных покрышек путем приготовления на основе измельченного вулканизата амортизованных резин (далее по тексту - ИВ) дисперсной вулканизуемой композиции (далее по тексту - ДВК), которая может перерабатываться как самостоятельно традиционным для резиновой промышленности методом вулканизации при повышенных температурах под давлением, так и в составе резиновых смесей.

В настоящее время амортизованную резину возвращают в производственный цикл резинового производства следующими двумя основными способами.

Сначала амортизованную резину измельчают, преимущественно механическим способом, а затем, полученный ИВ либо регенерируют (подвергают термической девулканизации) и продукт регенерации вводят в резиновые смеси, либо ИВ обрабатывают различными модификаторами и продукт обработки также вводят в резиновые смеси.

Процесс термической девулканизции сопровождается газовыми выбросами продуктов деструкции, загрязняющими окружающую среду, и связан со значительными энергетическими затратами, зачастую не оправдывающими достигаемый технический результат.

Второй способ утилизации отходов амортизованных резин является более дружественным к окружающей среде, поскольку не связан с девулканизацией. Процесс обработки ИВ модификаторами является малоэнергоемким, проходит, как правило, при нормальной температуре с использованием традиционных для резиновой промышленности ингредиентов, причем при сравнимых с достигаемыми по первому способу техническими результатами.

Проблемой переработки амортизованных резин занимаются во всем мире уже много лет, но тем не менее количество уже накопленных резиновых отходов составляет только в России миллионы тонн и с каждым годом продолжает увеличиваться, так как существующие способы переработки ИВ не позволяют перерабатывать полностью даже отход резинового производства (технологические отходы), не говоря уже об отходах потребления (амортизованных резинах), самым массовым видом из которых являются автомобильные покрышки.

Извеличение отходов амортизованных резиновых изделий на практике в настоящее время осуществляется различными способами:

- на валковых измельчителях;

- на устройствах режущего или ударного типа;

- экструзией и т.д.

Очевидно, что ИВ, полученный разными способами и на различном оборудовании, будет отличаться морфологией частиц, что во многом определяет способы его дальнейшего использования.

Известно, что во всех случаях применения ИВ в резиновых смесях показатель прочности вулканизатов при растяжении (σразр) снижается с увеличением его дозировки в смеси и размеров частиц. При этом характерно повышение показателя усталостной выносливости при многократном растяжении и изгибе по сравнению с резинами, не содержащими ИВ (Макаров В.М., Дроздовский В Ф. Использование амортизованных шин и отходов производства резиновых изделий. Л.: Химия, 1986, с. 135).

С целью повышения степени использования ИВ в резиновых смесях его дополнительно обрабатывают различными модификаторами, в качестве которых используют: вулканизующие агенты с активаторами и ускорителями; пластификаторы и т.п., а также комбинации указанных компонентов.

Известна дисперсная вулканизуемая композиция, включающая измельченный вулканизат и серу в количестве 100 и 2 мас.ч. соответственно.

Образцы вулканизовали в вулканизационном прессе при температуре T=130-180oC, давлении P=10-50 кгс/см2 в течение времени τ 20-80 минут. (А.С. СССР N 914317, Бюллетень "Изобретения", 1982, N 11).

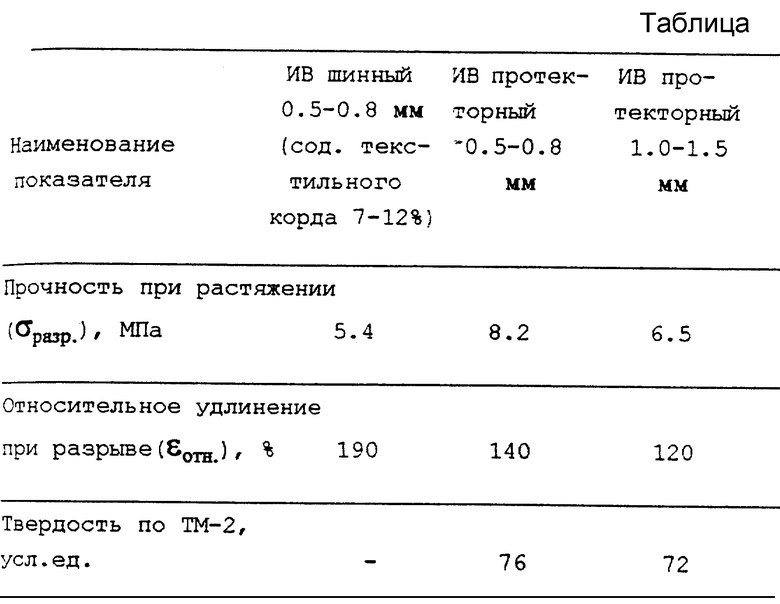

Результаты испытаний образцов вулканизатов приведены в таблице 1.

Недостатком данной композиции являются низкие эластические показатели получаемых вулканизатов, которые не позволяют использовать эти материалы для изделий ответственного ассортимента.

Признаком аналога, сходным с признаками изобретения, является содержание в композиции вулканизующего агента, взятого в количестве, сопоставимом с количеством вулканизующего агента по изобретению.

Известна дисперсия вулканизуемая композиция, включающая измельченный вулканизат - шероховальную дробленую резину, полученную при восстановительном ремонте грузовых шин ("шероховку"), доизмельченную в головке одношнекового экструдера в зазоре между кулачками измельчающего ротора и цилиндром до размера частиц 0,5 - 1,0 мм, и вулканизующие агенты при следующем соотношении компонентов (%):

ИВ - 97

Сера - 2

Сульфенамид Ц - 1

(О.Г.Поляков, А.М.Чайкун, Н.Г.Стружкова, Э.В.Прут, А.Н.Крючков Модификация дробленой резины при ее экструзионном измельчении и свойства повторных вулканизатов. Производство и использование эластомеров, 1993, N 5, с. 22-26).

Результаты испытаний образцов вулканизатов, полученных из данной композиции показали, что показатель σразр не превышает 80 кгс/см2 при величине показателя εотн не более 160% при том, что показатель устойчивости вулканизатов к знакопеременным нагрузкам, например многократному изгибу (χ), не превышает 10 килоциклов (и это на таком "благодарном" материале, как "шероховка"), а именно последний показатель является одним из наиболее характерных для резины показателей, который, наряду с показателем относительного удлинения, характеризует эластические свойства резин.

Таким образом, недостатком данной композиции является низкий уровень эластических свойств вулканизатов.

Признаком аналога, сходным с признаками изобретения, является содержание в композиции вулканизующего агента, взятого в количестве, сопоставимом с количеством вулканизующего агента по изобретению.

Известна дисперсная вулканизуемая композиция на основе ИВ с размером частиц 0,01 - 0,8 мм, включающая (ч):

ИВ - 100

Мягчитель - 5-60

Сера - ≤ 3

Ускоритель вулканизации - 0,3 - 0,6

Оксид цинка - ≤ 60

(А.с. НРБ N 34829. Опубликовано 30.12.83 г.).

В качестве мягчителя добавляют вязкий экстракт от очистки нефти. Образцы вулканизатов готовят в вулканизационном гидравлическом прессе при температуре T=150oC, давлении P=200 ати в течение времени τ = 35 мин. Образцы вулканизатов имеют следующие показатели:

σразр = 51 кгс/см2 и εотн 125%.

Недостатком данной композиции является низкий уровень прочностных и эластических показателей получаемых вулканизатов.

Признаками аналога, сходными с признаками изобретения, являются:

- содержание в композиции вулканизующего агента, взятого в количестве, сопоставимом с количеством вулканизующего агента по изобретению;

- использование мягчителя при приготовлении ДВК.

Известна дисперсная вулканизуемая композиция, выбранная в качестве прототипа, включающая измельченный вулканизат шинный криогенного способа измельчения, фракционированный (с отбором фракции частиц с размером 300-900 мкм), а также вулканизующий агент - серу и пластификатор ДОФ (диоктилфталат). (A. A. Accetta and J. M. Vergnaud "Rubber recycling-upgrading of scrap rubber powder by vulcanization. 11", Rubber Chemistry and Technology, 1982, vol. 55, N 46, p. 961-966.).

Изготовление вулканизатов (пластин) осуществлялось в вулканизационном прессе при следующих условиях: температура T=160-200oC, давление P=10 МПа, время τ = 10 мин.

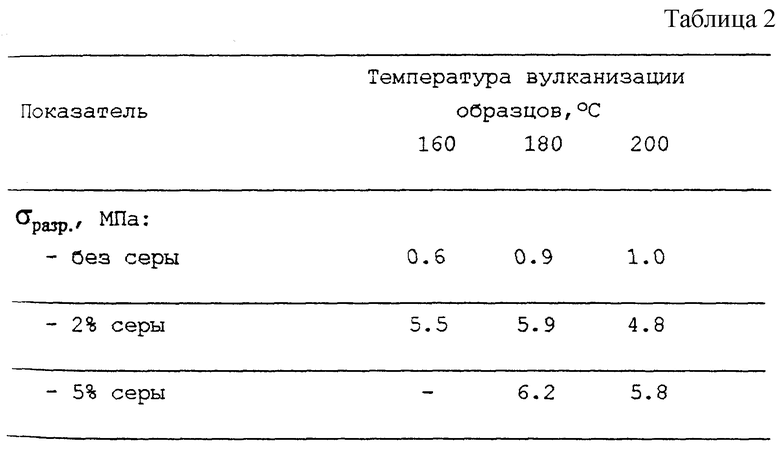

Результаты испытаний вулканизатов приведены в таблице 2.

Величины показателей εотн и χ образцов вулканизатов, полученных таким способом (по результатам экспериментов, проведенных заявителем), не превышает, соответственно 160% и 25 килоциклов.

Недостатком данной композиции является также низкий уровень эластических показателей вулканизатов.

Признаками прототипа, сходными с признаками изобретения являются:

- содержание вулканизующего агента, взятого в количестве, сопоставимом с количеством вулканизующего агента, по изобретению;

- использование пластификатора при приготовлении ДВК.

Важную роль играет и способ приготовления дисперсной вулканизуемой композиции, который также в значительной мере определяет качество получаемых вулканизатов.

Известен способ приготовления дисперсной вулканизуемой композиции на основе измельченного вулканизата, получаемого из амортизованной резины, путем модифицирования последней в присутствии серы на вальцах при зазоре валков 0,1 - 0,2 мм, температуре 40-100oC и числе пропусков через зазор 6-20. (А.С. СССР N 914317, Бюллетень "Изобретения", 1982, N 11).

Недостатком данного способа является его высокая энергоемкость и невысокая технологичность.

Известен способ приготовления дисперсной вулканизуемой композиции на основе измельченного вулканизата амортизованных резин с размером частиц 0,01 - 0,8 мм путем встряхивания совместно с модифицирующими веществами. (А.с. НРБ N 34829. Опубликовано 30.12.83 г.).

Недостатком данного способа является его низкая эффективность и длительность процесса модифицирования измельченного вулканизата.

Известен способ приготовления дисперсной вулканизуемой композиции, выбранный в качестве прототипа, при котором ИВ с размером частиц 0,5 - 1,0 мм смешивали с модифицирующими веществами в лопастном смесителе. (О.Г. Поляков, А. М. Чайкун, Н. Г. Стружкова, Э.В.Прут, А.Н.Крючков. Модификация дробленой резины при ее экструзионном измельчении и свойства повторных вулканизатов. Производства и использование эластомеров, 1993, N 5, cc. 22-26).

Недостатком данного способа являются низкие эластические показатели вулканизатов.

Признаком прототипа, сходным с признаками изобретения, является использование для приготовления дисперсной вулканизуемой композиции лопастного смесителя.

Таким образом, задачей изобретения является создание такой дисперсной вулканизуемой композиции и способа ее приготовления, которые позволяли бы достигать высоких прочностных и эластических показателей вулканизатов на основе ИВ более широкого фракционного состава и сделать процесс приготовления дисперсных вулканизуемых композиций более эффективным.

Сущность изобретения заключается в том, что дисперсная вулканизуемая композиция включает (мас.ч.):

ИВ - 100

Вулканизующий агент - 1-5

Пластификатор - 1-5

В качестве измельченного вулканизата используют измельченный вулканизат, фракционированный через сито с размером ячеек 1-5 мм, а в качестве пластификатора - нефтяные масла, например масло МП-75, масло индустриальное И-8А и др. В качестве вулканизующего агента используют серу молотую техническую.

Приготовление дисперсной вулканизуемой композиции осуществляют в аппарате с ротором лопастного типа в режиме вихревого слоя при линейной скорости движения частиц 2 - 20 м/с, например, в аппарате со смесительным ротором лопастного типа по патенту РФ N 2024398, при частоте вращения лопастного ротора 300-1000 об/мин и степени заполнения смесительной камеры 2-20% в течение 4-60 с.

Образцы вулканизатов прессуют в гидравлическом вулканизационном прессе в пресс-форме пуансонного типа при температуре T=160-180oC, давлении P=10 МПа в течение времени τ = 20 мин.

Образцы для испытаний готовят в соответствии с ГОСТ 28588.1-90 (ИСО 4661/1086) и испытывают на следующие показатели:

Прочность при растяжении, ( σразр ), МПа - ГОСТ 270-75

Относительное удлинение при разрыве ( εотн ), % - ГОСТ 270-75

Устойчивость к многократному изгибу χ, килоциклы - ГОСТ 422-75

Твердость по Шору, ед. Шор А - ГОСТ 263-75

Главные существенные признаки по изобретению "Дисперсная вулканизуемая композиция", используемые во всех случаях реализации изобретения:

- состав и содержание ингредиентов в композиции;

- размер ячейки фракционирующего сита, определяющий максимальный размер частиц ИВ, отбираемого для приготовления ДВК;

- вид пластификатора;

Частные существенные признаки:

- вид и условия получения используемого ИВ (усилие сдвига и градиент скорости сдвига);

- содержание остаточного текстильного корда в ИВ.

Существенные признаки по изобретению "Способ приготовления дисперсной вулканизуемой композиции":

- тип смесительного ротора;

- режим смешения компонентов (характер и линейная скорость движения частиц);

- размер ячейки фракционирующего сита, определяющий максимальный размер частиц ИВ, отбираемого для приготовления дисперсной вулканизуемой композиции;

- частота вращения лопастного ротора;

- степень заполнения смесительной камеры;

- время приготовления дисперсной вулканизуемой композиции.

Доизмельчение ИВ (там, где оно приведено в описании эксперимента) проводили в аппарате экструзионного типа.

Образцы ДВК во всех опытах, кроме N 8 (который проводили на смесителе по патенту N 2024398 с диаметром лопастного ротора 380 мм) готовили следующим образом.

В смесительную камеру, представляющую собой цилиндрическую емкость объемом 800 мл со смесительным ротором лопастного типа диаметром 110 мм, загружают 100 г ИВ.

Остальные ингредиенты загружают в расчете на указанное количество ИВ.

Емкость закрывают крышкой и включают привод вращения лопастного ротора, при этом частоту вращения выбирают такую, при которой в смесительной камере образуется вихревой слой обрабатываемого материала. Полученную сыпучую массу засыпают в пресс-форму пуансонного типа и прессуют пластины размером 160 • 160 мм и толщиной 3 мм при температуре T=(170±5)oC, давление P=10 МПа в течение времени τ = 20 мин.

Смесительная камера оснащена верхней фиксируемой крышкой, с возможностью перемещения вдоль ротора.

Регулирование степени заполнения смесительной камеры рабочим материалом в пределах 2-20% осуществлялось за счет изменения объема камеры путем перемещения верхней крышки по валу смесительного ротора.

Пример 1. ДВК готовили на основе ИВ шинного. Доизмельчение ИВ осуществляли при усилии сдвига 10 кН и градиенте скорости сдвига 70 с-1. Фракционирование проводили через сито с размером ячейки 1.2 мм и с содержанием материала остаточного текстильного корда 2.0%.

Состав композиции (мас.ч.):

ИВ - 100

Сера - 2

Масло МП-75 - 2

Композиция готовилась при частоте вращения лопастного ротора 700 об/мин (линейная скорость - 4 м/с) и степени заполнения смесительной камеры 10% в течение 30 с.

Результаты испытаний образцов вулканизатов: σразр = 5,7 МПа; εотн = 200%; χ = 148 килоциклов; Тв = 57 ед.

Пример 2. ДВК готовилась на основе ИВ шинного. Доизмельчение ИВ осуществляли при усилии сдвига 10 кН и градиенте скорости сдвига 300 с-1. Фракционирование проводили через сито с размером ячейки 1,0 мм с остаточным содержанием материала текстильного корда 3,5%.

Состав композиции (мас.ч.):

ИВ - 100

Сера - 2

Масло МП-75 - 2

Композиция готовилась при частоте вращения лопастного ротора 700 об/мин (линейная скорость - 4 м/с) и степени заполнения смесительной камеры 5% в течение 20 с.

Результаты испытаний образцов вулканизатов: σразр = 5,2 МПа; εотн = 200%; χ = 120 килоциклов; Тв = 56 ед.

Пример 3. ДВК готовилась на основе ИВ шинного, фракционированного через сито с размером ячейки 1,0 мм с остаточным содержанием материала текстильного корда 4,3%.

Состав композиции (мас.ч.):

ИВ - 100

Сера - 2

Масло МП-75 - 2

Композиция готовилась при частоте вращения лопастного ротора 700 об/мин (линейная скорость - 4 м/с) и степени заполнения смесительной камеры 20% в течение 10 с.

Результаты испытаний образцов вулканизатов: σразр = 4,8 МПа; εотн = 190%; χ = 40 килоциклов; Тв = 60 ед.

Пример 4. ДВК готовилась на основе ИВ шинного, фракционированного через сито с размером ячейки 2,0 мм с остаточным содержанием материала текстильного корда 6,0 %.

Состав композиции (мас.ч.):

ИВ - 100

Сера - 2

Масло МП-75 - 2

Композиция готовилась при частоте вращения лопастного ротора 700 об/мин (линейная скорость - 4 м/с) и степени заполнения смесительной камеры 10% в течение 60 с.

Результаты испытаний образцов вулканизатов: σразр = 4,8 МПа; εотн = 180%; χ = килоцикл; Тв = 68 ед.

Пример 5. ДВК готовилась на основе ИВ шинного, фракционированного через сито с размером ячейки 2,5 мм с остаточным содержанием материала текстильного корда 2,5 %.

Состав композиции (мас.ч.):

ИВ - 100

Сера - 5

Масло МП-75 - 5

Композиция готовилась при частоте вращения лопастного ротора 700 об/мин (линейная скорость - 4 м/с) и степени заполнения смесительной камеры 8% в течение 30 с.

Результаты испытаний образцов вулканизатов: σразр = 5,5 МПа; εотн = 140%; χ = 45 килоциклов; Тв = 63 ед.

Пример 6. ДВК готовилась на основе ИВ, образующегося при восстановительном ремонте протекторного слоя автомобильных покрышек. Доизмельчение ИВ осуществляли при усилии сдвига 10 кН и градиенте скорости сдвига 200 с-1. Фракционирование проводили через сито с размером ячейки 1,2 мм.

Состав композиции (мас.ч.):

ИВ - 100

Сера - 1

Масло МП-75 - 2

Композиция готовилась при частоте вращения лопастного ротора 350 об/мин (линейная скорость - 2 м/с) и степени заполнения смесительной камеры 2% в течение 4 с.

Результаты испытаний образцов вулканизатов: σразр = 5,0 МПа; εотн = 185%; χ = 159 килоциклов; Тв = 58 ед.

Пример 7. ДВК готовилась на основе ИВ образующегося при восстановительном ремонте протекторного слоя автомобильных покрышек, фракционированного через сито с размером ячейки 1,2 мм.

Состав композиции (мас.ч.):

ИВ - 100

Сера - 4

Масло МП-75 - 2

Композиция готовилась при частоте вращения лопастного ротора 700 об/мин (линейная скорость - 4 м/с) и степени заполнения смесительной камеры 5% в течение 30 с.

Результаты испытаний образцов вулканизатов: σразр = 6,8 МПа; εотн = 210%; χ = 280 килоциклов; Тв = 57 ед.

Пример 8. ДВК готовилась на основе ИВ, образующегося при восстановительном ремонте протекторного слоя автомобильных покрышек, фракционированного через сито с размером ячейки 1,2 мм.

Состав композиции (мас.ч.):

ИВ - 100

Сера - 2

Масло МП-75 - 3

Композиция готовилась при частоте вращения лопастного ротора 1000 об/мин (линейная скорость - 20 м/с) и степени заполнения смесительной камеры 5% в течение 10 с.

Результаты испытаний образцов вулканизатов: σразр = 6,0 МПа; εотн = 210%; χ = 280 килоциклов; Тв = 57 ед.

Пример 9. ДВК готовилась на основе ИВ, образующегося при восстановительном ремонте протекторного слоя автомобильных покрышек, фракционированного через сито с размером ячейки 1,2 мм.

Состав композиции (мас.ч.):

ИВ - 100

Сера - 1

Масло И-8А - 4

Композиция готовилась при частоте вращения лопастного ротора 700 об/мин (линейная скорость - 4 м/с) и степени заполнения смесительной камеры 3% в течение 60 с.

Результаты испытаний образцов вулканизатов: σразр = 5,4 МПа; εотн = = 220%; χ = 381 килоцикл; Тв = 55 ед.

Пример 10. ДВК готовилась на основе ИВ, образующегося при восстановительном ремонте протекторного слоя автомобильных покрышек. Доизмельчение ИВ осуществляли при усилии сдвига 30 кН и градиенте скорости сдвига 300 с-1. Фракционирование проводили через сито с размером ячейки 5,0 мм.

Состав композиции (мас.ч.):

ИВ - 100

Сера - 2

Масло И-8А - 2

Композиция готовилась при частоте вращения лопастного ротора 500 об/мин (линейная скорость - 2,9 м/с) и степени заполнения смесительной камеры 10% в течение 30 с.

Результаты испытаний образцов вулканизатов: σразр = 3,5 МПа; εотн = 130%; χ = 44 килоциклов; Тв = 59 ед.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1997 |

|

RU2128115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИННОГО РЕГЕНЕРАТА | 1997 |

|

RU2130952C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

| СПОСОБ ОТДЕЛЕНИЯ ВОЛОКНИСТЫХ ВКЛЮЧЕНИЙ ИЗ ПРОДУКТОВ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211146C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ НА ОСНОВЕ РЕЗИНЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПЕРЕЕЗДА | 1995 |

|

RU2095513C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СУПОРОСНОСТИ СВИНОМАТОК | 1994 |

|

RU2083161C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПРОКЛАДОЧНОГО МАТЕРИАЛА | 1994 |

|

RU2082729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНТЕРОСОРБЕНТА | 1996 |

|

RU2084236C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ | 1994 |

|

RU2088402C1 |

| ВУЛКАНИЗУЮЩЕЕ ВЕЩЕСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2213103C2 |

Изобретение относится к переработке измельченных отходов амортизованных резиновых материалов и изделий, используемых в дисперсной вулканизуемой композиции. Композицию приготавливают смешением измельченного вулканизата из отходов амортизованных резин - 100 мас.ч., с серой -1-5 мас.ч. и нефтяным маслом - 1-5 мас.ч. Смешение проводят в смесителе с лопастным ротором. Используют вулканизат, фракционированный через сито с размером ячеек 1-5 мм. Смешивают в режиме "вихревого слоя" с линейной скоростью движения частиц 2-20 м/с, степени заполнения смесительной камеры 2-20%, частотой вращения ротора 300 - 1000 об/мин в течение 4-60 с. Показатели резин: прочность при растяжении 4,8-6,8 МПа, относит. удлинение 140-220%. 2 с. и 5 з.п.ф-лы, 2 табл.

Измельченный вулканизат - 100

Сера - 1 - 5

Нефтяное масло - 1 - 5

2. Дисперсная вулканизуемая композиция по п.1, отличающаяся тем, что в качестве измельченного вулканизата композиция содержит измельченный вулканизат шинный, фракционированный через сито с размером ячейки 1,2 мм и с содержанием текстильного корда 2 - 6%.

Измельченный вулканизат - 100

Сера - 1 - 5

Нефтяное масло - 1 - 5

при этом смешение осуществляют в режиме "вихревого слоя" при линейной скорости движения частиц 2 - 20 м/с, степени заполнения смесительной камеры 2 - 20%, частоте вращения смесительного ротора 300 - 1000 об/мин в течение 4 - 60 с.

| Accetta A., Vergnaud J.M | |||

| Rubber recycling of scrap rubber powder by vulcanization II | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Поляков О.Г | |||

| и др | |||

| Модификация дробленой резины при ее экструзионном измельчении и свойства повторных вулканизатов | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Композиция для получения эластичныхМАТЕРиАлОВ | 1979 |

|

SU829641A1 |

| SU 914317 A, 23.03.82 | |||

| US 4851500 A, 25.07.89. | |||

Авторы

Даты

1999-12-27—Публикация

1997-04-04—Подача