Изобретение относится к получению адсорбентов, в частности цеолитоподобных структур - силикаалюмофосфатов.

Наиболее близкими по технической сущности и достигаемому результату является способ, описанный в патенте США N 4440871, кл. С 01 В 25/36, 1984. По этому патенту силикаалюмофосфаты с цеолитоподобной структурой получаются при следующих соотношениях исходных компонентов (молярных оксидов):

aR2O ˙ (SixAlyP)O2˙ bH2O, где а = 0-3, b = 0-500, х + y + z = 1, R - органический радикал. Или в молярных соотношениях окислов (при пересчете из данных прототипа):

SiO2/Al2O3 = 0,02 - 196

P2O5/Al2O3 = 0,01 - 98,0

Р2O5/SiO2 = 0,005 - 49,0

R2O/Al2O3 = 0 - 600

Н2O/Al2O3 = 0 - 105 Образцы, полученные из этих составов содержали примеси других кристаллических фаз.

Недостатком указанного способа является наличие в продуктах кристаллизации примесных кристаллических фаз.

Целью изобретения является повышение фазовой чистоты цеолитоподобных силикаалюмофосфатов.

Поставленная цель достигается тем, что в способе получения кристаллического силикаалюмофосфата, включающем смешение источника окиси алюминия, фосфорной кислоты, окиси кремния, воды и гидроокиси четвертичного аммониевого основания, гидротермальную кристаллизацию смеси, фильтрацию, промывку, сушку, прокалку, указанные компоненты смешивают с получением смеси состава:

(0,1-0,6)R2O ˙ (SixAlyPz)O2 ˙ (3-250)H2O x + y + z = 1, R - органический радикал, или в следующих соотношениях окислов:

SiO2/Al2O3 = 2,6-6,0

P2O5/Al2O3 = 1,9-5,0

P2O5/O2 = 0,5-1,9

R2O/Al2O3 = 0,5-5,0

H2O/Al2O3 = 30-4500 и кристаллизацию проводят при рН 6-7.

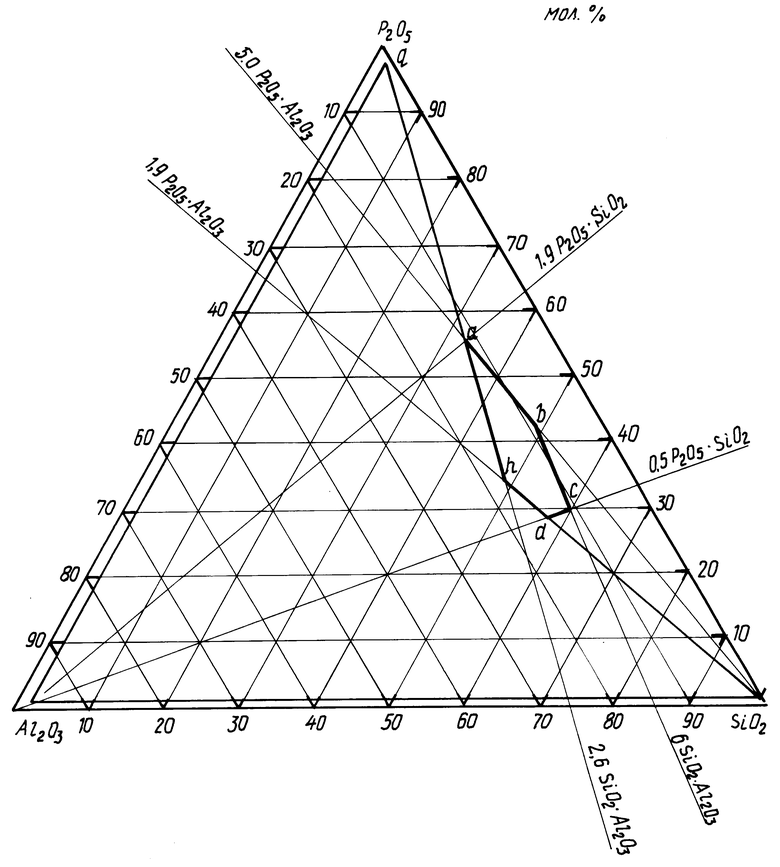

На чертеже представлена треугольная диаграмма составов каркасообразующих компонентов (Al2O3, SiO2, P2O5) силикаалюмофосфатов. На этой диаграмме показаны области кристаллизации прототипа (fqhi) и заявляемая область (abcdh). Область составов, из которых кристаллизуется прототип (fqhi) приведена в патенте, в котором описан прототип. Из приведенной диаграммы видно, что предлагаемая область составов не совпадает с областью прототипа.

Поскольку на треугольной диаграмме составов прототип описан в виде неправильного многоугольника, и в связи с этим невозможно правильно оценить соотношения каркасообразующих компонентов в исходных составах прототипа, авторы сочли необходимым разбить область прототипа на две простые фигуры - треугольники : I - pfq/(.)h и (.)р лежат на линии равных мольных отношений SiO2/Al2O3 = 2.6/ и II - phi. Составы этих областей (I и II треугольников), выраженные в молярных соотношениях окислов, приведены ниже:

область I область II

SiO2/Al2O3 = 0,02-2,6 SiO2/Al2O3 = 2,6-196

P2O5/Al2O3 = 0,01-98 Р2O5/Al2O3 = 0,01-1,9

P2O5/SiO2 = 0,005-49 P2O5/SiO2 = 0,005-0,7 Сравнивая составы этих областей с составом предлагаемой области, можно видеть, что по сравнению с I областью предлагаемая область выходит по отношению SiO2/Al2O3, а по сравнению со II областью - по отношению P2O5/Al2O3 и частично по отношению P2O5/SiO2.

Указанный способ может быть осуществлен следующим образом.

П р и м е р 1. К 4,25 г гидроокиси алюминия добавляют 18,24 г фосфорной кислоты (85 мас. % ) и 38,41 г Н2O и смесь тщательно перемешивают, к этой смеси добавляют 34,7 гидроокиси тетраметиламмония (20 мас.%), смесь перемешивают и добавляют 4,4 г SiO2. Полученную смесь нагревают при 170оС в течение 168 ч при рН 6,5. Кристаллы отфильтровывают и промывают на фильтре до нейтральной реакции промывных вод, сушат, прокаливают.

Синтезированные кристаллы представляют собой цеолитоподобный силикаалюмофосфат SAPO-20. Состав кристаллов (без учета воды и органического компонента): Al2O3˙0,803P2O5˙2,14SiO2.

П р и м е р 2. К 6,35 гидроокиси алюминия добавляют 28,14 фосфорной кислоты (85 мас.%) и 41,29 г Н2O и смесь тщательно перемешивают к этой смеси добавляют 20,45 г ЦГА, перемешивают и добавляют 3,77 г SiO2. Полученную смесь нагревают при 200оС в течение 72 ч при рН 6,7. Кристаллы отфильтровывают и промывают на фильтре до нейтральной реакции промывных вод, сушат, прокаливают. Синтезированные кристаллы представляют собой цеолитоподобный силикаалюмофосфат SAPO-17. Состав кристаллов (без учета воды и органического компонента): Al2O3˙0,0984˙Si2O˙0,92P2O5.

П р и м е р 3. К 4,37 г бемита (75% Al2O3) добавляют 33,2 г фосфорной кислоты (85 мас. % ) и 26 г воды, смесь тщательно перемешивают, добавляют 31,4 г тетраэтиламмония гидроокиси (30 мас.%), смесь перемешивают и добавляют 5,1 г SiO2. Полученную смесь нагревают при 200оС в течение 96 ч при рН 6. Кристаллы отфильтровывают и промывают на фильтре до нейтральной реакции промывных вод, сушат, прокаливают. Синтезированные кристаллы представляют собой цеолитоподобный силикаалюмофосфат SAPO-U. Состав кристаллов (без учета воды и органического компонента): Al2O3˙0,81P2O5˙0,45SiO2.

П р и м е р 4. К 6,15 г бемита (75% Al2O3) добавляют 20,73 г Н3РO4 (85% мас. ) и 43,35 г воды, смесь тщательно перемешивают. К этой смеси добавляют 22,19 г тетраэтиламмония гидроокиси (30 мас.%), смесь перемешивают и вводят 7,58 г SiO2, перемешивают. Полученную смесь нагревают при 200оС в течение 24 ч при рН 6,2. Кристаллы отфильтровывают и промывают на фильтре до нейтральной реакции промывных вод, сушат, прокаливают.

Синтезированные кристаллы представляют собой цеолитоподобный силикаалюмофосфат SAPO-5. Состав кристаллов (без учета воды и органического компонента): Al2O3˙0,79P2O5˙0,33SiO2.

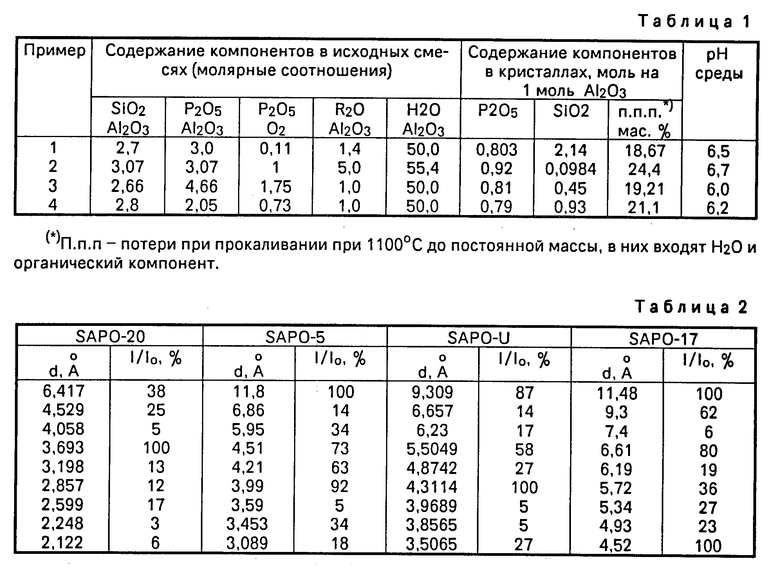

Результаты испытаний приведены в табл. 1-3. В табл. 1 представлены составы исходных смесей и полученных продуктов, рН среды по примерам 1-4.

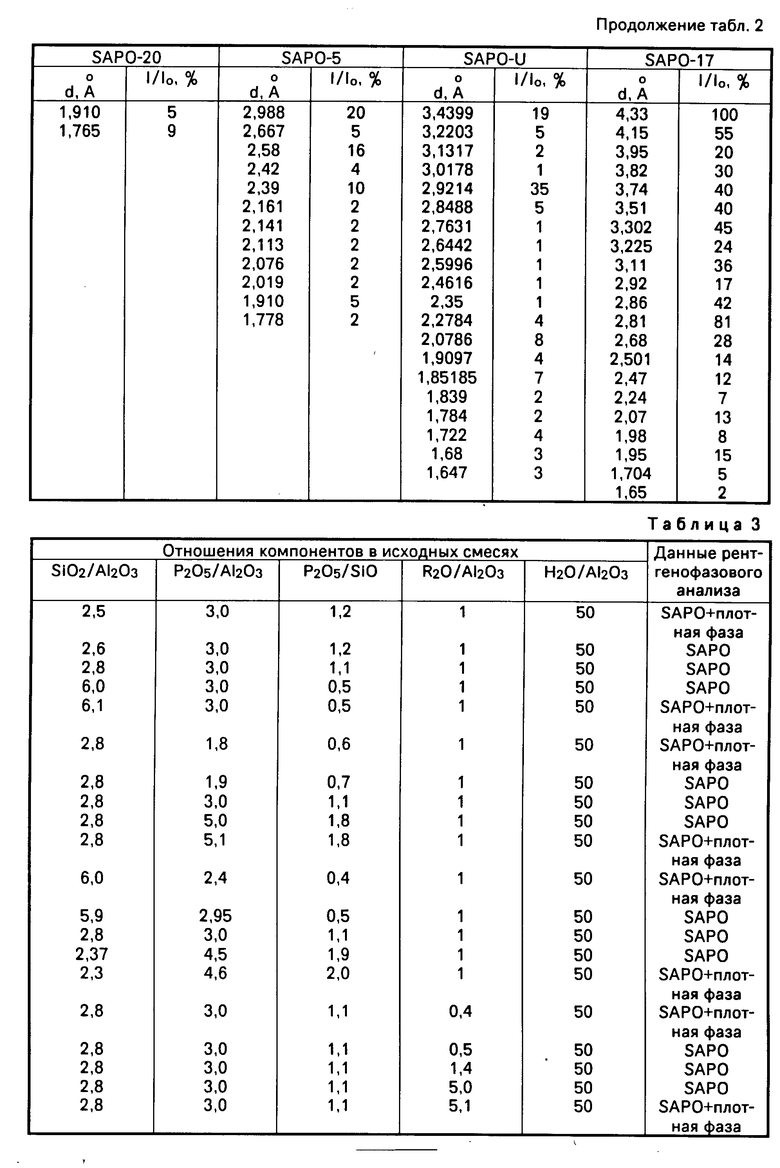

В табл. 2 даны рентгенограммы полученных образцов (межплоскостные расстояния и интенсивности дифракционных максимумов для синтезированных из предлагаемого состава смесей цеолитоподобных алюмофосфатов по примерам 1-4).

Рентгенограммы образцов, полученных по прототипу содержат диапазоны изменений межплоскостных расстояний и интенсивностей линий, что свидетельствует и непостоянстве структуры получаемых кристаллов и наличии примесных фаз.

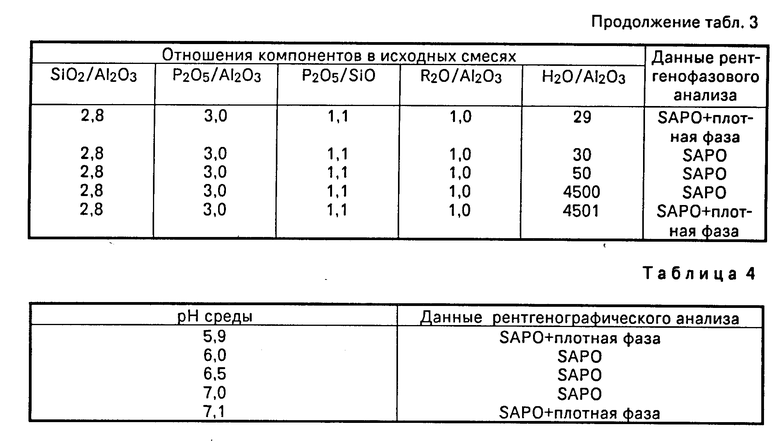

В табл. 3 приведены данные по фазовой чистоте продуктов, полученные на основе рентгеноструктурного фазового анализа, а также данные по известному способу с обоснованием заявляемых интервалов составов смеси.

В табл. 4 приведены данные по влиянию рН среды на фазовую чистоту продукта в условиях примера 1.

Таким образом предлагаемый способ позволяет повысить фазовую чистоту получаемых продуктов за счет исключения образования примесных фаз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кристаллического алюмофосфата | 1987 |

|

SU1527153A1 |

| Способ получения цеолита EU-2 | 1989 |

|

SU1661145A1 |

| Состав для получения цеолитоподобного боросиликата | 1988 |

|

SU1557101A1 |

| Способ получения цеолита ZSM - 11 | 1990 |

|

SU1745678A1 |

| Способ получения кристаллического пористого кремнезема Х @ | 1990 |

|

SU1818302A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ИЗОМЕРИЗАЦИИ Н- ПАРАФИНОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2257954C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СТРУКТУРЫ КРИСТАЛЛИЧЕСКИХ МИКРОПОРИСТЫХ СИЛИКОАЛЮМОФОСФАТОВ | 2007 |

|

RU2343114C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1998 |

|

RU2138466C1 |

| Способ получения гранулированного микро-мезо-макропористого силикоалюмофосфатного молекулярного сита SAPO-11 высокой степени кристалличности | 2020 |

|

RU2776916C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОАЛЮМОФОСФАТОВ | 2004 |

|

RU2261144C1 |

Использование: в качестве молекулярного сита. Сущность изобретения: цеолитоподобный силикаалюмофосфат кристаллизуется при следующих молярных отношениях: SiO4/Al2O3 2,6-6,0; P2O5/Al2O3 1,9-5,0; P2O5/SiO2 0,5-1,9; R2O/Al2O3 0,5-5,0; H2O/Al2O3 30-4500 и при pH 6-7. 4 табл, 1 ил.

СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СИЛИКААЛЮМОФОСФАТА, включающий смешение источников оксида алюминия, фосфорной кислоты, оксида кремния, воды и гидроксида четвертичного аммониевого основания, гидротермальную кристаллизацию смеси, фильтрацию, промывку, сушку, прокалку, отличающийся тем, что, с целью повышения фазовой чистоты продукта, смешение осуществляют при следующих молярных отношениях компонентов в пересчете на оксиды:

SiO2/Al2O3 = 2,6 - 6,0

P2O5/Al2O3 = 1,9 - 5,0

P2O5/SiO2 = 0,5 - 1,9

R2O/Al2O3 = 0,5 - 5,0

H2O/Al2O3 = 30 - 4500,

где R - органический катион,

и кристаллизацию проводят при pH 6 - 7.

| Патент США N 4440871, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1991-06-26—Подача