Изобретение относится к составам цветных глазурей, используемых для получения декоративного покрытия при изготовлении керамических облицовочных плиток, обжигаемых при скоростных режимах на поточно-конвейерных линиях.

Известна глазурь для фасадных плиток скоростного обжига, которая может быть использована в производстве других видов строительной керамики, включающая SiO2, Al2O3, FeO, Fe2O3, CаО, MgO, K2O, Na2O, MnO2, P2O5, ТiO2, B2O3, F' , SO3.

Глазурь характеризуется сниженной температурой варки 1250oC, оптимальной температурой обжига 930-980oC, морозостойкостью 50-55 циклов. ТКЛР - (58,8-60,9)˙10-7 град-1. Покрытие имеет серый цвет и зеркальный разлив. Вместе с тем данная глазурь имеет сравнительно высокий верхний предел температуры наплавления (930-980oC), а также недостаточную кислотостойкость, составляющую 91,14-91,8%.

Наиболее близкой по составу к заявляемой является глазурь, включающая SiO2, H2O3, Fe2O3, CaO, MgO, Na2O, K2O, B2O3, CaO, ZnO, Сr2O3 при следующем соотношении компонентов, мас. %: SiO2 51,15-52,40 Al2O3 9,20-9,90 Fe2O3 4,30-4,70 CaO 8,10-8,50 MgO 0,05-0,10 Na2O 0,10-0,20 K2O 6,50-7,20 B2O3 10,80-11,40 CoO 3,40-3,80 ZnO 0,40-0,60 Cr2O3 3,40-3,80

Приведенная глазурь предназначена для декорирования фаянсовых изделий и может быть использована при изготовлении фаянсовых изделий широкого ассортимента и характеризуется следующими показателями: покрытие имеет черный цвет, температура фриттования составляет 1300oC, ТКЛР глазури - (62,8-64,3)˙10-7 град-1. Высокая температура наплавления покрытия, составляющая 1130-1170oC, недостаточные показатели блеска и химической устойчивости ограничивают использование данной глазури в производстве.

Целью изобретения является повышение блеска, сплошности покрытия и снижение температуры наплавления покрытия.

Цель достигается тем, что глазурь, включающая SiO2, Al2O3, Fe2O3, CаO, MgO, Na2O, K2O, B2O3, ZnO, Cr2O3, дополнительно содержит CuO, FeO, NiO, ТiO2, BaO и SO3 при следующем соотношении компонентов, мас.%: SiO2 43,34-44,45 Al2O3 6,36-6,46 Fe2O3 4,05-4,58 CaO 10,30-11,32 MgO 1,57-1,63 Na2O 3,89-3,93 K2O 1,17-1,19 B2O3 21,29-22,10 ZnO 0,43-0,48 Cr2O3 0,28-0,37 СuO 2,20-2,48 FeO 0,08-0,10 NiO 0,14-0,16 ТiO2 0,05-0,07 BaO 2,14-2,24 SO3 0,54-0,61

Отличительными признаками в заявляемой их совокупности является содержание в составе глазури CuO, FeO, NiO, ТiO2, BaO, SO3 и соотношение всех компонентов.

Для приготовления заявляемой глазури используют песок кварцевый Лоевского месторождения Белоруссии, каолин сухого обогащения Просяновского месторождения и химикаты: cода кальцинированная, магнезия жженая, глинозем, селитра натриевая, поташ, борная кислота, барий углекислый, а также отход производства - шламы гальванических стоков производственного объединения "Горизонт" (г. Минск).

Шлам гальванических стоков образуется на очистных сооружениях и является продуктом обезвоживания отработанных растворов от химических и электрохимических процессов: отработанные кисло-щелочные растворы, содержащие соли тяжелых металлов, хромсодержащие сточные воды, промывные воды, которые с целью образования и выделения в осадок гидроксидов тяжелых металлов нейтрализованы известью с добавлением полиакриламида в качестве коагулятора. Свежевыпавший после нейтрализации шлам-осадок частично обезвоживается на вакуум-фильтре и представляет собой влажную тонкодисперсную массу с относительной влажностью 72-78%.

Зерновой состав шлама гальванических стоков полифракционный: размеры частиц колеблются от 0,2-0,5 до 0,06 мм, преобладают мелкие частицы; имеются отдельные зерна с размером 0,12 мм.

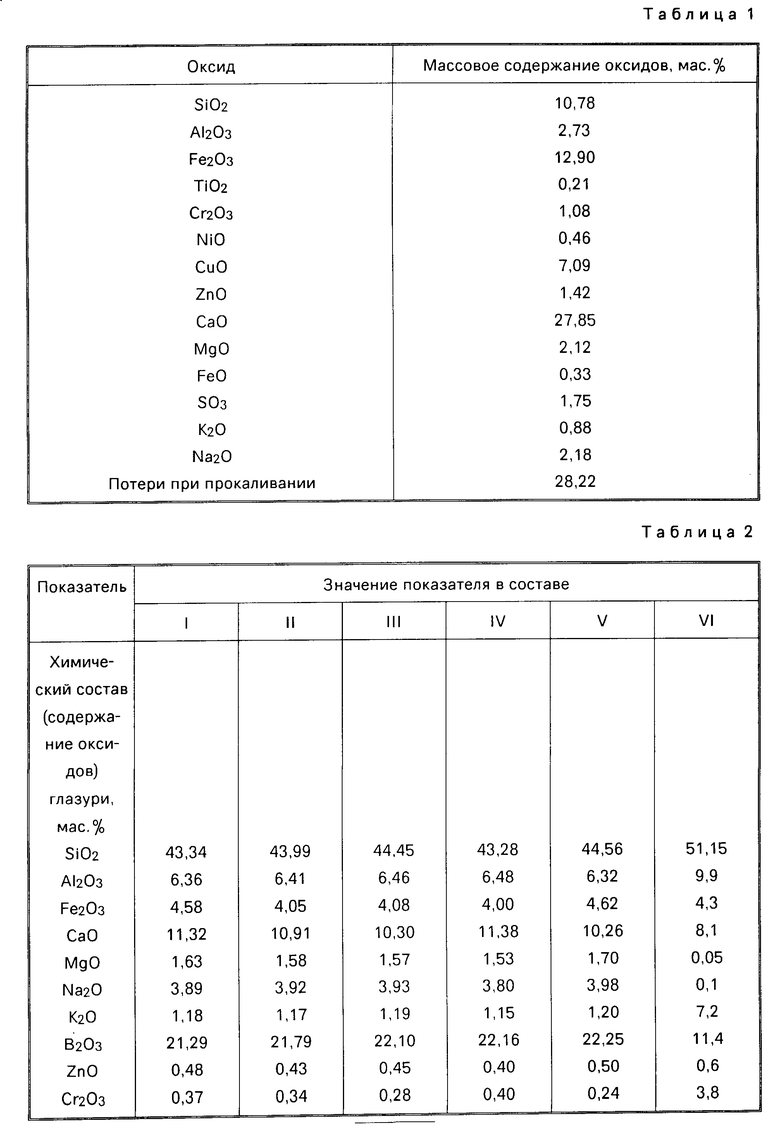

Спектральный и полный химический анализ, выполненный от 10 средних проб, взятых в течение месяца работы предприятия, показывает сложный химический состав и достаточную стабильность состава шламов. Усредненный химический состав шламов гальванических стоков приведен в табл.1.

Фритта глазури имеет следующий шихтовой состав, мас.%: Песок кварцевый 25,22-29,15 Каолин 4,54-5,69 Сода кальцинированная 1,64-1,99 Магнезия жженая 0,52-0,84 Глинозем 0,09-1,28 Селитра натриевая 1,61-2,45 Поташ 1,08-1,32 Борная кислота 26,30-31,92 Барий углекислый 1,97-2,39 Шлам гальваническиx стоков 25,00-35,00

Составляющие компоненты глазури подвергают сушке до относительной влажности, не превышающей 1%, тщательно измельчают при необходимости до величины зерен, не превышающих 1 мм, просеивают через сито N 01, взвешивают по рецептуре, тщательно перемешивают, а затем подвергают плавлению при 1280±20oC с выдержкой при максимальной температуре в течение 3,0-3,5 ч и последующей грануляцией на воду.

Для приготовления глазури получение фритты измельчают в шаровой мельнице мокрого помола периодического действия с введением воды до относительной влажности 40-45% и добавок сверх 100% фритты: глины огнеупорной марки ВГО-2 в количестве 4-5%, триполифосфата натрия 0,02-0,03%, карбоксилметилцеллюлозы 0,2-0,3% . Помол ведут до тонины, определяемой остатком на сите 0056 К в количестве 0,05-0,15%. Глазурную суспензию наносят на керамические плитки, обожженные на утиль при 1100-1200oC полива. Глазурованные плитки сушатся и обжигаются на скоростных поточно-конвейерных линиях.

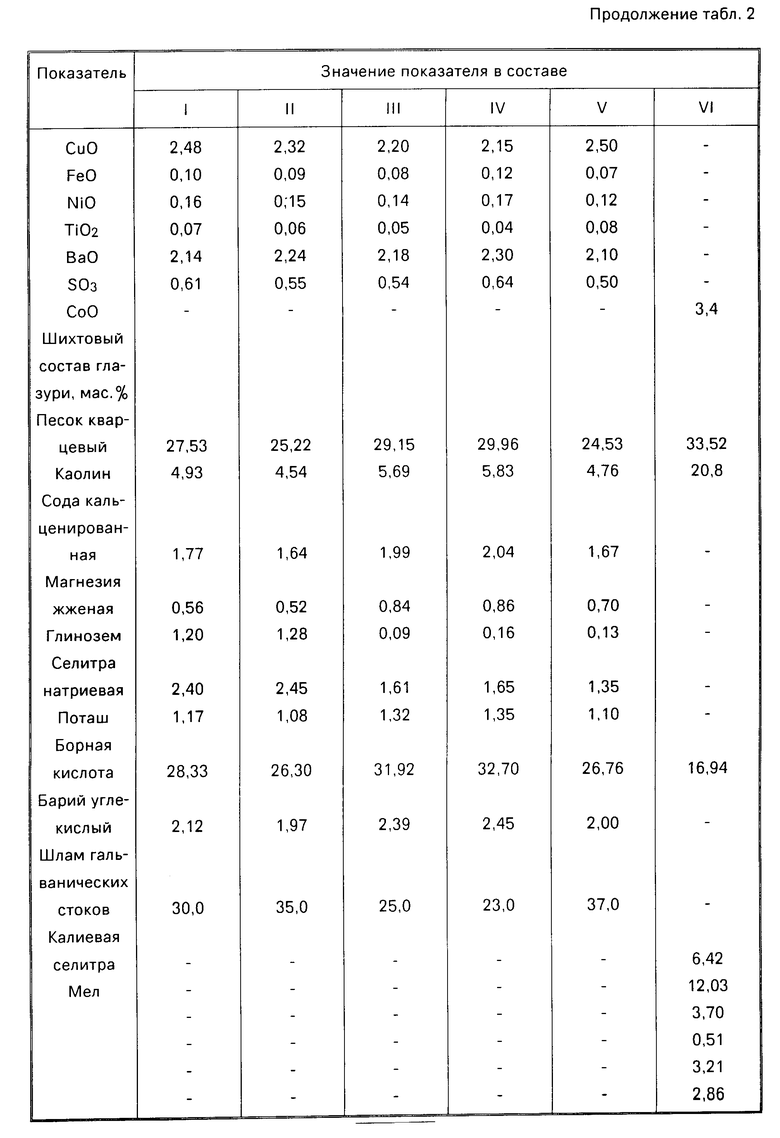

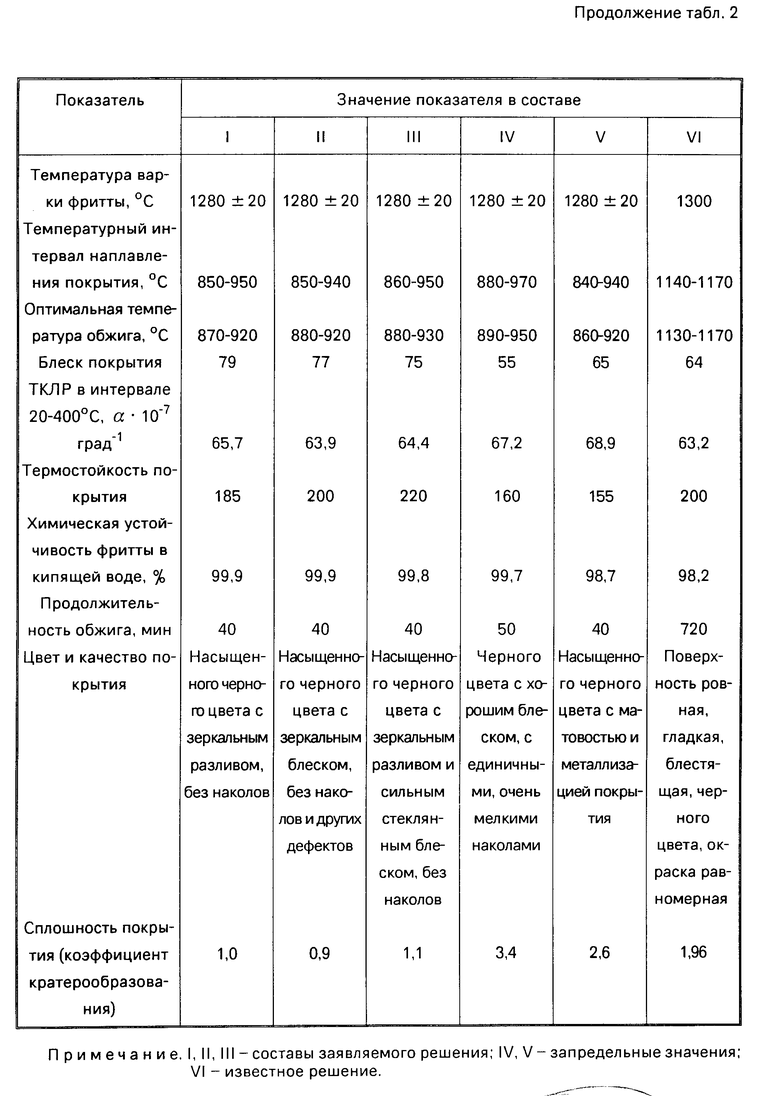

Конкретные составы глазурей и их характеристики в сравнении с прототипом приведены в табл.2.

Из приведенной табл.2 видно, что у заявляемой глазури повысился блеск покрытия с 64 у известного до 75-79% у заявляемого состава, а также качество покрытия: коэффициент кратерообразования у заявляемой глазури снизился до 0,9-1,1 против 1,96 у заявляемого состава. Кроме того, резко снижен температурный интервал наплавления заявляемой глазури и составил 870-930oC против 1130-1170oC у известного состава. Прочие показатели заявляемого состава находятся на уровне известного (ТКЛР, термостойкость, температура варки фритты), при некотором увеличенном значении химической устойчивости к кипящей воде у заявляемого состава.

Реализация предлагаемого изобретения позволит повысить качество облицовочной плитки за счет декоративных характеристик покрытия, снижения потерь продукции от брака и повышения сортности продукции, обеспечит экономию энергетических ресурсов, затрачиваемых на обжиг, а также частично решает экологическую проблему за счет вовлечения отходов в производство.

Из приведенной табл.2 видно, что у заявляемой глазури повысился блеск покрытия с 64 у известного до 75-79% у заявляемого состава, а также качество покрытия: коэффициент кратерообразования у заявляемой глазури снизился до 0,9-1,1 против 1,96 у заявляемого состава. Кроме того, резко снижен температурный интервал направления заявляемой глазури и составил 870-930oC против 1130-1170oC у известного состава. Прочие показатели заявляемого состава находятся на уровне известного (ТКЛР, термостойкость, температура варки фритты), при некотором увеличенном значении химической устойчивости к кипящей воде у заявляемого состава.

Реализация предлагаемого изобретения позволит повысить качество облицовочной плитки за счет декоративных характеристик покрытия, снижения потерь продукции от брака и повышения сортности продукции, обеспечит экономию энергетических ресурсов, затрачиваемых на обжиг, а также частично решает экологическую проблему за счет вовлечения отходов в производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛАЗУРЬ | 1992 |

|

RU2013399C1 |

| ГЛАЗУРЬ | 1998 |

|

RU2139260C1 |

| ФРИТТА ДЛЯ ГЛАЗУРИ | 1992 |

|

RU2018493C1 |

| ГЛАЗУРЬ | 1992 |

|

RU2015134C1 |

| СТЕКЛО | 1991 |

|

RU2016859C1 |

| ПРОЗРАЧНАЯ ГЛАЗУРЬ | 1995 |

|

RU2098367C1 |

| МАТОВАЯ КЕРАМИЧЕСКАЯ НАДГЛАЗУРНАЯ КРАСКА | 1993 |

|

RU2065840C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191165C2 |

| Глазурь | 1991 |

|

SU1794899A1 |

| ГЛАЗУРЬ | 2006 |

|

RU2333165C1 |

Использование: получение декоративного покрытия при изготовлении керамических плиток, обжигаемых при скоростных режимах. Сущность изобретени: глазурь содержит, мас.%, оксид кремния 43,34-44,45 БФ SiO2 , оксид алюминия 6,36-6,46 БФ Al2O3 , оксид железа 4,05-4,58 БФ Fe2O3 , оксид кальция 10,30-11,32 БФ CaO; оксид магния 1,57-1,63 БФ MgO; оксид натрия 3,89-3.93 БФ Na2O ; оксид калия 1,17 - 1,19 БФ K2O ; оксид бора 21,29-22,10 БФ B2O3 ; оксид цинка 0,43 - 0,48 БФ ZnO ; оксид хрома 0,28 - 0,37 БФ Cu2O3 ; оксид меди 2,20 - 2,48 БФ CuO ; оксид железа (П) 0,08-0,10 БФ FeO ; оксид никеля 0,14-0,16 БФ NiO, оксид титана 0,05-0,07 БФ TiO2 ; оксид бария 2,14-2,24 БФ BaO, оксид серы (Ш) 0,54-0,61 БФ SO3 . Характеристика глазури: интервал наплавления покрытия 850-950°С, блеск 75-79%; ТКЛР·10-7 град-1 63,9-65,7 . 2 табл.

ГЛАЗУРЬ, включающая SiO2, Al2O3, Fe2O3, CaO, MgO, Na2O, K2O, B2O3, ZnO, Cr2O3, отличающаяся тем, что, с целью повышения блеска, сплошности покрытия и снижения температуры наплавления, она содержит дополнительно CuO, FeO, NiO, TiO2, BaO и SO3 при следующем соотношении компонентов, мас.%:

SiO2 43,34 - 44,45

Al2O3 6,36 - 6,46

Fe2O3 4,05 - 4,58

CaO 10,30 - 11,32

MgO 1,57 - 1,63

Na2O 3,89 - 3,93

K2O 1,17 - 1,19

B2O3 21,29 - 22,10

ZnO 0,43 - 0,48

Cr2O3 0,28 - 0,37

CuO 2,20 - 2,48

FeO 0,08 - 0,10

NiO 0,14 - 0,16

TiO2 0,05 - 0,07

BaO 2,14 - 2,24

SO3 0,54 - 0,61

| Черная глазурь | 1983 |

|

SU1154229A1 |

Авторы

Даты

1994-12-15—Публикация

1991-04-30—Подача