Изобретение относится к строительным материалам и может быть использовано при изготовлении стенового и облицовочного безавтоклавного силикатного материала.

Известна сырьевая смесь, использующая пыль-унос металлургических производств при изготовлении автоклавных силикатных материалов, состоящая, мас. % : известь 6-8; зола-унос 0,4-2, пыль литейного производства 10-20; песок 70-83,6 [1].

Недостатком данного технического решения является то, что оно включают автоклавную обработку изделий паром высокого давления и температуры и не может использоваться при производстве силикатных безавтоклавных материалов.

Наиболее близким техническим решением, выбранным в качестве прототипа, является строительный раствор, авторское свидетельство СССР N 637359, МКИ3 С 04 В 13/06, включающий, мас.%: известь 20-20,4; отходы обогащения железных руд 56,7-64,8; пыль-уноса производства ферросилиция 2,4-7,0; ССБ 0,03; вода остальное.

Недостатками данного технического решения являются низкие механические прочности, водостойкость и морозостойкость материала.

Целью изобретения является повышение механической прочности, водостойкости и морозостойкости безавтоклавного силикатного материала.

Поставленная цель достигается тем, что сырьевая смесь для получения безавтоклавного силикатного материала содержит указанные компоненты при следующих соотношениях, мас.%:

Известьсодержащий

компонент (в пересчете на активные СаО и MgO) 5-20

Отходы обогащения железных руд 50-80

Пыль-унос производства ферросилиция 10-30

С целью снижения длительности приготовления сырьевой смеси для безавтоклавного силикатного материала она дополнительно содержит доменный гранулированный шлак при следующих соотношениях компонентов, мас.%:

Известьсодержащий

компонент (в пересчете на активные СаО и MgO) 5-20

Отходы обогащения железных руд 50-80

Пыль-унос производства ферросилиция 10-30

Доменный гранулиро- ванный шлак 0,5-20

С целью снижения энергозатрат и сокращения длительности технологического цикла изготовления безавтоклавного силикатного материала она в качестве известьсодержащего компонента содержит пыль-унос аспирации известеобжиговых печей при следующих соотношениях компонентов, мас.%:

Известьсодержащий

компонент (в пересчете на активные СаО и MgO) 5-20

Отходы обогащения железных руд 50-80

Пыль-унос производства ферросилиция 10-30

Преимущество заявляемого технического решения состоит в том, что количество известь- и кремнеземсодержащего (пыль-унос производства ферросилиция) компонентов подобрано таким образом, что после тепловлажностной обработки позволяет им практически полностью прореагировать между собой с образованием гидросиликатов кальция средней основности. Это обеспечивает как высокую механическую прочность и водостойкость, так и повышенную морозостойкость безавтоклавного силикатного материала.

В прототипе же принято избыточное количество извести, которая в большей степени остается в свободном виде после тепловлажностной обработки, снижая тем самым механическую прочность, водостойкость и морозостойкость камня.

В случае дополнительного введения доменного гранулированного шлака в состав сырьевой смеси снижается агрегирование частиц известьсодержащего компонента при помоле, создаются благоприятные условия работы мельниц, сокращается время помола известьсодержащего компонента до необходимой тонины, снижается время приготовления сырьевой смеси.

Применение в качестве известьсодержащего компонента сырьевой смеси пыли-уноса аспирации известеобжиговых печей позволяет полностью исключить операцию помола известьсодержащего компонента, что снижает энергозатраты на помол, и сократить время технологического цикла изготовления безавтоклавного силикатного материала за счет исключения операции помола.

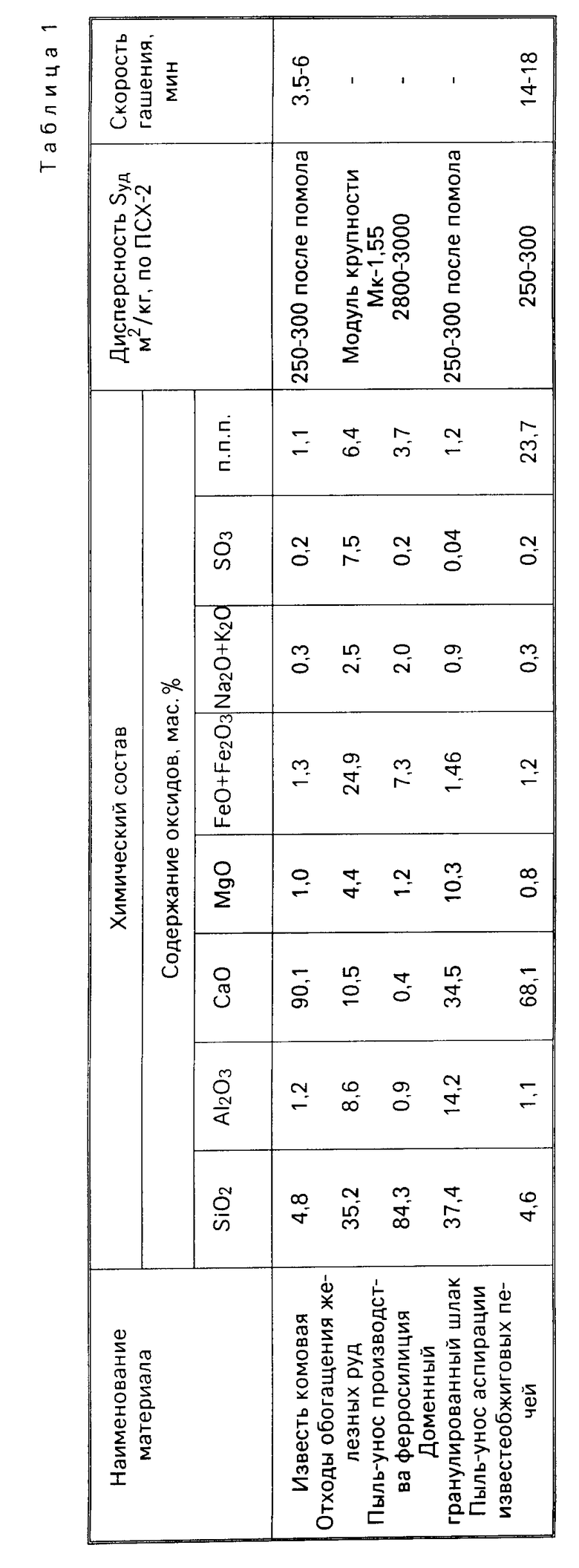

Для получения смеси были подготовлены следующие компоненты (характеристики см. в табл. 1): известь комовая, отход обогащения железных руд, пыль-унос производства ферросилиция, доменный гранулированный шлак, пыль-унос аспирации известеобжиговых печей.

Комовая известь и доменный гранулированный шлак предварительно измельчались в щековой дробилке до размеров максимальных кусков 10 мм.

П р и м е р 1. Комовая известь размалывается в шаровой мельнице до удельной поверхности 250-300 м2/кг. Отдозированные сухие компоненты перемешивают, увлажняют до формовочной влажности 10 мас.%, перемешивают и выдерживают в эксикаторах 2 ч. Полученную смесь дополнительно увлажняют до формовочной влажности, необходимой для получения прочного, нерасслаивающегося сырца, перемешивают и прессуют образцы-цилиндры диаметром и высотой 50 мм. Образцы подвергают тепловлажностной обработке в пропарочной камере по режиму 1-1,5+2+6+2 ч и температуре изотермической выдержки 90±2oC.

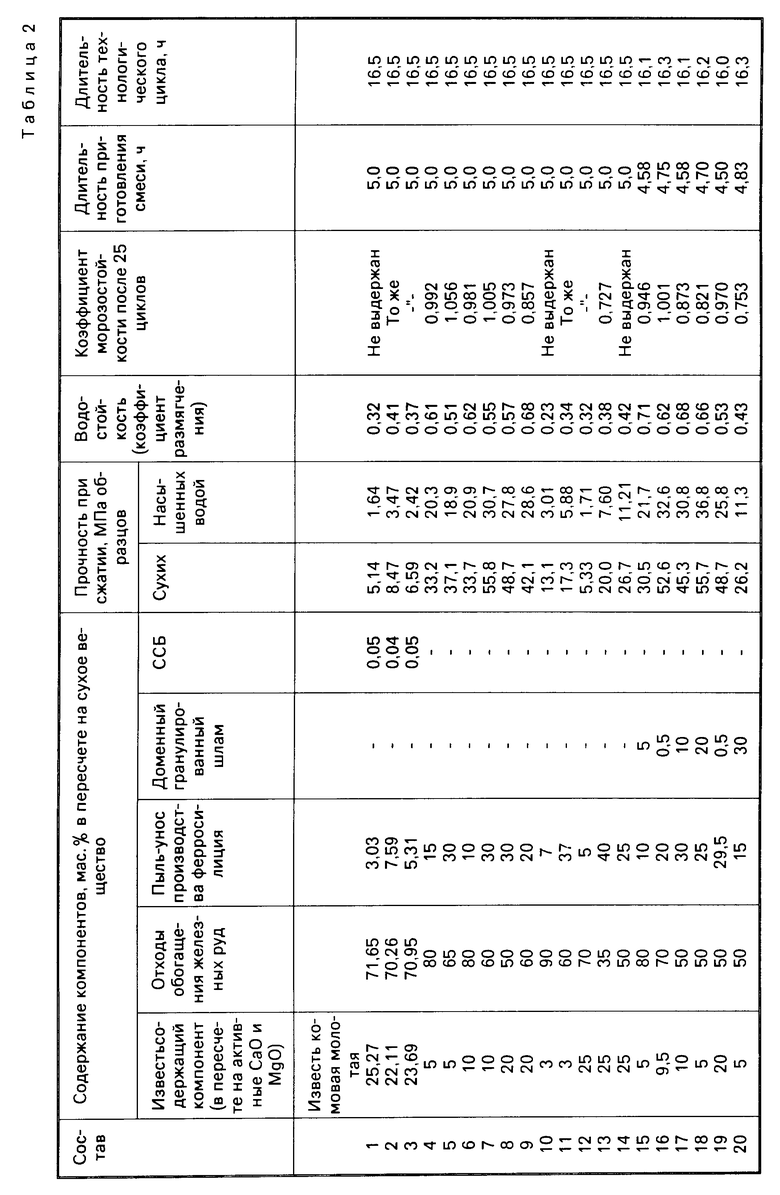

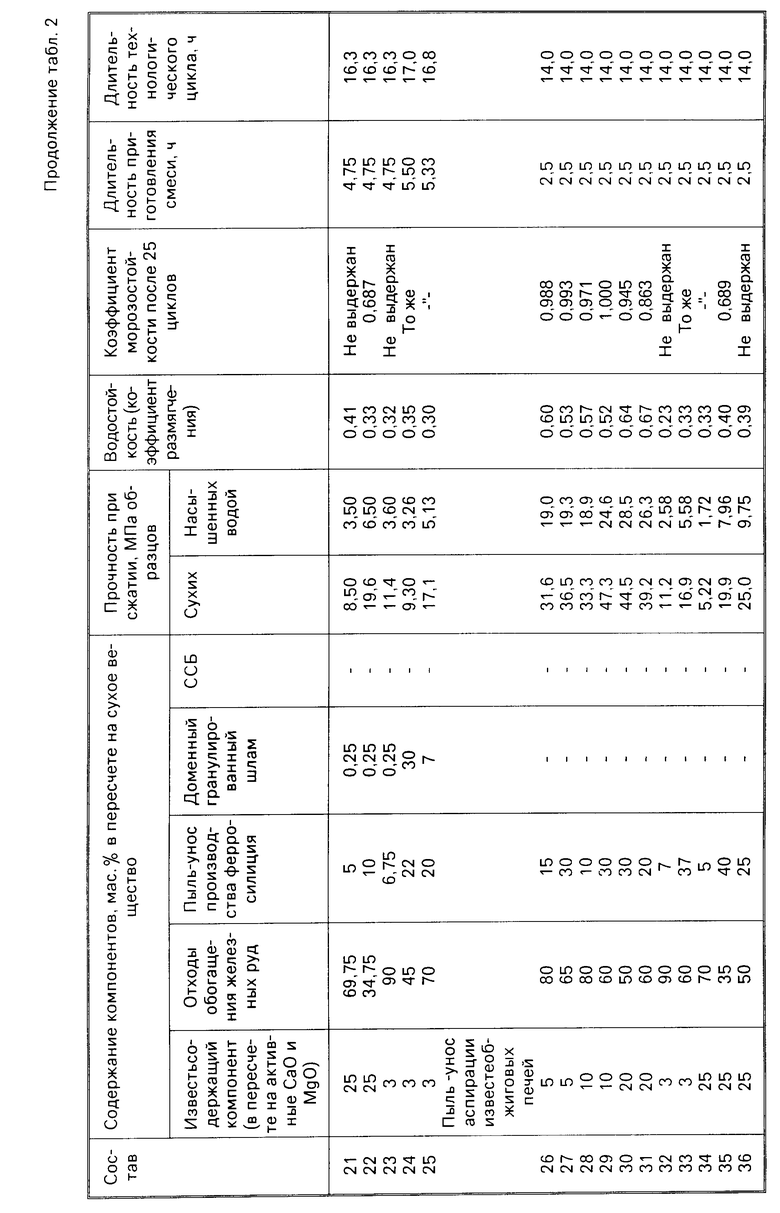

Составы сырьевых смесей и физико-механические характеристики образцов приведены в табл.2.

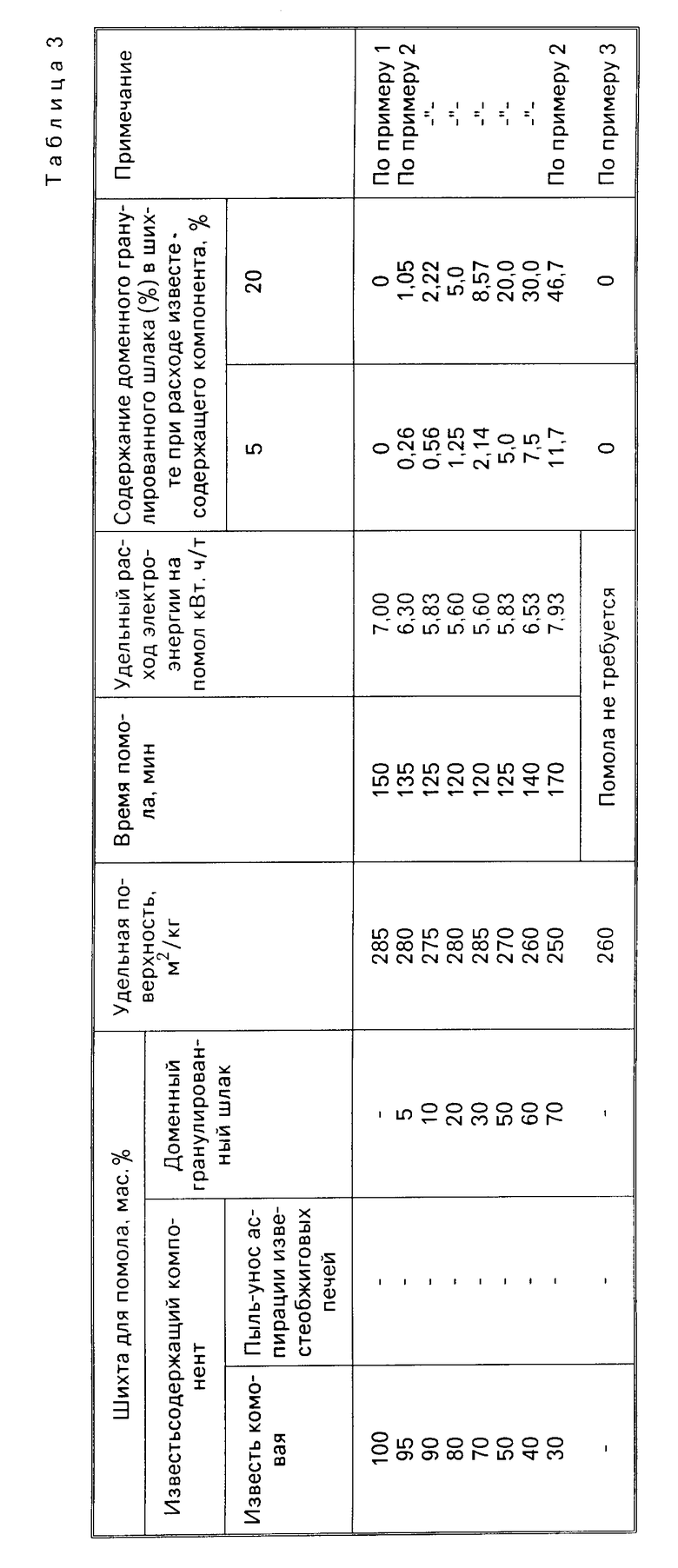

П р и м е р 2. С целью снижения длительности приготовления сырьевой смеси известьсодержащий компонент (комовая известь) размалывается совместно с доменным гранулированным шлаком до удельной поверхности 250-300 м2/кг. При этом время приготовления сырьевой смеси сокращается на 25-30 мин (см. табл. 3). Дальнейшие операции по изготовлению безавтоклавного силикатного материала проводятся аналогично примеру 1.

Составы сырьевых смесей и физико-механические характеристики образцов приведены в табл.2 (составы 1-3 - известное).

П р и м е р 3. С целью снижения энергозатрат и сокращения длительности технологического цикла изготовления силикатного безавтоклавного материала, в качестве известьсодержащего компонента используется пыль-унос аспирации известеобжиговых печей. В этом случае полностью исключается помол известьсодержащего компонента, что сокращает длительность технологического цикла на 150 мин, необходимые для помола известьсодержащего компонента (см. пример 1) и снижает энергозатраты на 7,0 кВт˙ч/т известьсодержащего компонента (см.табл.3). Дальнейшее выполнение примера проводится аналогично примеру 1.

Как видно из табл.2, наилучшими с точки зрения достижения поставленной цели являются составы 4-9, 15-19, 26-31.

При использовании в составе сырьевой смеси 3 мас.% известьсодержащего компонента (10,11,23-25,32-33) прочность полученных изделий на 10-50% выше по сравнению с прототипом, но низкий коэффициент размягчения (0,23-0,35) и изделия не выдерживают 25 циклов морозостойкости из-за малого содержания известьсодержащего компонента.

При увеличении известьсодержащего компонента сверх 20 мас.% (12-14,21,22,34-36) механическая прочность не превышает таковую для прототипа (12,21,34) из-за большого количества образующихся высокоосновных гидросиликатов кальция и наличии неполностью связанной извести. Это приводит к низкой водостойкости (12,14,21,22,34-36) и морозостойкости.

Увеличение содержания отходов обогащения железных руд свыше 80 мас.% (10,23,32) приводит к снижению механической прочности, водостойкости и морозостойкости вследствие низкой концентрации вяжущего.

Уменьшение расхода отходов обогащения железных руд ниже 50 мас.% (13,22,35) приводит к резкому снижению водостойкости и недостаточной морозостойкости (не ниже 0,75), несмотря на высокую механическую прочность в сухом состоянии.

При введении в состав сырьевой смеси менее 10 мас.% пыли-уноса производства ферросилиция (10,21,23,32,34) приводит к неполному связыванию извести в процесс тепловлажностной обработки и связанное с этим уменьшение физико-механических свойств безавтоклавного силикатного материала (прочность, водостойкость, морозостойкость).

Ввод в состав сырьевой смеси более 30 мас.% пыли-уноса производства ферросилиция (11,13,22,33,35) приводит к снижению водостойкости и морозостойкости изделий из-за не полностью прореагированной пыли-уноса производства ферросилиция.

Оптимальность дозировки доменного гранулированного шлака в составе сырьевой смеси определена из данных табл.3.

При добавлении 5 мас.% доменного граншлака к комовой извести незначительно снижаются время помола и удельный расход электроэнергии. Увеличение ввода доменного граншлака более 50 мас.% к комовой извести ухудшает размолоспособность вяжущего и увеличивает удельный расход электроэнергии. Механическая прочность при этом также незначительно отличается от прототипа при низкой водостойкости и морозостойкости изделий.

Таким образом оптимальные составы с целью повышения механической прочности, водостойкости и морозостойкости безавтоклавного силикатного материала выбраны на основе опытных данных и находятся в пределах, мас.%:

Известьсодержащий

компонент (в пересчете на активные СаО и MgO) 5-20

Отходы обогащения железных руд 50-80

Пыль-унос производства ферросилиция 10-30

Доменный шлак (гранулированный) 0,5-20

Предложенный состав сырьевой смеси для безавтоклавного силикатного материала превосходит механическую прочность по сравнению с прототипом в 3-6,6 раза, водостойкость на 25-70%, и имеет морозостойкость не ниже 25 циклов.

В случае использования доменного гранулированного шлака в составе сырьевой смеси сокращается время приготовления смеси на 25-30 мин по сравнению с прототипом.

При использовании в качестве известьсодержащего компонента пыли-уноса аспирации известеобжиговых печей сокращается длительность технологического цикла на 2-2,5 ч и снижаются энергозатраты не менее, чем на 7,0 кВт˙ч/т известьсодержащего компонента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 2000 |

|

RU2186043C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1991 |

|

RU2023704C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| Расширяющая добавка для цемента, содержащая шлак сталеплавильного производства | 2021 |

|

RU2769164C1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2374193C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2376251C1 |

| Вяжущее | 1990 |

|

SU1815255A1 |

| ВЯЖУЩЕЕ БЕСКЛИНКЕРНОЕ | 2010 |

|

RU2430043C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО И ВОЛНИСТОГО ЛИСТА | 2009 |

|

RU2402590C1 |

Использование: изготовление стенового и облицовочного безавтоклавного силикатного материала. Сущность изобретения: для получения сырьевой смеси используются, % мас.: известьсодержащий компонент (в пересчете на активные CaO + MgO) 5-20%; отходы обогащения железных руд 50-80%; пыль-унос производства ферросилиция 10-30%. Для снижения длительности приготовления сырьевой смеси может быть дополнительно введен доменный грунулированный шлак в количестве 0,5-20% мас, а для сокращения длительности технологического цикла изготовления безавтоклавного силикатного материала в качестве известьсодержащего компонента может быть использована пыль-унос аспирации известеобжиговых печей. Отдозированные предварительно подготовленные сухие компоненты смеси перемешивают, увлажняют до формовочной влажности 10 мас.%, снова перемешивают и выдерживают в эксикаторах 2 ч. Полученную смесь дополнительно увлажняют для получения прочного нерасслаивающегося сырца, перемешивают и прессуют образцы-цилиндры. Их подвергают тепловлажностной обработке в пропарочной камере по режиму 1-1,5 + 2 + 6 + 2 ч и температуре изотермической выдержки 90± 2°C. Положительный эффект: повышение механической прочности в 3,0-6,0 раза, водостойкости на 25-70%, обеспечение морозостойкости не менее 25 циклов. 2 з.п. ф-лы, 3 табл.

известьсодержащий компонент (в пересчете на активные CaO + MgO) 5 - 20

Отходы обогащения железных руд 50 - 80

Пыль-унос производства ферросилиция 10 - 30

2. Смесь по п.1, отличающаяся тем, что, с целью снижения длительности приготовления смеси, она дополнительно содержит 0,5 - 20 % доменного гранулированного шлака.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Строительный раствор | 1977 |

|

SU637359A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-12-15—Публикация

1991-07-18—Подача